49.8m链斗式挖砂船结构有限元分析及优化

马宏彬

(安徽省皖江船舶检验局,安徽 芜湖 241000)

1 绪论

1.1 选题的背景和意义

为了改善航道条件,提高水运经济效益和社会效益,航道疏浚工作显得尤为重要。挖砂船作为工程船之一,在江河湖泊的疏浚工程中得到了广泛应用。

挖砂船虽然带来不菲的经济效益,但是其事故也频频发生,带来了经济损失和人员伤亡。挖砂船事故已经成为水上多发事故之一,稳性和结构强度方面令人堪忧。

1.2 挖砂船主要型式

从挖砂方式上可以分为机械挖砂和吸扬挖砂两大类。机械挖砂主要是利用沙斗在水下进行作业,沙斗型式不同,所以可分为抓斗式、链斗式、铲斗式三种。

2 计算要素及模型

2.1 计算船基本情况

本文选取49.8m 链斗式挖砂船作为研究分析对象,主尺度如表1 所示。根据CCS《钢质内河船舶建造规范》(2016)10.1.2.3 工程船的开槽长度一般应不大于0.3L,开槽宽度一般应不大于0.4B 时,否则尚应按本章附录II 采用直接计算校核船体的结构强度。本船开槽长度33.8m,,不满足规范要求。开槽宽度2.5m,,满足规范要求。本船尚应按规范采用直接计算方法进行强度校核。

表1 计算船主尺度

2.2 船体建模

利用有限元计算软件MSC/Patran 和Nastran 对此船进行全船模型有限元分析。对外板、甲板等采用壳单元模拟,其他骨材采用梁单元模拟。图1 给出了挖砂船的全船有限元模型。

3 总纵强度校核

3.1 边界条件

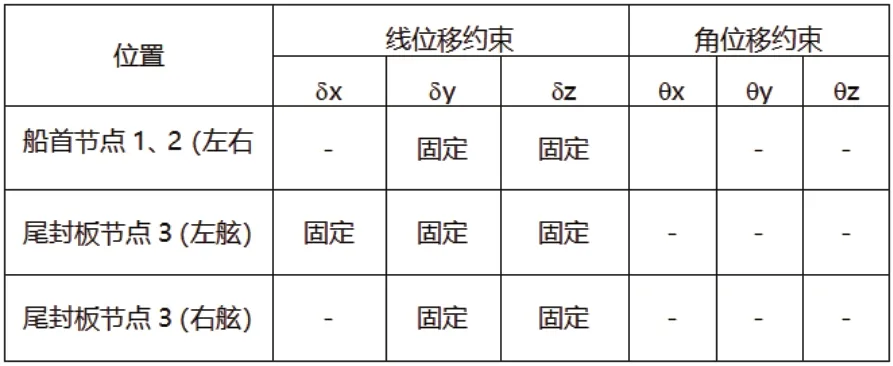

开槽区域两侧边浮舱首封板施加横向、垂向线位移约束,即uy=uz=o;尾封板与首部左舷节点对应的节点施加纵向、横向、垂向线位移约束,即ux=uy=uz=o;尾封板与首部右舷节点对应的节点施加横向、垂向线位移约束,即uy=uz=o,具体如表2。

表2 全船模型边界条件

3.2 施加载荷

根据CCS《钢质内河船舶建造规范》(2016)中1.9.5.10 中对整船模型计算载荷施加做如下要求:

计算载荷应包括舷外水压、货物载荷和结构重量等;

舷外水压;货物载荷;结构重量;平衡调整:采用整船模型时,总重力与总浮力的误差不大于0.002 倍排水量(t),重心与浮心的纵坐标误差应不大于0.005 倍船长(m),否则应重新调整。

3.3 有限元分析结果

3.3.1 许用应力的确定

根据《钢质内河船舶建造规范》(2016)第1 篇第1.9.5.13 节规定,对该船总纵屈服强度进行校核,细化网格区域应力不大于规定许用应力的1.6 倍。

3.3.2 计算结果汇总

经过计算,49.80m 链斗挖砂船船体结构总纵强度汇总于表3 中,在读取有限元结果时,需要排除因约束造成的不真实的应力集中现象。

表3 总纵强度最大弯曲应力及剪切应力汇总与校核

3.4 最终方案

综合考虑经济性和安全性问题,在增加板厚的基础上增设折边型过渡,大幅度避免应力集中现象,保障施工作业人员安全。49.80m 链斗挖砂船船体结构总纵强度汇总于表4 中,满足强度要求。应力集中现象降低,应力最大值在船中区域。

表4 优化后总纵强度最大弯曲应力及剪切应力汇总与校核

4 结论

本文研究内容总结如下:

(1)通过有限元软件校核总纵强度,计算中拱状态各处最大应力满足要求,中垂状态横舱壁板未能满足强度要求,超出约100Mpa。

(2)通过分析,发现开槽处出现应力集中现象,细网格区域(开槽处)弯曲应力和剪切应力明显高于粗网格区域。

(3)开槽处板厚设置为14mm,角隅处改为折边型过渡,得到的应力低于许用应力,并存在一定裕度,显著降低应力集中现象,应力最大值在船中区域,选择其为最终方案。

本文的相关研究虽然符合课题要求并达到了相关目的。但是在研究分析过程中依然存在着以下问题,可以在接下来的研究工作中进行改进和完善。

(1)由于研究时间长度有限,船体结构进行三维有限元建模时,未能使用最优化的网格划分。

(2)本文优化方案仅对其经济性、安全性进行考虑,未对其稳性、浮性、扛沉性等方面进行进一步考虑。期望以后能在各方面进行综合性考虑,形成更加完备的设计方案。