大温跨两级压缩补气增焓热泵循环性能研究

段丽平,宋 钊,谈莹莹,王 林,候召宁,安礼贝

(河南科技大学 土木工程学院,河南 洛阳 471023)

0 引言

在学校、医院、机场、车站和办公楼等公共场所,传统开水制备装置为电热水器或锅炉,整体能源利用效率低于1.0。与前者相比,高温热泵热水器具有较高的能源利用效率,消耗同等电量,能够生产更多热水[1-2],成为传统电热水器的理想替代品。

高温热泵技术研究集中在制热效率和供热温跨两方面。寒冷地区或冷凝温度超过100 ℃时,蒸汽压缩系统的供热能力会急剧下降,压缩机排气温度急剧上升甚至停机[3]。为了改善传统单级压缩热泵系统的制热性能,文献[4]提出了新型自复叠热泵系统用于寒冷地区供热,当环境温度为-10 ℃、加热温度为50 ℃时,制热系数可达2.15。文献[5]将喷射器用于自复叠热泵系统,蒸发温度为-25~5 ℃、冷凝温度为60 ℃时,新系统与传统系统相比,供热系数提高了9%~19%。文献[6]将复叠循环与压缩机直流调速技术相结合,提出了一种新型复叠式空气源热泵系统,冷凝温度为46 ℃、蒸发温度为-35 ℃时,制热系数可达1.8。文献[7]提出了一种以R245fa为工质的复合高温热泵系统,冷凝温度为105 ℃时,年均制热系数可达1.79。文献[8]对多种非共沸混合工质在高温热泵中的应用进行了模拟研究,冷凝温度为60~80 ℃时,R134a/R142b较R134a/R124和R134a/R236fa具有更高的制热系数。文献[9]提出了一种余热回收高温热泵系统,并设计出一种新型三元非共沸混合工质,蒸发器出口温度为70 ℃、冷凝器出口温度为120 ℃时,混合工质R365mfa/R124/R141b的制热系数可达4.9。文献[10]对以R245fa为工质的高温热泵系统的制热性能开展了试验研究,冷凝温度为105.8 ℃、蒸发温度为60 ℃时,制热系数可达2.70,说明R245fa在高温热泵系统应用中具有明显优势。文献[11]将一种新型准二级热泵系统用于寒冷地区供热,蒸发温度为-20 ℃、冷凝温度为45 ℃时,新型系统的供热系数较单级热泵系统提高了13%~16%。文献[12]对以R1234ze(Z)为工质的多级压缩热泵系统进行了研究。两级热泵和三级热泵的系统供热系数较单级热泵分别提高了9.1%和14.6%。文献[13]为改善传统空气源热泵系统中的制热性能,提出了一种准二级压缩热泵系统,冷凝温度为45 ℃、蒸发温度为-20 ℃时,新型系统较传统单级热泵系统的供热系数提高了13.2%。文献[14]对比研究了CO2、R170和R41在跨临界热泵系统的制热性能,相同工况下,R170和R41在提升系统制热量方面具有明显优势。文献[15]针对传统准二级热泵系统除霜效率低的问题,提出了一种新型除霜技术,新系统较传统系统的除霜时间缩短了1/3,制热系数提高了1%~4%。文献[16]设计了一种以R410a为工质的热泵热水器系统,室外温度为-25 ℃时,新系统的制热系数较传统系统可提高3.3%~9.6%。文献[17]也提出一种新型两级压缩热泵系统,室外温度为-25 ℃时,系统平均供热系数可达4.2。文献[18]对以R152a为工质的新型两级压缩热泵系统展开研究,冷凝温度为65 ℃、蒸发温度为-12 ℃时,制热系数可达2.14。

综上所述,为解决传统单级压缩热泵系统在较低环境温度和较高冷凝温度下供热能力不足及制热效率较低的问题,采用两级压缩热泵、多级压缩热泵以及自复叠热泵均可明显改善系统制热性能。然而,目前多级压缩热泵技术应用于高温热泵热水器方面的研究较少,尤其将蒸汽压缩热泵/制冷一体化,用于制取高/低温饮用水方面的理论研究尚未报道。因此,为解决传统电加热系统能源利用效率较低的问题,本文提出了一种可产生冷热饮用水的补气增焓高温热泵热水器(high-temperature heat pump water heater with enhanced vapor-injection,HPWH)系统。HPWH系统由准二级压缩热泵循环提供高温和中温热水,由单级蒸汽压缩制冷循环提供低温冷水,实现了能量的梯级利用和饮用水的梯级制取。构建了组成系统各部件热力学模型,探讨了不同因素对系统性能的影响,并与传统电加热系统进行了对比。

1 系统描述

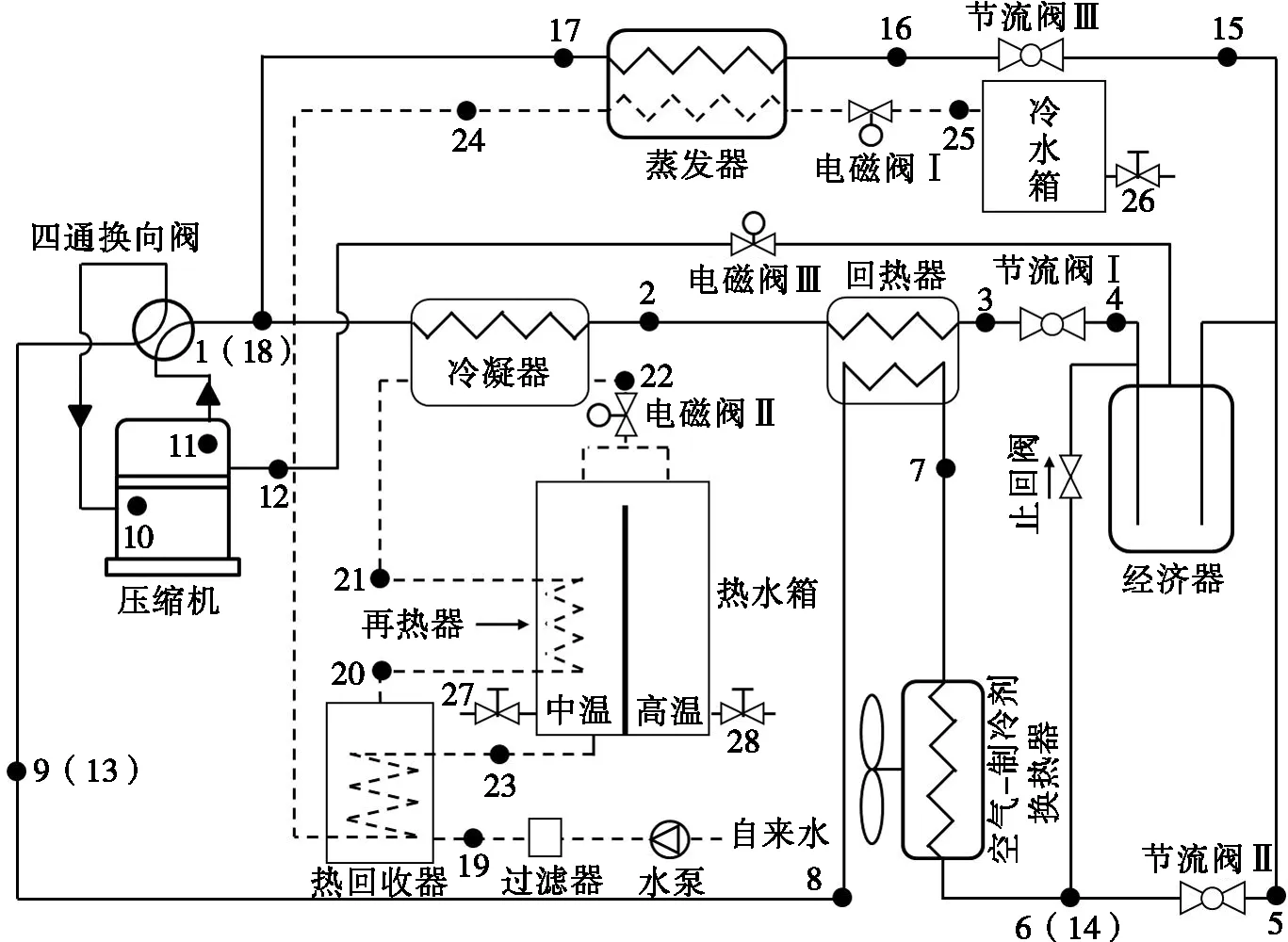

图1为HPWH系统的原理图。HPWH系统主要由压缩机、冷凝器、回热器、节流阀、经济器、空气-制冷剂换热器、蒸发器、过滤器、冷水箱、热水箱、热回收器、再热器、水泵、电磁阀及止回阀组成。通过四通换向阀和电磁阀的切换,改变制冷剂流向,实现准二级压缩热泵循环(quasi two-stage compression heat pump cycle, TSC)和单级蒸汽压缩制冷循环(single-stage compression refrigeration cycle, SRC)两种模式转换。

图1 补气增焓高温热泵热水器系统的原理图

TSC模式:制取中温和高温热水。四通换向阀接通处于制冷断电状态,电磁阀Ⅰ关闭,电磁阀Ⅱ开启,电磁阀Ⅲ开启,空气-制冷剂换热器作为蒸发器。此时,TSC模式分低压循环和高压循环,低压循环:1→2→3→4→5→6→7→8→9→10→11→1。压缩机排出的高温高压气体进入冷凝器冷凝(1→2),将热量传递给低温自来水(21→22),冷凝后的高压制冷剂液体进入回热器过冷(2→3),将热量传递给低温低压气体(7→8),过冷后的高温高压液体经节流阀Ⅰ节流降压变为中压制冷剂湿蒸汽(3→4),进入经济器实现气液分离(4→5,12),中压饱和液体经节流阀2节流降压变为低温低压湿蒸汽(5→6),进入空气-制冷剂换热器蒸发吸热变为饱和气体(6→7),吸收外界的环境热量。低压气体经四通换向阀进入压缩机,被压缩为中压气体(9→10)。高压循环:1→2→3→4→12→11→1。压缩机出口高压气体陆续流入冷凝器和回热器,依次完成冷凝(1→2)和过冷(2→3),降温过冷饱和液体经节流阀Ⅰ节流降压为中压制冷剂湿蒸汽(3→4)。从经济器出口流出的中压饱和气体经电磁阀Ⅲ进入压缩机(4→12),与中压气体混合(10,12→11),被压缩至高压气体(11→1)。

SRC模式:制取低温冷水。四通换向阀处于制冷通电状态,电磁阀Ⅰ开启,电磁阀Ⅱ关闭,电磁阀Ⅲ关闭,空气-制冷剂换热器作为冷凝器。循环过程:9→15→16→17。压缩机排出的高温高压气体进入空气-制冷剂换热器冷凝(9→15),将热量释放给外界环境。冷凝后的高压液体经节流阀Ⅲ节流降压为低温低压气体(15→17),然后进入蒸发器内蒸发吸热为低压饱和气体(16→17),吸收低温热水的热量(24→25)。最后,低压饱和气体进入压缩机被压缩至高压气体(17→18→9)。

制水流程:经水泵加压并过滤的自来水进入热回收器内吸热升温(19→20),吸收来自中温水箱的热水热量(23→24),然后进入再热器再次吸热升温(20→21),吸收中温水箱内开水的热量。经两次吸热升温的热水经冷凝器再次吸热,升温变为100 ℃开水(21→22)。开水经电磁阀2分别流入热水箱的中温热水槽和高温热水槽(22→27,28)。高温热水槽为用户提供100 ℃开水,中温热水槽内100 ℃开水将热量释放给来自热回收器的热水(20→21),然后放热降温为67.5 ℃中温热水,为用户提供中温水。由中温热水槽流出的热水进入热回收器放热降温(23→24),然后进入蒸发器内被再次降温为10 ℃低温冷水(24→25),最后流入冷水箱(25→26)保温储存,为用户提供低温冷水。

2 系统能量模型

根据能量守恒定律和质量守恒定律,构建系统各部件的热力学模型。为了简化模型,作以下假设:蒸发器出口为饱和气体,冷凝器出口为饱和液体;不考虑系统内制冷剂压降及热损失;工质在热交换器内逆流流动;压缩机的工作过程为不可逆,其等熵效率由式(1)计算[19]:

ηs=0.874-0.013 5pcom,out/pcom,in,

(1)

其中:ηs为压缩机的等熵效率,%;pcom,out为压缩机出口蒸汽压强,kPa;pcom,in为压缩机进口蒸汽压强,kPa。

2.1 TSC模式

压缩机的理论功率:

Wcom,bo=mr,bo[(h10-h9)(1-x4)+(h1-h11)],

(2)

其中:Wcom,bo为TSC模式的压缩机理论功率,kW;mr,bo为TSC模式的制冷剂流量,kg/s;h为焓值,kJ/kg;x为干度。

冷凝器的换热量:

Qcon,bo=mr,bo(h1-h2),

(3)

其中:Qcon,bo为TSC模式的冷凝器换热量,kW。

回热器的换热量:

Qreg,bo=mr,bo(h2-h3),

(4)

其中:Qreg,bo为TSC模式的回热器换热量,kW。

空气-制冷剂换热器的换热量:

Qarh,bo=mr,bo(h7-h6)(1-x4),

(5)

其中:Qarh,bo为TSC模式的空气-制冷剂换热器的换热量,kW。

由于热水箱内部分热水进入冷水箱,为用户提供低温冷水,TSC模式中制取热水的系统能耗为:

Wbo=Wcom,bo(1-nc),

(6)

其中:Wbo为TSC模式的系统能耗,kW;nc为冷水比,可由式(7)计算:

nc=mw,ch/mw,bo,

(7)

其中:mw,ch为冷水箱进口水量,kg/s;mw,bo为热水箱进口水量,kg/s。

TSC模式中制取热水的制热系数:

COP=Qcon,bo/Wbo。

(8)

2.2 SRC模式

压缩机的理论功率:

Wcom,ch=mr,ch(h9-h17),

(9)

其中:Wcom,ch为SRC模式压缩机的理论功率,kW;mr,ch为SRC模式的制冷剂流量,kg/s。

蒸发器的换热量:

Qeva,ch=mr,ch(h17-h16),

(10)

其中:Qeva,ch为SRC模式的蒸发器换热量,kW。

空气-制冷剂换热器的换热量:

Qarh,ch=mr,ch(h13-h15),

(11)

其中:Qarh,ch为SRC模式的空气-制冷剂换热器的换热量,kW。

进入冷水箱为用户提供低温冷水的能耗,不仅包括SRC模式的压缩机能耗,同时包括TSC模式中,流入冷水箱的开水能耗,故SRC模式中制取低温冷水的系统能耗为:

Wch=ncWcom,bo+Wcom,ch,

(12)

其中:Wch为SRC模式的系统能耗,kW。

为评估HPWH系统制取低温冷水的性能,采用一次能源利用率(primary energy ratio, PER)来评价制冷系数,如式(13):

PER=εe(ncQcon,bo+Qeva,ch)/(ncWcon,bo+Weva,ch),

(13)

其中:εe为一次能源利用率,取0.4[20]。

2.3 制水模式

热回收器的换热量:

Qres,ch=mw,boCw,p(t24-t23)=mw,chCw,p(t20-t19),

(14)

其中:Qres,ch为热回收器的换热量,kW;t为温度,℃;Cw,p为水定压比热容,取4.18 kJ/(kg·K)。

再热器的换热量:

Qpre,ch=mw,boCw,p(t21-t20)=mw,chCw,p(t22-t23)(nc+nh),

(15)

其中:Qpre,ch为再热器的换热量,kW;nh为中温热水比,由式(16)计算:

nh=(mw,bo-mw,ch)/mw,bo/2。

(16)

3 结果与讨论

基于上述热力学模型,利用Visual C+调用REFPROP 9.0工质物性编程,进行HPWH系统的性能计算。为了探究新系统的性能,并与传统电加热热水器(the electric drinking water boiler,EDWB)对比研究,HPWH系统采用工质R245fa。EDWB系统的制热模式由电加热完成;制冷模式采用单级蒸汽压缩制冷循环,工质采用R134a。设定已知参数:TSC模式的冷凝温度105 ℃,过热度30 ℃,中间温度67.5 ℃;SRC模式的蒸发温度5 ℃;水泵进水温度20 ℃,流量为0.1 kg/s,环境温度25 ℃;冷水比0.4,中温热水比0.3;冷水箱进水温度35 ℃;EDWB系统制热系数0.9。已知参数时,HPWH系统各状态点的参数如表1所示。

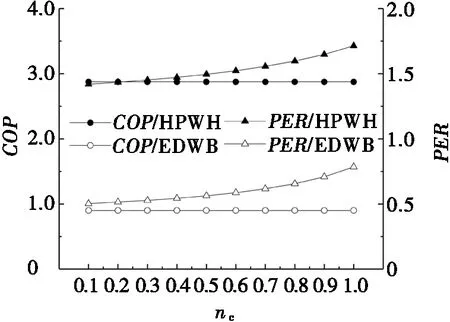

3.1 冷水比对系统性能的影响

冷水比作为系统制取低温冷水占总开水量的比值,与季节和人群对水温需求有很大关系。图2给出了冷水比对系统性能的影响。如图2所示,随着冷水比的升高,系统COP保持不变,PER逐渐增加。冷水比升高虽然导致SRC模式的蒸发器换热量和压缩机能耗增加,然而,由于热回收器的换热量也升高,致使TSC模式的冷凝换热量和压缩机能耗降低,TSC模式能耗对PER影响更大,导致系统PER升高。而冷水比升高引起TSC模式压缩机功率和冷凝换热量均降低,COP保持不变。另外,由图2可得:HPWH系统性能明显优于EDWB系统。与EDWB系统相比,当冷水比由0.1增加至1.0时,HPWH系统的COP增加了1.21~1.98,PER增加了0.92~0.94。准二级热泵技术和能量梯级利用的应用,对提高系统性能具有重要意义。

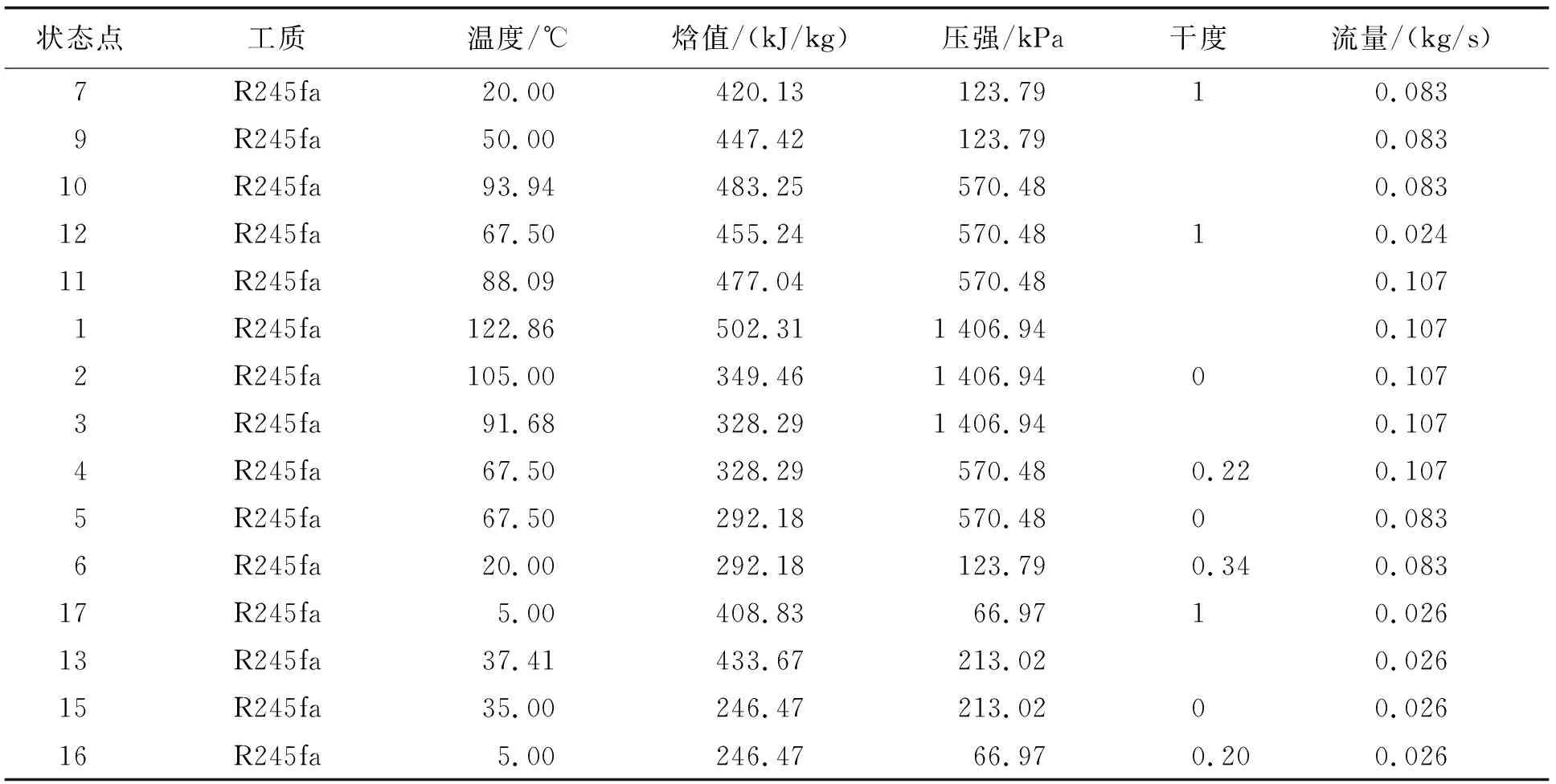

表1 HPWH系统各状态点参数

3.2 环境温度对系统性能的影响

传统空气源热泵(air source heat pump, ASHP)系统在寒冷地区运行时,制热性能将急剧下降且系统容易结霜,因此环境温度对ASHP系统具有重要影响。图3给出了环境温度对系统性能的影响。如图3所示,随着环境温度升高,系统COP和PER均逐渐升高。环境温度升高导致TSC模式的压缩机工作效率提高,制热模式压缩机能耗降低,制热量不变导致COP升高;然而,环境温度的升高同时导致SRC模式中压缩机压比升高,压缩机能耗增加。SRC模式的制冷性能采用PER来评价,PER中制取冷水的换热量和压缩机能耗,不仅包括单级压缩制冷循环中的冷凝换热量和压缩机能耗,还包括流入蒸发器中的自来水被加热至沸腾时,所消耗的准二级热泵循环的部分冷凝换热量和部分压缩机能耗。设计工况下,PER的大小受到TSC模式的影响更大,造成PER随着环境温度的升高而增大,然而变化幅度较小。与EDWB系统相比,当环境温度由10 ℃升至28 ℃时,HPWH系统的COP增加了1.55~2.08,PER增加了0.88~0.94。HPWH系统中TSC模式和SRC模式的切换工作,不仅实现了系统能量梯级利用,同时解决了空气-制冷剂换热器的结霜问题,改善了系统性能。

图2 冷水比对系统性能的影响

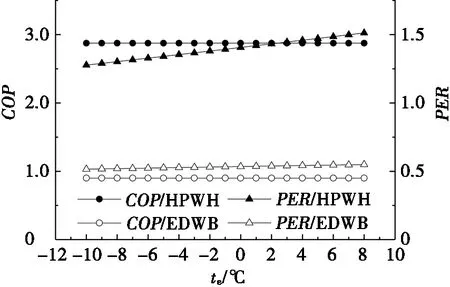

3.3 蒸发温度对系统性能的影响

蒸发温度是影响SRC模式工作性能的重要参数。图4给出了蒸发温度对系统性能的影响。如图4所示,随着蒸发温度升高,系统的COP保持不变,PER逐渐升高。蒸发温度的变化对TSC模式的准二级热泵循环的冷凝换热量和压缩机没有影响,随着蒸发温度的升高,SRC模式中单级压缩制冷循环的压缩机效率升高,能耗降低,蒸发换热量不变,从而PER升高。与EDWB系统相比,蒸发温度由-10 ℃增加至8 ℃时,HPWH系统的COP增加了1.98,PER增加了0.80~0.94。HPWH系统对于制取冷热饮用水具有很大的优势。

3.4 冷凝温度对系统性能的影响

在高温热泵系统中,冷凝温度升高对压缩机排气温度和工作效率具有重要影响,温跨(冷凝温度与蒸发温度的差值温度)的升高会引起系统供热性能的急剧恶化。图5给出了冷凝温度对系统性能的影响。如图5所示,随着冷凝温度的升高,系统的COP和PER均逐渐降低。冷凝温度的升高导致TSC模式的压缩机工作效率降低,能耗升高,蒸发器和冷凝器的换热量不变的情况下,导致COP和PER均降低。当环境温度25 ℃,冷凝温度105 ℃,蒸发温度5 ℃时,HPWH系统的COP达到2.88,PER达到1.47,较传统的EDWB系统分别增加了1.98和0.93,其制热能耗较传统电加热热水器降低219%。可见,准二级热泵系统和能量梯级利用在高温热泵系统中具有很大优势。与EDWB系统相比,当冷凝温度由100 ℃增至118 ℃时,HPWH系统的COP增加了2.19~1.41,PER增加了1.06~0.66。

图4 蒸发温度对系统性能的影响

3.5 中间温度对系统性能的影响

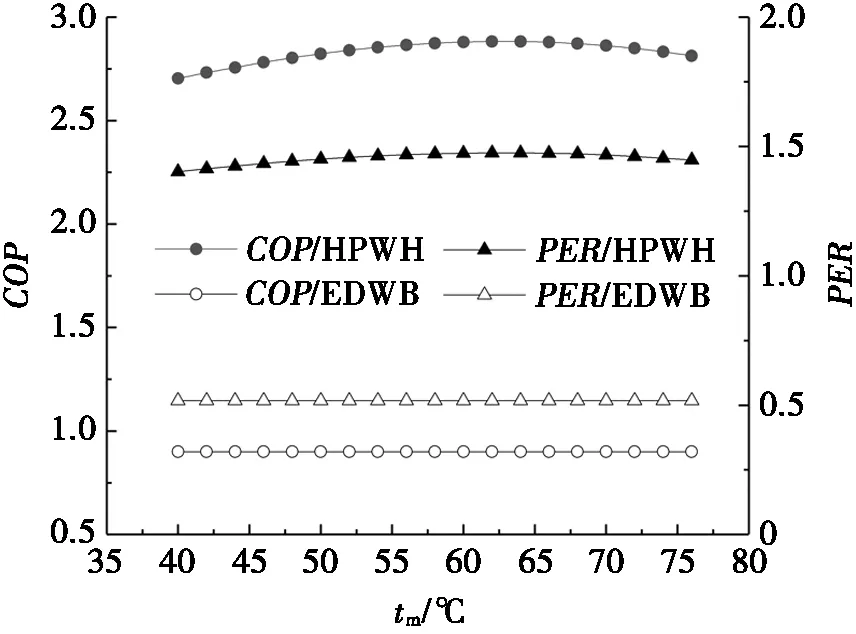

在准二级热泵系统中,中间温度是影响系统性能的至关重要的参数。中间温度同时影响压缩机的第一级压缩效率和第二级压缩效率,对TSC模式的压缩机总功率有重要影响。图6给出了中间温度对系统性能的影响。如图6所示,随着中间温度的升高,系统的COP和PER均先升高后降低。随着中间温度的升高,TSC模式中压缩机第一级压缩过程的压比升高,工作效率降低,能耗增加;而压缩机的第二级压缩过程的压比降低,工作效率升高,能耗降低。因此,TSC模式存在最佳中间温度,此时TSC模式的压缩机总能耗最低。由图6可知:中间温度62 ℃时,系统的COP和PER均达到最佳值,分别达到了2.89和1.48。中间温度低于62 ℃时,中间温度变化对第二级压缩过程的影响较大;然而,中间温度高于62 ℃时,中间温度变化对第一级压缩过程的影响较大。与EDWB系统相比,中间温度由40 ℃升至76 ℃时,HPWH系统的COP增加了1.80~1.99,PER增加了0.86~0.94。

图6 中间温度对系统性能的影响

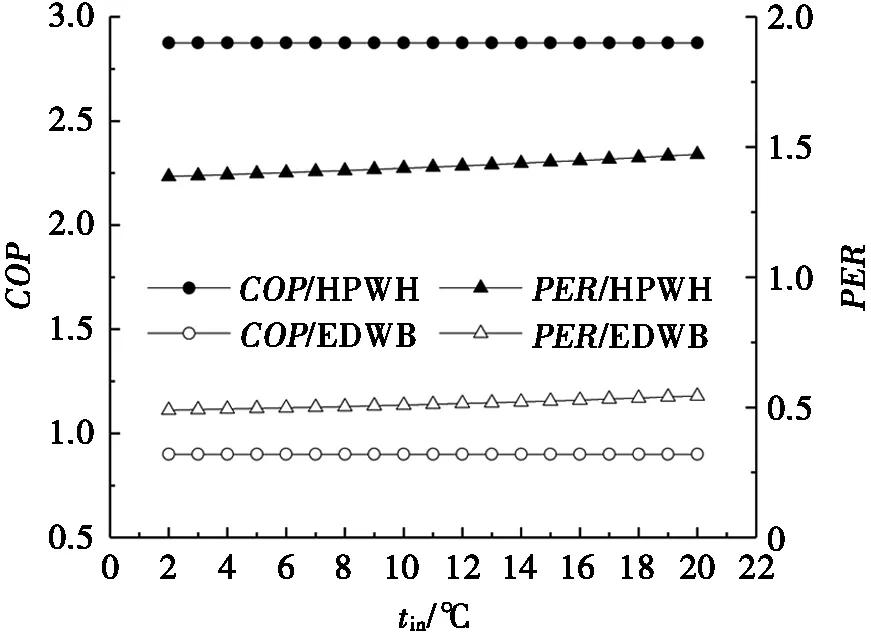

3.6 水泵进水温度对系统性能的影响

水泵进水温度与地下水年平均温度有关。图7给出了水泵进水温度对系统性能的影响。如图7所示,随着进水温度升高,系统COP保持不变,PER逐渐升高。由于水泵进水温度的升高将导致热回收器的换热量升高,TSC模式冷凝器进水温度升高,冷凝换热量和压缩机能耗均降低且变化幅度相同,造成COP保持不变。然而,冷水箱进水温度恒定,SRC模式的制冷量不变,制取冷水的总能耗降低,导致PER升高。与EDWB系统相比,水泵进水温度由2 ℃升高至20 ℃时,HPWH系统的COP增加了1.98,PER增加了0.90~0.93。HPWH系统在南方地区用于制取饮用水,具有更佳的性能。

3.7 冷水箱进水温度对系统性能的影响

冷水箱进水温度不仅影响热回收器的换热量,同样影响SRC模式的蒸发器的换热量。图8给出了冷水箱进水温度对系统性能的影响。如图8所示,随着冷水箱进水温度升高,HPWH系统COP保持不变,PER逐渐升高。随着冷水箱进水温度升高,SRC模式的蒸发器换热量增加,造成压缩机能耗升高;然而,由于热回收器的换热量也增加,导致TSC模式的冷凝器进水温度升高,冷凝换热量和压缩机能耗均降低,冷水比0.4时,TSC模式对制取冷水能耗的影响较大,因此COP保持不变,PER逐渐升高。与EDWB系统相比,冷水箱进水温度由30 ℃升至48 ℃时,HPWH系统的COP增加了1.98,PER增加了0.91~0.95。HPWH系统较EDWB系统在制取冷水和开水方面,均展现了较好的性能。

图7 水泵进水温度对系统性能的影响

4 结论

(1)HPWH系统存在最佳的系统性能,中间温度为62 ℃时,系统具有最佳COP和PER,分别为2.89和1.48。

(2)HPWH系统较EDWB系统具有明显的性能优势,环境温度25 ℃、冷凝温度105 ℃、蒸发温度5 ℃时,HPWH系统的COP和PER较EDWB系统分别提高了1.98和0.93。

(3)HPWH系统两种模式的切换,不仅满足了不同季节和人群对水温的需求,同时解决了系统的结霜问题。准二级压缩技术和能量梯级利用,对改善高温热泵系统制热性能具有重要意义。