碘化反应集散控制系统设计与温度控制实现

杨润贤,陶 涛,花良浩,张建峰

(1.南京航空航天大学 自动化学院,江苏 南京 211106;2.扬州工业职业技术学院 智能制造学院,江苏 扬州225127;3.江苏大学 农业装备工程学院,江苏 镇江 212000;4.扬州大学 机械工程学院,江苏 扬州 225009)

0 引言

碘化反应一般发生在化学工业产品的生产过程中,由于受温度、湿度和噪声干扰等各种因素的影响,反应温度、物料配比,甚至混合液位等关键工程量的过程控制受到限制,且工艺流程监控实时性较差,在很大程度上影响了产品的合成质量和制剂功效。文献[1]设计了以STC89C52单片机为控制器的红外加热反应釜温度控制系统。文献[2]针对碘化反应罐采用了比例-积分-微分(proportional integral differential, PID)参数整定的方法设计温控系统。文献[3]针对聚合反应釜温控系统,采用预测模糊算法进行优化等。在实际生产中,碘化反应釜的温度控制极为重要[4],在过程控制中常采用PID算法[5-6]实现,相关研究成果对反应釜温度获得了较好的控制效果,但在干扰抑制及过程控制系统实时监控方面存在不足。本文采用现代集散控制技术和仪表检测技术,引入集散控制系统(distributed control system, DCS)控制站[7-9]和DCS操作站[10-11],对碘化反应集散控制系统进行组态,基于算法设计实现温度控制,其中,DCS控制站采用先进PID控制算法[12-16]实现反应温度、进料流量及混合物料液位的精确控制;DCS操作站采用满足所有客户需求 (meet-all-customers-service, MACS)[17-20]的组态技术实现工艺流程的参数设置、实时监控和可靠报警等功能,使控制效果稳定、可靠,控制界面美观、灵活,控制操作简单、方便,可积极应用于工业生产的实际过程。

1 工艺流程分析

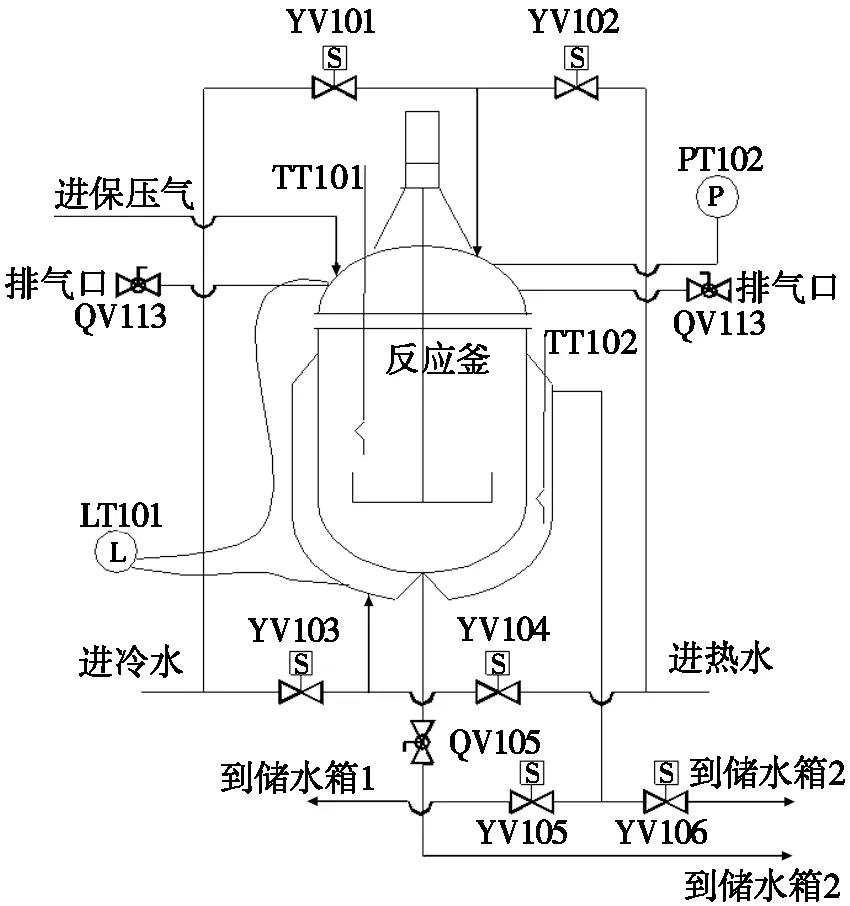

本文考虑实验的安全性,基于碘化反应原理,将以热水模拟的碘化钠NaI和以冷水模拟的氢氧化钠NaOH水溶液在反应釜中进行混合。通过加热反应釜模拟碱溶解时发热使溶液温度自然升到50 ℃~55 ℃,开启加热炉高温热水模拟水蒸气注入反应釜夹套层将溶液温度加热至60 ℃左右,再注入保压气体模拟氯气,温度保持在65 ℃~70 ℃(最佳温度68 ℃)。若温度超过70 ℃,则开启冷水阀门进行冷却控制。后续经过相应的反应、搅拌等形成反应液,经滤去母液、洗涤等,得到Na3H2IO6,供酸化工段使用。由于本文设计的装置为模拟碘化反应工艺流程,因此反应温度、压力均调整到安全范围内,即温度为80 ℃左右,压力为30 kPa。

设计的碘化反应仿真装置如图1所示。

图1 碘化反应仿真装置简图

2 系统架构设计

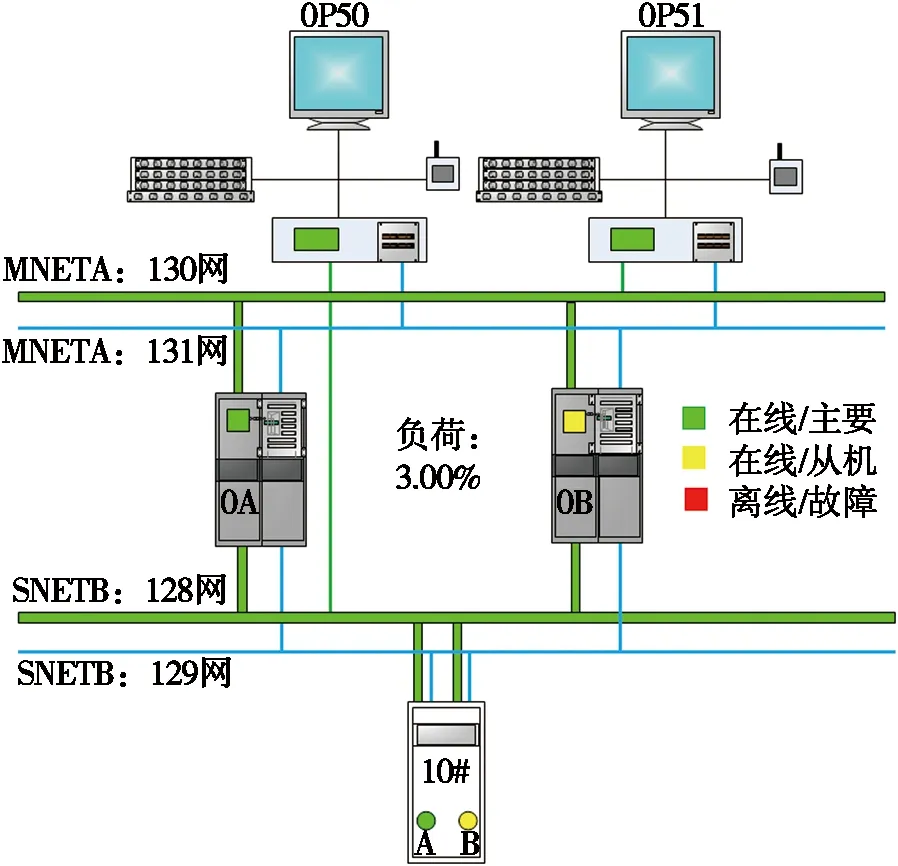

对碘化反应仿真装置的设备测点及控制要求进行分析,系统采集、分析、控制、监测的物料液位、物流流量、反应压力、锅炉液位与温度、反应釜温度、搅拌电机、控制电磁阀等总点数为32,包括了模拟量输入输出信号和开关量输入输出信号。系统控制功能的实现涵盖了串级、比值PID等复杂控制算法。本文基于和利时自动化有限公司先进自动化技术集成的工业自动化系统MACS[21-22],引入其控制算法及流程组态等构件设计,构建了碘化反应仿真装置的DCS,可实现智能现场仪表设备监控点与控制系统输入输出(input/output, I/O)点之间的无缝信息流传送,在保证控制精度的同时,可实现系统的稳定运行、可靠反应和操作灵活等,也可方便实现工厂智能化。因此,基于MACS的现场模块(field module,FM)系统,根据系统规模,本文配置了FM 10号控制站,OP50号操作站(兼工程师站)和OP51号操作站(OA和OB服务器由OP50和OP51兼)的小型优化系统,并采用了服务器冗余、双重化网络进行系统架构设计,如图2所示。

(a) DCS网络组建

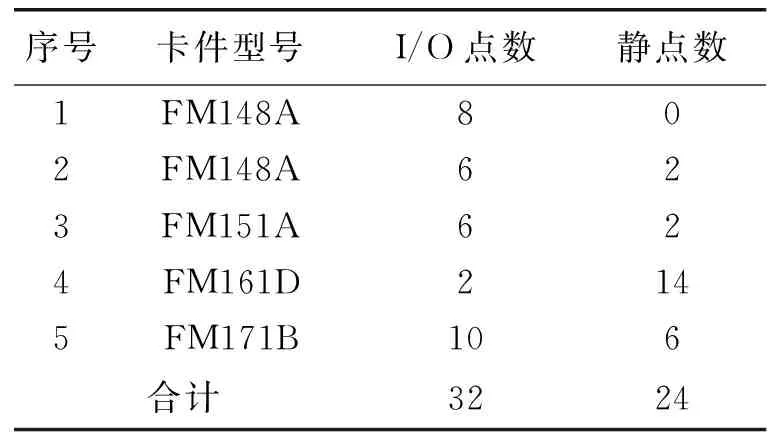

I/O信息的采集和控制输出是系统控制的核心内容,系统设计选用了8路大信号FM148A模拟量输入模块、8路FM151A模拟量输出模块、16路FM161D开关量输入模块和FM171B继电器开关量输出模块,完成如表1所示的I/O配置,树形配置结构如图2b,而图2a所示的DCS系统网络IP设置如表2所示。

表1 I/O配置

表2 网络IP设置

3 控制算法设计

碘化反应过程控制中,随着反应釜内NaOH碱溶解发热使得混合溶液升温至50~55℃,而碘化反应温度需要通过锅炉加热的水蒸气传热升温至60℃左右,并在氯气作用下保持温度在65~70℃,保证可靠反应和反应液中高碘酸钠Na3H2IO6的产量。因此温度是碘化反应控制的核心,而在生产过程温度控制常采用PID算法[23]实现。

本文以反应釜内胆温度TT101为主控量、反应釜夹套温度TT102为副控量设计反应釜温度控制系统。主回路为温度定值控制系统,主控制量TT101为反应温度的给定值,设计主调节器为PID控制;副回路为辅助控制变量,是温度随动系统,设计副调节器为比例-积分(proportional integral,PI)控制,使其输出能够正确、快速地复现反应釜温度主调节器输出的变化规律,并实现对主控制量TT101的温度控制。在控制算法优化时,重点抑制主扰动影响和微分扰动影响。

由于反应釜的温度控制是通过锅炉夹套的热传导来实现的,选取副控量TT102管道的时间常数小于主控量TT101的时间常数,当主扰动(二次扰动)作用于副回路时,通过副回路的调节作用可快速消除扰动的影响。

为了对控制器较强的微分作用进行平滑处理,使之逐步过渡,避免微分引起扰动,本文采用不完全微分的HSPID方法,设计反应釜温度恒温控制的串级回路算法结构,算法见式1[14]。

(1)

其中:G(s)为系统传递函数;U(s)为控制器输出,%;E(s)系为统偏差输入,℃;参数KP为比例系数;TI为积分时间,s;TD为微分时间,s;KD为微分增益。

与经典PID算法不同,HSPID存在参数KD,且当KD≫TD时,标准PID与HSIPID两种算法功能相当。

本文基于MACS系统的HSPID构件,设计如图3所示的碘化反应温度控制算法,实现反应釜内胆温度预热、反应及恒温控制。

图3 碘化反应温度控制算法

首先,设计主调节器控制回路为TIC101B,以反应釜内胆温度TT1101为过程输入量的过程测量值(process value, PV),给定恒温设定值(set point, SP),以反应釜夹套温度TT102为跟踪量点(tracking point, TP),基于预热、反应、恒温控制、副回路TIC102A.TS的逻辑组合指令,设置跟踪开关(tracking switch, TS)。

其次,设计副调节器控制回路为TIC102A,选用自定义模块ZDTQ4,配置串级回路控制器的运行方式。主控制器的输出TIC101B.AV为副调节器TIC102A回路的设定值输入SP,反应釜夹套温度TT102为过程输入量PV。反应釜夹套温度TT102的温度、反应釜过程量输入值TIC101B.PV、给定值输入TIC101B.SP等信号的比较逻辑关系构成了副回路控制器的跟踪开关TS。反应釜过程量输入值TIC101B.PV、给定值输入TIC101B.SP信号与热水泵出水流量FV103的连锁控制逻辑为副回路控制器的跟踪量点TP。

最后,设计热水泵控制方法,副回路TIC102A的控制输出(analog control output value, AV)、反应釜内胆温度减温串级副回路TIC101B1的AV,通过反应开始、预热等指令的逻辑组合选择输出控制热水泵启停开关DO103和热水泵出水流量FV103。

4 测试运行调试及分析

设置控制器运行方式:对ZDTQ04自定义封装模块,取R1=2,R2=2,R3=0,当进行反应釜预热/碱溶解/碘化反应时,赋值RM1=R1=2,RM2=R2=2,使得反应釜内胆温度控制器TIC101B(串级主回路)和反应釜夹套温度控制器TIC102A(串级副回路)的RM=2,即设定TIC101B和TIC102A PID控制器的运行方式为CAS串级。当反应釜预热/碱溶解/碘化反应信号失效时(即下降沿),触发使得RM=RM1=RM2=R3=0,即设定TIC101B和TIC102A PID控制器的运行方式为MAN手动。

控制基本参数的设定:碱溶解温度设定为55 ℃(温升范围50~55 ℃),碘化反应保持恒温设定为68 ℃(温度范围65~70 ℃),提供热交换的反应釜夹套温度设定为75 ℃。当HWKS=1时,模拟混合液发生碱溶解温度控制过程;当YRKS=1时,模拟反应釜预热温度控制过程;当FYKS=1时,模拟混合液在氯气作用下发生碘化反应。

控制器运行参数设定:

TIC101B。HSPID:=(计算周期CP:=0.5,PID调节类型MC:=1串级主,比例带PT:=20,积分时间TI:=600,微分增益KD:=2,微分时间TD:=5,输出上限OT:=75,输出下限OB:=0,输出变化率OU:=1,偏差报警限值DL:=30,输出量程上限MU:=100,输出量程下限MD:=0,调节器类型PK:=0普通型,输出方式OM:=0位置式,动作方式AD:=1反作用,不跟踪TM:=FALSE,自动跟踪允许FE:=TRUE,PV上限PU:=100,PV下限PD:=0,RM:=RM1)。

TIC102A。HSPID:= (计算周期CP:=0.5,PID调节类型MC:=2串级副,比例带PT:=40,积分时间TI:=60,微分增益KD:=5,微分时间TD:=0,输出上限OT:=85,输出下限OB:=0,输出变化率OU:=5,偏差报警限值DL:=20,输出量程上限MU:=100,输出量程下限MD:=0,调节器类型PK:=0普通型,输出方式OM:=0位置式,动作方式AD:=1反作用,不跟踪TM:=FALSE,自动跟踪允许FE:=TRUE,PV上限PU:=100,PV下限PD:=0,RM:=RM2)。

采用以上测试参数,进行系统运行调试,碘化反应工艺过程运行监控平台如图4所示,此时反应釜进行预热升温控制,并可调整反应物料的配比比值。

图4 碘化反应工艺过程运行监控平台

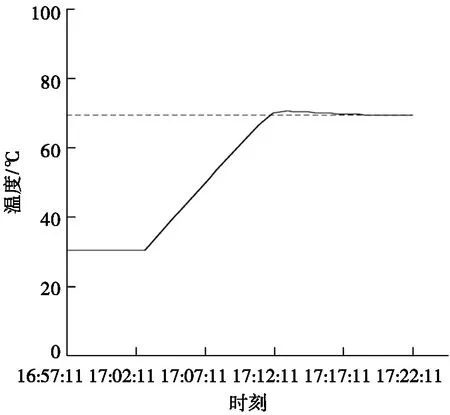

图5 碘化反应温度控制响应曲线

碘化反应温度控制曲线响应如图5所示,性能指标衰减比控制在4∶1内,系统能够很好的跟踪碘化反应的温度控制过程。

进一步分析响应曲线,采用反应釜温度串级控制的HSPID算法,在17时12分0秒首次达到68 ℃(设定值),超调量为3%,经过5分钟11秒的调整,在17时17分11秒时达到68 ℃,并且持续稳定,直至17时22分11秒,符合控制要求,且过渡过程控制曲线平滑。综合数据分析及系统响应过程,控制速度较快、温度超调小,且控制稳定,控制精度能够很好地满足工艺要求(65 ℃~70 ℃)。

5 结束语

基于MACS构建的碘化反应仿真装置的控制系统,通过高效的算法设计和系统流程组态,不仅使温度(系统也包括了流量、压力、液位)达到了预期的控制要求,且反应物流量配比可进行灵活设置,扩大了反应物的应用领域,温控精度的显著提升使碘化反应完全,碘酸钠产品的质量和产量增加,同时实时、美观、操作简单的工艺流程监控系统也在很大程度上拓展了这类系统的应用前景。