激光熔覆法制备WC-Co球粒强化高熵合金复合硬质涂层的组织与性能

蓝阳,马青原,杨紫涵,张文慧,彭英博, ,郑俊,张伟,刘惠仁,许雄亮

(1.中南大学 粉末冶金国家重点实验室,长沙 410083;2.南京农业大学 工学院,南京 210031;3.厦门理工学院 材料科学与工程学院,厦门 361024;4.株洲金韦硬质合金有限公司,株洲 412100)

激光熔覆涂层在改善传统钢铁材料的表面力学性能、耐磨性能、耐蚀和抗疲劳性能等方面具有明显优势,尤其是在大型且高价值装备的关键零部件修复中具有很高的应用价值,广泛应用于航空航天、汽车、轨道等领域。高熵合金(high entropy alloy, HEA)是5种或更多种元素的相等或近等原子比的合金[1],具有较好的热稳定性、高硬度、优异的延展性,以及良好的抗氧化性能和耐腐蚀性能,以激光熔覆法制备的高熵合金涂层已成为研究热点[2-6]。众所周知,在复合涂层中添加硬质相颗粒可显著提升涂层的硬度和耐磨性能。WC因具有高熔点、高硬度、良好的化学和热稳定性而成为应用最广的硬质相候选材料,以WC增强的硬质复合涂层受到广泛关注[7-9]。PENG等[10]采用激光熔覆制备了厚度较大的WC颗粒增强FeCoCrNi高熵合金复合涂层,WC颗粒与HEA实现良好的冶金结合,涂层具有较高的黏结强度和较低的孔隙率。BAO等[11]采用激光熔覆制备的 WC颗粒增强 FeCoCrNiB高熵合金复合涂层具有较高的硬度和较好的耐蚀性能。然而在激光熔覆过程中,较高的熔池温度易导致WC相脱碳甚至溶解,形成脆性金属碳化物,从而降低涂层的硬度和耐磨性能。研究发现[12],在WC颗粒表面镀覆Co可降低激光熔覆过程中WC颗粒对能量的吸收率,缓解WC的溶解;并且Co与WC良好的润湿性可增强硬质相与基体的界面结合,从而提高涂层的耐磨性能和热疲劳性能[13]。本文作者分别添加WC-Co和WC球粒作为硬质相,通过激光熔覆制备硬质相质量分数为 5%的 FeCoCrNiMo0.15高熵合金基复合涂层,重点研究WC-Co/HEA复合涂层的显微组织和摩擦磨损行为以及电化学腐蚀行为,并对比分析WC/HEA和WC-Co/HEA复合涂层中硬质相的强化机制,为进一步研究硬质相增强高熵合金复合涂层提供参考。

1 实验

1.1 原料

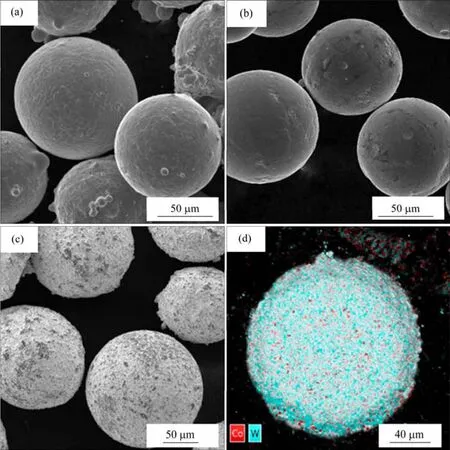

用Fe、Co、Cr、Ni、Mo等高纯金属块体(纯度w均为99.99%)为原料,采用惰性气体雾化设备(英国凤凰科技工业有限公司)制备 FeCoCrNiMo0.15高熵合金粉末,粉末的名义成分列于表1。雾化介质为纯度(体积分数)大于 99.99%的氩气,雾化温度1 600 ℃,雾化压力3.5 MPa,制得的高熵合金粉末氧含量(质量分数)小于 0.03%。取粒度分布主要在 58~96 μm 的FeCoCrNiMo0.15高熵合金粉末作为激光熔覆涂层的主要原料,硬质相颗粒为铸造 WC球粒(项目合作方提供,粒径为50~100 µm)和WC-Co球粒(洛阳金鹭硬质合金工具有限公司生产,粒径为45~180 µm,WC的质量分数为 94%)。图1(a)和(b)所示分别为FeCoCrNiMo0.15高熵合金粉末和WC粉末的扫描电镜背散射电子形貌,图1(c)所示为WC-Co复合粉末的扫描电镜二次电子形貌,图1(d)为WC-Co粉末颗粒剖面元素分布的EDS扫描图。从图1可见,高熵合金粉末为球形或近球形,有少量卫星粉;WC颗粒的球形度高,表面较光滑;Co包覆在WC颗粒表面,WC-Co复合粉末的球形度很高,结构致密,没有孔洞和裂纹,硬质相WC均匀分布。高熵合金粉末和2种硬质相粉末的球形度都较高,成分均匀,适用于激光熔覆法制备涂层。

图1 FeCoCrNiMo0.15高熵合金粉(a)、WC粉末(b)、WC-Co复合粉末(c)的表面形貌和WC-Co粉末截面的元素面分布图(d)Fig.1 Surface SEM morphologies of FeCoCrNiMo0.15 high entropy alloy powder (a), WC powder (b),WC-Co composite powder particle (c) and element distribution mapping of cross-section of WC-Co powder (d)

表1 FeCoCrNiMo0.15高熵合金粉末的名义成分Table 1 Nominal composition of FeCoCrNiMo0.15 high entropy alloy powder (mass fraction, %)

1.2 涂层的制备

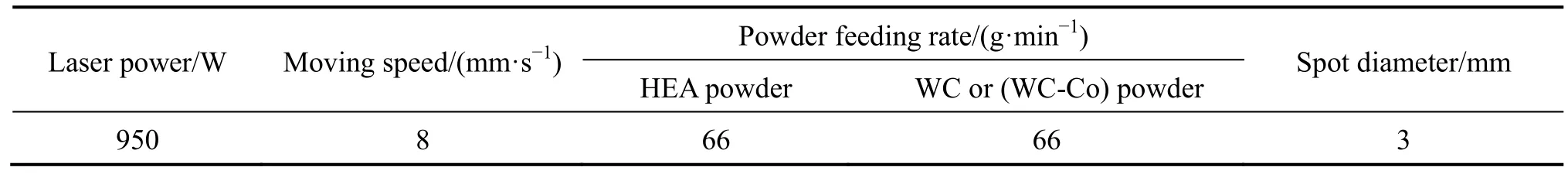

在 FeCoCrNiMo0.15高熵合金粉末中分别加入 5%(质量分数)的WC粉和WC-Co复合粉末作为硬质相,采用激光熔覆法制备硬质相质量分数为 5%的WC/HEA和WC-Co/HEA两种复合涂层。激光熔覆系统由RF-1000激光器、同轴保护气输送系统、自动送粉系统和计算机控制系统组成,采用同轴双通道输送高熵合金粉末和硬质相粉末。304不锈钢基材的尺寸为20 mm×20 mm×5 mm,激光熔覆前,对基材进行除锈、打磨和抛光,再用酒精清洗,干燥。表2所列为激光熔覆工艺参数,涂层厚度为0.2~1.4 mm。

表2 激光熔覆FeCoCrNiMo0.15高熵合金复合涂层的工艺参数Table 2 Process parameters of laser cladding high entropy alloy composite coating

1.3 组织与性能表征

采用型号为 D/max2550的 X射线衍射仪(XRD)对WC/HEA和WC-Co/HEA复合涂层的相组成进行分析,实验靶材为Cu靶,扫描角度范围为10°~80°,扫描速度为10 (°)/min;利用TESCAN VEGA3 SBH扫描电镜(SEM)和能谱 X 射线能量散射光谱仪(EDS)对涂层的微观结构和化学成分进行分析。

将WC/HEA和WC-Co/HEA复合涂层与市场上主流的真空扩散焊制备的 Ni60/WC复合涂层性能进行对比。用320HVS-5型数显维氏硬度计,在载荷为29.42 N、停留时间为15 s的条件下,研究Ni60/WC、WC/HEA和WC-Co/HEA三种复合涂层沿深度方向的维氏硬度(HV)分布,并以涂层表面、中部和涂层与基材交界处3个位置的硬度平均值作为涂层区域的平均显微硬度;在复合涂层的热影响区沿水平方向等距离进行3次硬度测试,计算平均值作为涂层热影响区的平均显微硬度;基材的平均显微硬度为距涂层/基材结合处下方 5 mm处沿水平方向等距离 3次测试的硬度平均值。

用HT-1000型高温摩擦磨损实验机对Ni60/WC、WC/HEA和WC-Co/HEA复合涂层试样进行室温摩擦实验。对磨球为直径5 mm的Si3N4球,硬度(HV)约为1 700 MPa,实验载荷为5 N,实验总时间30 min,对磨盘转速为560 r/min,摩擦路径半径为3 mm。实验过程中用与测试仪连接的计算机持续记录摩擦因数(friction coefficient),获得摩擦因数曲线和平均摩擦因数。用精度为0.000 1 g的分析天平称取实验前后试样的质量,计算试样的磨损质量,并用下式计算质量磨损率。

式中:Rm为质量磨损率,mg/mm;Δm为涂层试样的磨损质量,mg;d为对磨球直径,mm;n为对磨球转动的总圈数。利用TESCAN VEGA3 SBH扫描电镜(SEM)和能谱 X 射线能量散射光谱仪(EDS)对涂层磨损表面的形貌和磨屑的化学成分进行分析。

采用 IVIUMnSTAT多通道电化学工作站的三电极电化学测试系统测涂层试样在质量分数为3.5 % 的NaCl溶液中的腐蚀行为。复合涂层的上表面作为电化学腐蚀测试面,用绝缘环氧树脂将其余各面密封,避免与电解液接触。用浸泡在溶液中的传统三电极电池进行电化学测试,工作电极(working electrode, WE)为涂层试样,对电极(counter electrode, CE)为pt片,参比电极(reference electrode, RE)为饱和甘汞电极(saturated calomel electrode, SCE)。为了获得具有良好可重复性的极化曲线,在动电位极化之前,将样品浸入水中,允许其自由腐蚀至少30 min,以达到开路电位(open circuit potential, OCP)的准静态值。电化学实验以 1 mV/s的扫描速度进行,初始电位(E(vs.OCP))为-0.25 V。为了确认数据的可重复性,所有涂层试样的电化学实验均在环境温度下进行至少3次。根据动态极化曲线,利用Butler-Volmer (ThalesXT5.1.4软件)分析在-20~20 mV区域的电位(Ecorr),拟合得到自腐蚀电流密度Jcorr。

2 结果与讨论

2.1 显微组织

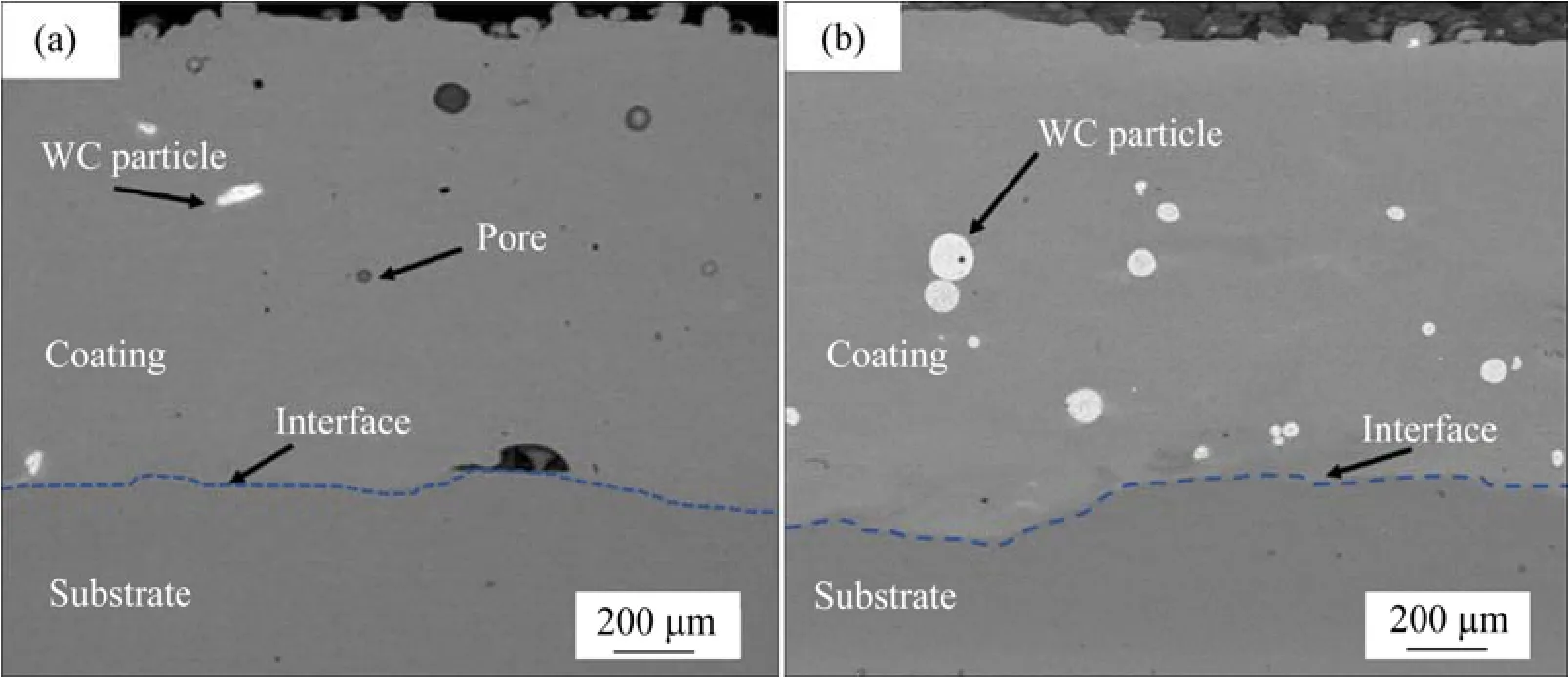

图2所示为WC/HEA和WC-Co/HEA复合涂层的XRD谱,图3所示为涂层的截面SEM形貌。由图2可知,WC/HEA涂层主要由CoCx和FCC相(FeCoCrNi固溶体)组成,WC-Co/HEA涂层主要由WC、CoCx和FCC相(FeCoCrNi固溶体)组成。WC/HEA涂层中几乎找不到WC的特征峰。从图3明显看出部分WC发生溶解,与基体合金中的其他元素反应生成硬质相,未溶解的WC对涂层起颗粒强化作用。尺寸较小的WC颗粒完全溶解,形成自由的 W、C原子,与 Cr、Co等原子结合形成新的化合物,新生成的化合物在涂层中均匀分布,对涂层起弥散强化作用[14]。虽然WC添加量较少,XRD仍检测出WC/HEA和WC-Co/HEA复合涂层中存在CoCx,这是激光熔覆过程中WC颗粒溶解产生的C原子与高熵合金的黏结相中Co原子反应,形成碳化物CoCx[15-16],反应式为:Co+xC→CoCx,CoCx硬质相可提高涂层的硬度和耐磨性能。WC-Co/HEA涂层中存在少量WC相,一是因为对于WC-Co球粒,WC的球形度高,且其表面的Co包覆层致密,气孔和裂纹较少,故WC分解有所缓解;二是WC颗粒表面的Co层吸收部分激光熔覆过程中产生的热量,使得扩散到WC中的热量减少,进而使C原子的扩散减少,从而缓解WC的溶解;三是因为Co对WC的润湿性很好,使高熵合金的黏结相和WC硬质相间的结合能力增强,有效提高黏结相对WC的把持力,从而减少WC的溶解。

图2 WC/HEA和WC-Co/HEA复合涂层的XRD谱Fig.2 XRD patterns of WC/HEA and WC-Co/HEA composite coatings

从图3(a)看出 WC/HEA涂层与基体的界面较规则;残余WC颗粒较少,且WC颗粒未保持原来的球形,而是呈不规则形状且分布不均匀,这是由于高温下WC发生溶解所致;涂层中存在少量气孔。WC硬质颗粒与基体合金中的金属黏结相润湿性较差,导致激光熔覆过程中液态WC颗粒没有在基板上均匀铺展而出现球化现象,无法凝固成连续平滑的WC熔池,从而产生孔隙。此外,WC颗粒溶解产生的C与大气中的O2反应生成CO和CO2,在快速凝固过程中,CO和CO2没有足够的时间逃离熔池,从而在复合涂层中形成孔隙。从图3(b)看出WC-Co/HEA涂层的致密度高,与基体材料形成良好的冶金结合,涂层与基体的界面较规则。WC-Co球粒在涂层的中部与底部较多,在涂层表面较少。WC-Co球粒保持完整的球形而没有溶解或破碎,其原因可能是WC-Co球粒中存在的Co相吸收了部分激光熔覆过程中产生的热量,从而减少高温下WC的分解。

图3 WC/HEA和WC-Co/HEA复合涂层的截面SEM形貌Fig.3 Cross-section SEM morphologies of composite coatings

图4所示为 WC/HEA复合涂层中 WC颗粒与WC-Co/HEA复合涂层中 WC-Co颗粒周围的元素分布。图4(a)中的白色相为 WC,WC颗粒表面形成一层过渡层。W元素呈梯度分布,W含量按WC颗粒、过渡层、高熵合金基体的顺序逐步减少,WC颗粒中的W含量最多,基体合金中的W含量极少。过渡层中除W外还含有Fe、Co、Cr、Ni等元素,结合图2可知,WC/HEA复合涂层中的WC颗粒在激光熔覆形成熔池的过程中溶解产生W和C原子,并向高熵合金基体扩散,生成碳化物相 CoCx。从图4(b)可知,WC-Co/HEA复合涂层中W元素在WC-Co球粒中分布最多,从WC-Co球粒到高熵合金基体,W元素含量逐渐减少。高熵合金基体中的Fe、Cr、Ni等元素扩散到WC-Co球粒中,表明WC-Co球粒与高熵合金基体实现了良好的冶金结合。

图4 WC/HEA和WC-Co/HEA复合涂层中硬质相颗粒周围的元素分布图Fig.4 Elements distribution mappings around hard phase particles in the composite coatings

2.2 显微硬度

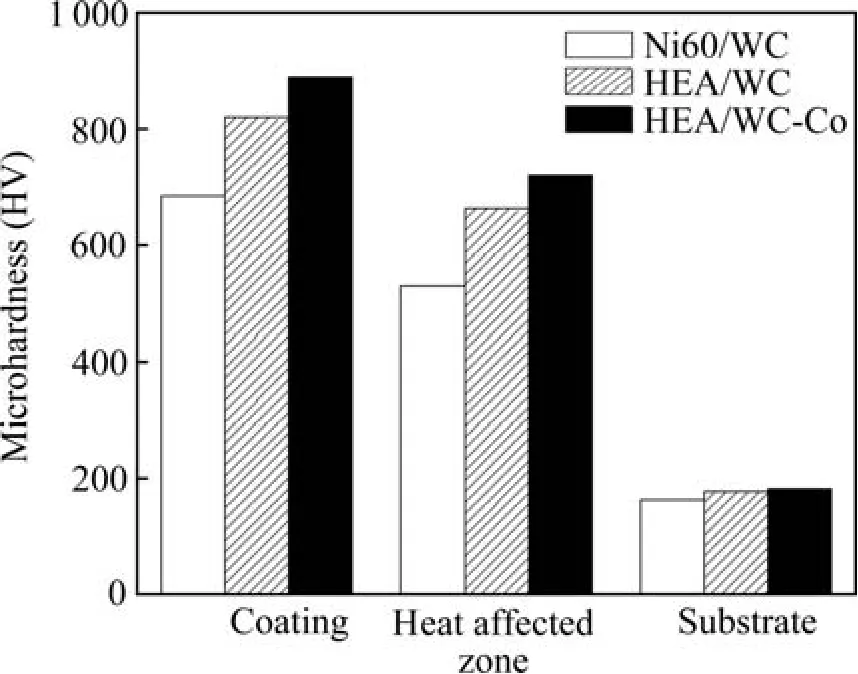

图5所示为Ni60/WC、WC/HEA和WC-Co/HEA复合涂层截面沿深度方向的显微硬度(HV)分布。由图可知,3种涂层的平均显微硬度较基体都有显著的提高,Ni60/WC、WC/HEA和WC-Co/HEA涂层的平均显微硬度分别为 679.71、824.69和 882.55 MPa。WC/HEA和 WC-Co/HEA复合涂层的硬度相较于Ni60/WC复合涂层有较大提升,一方面是因为高熵合金涂层所具备的优异硬度;另一方面, WC颗粒溶解扩散后,游离W和C的浓度增高,与Co、Cr、Ni等元素发生反应析出碳化物相[17],这些碳化物相一般硬而脆,均匀分布在涂层中,对涂层产生第二相强化作用,从而提高涂层的硬度[18]。WC/HEA和WC-Co/HEA复合涂层中某些位置的显微硬度大于1 400 MPa,是因为这些点附近存在较多的硬质相[19]。WC-Co/HEA涂层各区域的显微硬度略高于WC/HEA涂层,因为该涂层中弥散分布着WC-Co球粒,包覆在WC表面的Co熔体可吸收部分激光熔覆过程中产生的能量,有效降低WC颗粒对能量的吸收率,从而减少WC的分解。

图5 几种复合涂层各区域的平均显微硬度Fig.5 Average microhardness of each region of the composite coatings

2.3 磨损性能

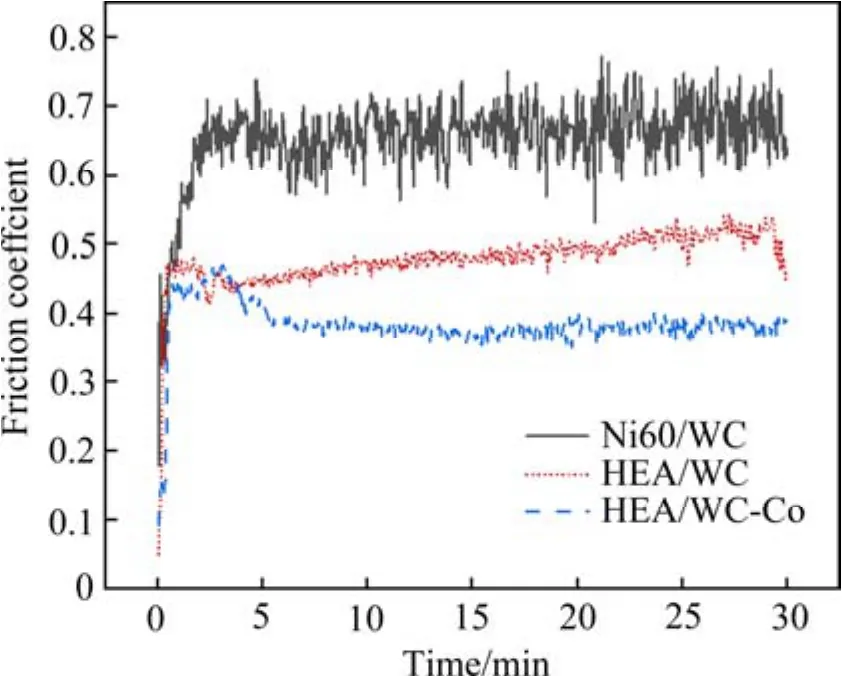

图6所示为Ni60/WC、WC/HEA和WC-Co/HEA复合涂层的摩擦因数曲线。这3种复合涂层的平均摩擦因数分别为0.63、0.46和0.40。图7所示为涂层在摩擦磨损实验后的质量磨损量与磨损率。与Ni60/WC涂层相比,WC/HEA和WC-Co/HEA涂层的摩擦因数较低,可对 304不锈钢基材进行更有效的耐磨防护,其原因是WC颗粒和WC-Co球粒以硬质相的形式均匀分布在复合涂层中,对涂层起到弥散强化的作用,提高涂层硬度[20],降低摩擦因数;同时硬质相颗粒不仅硬度高、耐磨性好,而且抵抗变形的能力较强,难以发生塑性变形[21],使摩擦过程中的摩擦阻力减小,从而使摩擦因数降低。WC-Co/HEA涂层的磨损率与摩擦因数较WC/HEA涂层稍低,原因是Co与WC牢固地黏结在一起,可降低WC的溶解,也使涂层中的孔隙率降低,充分发挥WC硬质相的高耐磨特性。此外,Co在磨损表面形成韧性、致密的摩擦膜,使涂层免受进一步磨损,所以磨损率很低[22]。

图6 几种复合涂层的摩擦因数曲线Fig.6 Friction coefficient curves of the composite coatings

图7 几种复合涂层的磨损量与磨损率Fig.7 Mass loss and wear rate of the composite coatings

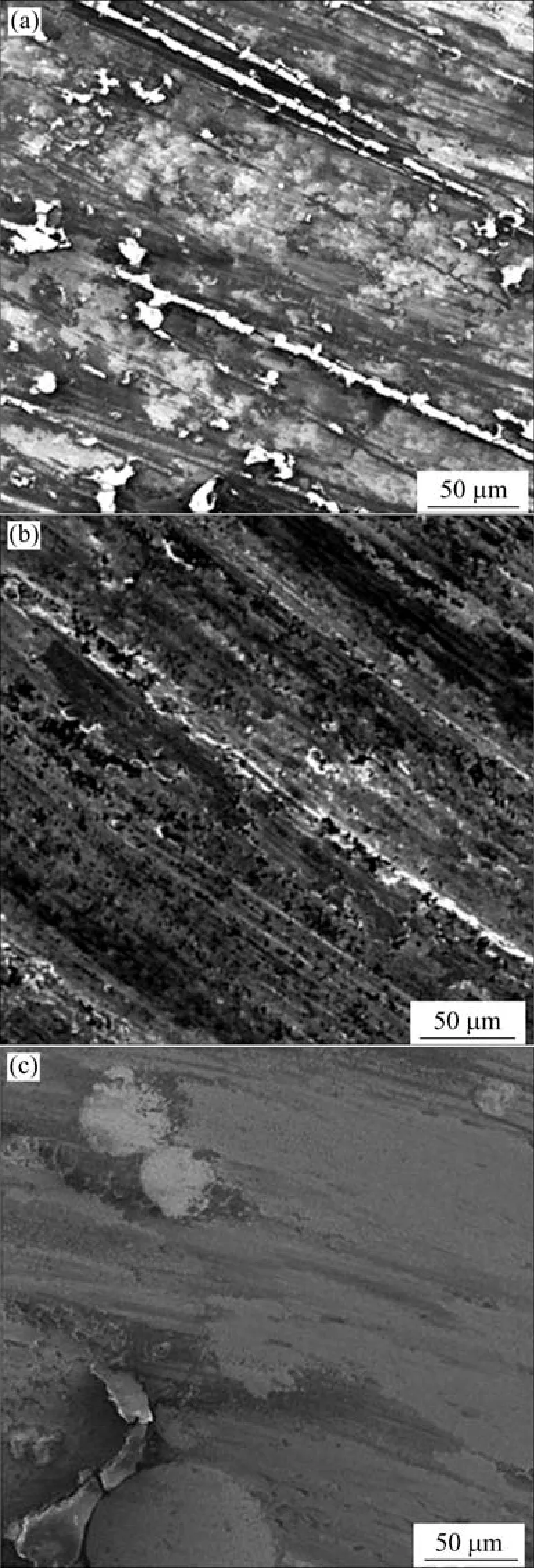

图8所示为Ni60/WC、WC/HEA和WC-Co/HEA复合涂层的磨损表面形貌。从图中看出,Ni60/WC涂层的磨损表面出现较大的剥落面积和塑性变形,磨损类型为黏着磨损和磨粒磨损。WC/HEA涂层的磨损表面也呈现剥落与塑性变形特征,表面还存在大量的分层现象。摩擦过程中,WC/HEA涂层中脱落的高熵合金基体作为磨粒,在涂层中产生犁削作用,导致涂层表面出现犁沟;同时,脱落的高熵合金基体在外加载荷作用下被再次压入磨损表面并形成塑性沟槽。在之后的摩擦磨损过程中,部分WC颗粒脱落,摩擦副之间的磨损从两体磨粒磨损转变为三体磨粒磨损。由此确定 WC/HEA涂层的磨损机制为黏着磨损和磨粒磨损的结合。涂层表面呈现分层的主要原因有以下两方面:一方面,激光熔覆过程中的高冷却速率,而 WC颗粒和高熵合金黏结相的热膨胀系数不同,导致涂层中存在残余应力,持续的摩擦产生应力集中,进而产生微裂纹。微裂纹作为裂纹源,在之后的摩擦过程中,由于外加载荷的作用,磨损表面产生损伤并逐渐积累,层间界面发生脱层。脱层现象使应力在微裂纹尖端处集中,涂层内的应力重新分布,使脱层扩大,连续的脱层导致界面裂纹的产生和扩散,最终导致涂层的摩擦磨损性能降低。另一方面,由于WC颗粒在摩擦过程中脱落,高熵合金基体与 Si3N4对磨球直接接触,基体合金中的金属元素与氧气结合,形成氧化膜,在之后的摩擦过程中氧化膜剥落,导致涂层的磨损表面分层。

图8 复合涂层磨损表面的SEM形貌Fig.8 SEM morphologies of wear surface of the composite coatings

从图8(c)看出,WC-Co/HEA复合涂层中的WC-Co球粒保存完整,磨损类型主要是黏着磨损。WC-Co球粒周围的高熵合金基体脱落,表明基体合金也出现黏着磨损。WC-Co/HEA涂层中弥散分布的WC-Co球粒不仅起到弥散强化作用,提升涂层的显微硬度,还能在摩擦磨损过程中出现选择性磨损,使高熵合金基体的磨损量不断减少,最后趋于稳定,从而更大程度地提升涂层的摩擦磨损性能。在摩擦实验中,硬度较低的高熵合金黏结相优先被磨损,镶嵌在黏结相中的 WC-Co球粒逐渐暴露于接触表面,起支撑作用,有效阻止黏着区域的扩展和剥落,使涂层的抗黏着磨损能力提高。因此,由于涂层的表面硬度较高,且涂层中耐磨性优良的硬质 WC-Co球粒弥散分布并与涂层基体结合良好,WC-Co/HEA复合涂层的摩擦磨损性能优于Ni60/WC和WC/HEA复合涂层。

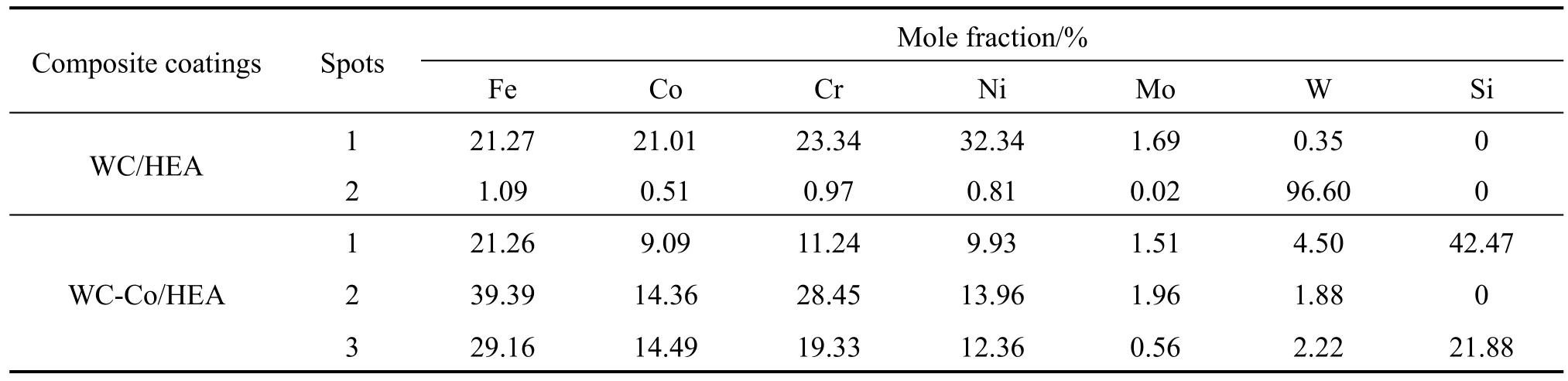

图9所示为WC/HEA和WC-Co/HEA复合涂层磨屑的SEM二次电子形貌,表3所列为磨屑的化学成分。从表3可知,WC/HEA复合涂层磨屑中包含脱落的WC颗粒,说明在WC/HEA涂层中WC颗粒与高熵合金基体的结合强度较低,1点处的成分与高熵合金的成分基本吻合。WC-Co/HEA涂层的磨屑不含WC-Co球粒,说明硬质相颗粒与基体结合良好,在持续的摩擦过程中 WC-Co球粒没有出现破裂或脱落现象。2点处的化学成分与基体合金的成分相近,结合磨屑的SEM形貌可知,WC-Co/HEA复合涂层也发生黏着磨损。1点和3点处都含有的Si元素,来自Si3N4对磨球。

图9 WC/HEA和WC-Co/HEA复合涂层的磨屑形貌Fig.9 SEM morphologies of wear debris of the composite coatings

表3 图9中复合涂层磨屑的化学成分Table 3 Chemical composition of wear chips of the composite coating in Fig.9

2.4 耐腐蚀性能

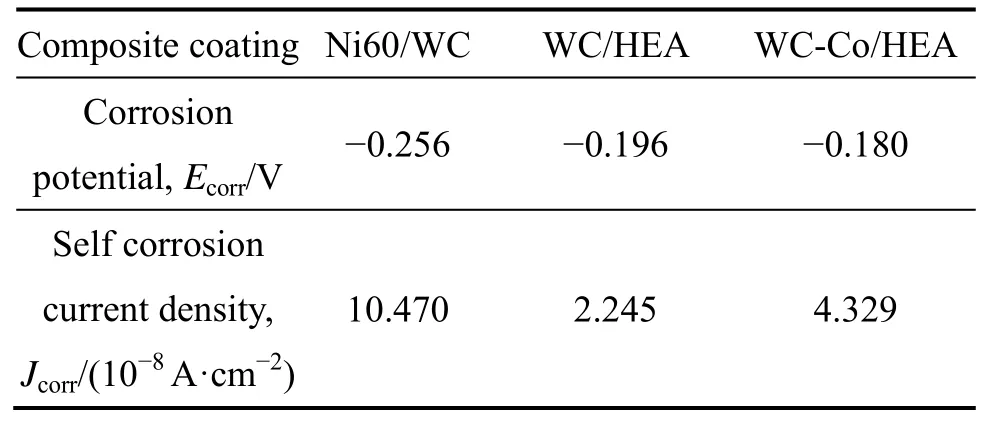

图10所示为Ni60/WC、WC/HEA和WC-Co/HEA复合涂层在质量分数为3.5%的NaCl溶液中的动态极化曲线,通过 Tafel曲线外推法得到复合涂层的极化参数,列于表4。从表4可知,WC/HEA和WC- Co/HEA涂层的腐蚀电位Ecorr比Ni60/WC涂层的高,自腐蚀电流密度Jcorr比 Ni60/WC涂层小,表明 WC/HEA和WC-Co/HEA复合涂层的耐腐蚀性能优于Ni60/WC涂层。WC/HEA和WC-Co/HEA涂层的腐蚀电流密度存在细微差别,但WC-Co/HEA涂层的腐蚀电位较高,说明其腐蚀反应发生较晚,意味着腐蚀更难发生[19]。从图10看出,2种高熵合金基复合涂层在腐蚀过程中都存在“自发钝化”的倾向,而Ni60/WC涂层在腐蚀过程中不具备该倾向。WC/HEA和WC-Co/HEA涂层基体都为高熵合金,合金中的Ni与Cr元素含量较高,这两种元素均具有较好的耐腐蚀性能。此外,WC/HEA和WC-Co/HEA涂层的组织结构较均匀,并且孔洞和微裂纹等缺陷较少,因此涂层的耐腐蚀性能优于Ni60/WC复合涂层[23]。

图10 几种复合涂层在NaCl溶液中的极化曲线Fig.10 Polarization curves of the composite coatings in NaCl solution

表4 复合涂层在3.5%NaCl溶液中的极化参数Table 4 Polarization parameters of the composite coatings in 3.5%NaCl solution

3 结论

1) FeCoCrNiMo0.15高熵合金(HEA)粉末中分别添加WC和WC-Co球粒硬质相,采用激光熔覆法在304不锈钢基材上制备WC/HEA和WC-Co/HEA两种高熵合金基复合涂层。其中的WC/HEA涂层主要由CoCx和 FCC相组成,WC-Co/HEA涂层由 WC、CoCx和FCC相组成。WC-Co/HEA涂层中的WC-Co球粒在基体中均匀弥散分布,与WC/HEA涂层相比,该涂层的WC溶解显著下降。

2) WC-Co/HEA复合涂层的平均显微硬度(HV)为882.55 MPa,平均摩擦因数为0.4,该涂层的硬度、耐磨性能和耐腐蚀性能优于WC/HEA复合涂层,也优于真空扩散焊制备的Ni60/WC复合涂层。