富水砂-黏复合地层大断面暗挖隧道施工力学行为

陶连金, 董瑞龙, 张宇, 曹乾坤, 张乃嘉

(北京工业大学城市与工程安全减灾教育部重点实验室, 北京 100124)

受地质条件、施工条件等诸多因素的影响,仅采用数值模拟、理论解析等方法获得的隧道支护结构受力状态很难反映实际状况,更无法为复杂地质条件下的隧道设计和施工提供充分的依据。但随着现场实时监测设备与技术的快速发展与广泛应用,现场监测成为分析和评价支护结构合理性与安全性的一种重要手段[1-5]。特别是在围岩条件较差的特殊地段,综合现场实测数据分析隧道初期支护力学性能对隧道设计与施工具有重要意义,因此很多学者对不同地质条件下的隧道施工进行了现场监测研究并取得了一些成果。

郭亚斌等[6]依托中老铁路某隧道工程,对泥质页岩偏压段的围岩变形、围岩压力和钢拱架应力进行了现场监测,结果表明:围岩压力和钢拱架应力均呈现“上大下小”“左大右小”的分布特点;偏压明显,左侧拱腰处变形最大,偏于危险。王治才等[7]以某长大埋深软岩大变形隧道为研究对象,对典型断面的初支受力与变形、接触压力和二衬受力进行了监测,提出了软岩大变形隧道可结合完整支护体系对不同结构分别设计,从而选择合适的支护方案,使支护体系与支护结构性能利用率达到最优。田敏哲[8]对武十高铁李家院超大跨度公路隧道开展了现场监测,结果表明:拱顶沉降值与收敛值均远小于限值,且隧道的围岩变形在1个月后基本稳定;隧道存在明显偏压,左侧所受荷载大于右侧,钢拱架左侧发生了局部屈服。王志杰等[9]以浩吉铁路阳城隧道为工程背景,对土砂互层隧道的大变形控制技术进行研究,结果表明,支护结构的材料性能未被充分利用。梁庆国等[10]通过对近20多年来39座隧道的71个监测断面围岩压力进行统计分析,提出了围岩压力值分布范围为15~600 kPa;围岩压力沿洞周呈拱肩→拱腰→拱顶→拱脚→仰拱逐渐减小的分布规律;围岩压力随埋深增大而增大,埋深越大,围岩压力分布越离散。

通过对已有的研究分析可以看出,不同的地质条件下的监测结果规律不尽相同,且针对富水砂-黏复合地层下的相关监测案例十分少见。现依托北京地铁17号线某新建隧道区间工程,对其地表沉降变形、围岩压力、初支钢筋应力和孔隙水压力等现场实测数据进行分析,以期对富水砂-黏复合地层隧道的施工、设计提供经验与指导。

1 依托工程介绍

1.1 工程概况

北京地铁17号线位于北京市东部地区,是一条贯穿中心城区南北方向的轨道交通干线。线路南起通州区环渤海总部基地——亦庄新城站前区,北至昌平区未来科技城,全长49.7 km,全部为地下线。全线设车站20座,其中换乘站10座,平均站间距2.57 km。

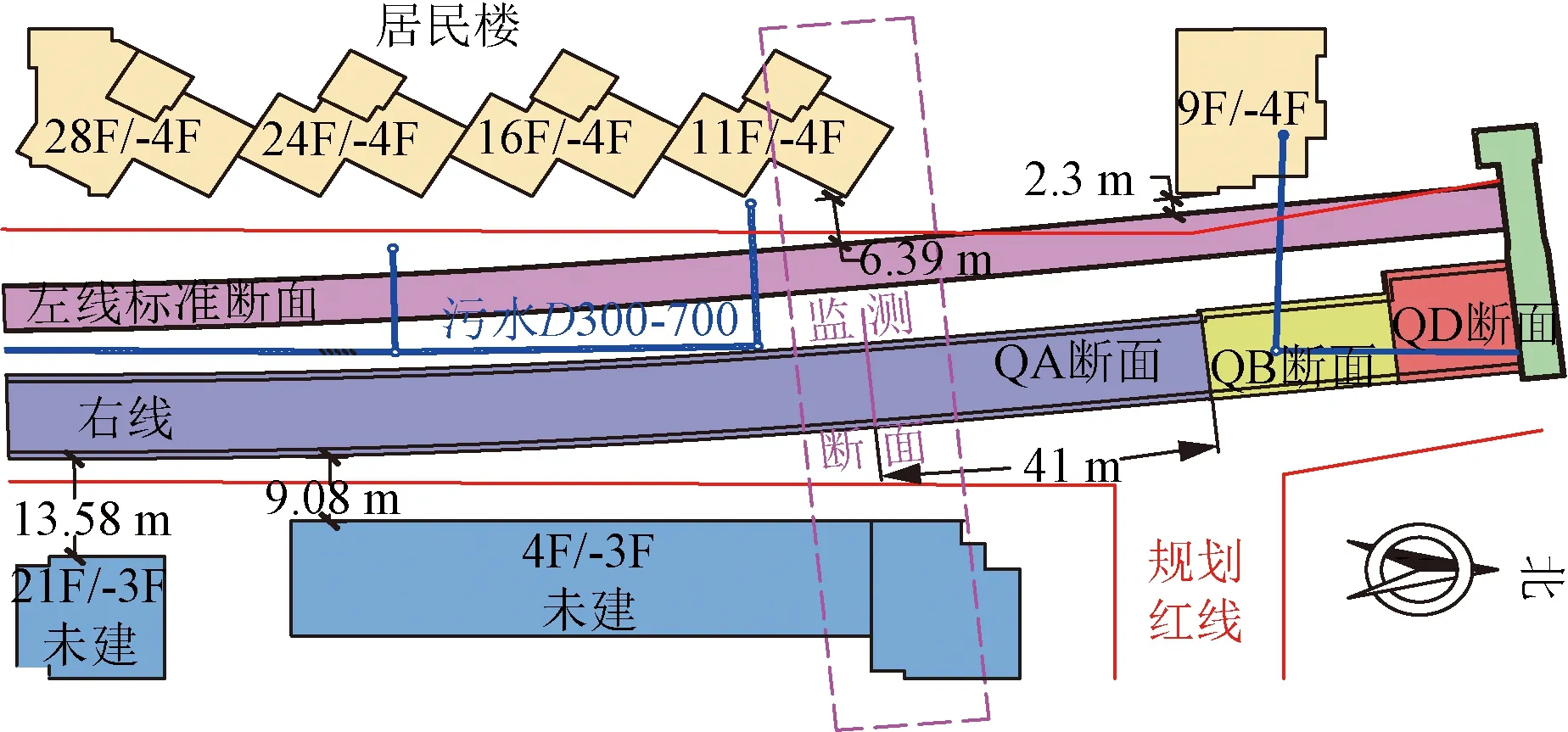

新建区间隧道位于北京市朝阳区,全长165 3 m,隧道拱顶埋深约为19.2 m,底板埋深约28.8 m。区间北端部分采用暗挖法施工(左线渡线及停车线大断面388 m、右线标准断面322 m),其余区间段采用盾构法施工。新建隧道区间两侧基本为建成区,道路狭窄,建筑密集,管线分布较多。监测断面处右线一侧为多栋居民楼,左线一侧为处于停工状态的已开挖建筑基坑,区间平面位置示意图如图1所示。

图1 区间平面示意图

1.2 工程地质及水文条件

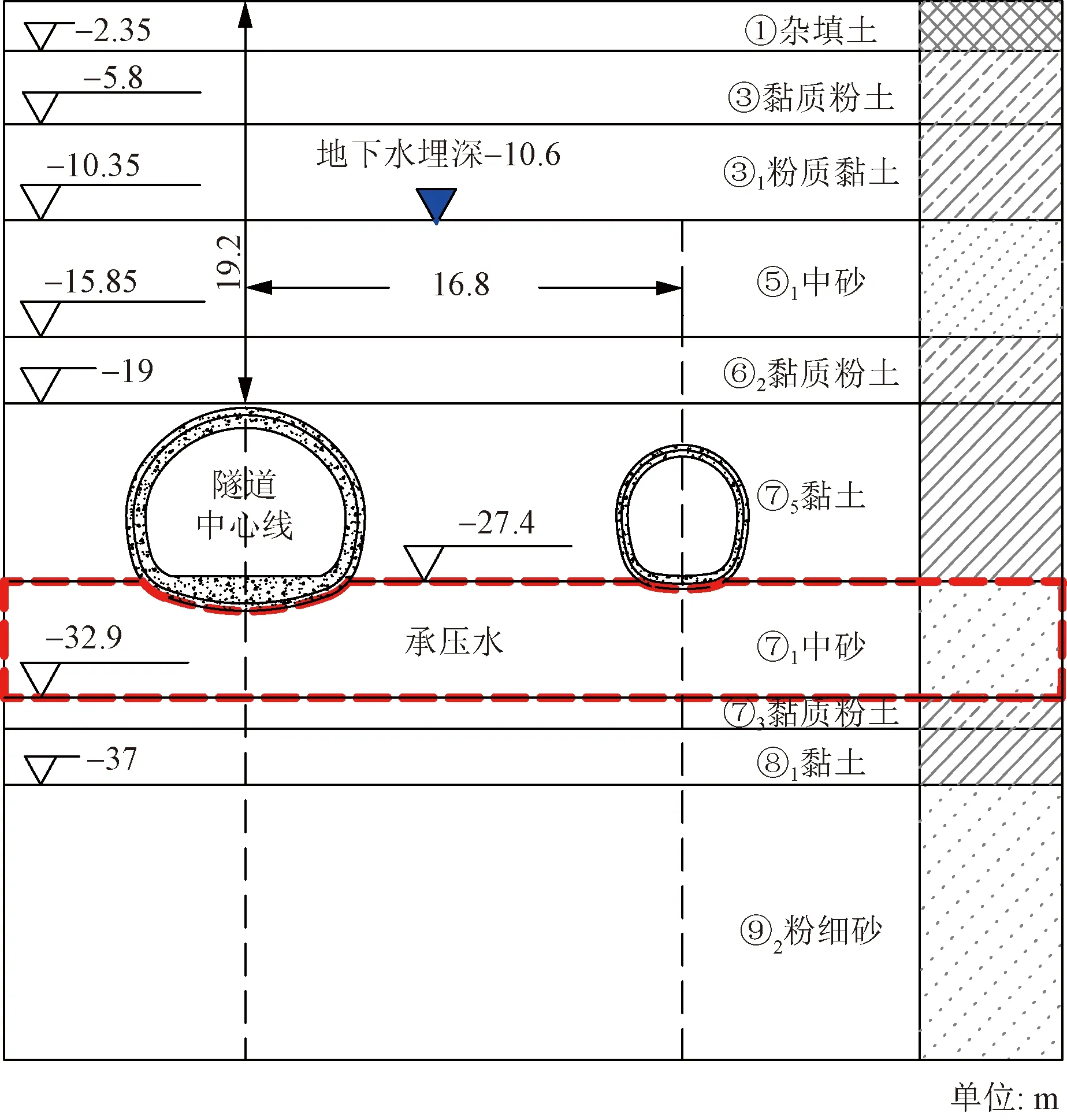

新建区间隧道上覆土主要为杂填土、黏质粉土、粉质黏土、细中砂、中砂、黏土。矿山法区间主要穿越粉质黏土⑥层和黏土⑦5层。暗挖区间段整体位于地下水位以下,影响暗挖区间施工的主要为层间潜水(三)及层间潜水-承压水(四)。层间潜水(三)主要分布于区间隧道顶部的黏质粉土⑥2、中砂⑤1中。层间潜水-承压水(四)主要分布于区间结构底板处中砂⑦1层和黏质粉土⑦3层中,由于隔水层起伏,层间地下水局部地段具有微承压性。监测断面处工程地质情况如图2所示。

图2 监测断面处地质横剖面图

1.3 施工方案

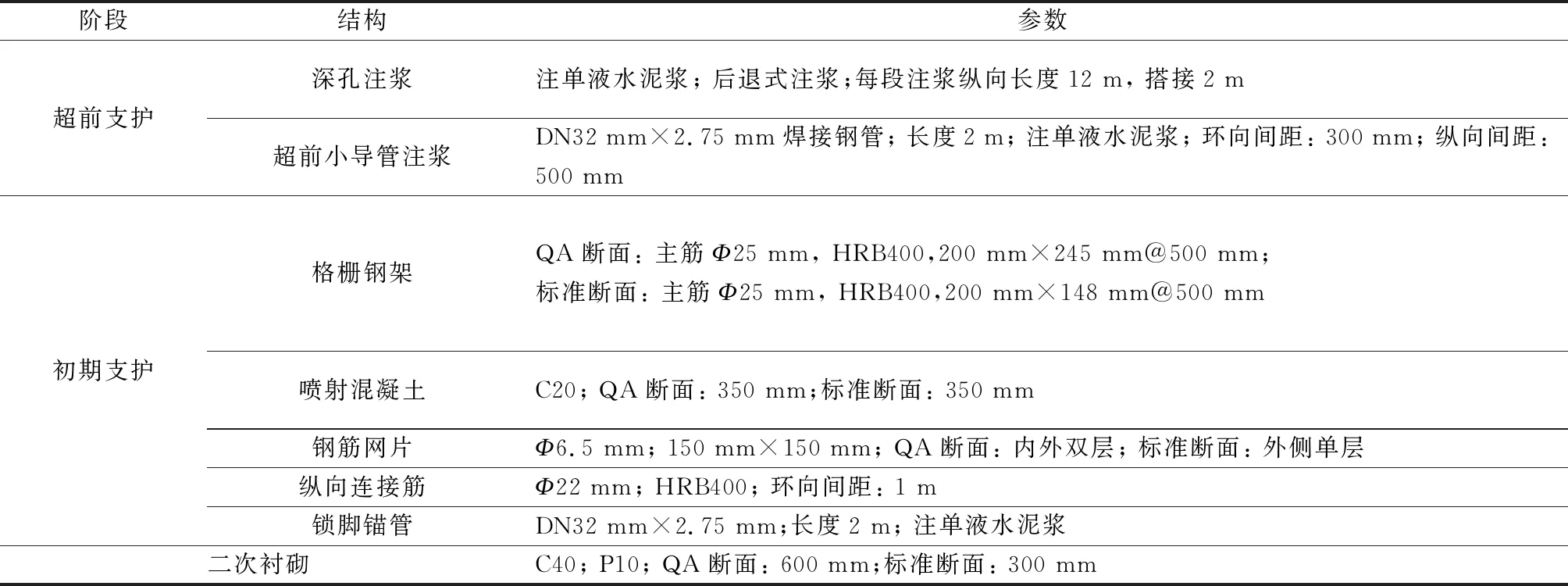

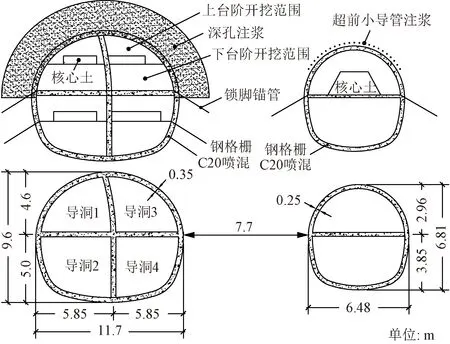

新建隧道为渡线及停车大断面,其中QB断面、QD断面采用双侧壁导坑法施工,QA断面采用交叉中隔壁(cross center diaphragm,CRD)法施工。新建隧道QA断面施工前右线标准断面初支与QB断面、QD断面二次衬砌均施工完成。新建隧道结构支护设计参数见表1,CRD法开挖断面与几何尺寸如图3所示,导洞现场施工情况如图4所示。

表1 暗挖区间隧道结构支护参数表

图3 隧道CRD法开挖断面与几何尺寸示意图

图4 CRD工法现场施工情况

2 现场监测

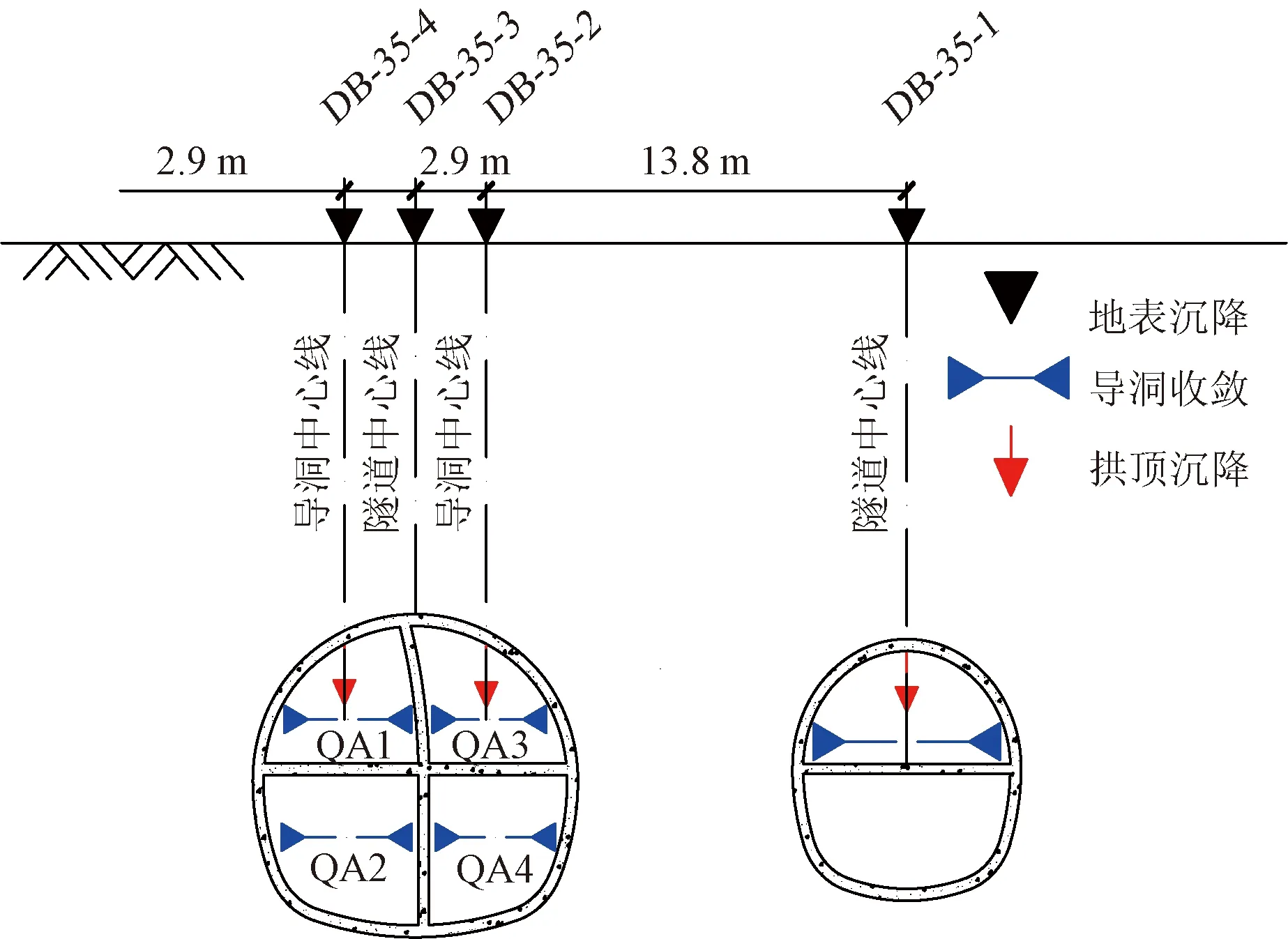

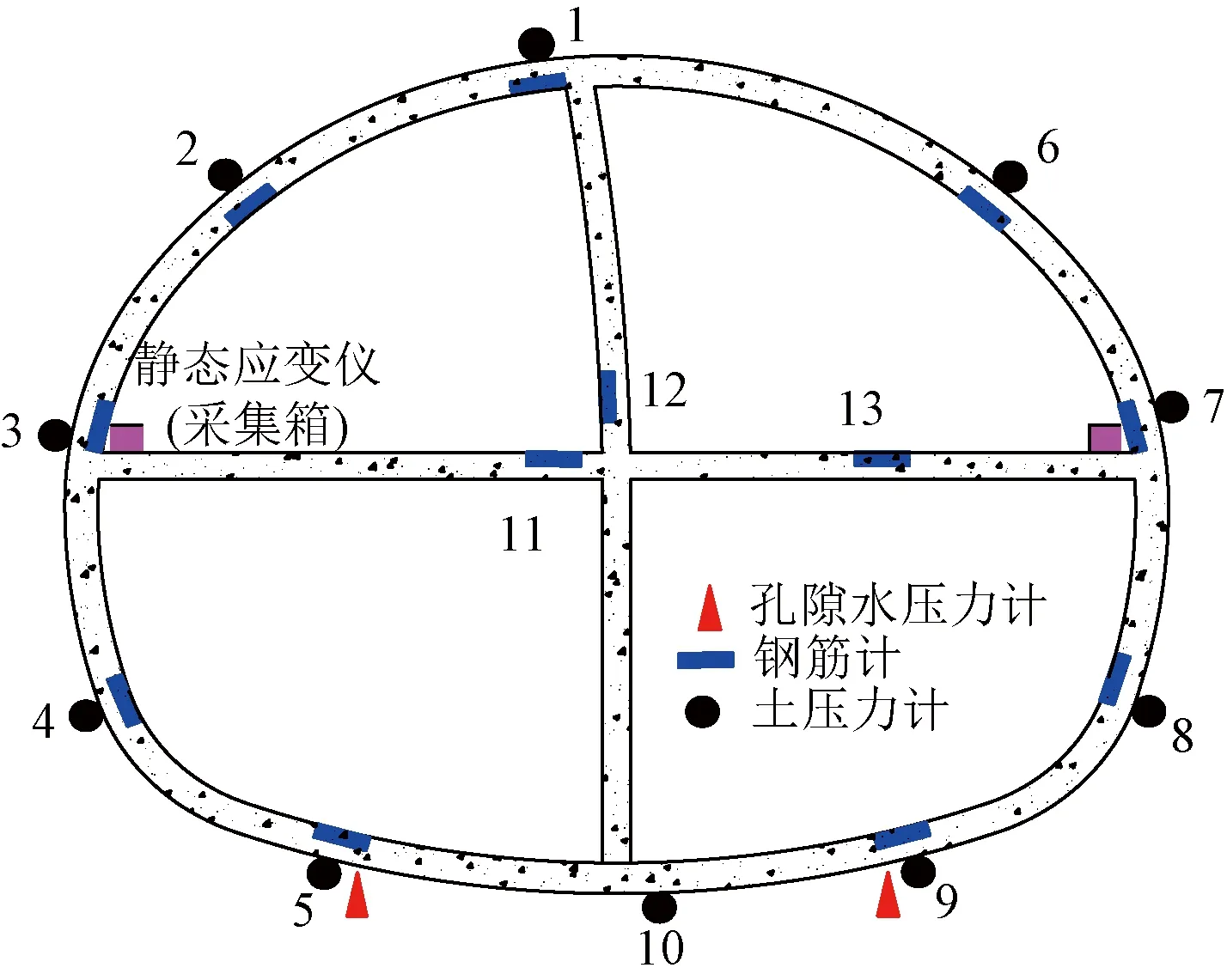

在收集现场施工方及第三方变形监测数据的基础上,于隧道QA断面段安装了土压力、钢筋应力和孔隙水压力传感器。根据现场监测条件,地表沉降测点分别布置于隧道中心线及导洞中心线的地表投影点,当结构的位置发生变化时,测点也随之进行相应调整。变形监测测点沿隧道纵向每隔10 m布设一次,具体布设剖面图如图5所示,其中DB-35-1~DB-35-4为现场地表沉降测点编号,QA为隧道断面名称。传感器测点布置示意图如图6所示,监测设备及其现场布置情况如图7所示。

图5 施工监控量测剖面图

图6 传感器测点布置示意图

图7 监测设备及其现场安装情况

3 监测结果分析

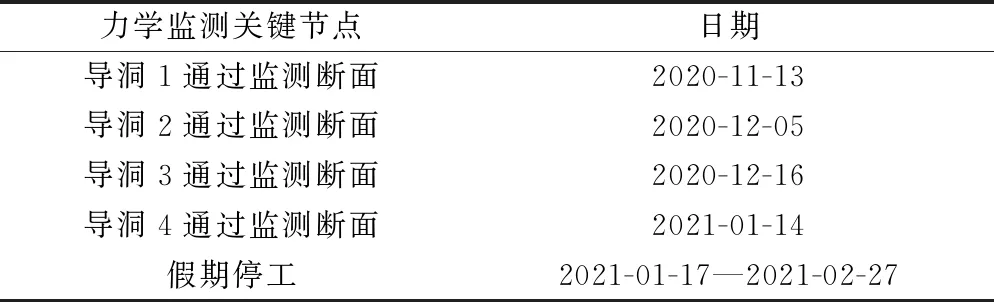

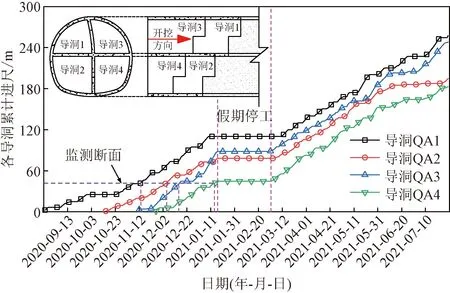

为了更直观地反映各导洞施工对监测数据的影响,将现场施工日志进行整理统计,得到了现场监测的关键时间节点、各导洞的累计开挖进尺情况和4个导洞掌子面间的相互位置关系,如表2与图8所示。表2中各导洞通过监测断面时间即该导洞内传感器安装与数据采集的初始时间。

表2 现场监测的关键时间节点

图8 QA断面区间矿山法暗挖施工进度

由图8可以看出,施工初期导洞的施工顺序为导洞1→导洞2→导洞3→导洞4,各导洞掌子面间距约20 m。2020年年底,由于现场施工条件的限制,将现场施工方案进行了调整,在保持各导洞掌子面间距基本不变的基础上,将导洞施工顺序调整为导洞1→导洞3→导洞2→导洞4。

3.1 沉降变形分析

根据现场监测断面处测点的采样情况,选取了地表测点DB-35-2、DB-35-3与洞内测点GC-QA1-5、SL-QA1-5共4个点进行地表沉降、拱顶沉降与导洞初支收敛分析。

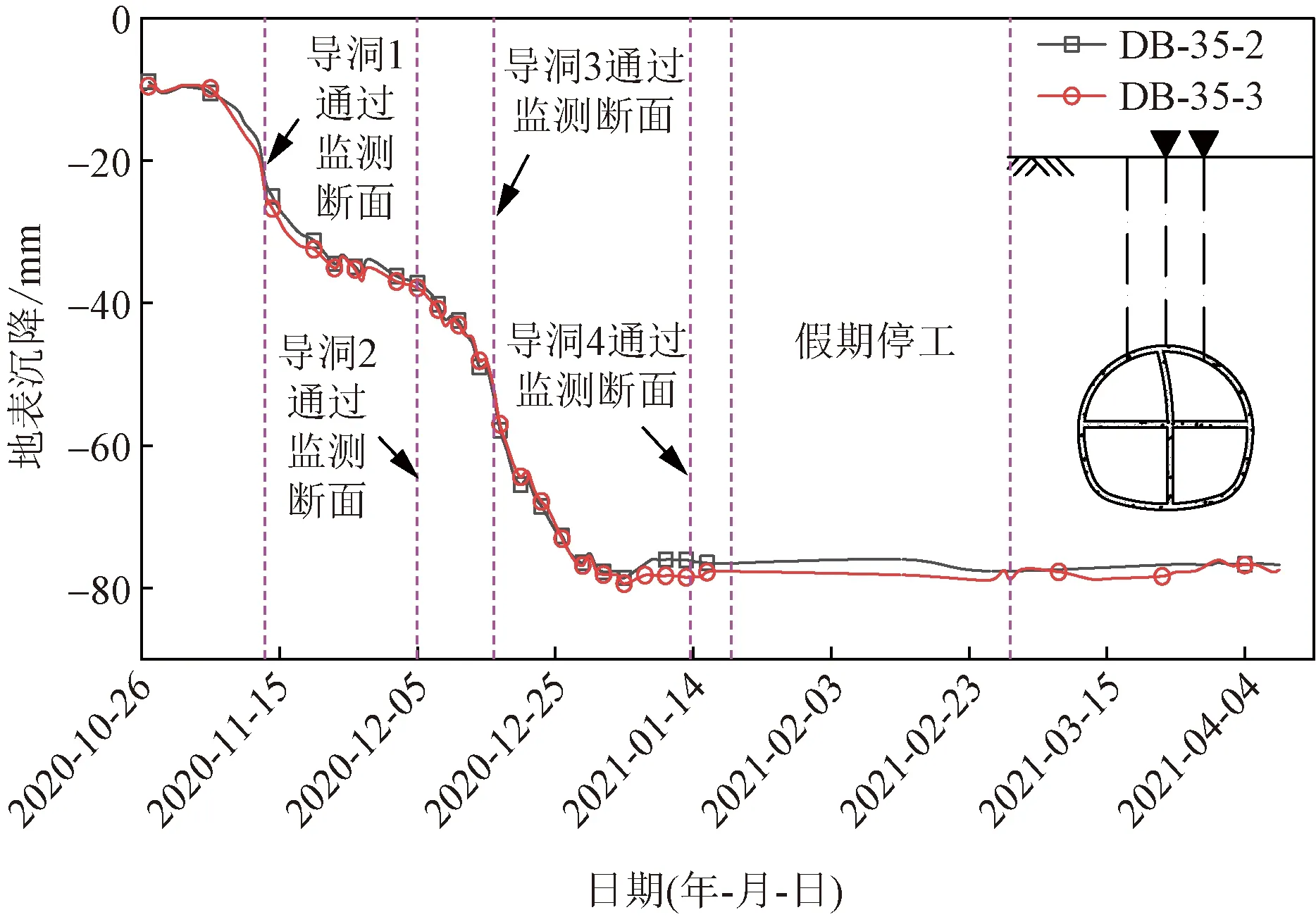

地表沉降随开挖施工的变化规律如图9所示。可以看出:在左线大断面施工前,地表测点DB-35-2、DB-35-3已产生约10 mm沉降量,这是由于在左线新建隧道施工前,右线标准段已施工完成;后续地表沉降主要产生于导洞1、导洞3施工阶段,两施工阶段地表的沉降变形速率快, 对总变形量的贡献大,占比70%以上。其中12月导洞施工阶段,新建隧道两侧5 m范围内同期进行深度为36 m,直径为600 mm的降水井施工作业。 12月下旬降水井开始投入使用,降水井的施工与使用对地表沉降也会产生一定的影响。导洞4开挖阶段是在已部分封闭的初期支护体系下进行的,与其余导洞开挖时的地表沉降相比,此阶段对地表变形几乎无影响; 由于该工点为富水砂-黏复合地层,地质条件复杂,同时为保证暗挖施工的无水条件,采用洞内降水与管井降水的方式,在各种因素的综合作用下,使得最终稳定的地表沉降值较大,约为77 mm。

图9 地表沉降随开挖施工的变化规律

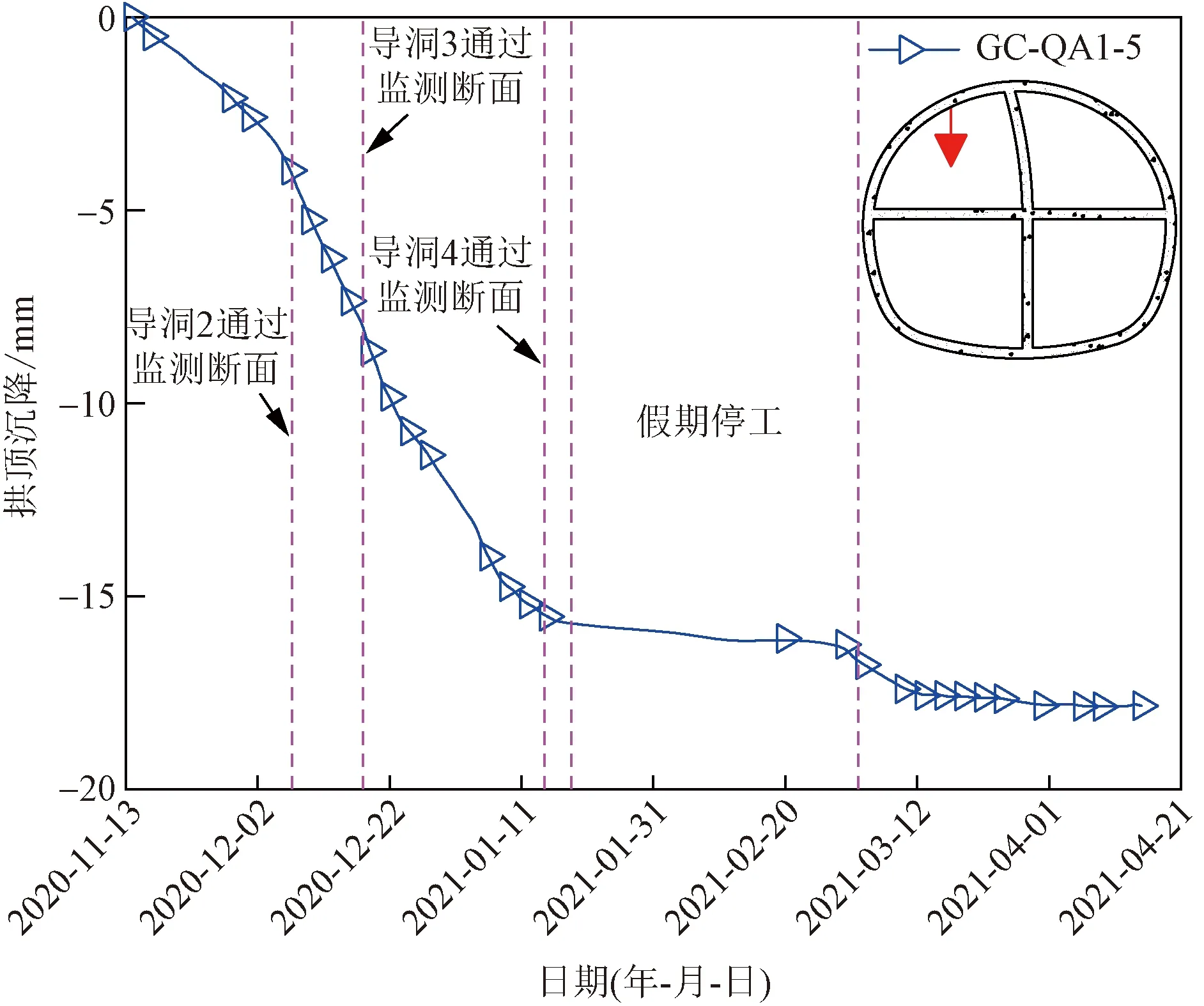

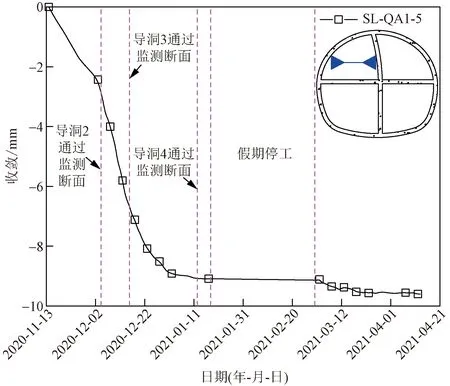

拱顶沉降与导洞收敛随开挖施工的变化规律如图10与图11所示。可以看出:拱顶沉降变形趋势与导洞收敛变形趋势基本一致,根据变形速率均可大致分为4个阶段:较快下降阶段、快速下降阶段、缓慢下降阶段及逐渐稳定阶段;在导洞二通过监测断面前,沉降与收敛变形较快,但与后续阶段相比,变形略缓。主要原因是在导洞1初支封闭前即测点布置前,部分土体变形已释放。导洞2通过监测断面到导洞4通过监测断面前,该阶段沉降与收敛变形速率最快,对总变形量贡献最大,约占总变形量的60%。导洞4通过监测断面后,沉降与收敛变形速率均缓慢下降并最终稳定,但相对而言,导洞4施工对拱顶沉降变形影响更大,而导洞收敛变形在导洞4通过前就已趋于平缓;拱顶最大沉降量为17.8 mm,最大沉降变形速率及沉降量均符合设计要求;导洞收敛最大值为9.5 mm,最大收敛变形速率及位移控制值均符合设计要求。

图10 拱顶沉降随开挖施工的变化规律

图11 导洞收敛随开挖施工的变化规律

3.2 孔隙水压力分析

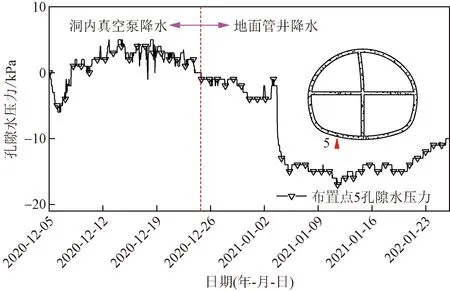

孔隙水压力计埋设于导洞2底板处,即含层间潜水-承压水(四)的中砂⑦1层。图12为孔隙水压力的变化曲线,可以看出:埋设初期孔隙水压力为负值,即该处地下水位低于传感器埋置深度,其主要原因是该阶段采用洞内真空降水的工法,将开挖工作面附近水位降低到底板传感器以下;随着施工持续进行,后方真空降水管循环向前埋设,当开挖面通过监测断面一定距离后,监测断面处水压逐渐恢复且趋于稳定,稳定的孔隙水压力值约5 kPa,与地勘水头高度0~1 m一致;由于现场后期改变降水方案,采用了地面管井降水,将水位降低到底板1 m以下,导致孔隙水压力计失效。

图12 拱底孔隙水压力变化曲线

3.3 围岩压力分析

3.3.1 围岩压力随开挖施工的变化规律

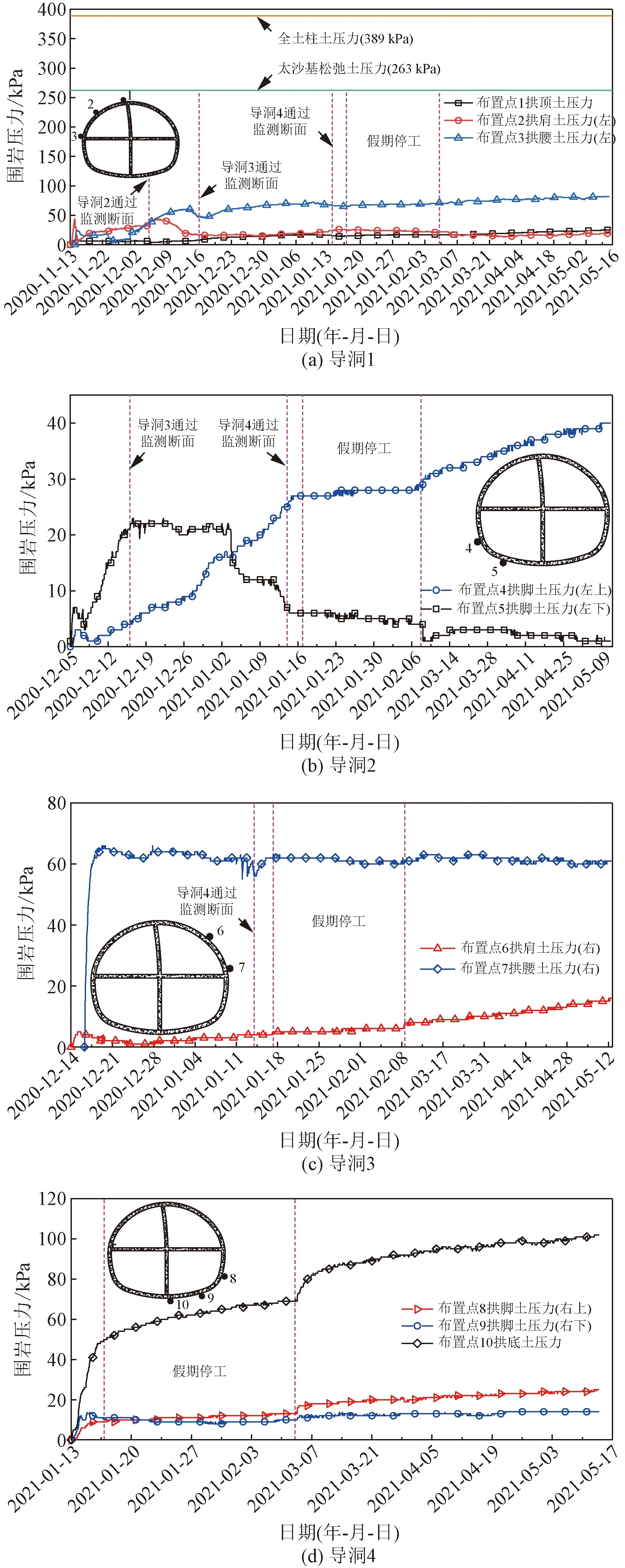

新建隧道围岩压力随开挖施工的变化规律如图13所示。图13中各测点数据均从传感器布设完成即开始记录,持续监测6个月,直至各数据基本稳定停止。可以看出:传感器布设初期,个别测点数据存在反复波动的现象。这主要是因为各导洞均采用上下台阶的施工工法,在开挖布置传感器后,仍会受到自身导洞开挖及支护施工的多次扰动影响;整体来看,不同位置围岩压力的增长模式不同。大部分测点围岩压力随施工的进行呈现单调递增的变化规律,且在传感器布设初期存在“快速增长”阶段;极个别测点围岩压力值在施工过程中达到峰值,后急剧减小,逐渐趋于稳定。其中左侧拱肩围岩压力变化最为剧烈,导洞1上台阶开挖支护后,上台阶格栅钢架支撑点即左拱肩处围岩压力急剧增大,下台阶开挖后,该处上台阶钢拱架支撑点处于短期脱空状态,使得该处的围岩压力迅速减小,但导洞1初期支护封闭后,随着围岩应力的释放,该测点数值又不断增大,后续导洞2的开挖也会对其产生同样的影响。因此在施工过程中要严格遵守“短进尺”“早封闭”的方针以减小该类突变;导洞1、导洞2内围岩压力受施工过程影响较大,呈现较多波动。导洞3、导洞4内围岩压力均呈现单调增加后趋于稳定的趋势,变化相对单一。

图13 围岩压力随开挖施工的变化规律

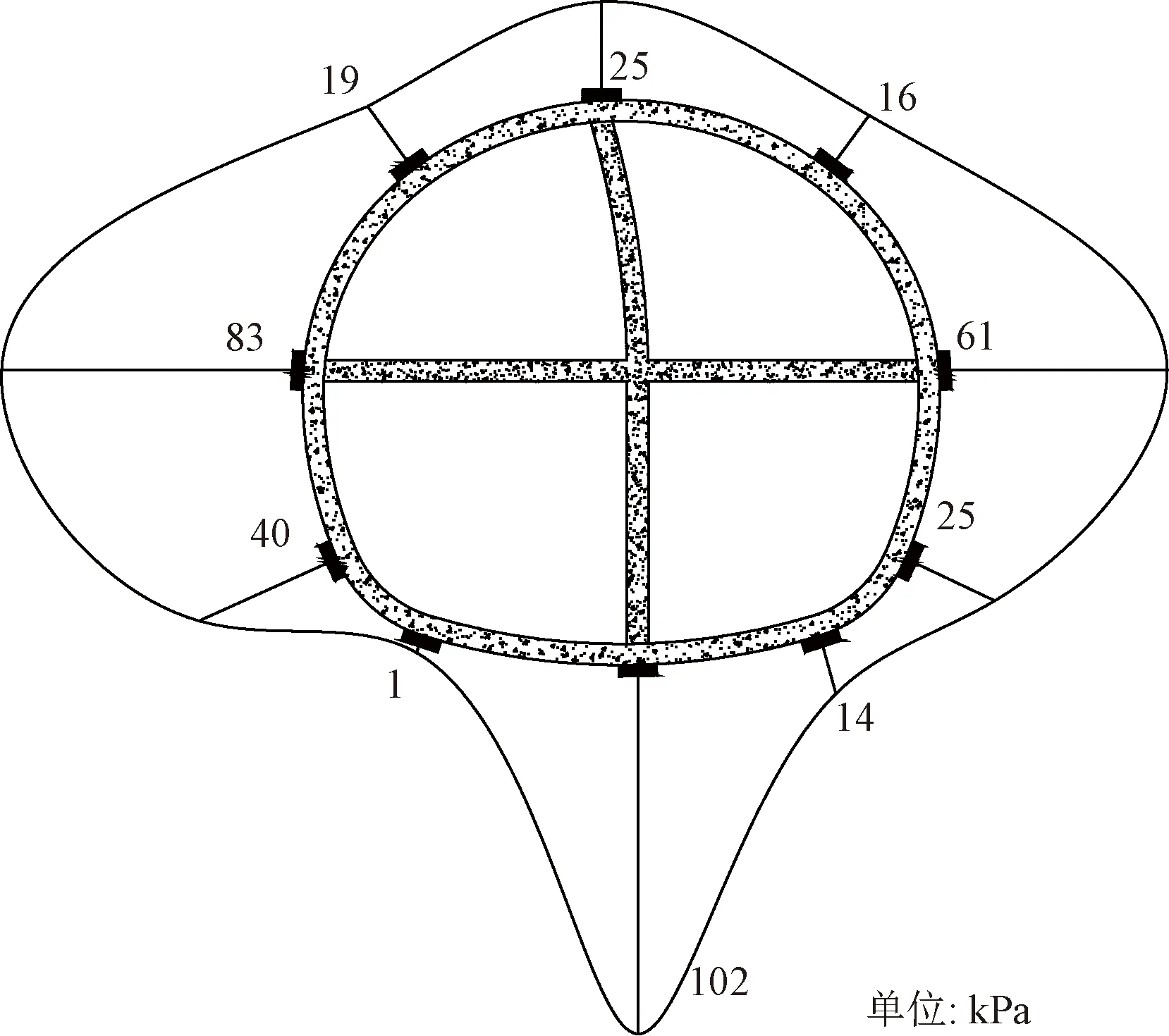

3.3.2 围岩压力空间分布规律

新建隧道围岩压力沿洞周的空间分布规律如图14所示,可以看出:新建隧道围岩压力左右两侧分布形式基本一致,但受右侧已施工标准线的影响,左侧数值略大于右侧;围岩压力沿洞周呈拱底→拱腰→拱脚→拱顶→拱肩逐渐减小的分布规律。拱底围岩压力最大,达到了102 kPa,拱腰次之,两侧分别为83 kPa和61 kPa,围岩压力沿洞周分布不均匀,不同测点相差较大;设计覆土荷载根据埋深按照全土柱土压力或太沙基卸载拱确定,实测结果与计算结果对比可知,实测拱顶围岩压力远小于两种方法下的计算覆土荷载。

图14 隧道围岩压力沿洞周分布图

3.4 钢筋应力分析

3.4.1 钢筋应力随开挖施工的变化规律

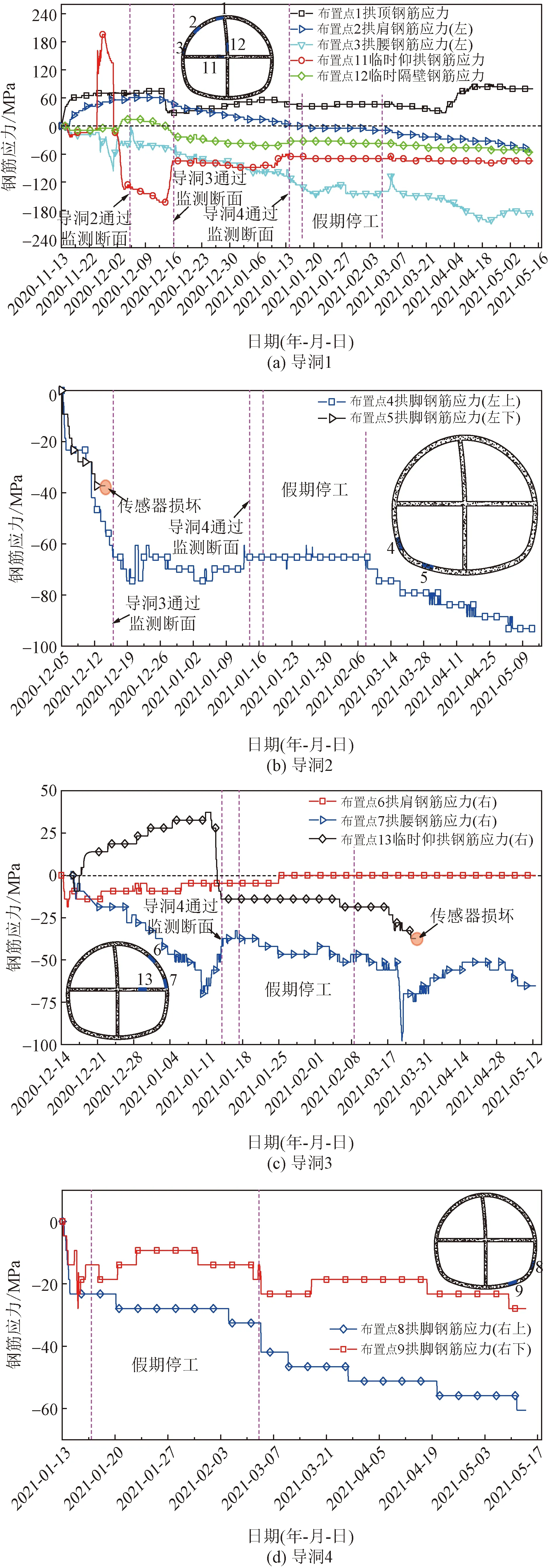

由于现场环境潮湿,个别测点传感器在监测过程中已损坏,从而未能监测到数据稳定,损坏传感器在图15中已标出。新建隧道初期支护钢筋应力(以压为正,以拉为负)随开挖施工的变化规律如图15所示,可以看出:导洞1、导洞3内钢筋应力受施工过程影响较大,呈现较多波动。其中以导洞1内临时仰拱变化最为剧烈,其主要原因为导洞1内深孔注浆过程中,注浆设备及材料均堆载于监测断面处。因此在设计与现场施工过程中,要适当注意导洞1与导洞2掌子面间距,确保注浆堆载断面下方导洞2范围内保留一定长度的未开挖土体,对临时仰拱起到一定的支撑作用,从而保证了施工过程的安全性;导洞2、导洞4内钢筋应力变化相对单一,均呈现先单调增加后趋于稳定的变化趋势。

图15 初期支护钢筋应力随开挖施工的变化规律

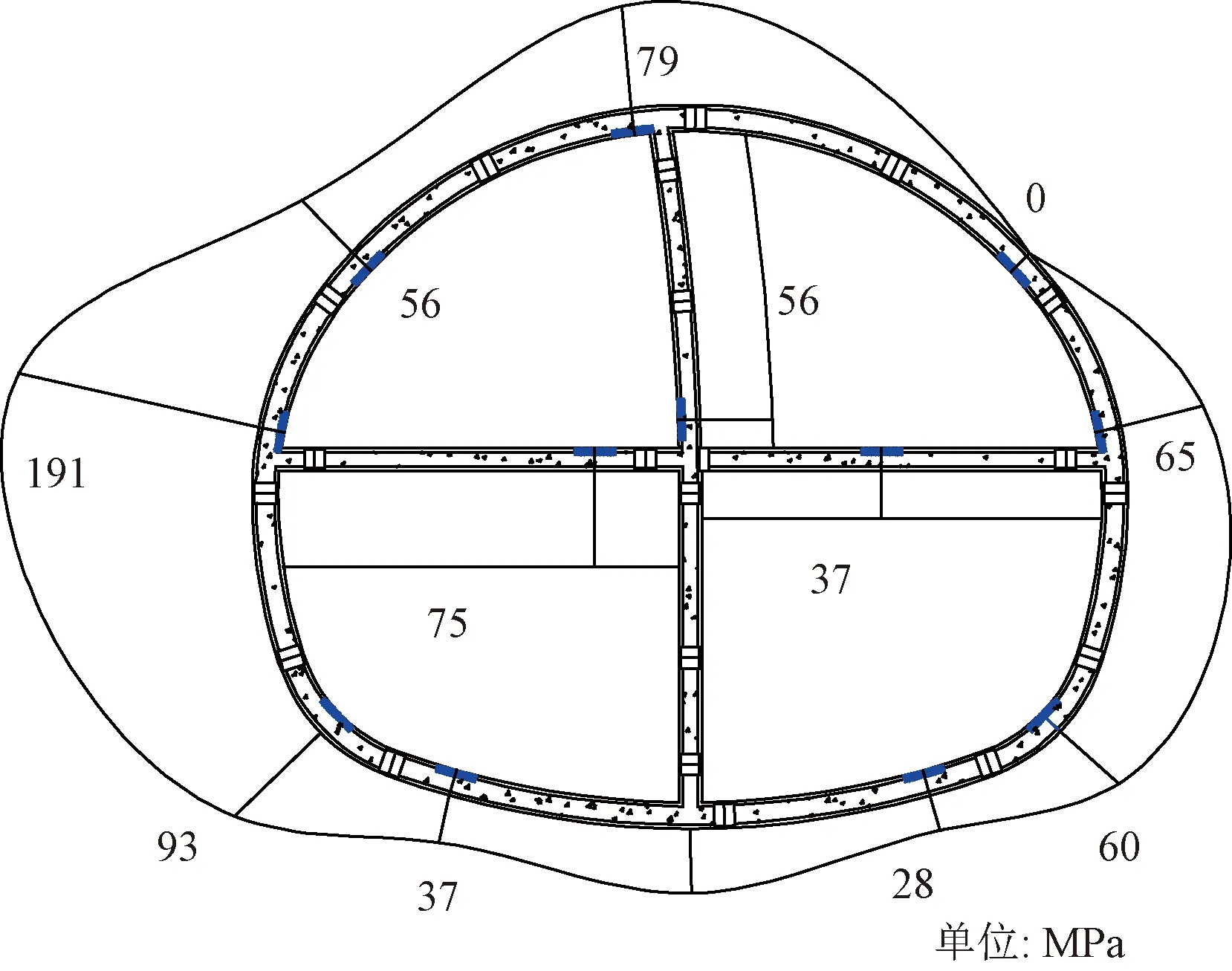

3.4.2 钢筋应力空间分布规律

新建隧道钢筋应力沿洞周的空间分布规律如图16所示,可以看出:对比分析围岩压力与钢筋应力的分布图可知,两者的分布形式基本一致(除拱底位置,由于拱底富水,无法安装钢筋应力计);下层导洞钢筋应力稳定值即为其峰值,上层导洞峰值均出现于施工过程中,稳定后其应力值均有不同程度的减小;格栅钢架应力稳定后的最大值出现于左拱腰处,达到了191 MPa,施工过程中其最大值为205 MPa,二者均远远小于其屈服强度标准值400 MPa。

图16 初期支护钢筋应力分布图

4 结论

为研究富水砂-黏复合地层下大断面暗挖隧道的施工力学行为,依托北京地铁17号线某CRD法暗挖隧道工程,对施工过程中的地表沉降、拱顶沉降、导洞收敛、围岩压力、初支内力和孔隙水压力进行了现场监测,通过对实测数据进行分析,得到以下结论。

(1)在该类富水复合地层中,受降水与暗挖施工的双重影响,地表易产生较大沉降变形。拱顶沉降与导洞收敛的变形速率与变形量虽符合设计要求,但最终结果接近限值,富余量较小。综合来看,该地层环境下变形指标受施工扰动影响比较显著,在施工过程中应该加强监测,特别在严格控制地表沉降的区域,需加强控制措施,确保沉降变形满足要求。

(2)采用洞内真空降水工法,可以保证开挖工作面附近的无水状态,但随着施工过程中后方真空降水管循环向前埋设,监测断面处的水压会逐渐恢复,稳定后的孔隙水压力值约为5 kPa;现场后期改用地面管井降水的工法,降水效果显著,孔隙水压力计失效。

(3)围岩压力随施工的进行基本呈现单调递增的变化规律,极个别测点如左侧拱肩处变化剧烈。左侧拱肩处受上下台阶及下层导洞2施工影响,围岩压力呈现急剧增大→迅速减小→缓慢增大→迅速减小→趋于稳定的变化规律。

(4)围岩压力左右两侧分布形式基本一致,但受右侧已施工标准线的影响,左侧数值略大于右侧。沿洞周呈拱底→拱腰→拱脚→拱顶→拱肩逐渐减小的分布规律,其中拱底最大为102 kPa,左右拱腰次之,分别为83 kPa和61 kPa。实测值远远小于按照全土柱土压力或太沙基卸载拱确定的设计覆土荷载值。

(5)导洞1、导洞3内的钢筋应力受施工过程影响较大,呈现较多波动,围岩压力的波动却主要出现在导洞1、导洞2内。其中导洞1内临时仰拱钢筋应力变化最为剧烈,主要是受注浆设备及材料堆载等施工荷载的影响。因此在设计与现场施工过程中,要考虑该因素对导洞1与导洞2掌子面间距的影响,保证施工过程的安全性。

(6)稳定后钢筋应力的分布形式与围岩压力基本一致(除拱底位置,无钢筋应力计)。格栅钢架稳定后应力最大值出现于左拱腰处,达到了191 MPa,但远远小于其屈服强度标准值400 MPa。