履带式再生稻收获机设计与性能试验

周祖岳,涂清柳,曾力,曾山

(1.广州市汇奥机电有限公司,广东 广州 510520;2.华南农业大学工程学院/南方农业机械与装备关键技术教育部重点实验室,广东 广州 510642)

0 引言

水稻作为我国三大主要粮食作物之首,在我国粮食生产中处于重要地位,稳定和提高水稻总产对保障我国粮食安全意义重大[1-3]。再生稻是根据水稻的再生特性,采用特定的栽培管理措施,头季水稻收割后利用稻桩上的休眠芽萌发生长成穗再收割的一季水稻[4-7]。相比于常规水稻,再生稻具有生育期短、一种两收、省种、节水、能充分利用光温资源、稻米品质高和经济效益高等优点[8]。再生稻种植模式与常规水稻不同,为了增加再生季的产量,必须尽可能减少收割头季稻时对留茬造成的碾压,同时尽可能保证留茬完整以及高度适宜[9-11],而普通履带式收获机履带宽度为350~550 mm,履带接地长度为2 000~2 300 mm,田头转向碾压面积大,极大影响了再生季水稻产量。

本文设计的履带式再生稻收获机采用履带式底盘,履带接地长度2 290 mm,履带宽度250 mm,大幅降低了直线碾压率与转向碾压面积。

1 履带式再生稻收获机整机结构

履带式再生稻收获机由履带式底盘、脱粒清选装置、输送槽、割台装置、拨禾轮、粮箱、卸粮滚筒等部件组成。底盘采用全液压驱动,变量泵将发动机输出的机械能转化为液压能,两侧液压泵将液压油传递至液压行走马达,驱动两侧履带轮行走,完成前进及后退动作。

1.1 履带底盘主要参数确定

为尽可能减小对稻茬的碾压,割幅、履带宽度以及轨距均取再生稻种植行距的整数倍,再生稻种植株距通常为250 mm,故将履带宽度设定为250 mm,每次收割9 行,割幅设定为2 000 mm,轨距为1 750 mm。为使整机接地比压≤24 kPa,履带接地长度设定为2 290 mm。为保证机器水田行走时纵向稳定性、转向性能和减少下陷,履带接地长度L与轨距B 的比值应在1.1~1.5 之间,若比值过大再生稻收获机田间转向困难;比值过小影响再生稻收获机作业稳定性,经计算本文再生稻收获机履带接地长度与轨距比值为1.308,底盘参数设计合理,满足稳态转弯条件,再生稻收获机可在田间顺利完成转弯。

1.2 收获作业路径规划

为尽可能降低碾压损失率,本文设计低损失收获方法,如图1 所示。作业时采用逆时针环形收获方法[12],再生稻收获机进入田块后,从田块右下方开始收获作业,首先收获田块右侧第1 行水稻,而后跨越田块行驶至田块左上方收获第2 行水稻,第2行收获完成后跨越田块行驶至田块右侧收获第3 行水稻,进入时,收获机右侧履带准确压入第1 行收获时形成的左侧压痕内,并碾压于压痕内杂余之上,右侧田块的2 次收获作业(第1 行和第3 行)仅形成3条压痕,相较于传统收获方式形成4 条压痕,以履带宽度250 mm 进行计算,碾压损失率降低12.5%。

图1 作业路径规划

预期田块综合碾压损失率为13%,直行碾压损失率、综合碾压损失率计算公式为

式中:

Q1——直行碾压损失率,%;

Q2——综合碾压损失率,%;

b——履带宽度,mm;

Z——割台宽度,mm;

S0——田块总碾压面积,m2;

S1——田块面积,m2。

1.3 工作部件设计布局

工作部件的合理布局可使整机结构紧凑、降低重心、运行稳定性好,能够很好地实现收获机各项功能指标[13]。重心位置是再生稻收获机重要参数之一,对再生稻收获机的动力学性能有着重要影响,主要体现在动力性、越埂稳定性等方面,例如加速、越埂、转向时机身的姿态、转向特性都会受到重心位置的影响;特别是在田间转弯时,重心位置偏移可能导致侧翻事故[14]。

鉴于重心位置对再生稻收获机稳定性的重要影响,需对割台、输送装置、脱粒分选装置、柴油箱、液压油箱、粮箱以及卸粮装置等部件进行合理布局:割台布置于整机正前方;输送装置布置于一侧并与割台相连;考虑收获机整机宽度,驾驶室布置于输送装置旁;脱粒分选装置布置于输送装置后方;粮箱以及卸粮装置布置于驾驶室后方。为降低整机重心,柴油发动机布置于驾驶室下方,对柴油箱、液压油箱设计3 种布局方式:(a)液压油箱前置、柴油箱后置(居左);(b)液压油箱前置、柴油箱后置(居右);(c)液压油箱/柴油箱后置,如图2 所示。

图2 工作部件布局方式

再生稻收获机底盘离地间隙600 mm,重心位置对动力性、越埂稳定性以及通过性均有重要影响。如重心横向偏移,将直接影响履带与田面接触的压力分布情况,从而影响再生稻收获机的牵引附着性能;如重心纵向偏移,将直接影响再生稻收获机横向稳定性。在CATIA 中建立三维模型,将模型导入到RecurDyn 中,对重心位置进行计算,结果如表1 和表2 所示。

表1 再生稻收获机重心位置偏移量

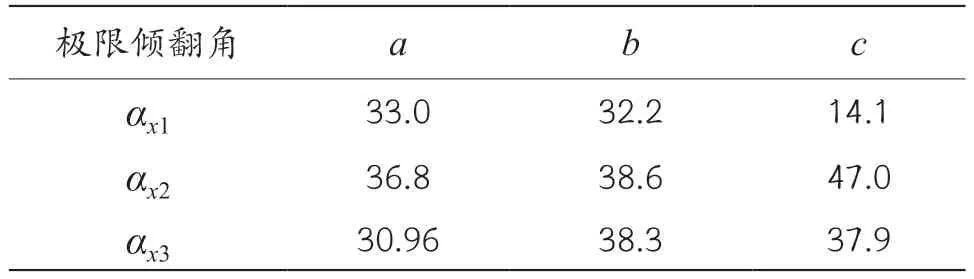

表2 再生稻收获机极限倾翻角 (°)

再生稻收获机的上坡极限倾角αx1、下坡极限倾角αx2和横向侧翻极限倾角αx3计算公式为

式中:

lc——履带最前支重轮和最后支重轮间的距离,mm ;

B——履带的间距,mm。

经计算液压油箱/柴油箱后置再生稻收获机的上坡极限倾角为14.1°,这是由于柴油箱和液压油箱均布置于收获机后方,重心横向偏移量较大造成的;比较3 种布局的横向侧翻极限倾角,液压油箱前置、柴油箱后置时再生稻收获机的横向侧翻极限倾角最大,布局合理,故以此建立履带式再生稻收获机三维模型,如图3 所示。

图3 履带式再生稻收获机三维模型

1.4 行走装置设计及选型

履带主要由橡胶履带、驱动轮、负重轮、张紧轮、张紧装置以及支撑结构等组成。履带齿均匀分布在履带表面,履带齿能够使履带产生更大的附着力,使其在恶劣的土壤环境中拥有更好的行走能力;驱动轮处于履带结构一侧顶点,与液压行走马达通过螺栓固定连接,与橡胶履带啮合,驱动轮用于传递驱动力矩或制动力矩;负重轮位于履带结构的底部,负重轮支撑将橡胶履带紧压在下方,增大与土壤接触面积,增强履带附着力;张紧轮位于履带结构另一侧顶点,可用来调节履带张紧力大小,避免履带发生脱轨。

1.4.1 履带选型

相比钢铁履带,橡胶履带质量轻,转动惯量小,噪声低,接地面积更大,履齿更大,具有更好的水田通过性。

根据履带节距计算公式

式中:

m0——履带轮承载质量,kg。

参照履带规格标准,将参数代入式(6),得节距p=90 mm。

1.4.2 驱动轮设计

驱动轮产生的驱动力矩Ms计算公式为

式中:

Fs——驱动力,N;

rs——驱动轮节圆半径,m。

由式(7)可知,Ms与rs成正相关,为了降低马达受力,提高马达可靠性,应尽量减小驱动轮节圆半径,但驱动轮过小会使履带弯曲挠性应力加大,影响其使用寿命,根据《农业机械设计手册》,驱动轮齿数一般取奇数,本文驱动轮的齿数Zs选定为13。驱动轮节圆直径ds的计算公式为

式中:

p——履带节距,mm;

Zs——驱动轮的齿数。

经计算可得ds=376 mm。

1.4.3 张紧轮设计

本文采用静态张紧装置,即螺栓张紧法,橡胶履带在运动过程中经反复拉伸变形,履带周长会增大,通过调节张紧螺栓可对张紧轮位置进行调节,保证履带有足够的张紧力。

张紧轮节圆计算公式为

式中:

dt——张紧轮节圆直径,mm;

ds——驱动轮节圆直径,mm。

经计算,张紧轮节圆直径为330 mm。

1.4.4 负重轮设计

负重轮的作用是承受整机的质量,所以负重轮应具有强耐磨性和高强度。再生稻收获机在水田作业时,负重轮长期浸在泥水中,为防止泥水进入负重轮损坏轴承,负重轮还需具有良好的密封性能。负重轮的节圆直径计算公式为

式中:

dz——负重轮节圆直径,mm。

经计算,负重轮节圆直径为185 mm。综合上述分析设计,确定履带的参数如表3 所示。

表3 履带底盘参数

2 工作原理

再生稻收获机作业时,拨禾轮转动,将穗头及部分秸秆拨入割台,割刀将稻株切断,由螺旋输送器喂入输送槽中,通过链式输送器送入后方脱粒分选系统。在脱粒分选系统中经脱粒、分离后送入粮仓,秸秆杂余通过位于脱粒分选系统后方的秸秆粉碎装置排出,秸秆粉碎装置出口处安装杂余导向板,使杂余落入右侧履带压痕内,最后由卸粮装置将粮仓内稻谷运出,完成收获作业。

履带式再生稻收获机底盘采用全液压驱动,柴油发动机经联轴器带动液压泵,液压泵将柴油发动机输出的机械能转化为液压能,液压油经多路换向阀使行走液压马达转动,驱动履带行走;通过控制手柄控制再生稻收获机前进、后退和急停;2 台液压泵分别安装操作手柄1、操作手柄2,二者与方向盘联动,通过对操作手柄1、2 的控制,实现再生稻收获机的转弯动作。

3 基于RecurDyn的虚拟样机仿真

基于CATIA 和RecurDyn 建立再生稻收获机虚拟样机模型,在履带子系统中,对驱动轮、支撑轮、履带支架等施加固定及约束来确定各构件间的受力及运动关系[15],单侧履带设置1个驱动轮、6 组负重轮、1个托带轮和1个张紧轮,驱动轮半径188 mm,履带接地长度2 290 mm,履带轨距1 750 mm,履带宽度250 mm,履带子系统构建完成。虚拟样机模型除履带子系统外其余部分不参与运动计算,将其余部分作为一个刚体系统直接从CATIA 导入RecurDyn 中,所有轮系、支撑及履带组成履带子系统,左、右侧履带子系统可以分别设置路面接触参数[16-17]。为旋转副中的驱动轮添加MOTION,通过STEP(TIME,t0,y0,t1,y1 )函数定义驱动轮转速,通过分别调整左、右侧驱动轮的STEP 函数来控制再生稻收获机转弯半径,托带轮以转动副与机体相连,通过移动张紧轮相对位置调节履带张紧力,虚拟样机模型如图4 所示。

图4 虚拟样机模型

图5 为履带式再生稻收获机越障履带张紧力变化情况,再生稻收获机在坚实地面行驶时机体平稳,水平方向速度波动小;在田间行驶时,由于下陷量加大,使机体姿态波动较大,水平方向速度变化明显。从仿真结果看,水田行驶时履带平均沉陷量194.57 mm,机身俯仰变化较为复杂,在上坡及到达坡底后沉陷量进一步加大,这是由于再生稻收获机在上下坡过程中合力方向突然发生变化,履带对土壤破坏加剧,使沉陷量进一步加大,甚至会在坡底处发生陷车。观察履带张紧力波动曲线,在田间路面仿真过程中,履带张紧力变化曲线震荡幅度较大,张紧力变化程度加剧,履带震动加剧,多次出现瞬时张紧力波峰波谷,仿真现象与实际试验情况相符。

图5 虚拟样机仿真结果

4 田间试验

采用本团队自主研制的再生稻收获机进行田间试验。试验于2022 年3 月20 日在华南农业大学增城教学试验基地试验田进行,土壤质地为壤土,含水率27.3%,坚实度83.4 kPa。

收获试验参照国家行业标准NY/T 498-2013《水稻联合收获机作业质量》,对收获机作业质量进行评定。选取相邻田块作为试验组与对照组。2 台收获机同时作业,收获速度、方向均相同,收获完成后对比本文履带式再生稻收获机和洋马YH1180 稻麦联合收获机收获情况。测量项目包括①留茬高度。收获完成后,采用卷尺对稻株留茬高度测量,共取20 点并取平均值;②履带压痕宽度。以未被压到的土壤表层为基准面,测量履带压痕宽度,任取每条车辙轨迹内10个位置,测量履带压痕宽度,并取平均值;③综合碾压率。测量整块田碾压面积,计算田块综合碾压率。

图6 田间试验

田间试验结果如表4 所示,通过对比发现履带式再生稻收获机在碾压率及通过性等方面均优于普通收获机,可有效提高再生季产量。

表4 试验结果

5 结论

1)针对普通履带式收获机碾压率大的问题,设计了一种履带式再生稻收获机,确定了底盘结构并规划设计路线,进一步降低了碾压率;对再生稻收获机工作部件布局方式进行设计计算,确定了最优布局方式。

2)使用RecurDyn 进行虚拟样机仿真分析,仿真结果表明,底盘结构合理,在田间复杂环境中具有较强的通过性。

3)与洋马YH1180 稻麦联合收获机进行对比试验,结果表明,碾压率降低40%,优势明显,可为再生稻收获机研究提供一定参考。