SiC颗粒增强汽车零件铝基复合材料的制备及性能*

谢娟烘,史国剑

(广东理工学院 智能制造学院,广东 肇庆 526100)

复合材料是指由有机类聚合物、无机类非金属或金属等几类不同相材料通过复合工艺制备的新型材料[1-2],既能保持各组成材料的特色,又可以通过设计使得各组分性能协同补充,从而获得了原始单组分材料无法存在的属性。聚焦各类复合材料[3-5],铝基材料是较为特殊的,其表征出低热膨胀系数、高比强度、高比模量等特性,引起了研究人员的注意。颗粒增强相铝基复合材料,是今后材料研究的新方向,这也是这一增强相颗粒的优势特性,如耐磨性能、低膨胀系数等,其在军事工业、地面/移动通讯电子设备、汽车电子材料等领域均在大力发展[6-8]。

王涵等[9]采用等温热压缩实验研究不同变形条件下原位TiB2颗粒增强7075型(属于Al-Zn-Mg-Cu系超硬铝)铝基复合材料的热成形行为,材料在低温和高应变速率下的主要损伤机制是颗粒断裂和界面脱黏,而在高温和低应变速率下主要是基体的韧窝断裂。范才河等[10]在制备技术上,引入了喷射成形技术,实现了7A04型(属于Al-Zn-Mg-Cu系超硬铝)铝合金制备,同时以此为基础,将玄武岩颗粒作为增强相,制备出了增强7A04铝合金,进一步把握增强7A04铝合金的屈服强度参数,最大值为667 MPa,相对未增强材料,增幅10.4%,关注极限拉伸强度参数,最大值为696 MPa,相对未增强材料,增幅10.1%。Wang等[11]采用选择性激光熔化(SLM)方法成功制备了高熵合金(HEA)颗粒增强的铝基复合材料,由于HEA相的存在和高位错密度,使用优化参数制造的复合材料具有高强度(888~914 MPa)。张孙艺等[12]选定CeO2颗粒作为增强相,引入的是搅拌摩擦技术,实现了5083型(属于Al-Mg-Si系合金)铝基复合材料的制备,在基体中,CeO2颗粒所呈现出的分散程度随着加工道次的增加而增强,添加CeO2颗粒可以提高材料的硬度和耐磨性。Su等[13]采用固液混合浇注结合超声处理制备纳米Al2O3/2024型(属于Al-Cu-Mg系合金)复合材料,所得复合材料具有细晶粒微观结构、合理的Al2O3纳米颗粒在基体中分布和低孔隙率,与基体相比,质量分数为1%的纳米Al2O3/2024复合材料的极限抗拉强度和屈服强度分别提高了37%和81%。陈云等[14]采用超声辅助机械搅拌工艺制备了纳米TiN颗粒含量为0.3%(质量份数)的TiN/Al-5Cu-0.5Mn铝基复合材料,晶粒尺寸由182.74 μm降低至69.61 μm,颗粒团聚平均尺寸也从197.08 nm减少至173.92 nm。制备的Al-5Cu-0.5Mn复合材料的屈服强度、抗拉强度、硬度相比Al-5Cu-0.5Mn基体合金分别增加了16.73%,14.99%和11.68%。

本文采用粉末冶金工艺,以SiC颗粒为增强相制备出铝基复合材料,经由对该材料的密度分析、硬度、力学等诸多方面的性能分析,分析了烧结温度、时效时间、SiC颗粒体积分数对这一材料的影响,基体选定为铝或铝合金,选用SiC来作为增强颗粒,依据设计的规定,按照特定比例,优化其分布,打造材料复合,其所具有的性能是单一金属不可能具有的,本文中笔者分析了烧结温度等工艺参数对SiC颗粒增强铝基复合材料的性能产生的影响,为制备高性能金属基复合材料提供了参考。

1 实验部分

1.1 原料

SiC颗粒:XY-SIC-10,粒径为10.4 μm,质量分数不小于99.9%,上海巷田纳米材料有限公司;铝粉:JHA47,粒径为47.4 μm,质量分数不小于99.8%,湖南金昊新材料科技股份有限公司;铜粉:TL-CD40,粒径为45.2 μm,质量分数不小于99.7%,铜陵铜基粉体科技有限公司;无水乙醇:化学纯,500 mL,质量分数不小于99.5%,国药集团化学试剂有限公司。

1.2 仪器及设备

FA1004型电子天平:上海恒平科学仪器有限公司;HBS3000-312型显微硬度计:莱州市蔚仪试验器械制造有限公司;CMT5105型电子万能试验机:苏州检卓仪器科技有限公司。

1.3 实验过程

将一定量的三种粉末倒入研钵中,加入无水乙醇作为分散剂,均匀研磨约1~2 h,混合均匀后烘干,然后将粉末装入直径为60 mm圆柱形模具中进行压制,压力为200 MPa、保压时间为1 min,结束后将压坯放入高强石墨热压模内,烧结过程中通过改变烧结温度来研究工艺参数对复合材料性能影响,本实验采用箱式电阻炉对复合材料完成基础的热处理操作,而这主要是经由固溶强化及析出强化等手段,来提升这些材料的性能。

1.4 分析及测试

硬度按照GB/T 231.2—2002进行测试;屈服强度按照GB/T 232—2010进行测试;拉伸强度按照GB/T 228.1—2010进行测试;密度根据阿基米德排水法测试计算获得:使用天平称量样品在空气中质量m1,放入蒸馏水中称量质量m2,根据排水法等体积获得样品的密度为ρ样品=m1×ρ水/m2。

2 结果与讨论

2.1 烧结温度对密度影响

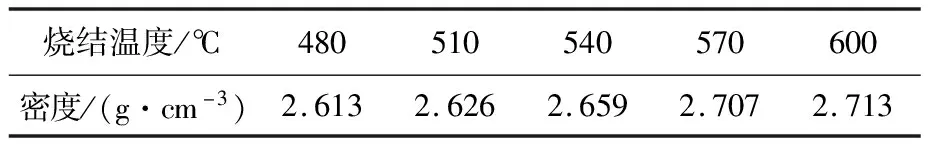

表1是烧结温度对所制备样品密度的影响。从表1可以看出随着烧结温度升高,对应样品密度也表现出正相关增加趋势。这是因为随着烧结温度的升高,样品中孔洞减少,由于固相烧结工艺本质上就是一个热力学过程,提升烧结温度可以加速推进原材料中原子扩散,从而减少孔洞数量,改善界面结合强度,所以能够提升材料的密度和力学性能。

表1 烧结温度对于样品密度的影响

2.2 烧结温度与时效时间对硬度的影响

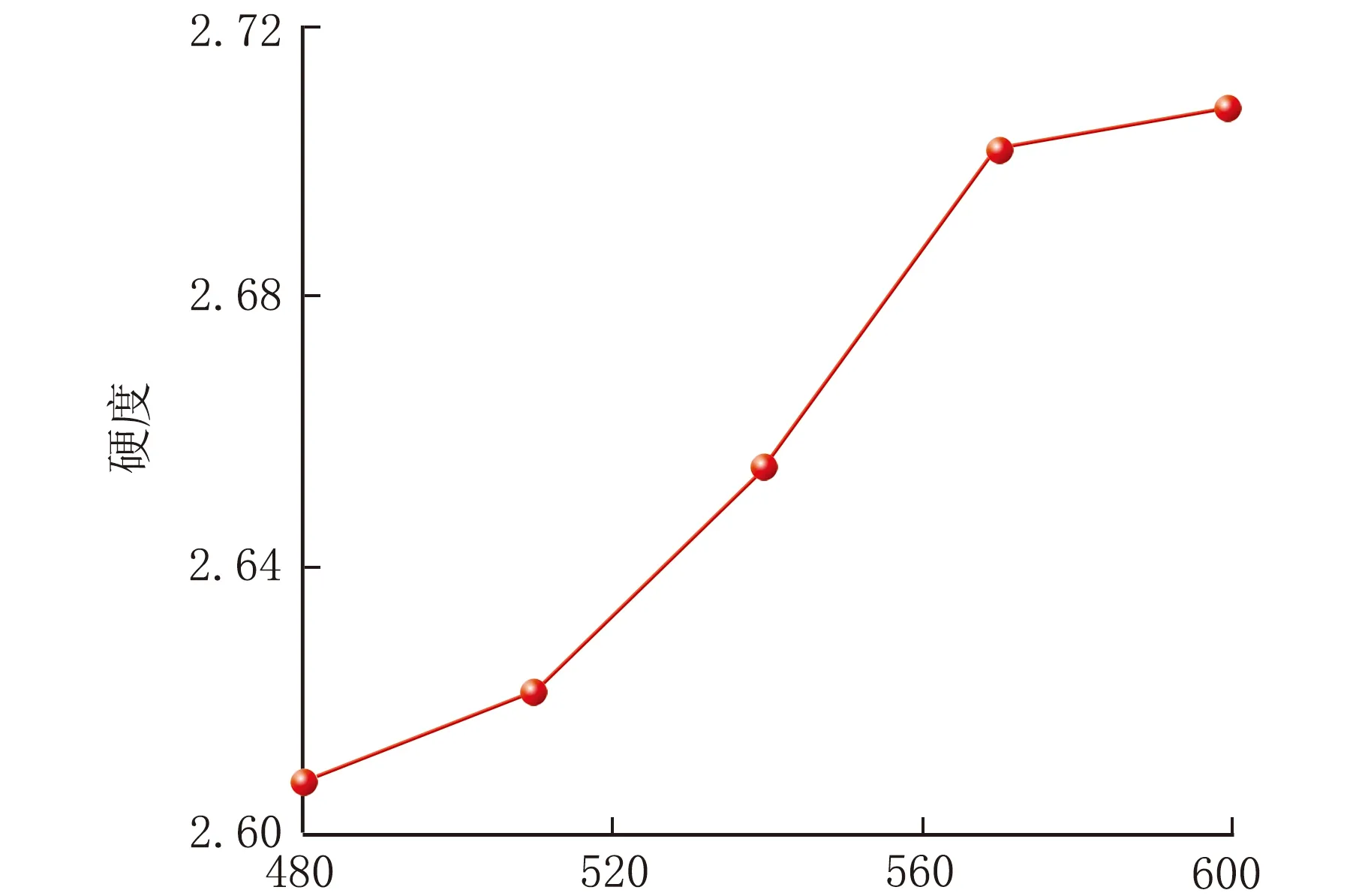

图1是不同烧结温度对应样品布氏硬度变化曲线。

烧结温度/℃

从图1可以看出,所制备复合材料硬度随着烧结温度的升高而增加,强化源在这里以SiC为主,观察烧结变形状况,温度参数提升的情况下,SiC颗粒与铝基体会进行更好的结合,而结合越充分,其强度也会正向增加。对于外部载荷而言,其会通过铝基体,继而传递给SiC颗粒。随着烧结温度的升高,基体材料中的空洞数量减少,SiC颗粒和金属Al之间的界面结合强度得到增强,进而促使了材料硬度的增加。

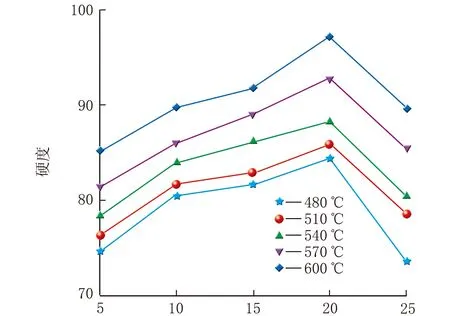

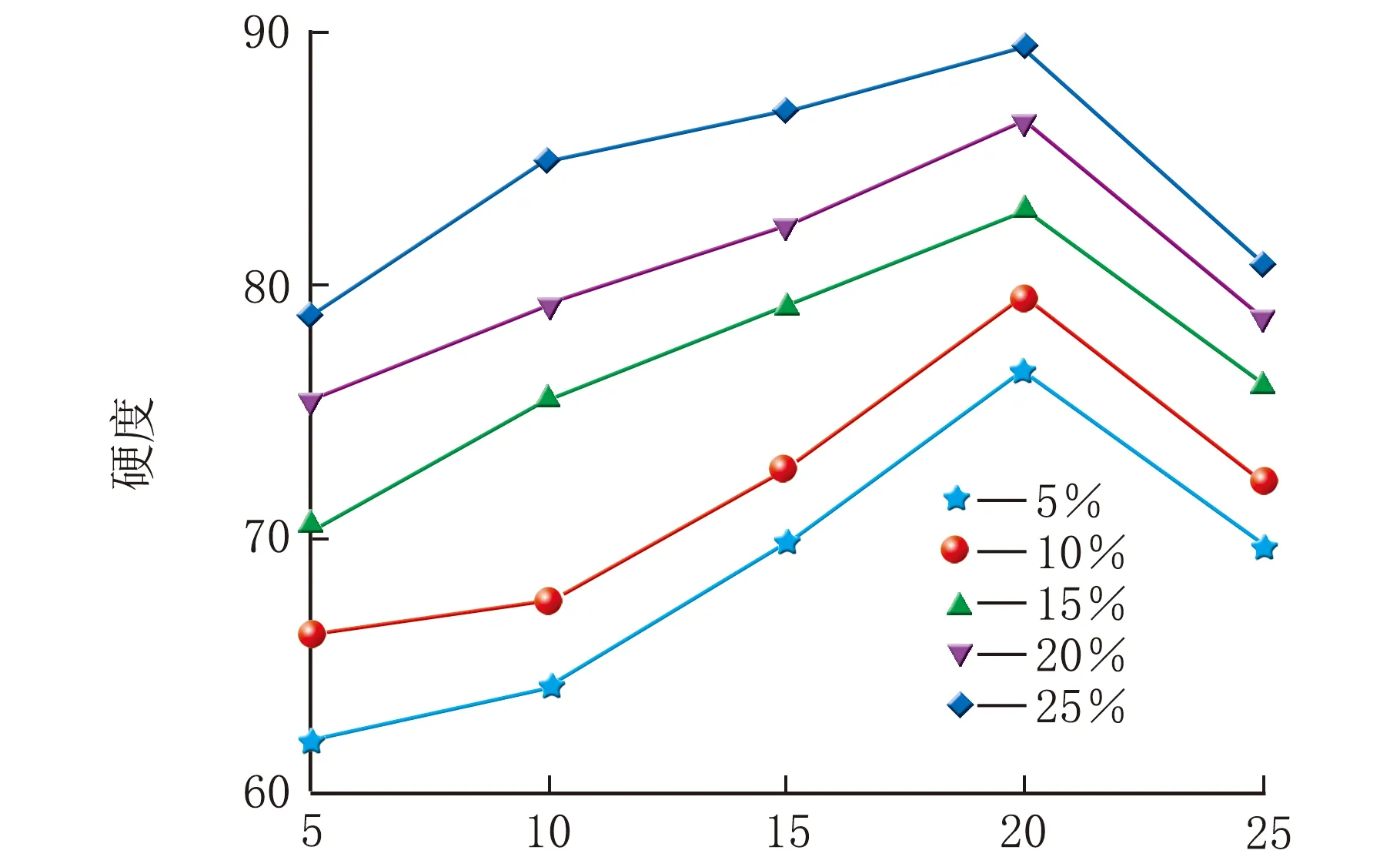

图2样品不同时效时间之后的硬度曲线。由图2可知,所有时效时间下样品布氏硬度都会伴随烧结温度的增加而有所升高。样品硬度会随着时效时间延长而增加,在20 h达到最大值,之后会减小。研究表明,AlCu合金中的时效序列为G.P.区→θ″相→θ′相→θ相[15-16]。观察时效峰值,其硬度值在这时取最大值,后面硬度便开始表现出下降态势,原因是θ相形成[17]。

时效时间/h

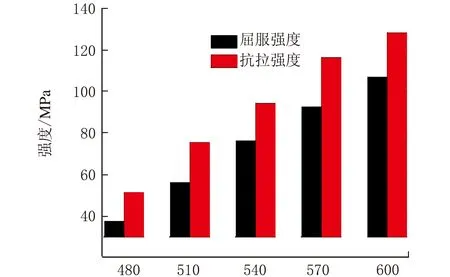

2.3 烧结温度对力学性能影响

图3是不同烧结温度对应复合材料样品的屈服与抗拉强度。从图3可以看到,材料的屈服强度和拉伸强度随着烧结温度升高而增大,当外加应力或者是位错而直接导致的局部应力达到临界值后,SiC颗粒在这种情况下会有所断裂,进而强化该复合材料。如果SiC颗粒与铝基体之间只有很低的结合强度,复合材料在受到较小的外加应力下,便可能会由于界面脱黏而失效,因此提升界面结合强度是改善复合材料力学性能的方式之一。而通过烧结过程中烧结温度的调整则可以有效的改善材料的力学性能,这是因为烧结温度的提高,基体材料中的孔洞数量降低,增强相SiC颗粒和基体Al材料件的界面结合强度获得提升,进行力学性能也获得增强。

烧结温度/℃

2.4 体积分数与时效时间对硬度影响

图4是复合材料硬度随SiC颗粒体积分数和时效时间的变化曲线。从图4可以看出,布氏硬度伴随体积分数的增加而有所增加,伴随时效时间的增加则先增后减。硬度随着颗粒体积分数的增加而增大,这与以前的研究结果是一致的,SiC颗粒体积分数取值在一定区间内增加,其与基体表面接触面积增加,能够承载更多的载荷。与时效时间所表现的规律与图2是一致的,即时效的峰值出现在20 h,之后会减小。研究表明,AlCu合金中的时效序列为G.P.区→θ″相→θ′相→θ相[15-16]。观察时效峰值,其对应硬度取值,此时也表现为极大值,后面硬度出现下降态势,原因在于θ相形成[17]。

时效时间/h

2.5 体积分数与时效时间对力学性能影响

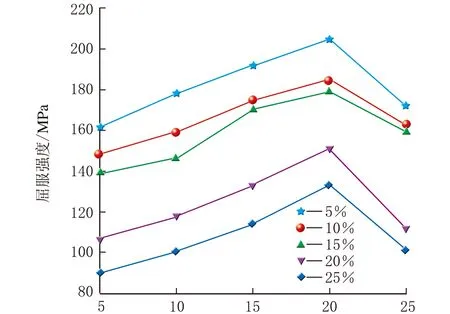

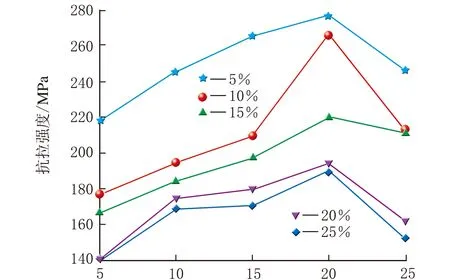

图5和图6分别是复合材料屈服强度和抗拉强度随SiC颗粒体积分数和时效时间关联曲线,在体积分数参数提升的条件下,屈服强度、抗拉强度会有所下降,在时效时间增加时,复合材料强度首先表征出提升态势,在峰值后,会呈现出下降态势,峰值对应的时效,具体是20 h。

时效时间/h

时效时间/h

对于复合材料而言,其弹性变形中的载荷,大部分都会施加给SiC颗粒,当载荷增加时,更多应力会集中分布在SiC颗粒与孔洞,材料首先是微塑性变形。若持续增大载荷,SiC承载的应力将会进一步提升。铝基体材料中的SiC颗粒,所具备的失效应变是偏低的,在接近抗拉强度时,便会在力的作用下开裂。若SiC颗粒本身的体积分数相对较大,其开裂出来的颗粒数量,自然也就更多。对于拉伸变形,一旦SiC颗粒开裂,SiC颗粒的承载能力会大幅削弱,还可能会诱发裂纹,影响材料本身的强度。

3 结 论

在对铝基复合材料进行制备的时候,以SiC颗粒为增强相,通过分析其特性,引入粉末冶金技术,以及全面分析材料性能,基于力学、密度、硬度分析等方法,提取出最适宜的SiC颗粒体积分数、时效时间等这些相关的指标。

(1)在烧结时间部分:让烧结温度参数增加,对于降低孔洞、强化原子扩散,优化界面强度存在积极作用,材料硬、密度指标均会增长,因此密度和硬度随着烧结时间增加而增加,硬度随着时效时间先升高后降低,在温度600 ℃,时间20 h时具有最大值97.228 N/mm2,屈服和抗拉强度也与温度变化成正比。

(2)在SiC颗粒体积分数部分:增加体积分数,其抗拉强度、屈服强度表征出下降态势,但硬度指标,其与该参数保持正向相关性。聚焦硬度、强度均随时效时间先增加后减少,最大值出现在体积分数为25%,时间为20 h处89.263 N/mm2,屈服和抗拉强度在5%体积分数时最大值为205.087 MPa和277.956 MPa。