改性竹炭/丁苯橡胶复合材料的制备及其性能

欧阳娜

(1.黎明职业大学 新材料与鞋服工程学院,福建 泉州 362000;2.实用化工材料福建省高校应用技术工程中心,福建 泉州 362000)

丁苯橡胶(SBR)是目前应用量最大的合成橡胶,有良好的加工性、热老化性和耐磨性,可与天然橡胶及多种合成橡胶并用,广泛用于轮胎、胶鞋及各种橡胶制品中[1]。但纯胶物理机械性能较差,需要加入补强剂才能使用。目前,最常用的补强剂为炭黑,炭黑的生产依赖于石油工业,价格不稳定。近年来,一些新型的填料如蒙脱石以及可再生的稻壳、淀粉、甲壳等生物质填料在橡胶中的应用受到了众多学者的关注[2-3]。

生物炭是由含碳的生物质原料通过热解制成的木炭,已用于橡胶材料领域中[4]。竹子是一种纯天然、成本低廉的自然资源,以三年生长期以上的高山毛竹为原料,经高温烧制可得到竹炭[5]。竹炭具有疏松多孔的结构,其分子细密多孔,质地坚硬,有很强的吸附能力,作为吸附材料已有广泛应用[6]。竹炭中碳含量高,表面带有—COOH和—OH等活性基团,有研究表明其可作为填料部分替代橡胶中的炭黑、白炭黑等传统填料[7]。

本文以偶联剂改性的竹炭粉作为填料,将其填充到丁苯橡胶中,制备出竹炭/丁苯橡胶复合材料。研究竹炭作为填料对复合材料性能的影响,为竹炭在橡胶材料中的应用提供依据。

1 实验部分

1.1 原料

竹炭:浙江建中竹业科技有限公司;氧化锌(ZnO):分析纯,西陇化工股份有限公司;硬脂酸(St):福州开发区成海化工有限公司;钛酸酯偶联剂:工业级,靖江市康高特塑料科技有限公司;促进剂TMTD:工业级,嘉力化工有限公司;硫磺:工业级,西陇化工股份有限公司;防老剂4010NA:工业级,宁波艾克姆新材料股份有限公司。

1.2 仪器及设备

电子天平:梅特勒-托利多仪器(上海)有限公司;高速混合机:SHR-10A型,南京金吉机械设备有限公司;开炼机:SXK1160X320型,中国福建永春轻工机械厂;平板硫化机:450×450型,中国浙江湖州东方机械有限公司;硫化测试仪:UR-2030SD型,优肯科技股份有限公司;万能试验机:CMT-6203型,美斯特工业系统有限公司;邵尔A硬度计:GS-701N702N型,日本得乐有限公司;DIN磨耗试验机:TSB009型,东莞泰仕特测试设备有限公司;扫描电子显微镜(SEM):Zeiss Sigma 300型,德国卡尔·蔡司股份公司。

1.3 实验基础配方

基础配方(以质量份计)为:SBR 100;ZnO 3;St 3;防老剂4010NA 2;促进剂TMTD 1.5;硫磺 1.5;钛酸酯偶联剂 2。

1.4 试样制备

将竹炭、钛酸酯偶联剂在高速混合机中混合均匀,制得改性竹炭。用开炼机按配方顺序加入各个质量份配方(SBR 100、改性后竹炭0/5/10/15/20/25、ZnO 3、硬脂酸 3、防老剂4010NA 2、促进剂 1.5、硫磺 1.5),对胶料进行混炼(辊距为2 mm时,胶料过辊10次,辊距为1.5 mm时包辊),采用两面三刀、打三角包、薄通等方法进行炼胶,使其混炼均匀[8]。完成混炼后,在室温下停放12 h,用无转子硫化仪测出其硫化曲线。计算出其焦烧时间(t10)、工艺正硫化时间(t90),然后采用平板硫化仪进行硫化,硫化后的制品保存备用。

1.5 性能测试

硫化特性测试:按照GB/T 16584—1996《橡胶用无转子硫化仪测定硫化特性》规定的方法进行测试,混炼胶停放后,在温度为150 ℃条件下进行测试,记录数据。

力学性能测试:按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》规定的方法进行测试,记录其最大拉力、断裂时长度、拉伸强度、断裂伸长率[9]。

硬度测试:按照GB/T 531.2—2009《硫化橡胶或热塑性橡胶 压入硬度试验方法 第2部分:便携式橡胶国际硬度计法》测定,每个试样测定三次,取平均值。

DIN磨耗测试:按照GB/T 9867—2008《硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)》测定,每个试样测定三次,取平均值。

表面形貌分析:样品断面溅射喷金,观察其表面形貌。

2 结果与讨论

2.1 竹炭对硫化性能的影响

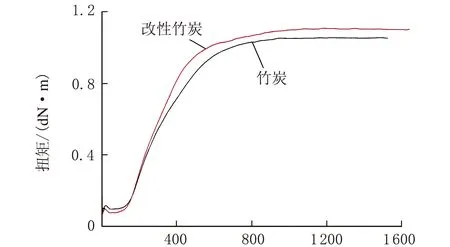

图1和图2分别是添加竹炭与改性竹炭的SBR混炼胶硫化曲线图和添加竹炭与改性竹炭的SBR混炼胶硫化速率图。

t/s

t/s

从图1和图2可看出,在SBR混炼胶中添加改性竹炭后,其硫化速率及硫化特性均有提高。其原因是:竹炭改性后,表面的钛酸酯偶联剂结构中存在的羟基、氨基,改善了与SBR胶的相容性,因而硫化速率及硫化特性均有所提高。与文献中添加传统补强剂工业炭黑N330的丁苯橡胶的硫化性能相当,说明竹炭作为一种生物质补强剂可缓解生产炭黑补强剂所带来的环境保护压力。

2.2 改性竹炭用量对SBR硫化性能的影响

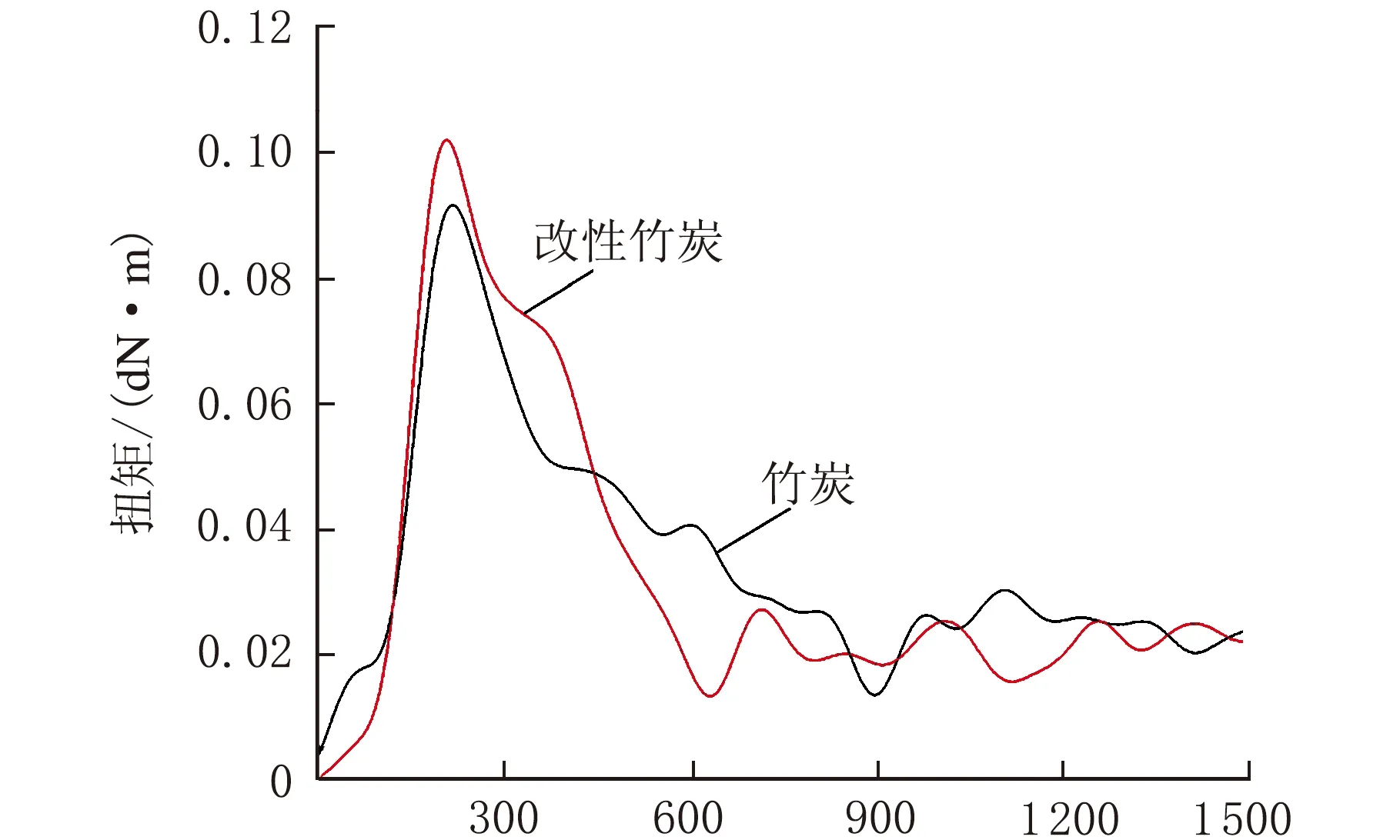

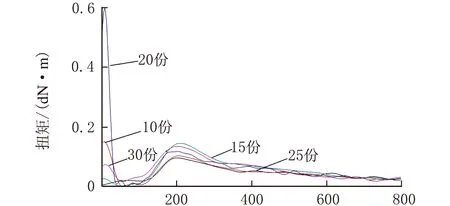

保持其他物料用量不变,研究不同质量份数(分别为10、15、20、25、30份)的改性竹炭对SBR硫化性能的影响,结果如图3和图4所示。

图3、图4及表1分别是不同用量改性竹炭的SBR混炼胶的硫化曲线图、添加不同用量的SBR混炼胶的硫化速率图、添加不同用量改性竹炭的SBR混炼胶的硫化特性参数。从图3、图4及表1可看出,在SBR混炼胶中添加改性竹炭后,其硫化速率及硫化特性均发生明显变化。当改性竹炭的质量份为20份时混炼胶的硫化速率最快,其t90为535 s比添加其他份数的混炼胶快了60~180 s,其扭矩差值ΔM比添加10份、15份改性竹炭的混炼胶均有一定的提高。随着竹炭份数的增加,混炼胶的最大扭矩(MH)、ΔML呈现先增大后减小的趋势,这主要原因是:改性竹炭表面的偶联剂与橡胶分子链发生了一定的化学作用;改性竹炭添加到SBR胶中,与基体相容性较好,可均匀分布于SBR胶的分子链之间,使整个SBR胶的体积增大,在交联键不变的情况下,SBR胶在硫化平坦时,ΔMH表现为随改性竹炭份数的增加而先增大后减小[10]。竹炭份数超过20份时,在橡胶中的分散均匀程度下降,不利于形成复合材料。

t/s

t/s

表1 添加不同量改性竹炭的SBR混炼胶的硫化特性参数(150 ℃)

2.3 不同竹炭粒径对竹炭/SBR复合材料力学性能的影响

图5为不同竹炭粒径对竹炭/SBR复合材料力学性能的影响。

竹炭粒径/μm

由图5(a)和(b)可知,随着竹炭粒径的增大,复合材料的拉伸强度及断裂伸长率都呈现先上升后下降的趋势。在偶联剂添加量不变化的情况下,竹炭的粒径越小,比表面积越大,因此与SBR橡胶的接触的面积就越大,填料与基体材料之间的相容性较好,结合胶比例越高,复合材料的有效硫化程度也越高,故而材料的拉伸强度提高[11]。同时,结合胶并没有参与硫化,还可以起到对抗拉伸的作用,因此断裂伸长率也提高。当竹炭粒径小于109 μm时,拉伸强度及断裂伸长率均较低,粒度过小时,竹炭在SBR橡胶中容易团聚,分散较为困难。综合图5可看出,竹炭粒径为109 μm时,复合材料的力学性能最佳,拉伸强度为15.5 MPa,断裂伸长率为447%。

2.4 不同改性竹炭用量对改性竹炭/SBR复合材料力学性能的影响

图6为不同改性竹炭用量对改性竹炭/SBR复合材料力学性能的影响。

竹炭份数/份

由图6(a)可以看出,改性竹炭质量从10份增加到20份时,改性竹炭/SBR复合材料的拉伸强度逐渐增加,20份时达到最大值,说明随着改性竹炭用量的增加,基体橡胶与改性竹炭有效接触面积增加,偶联剂改性后的竹炭与SBR橡胶的相容性得到提高,充分发挥了改性竹炭的补强作用,因此复合材料的力学性能也随之提高[12]。由图6(b)可知,随着改性竹炭添加量的增加,复合材料的断裂伸长率与拉伸强度的变化规律类似,在20份时,断裂伸长率达到最大值,当添加量超过20份时,能与橡胶有效结合的竹炭份数有限,多余的竹炭使得复合材料的有效硫化程度变低,导致断裂伸长率下降,使得复合材料的综合力学性能降低。

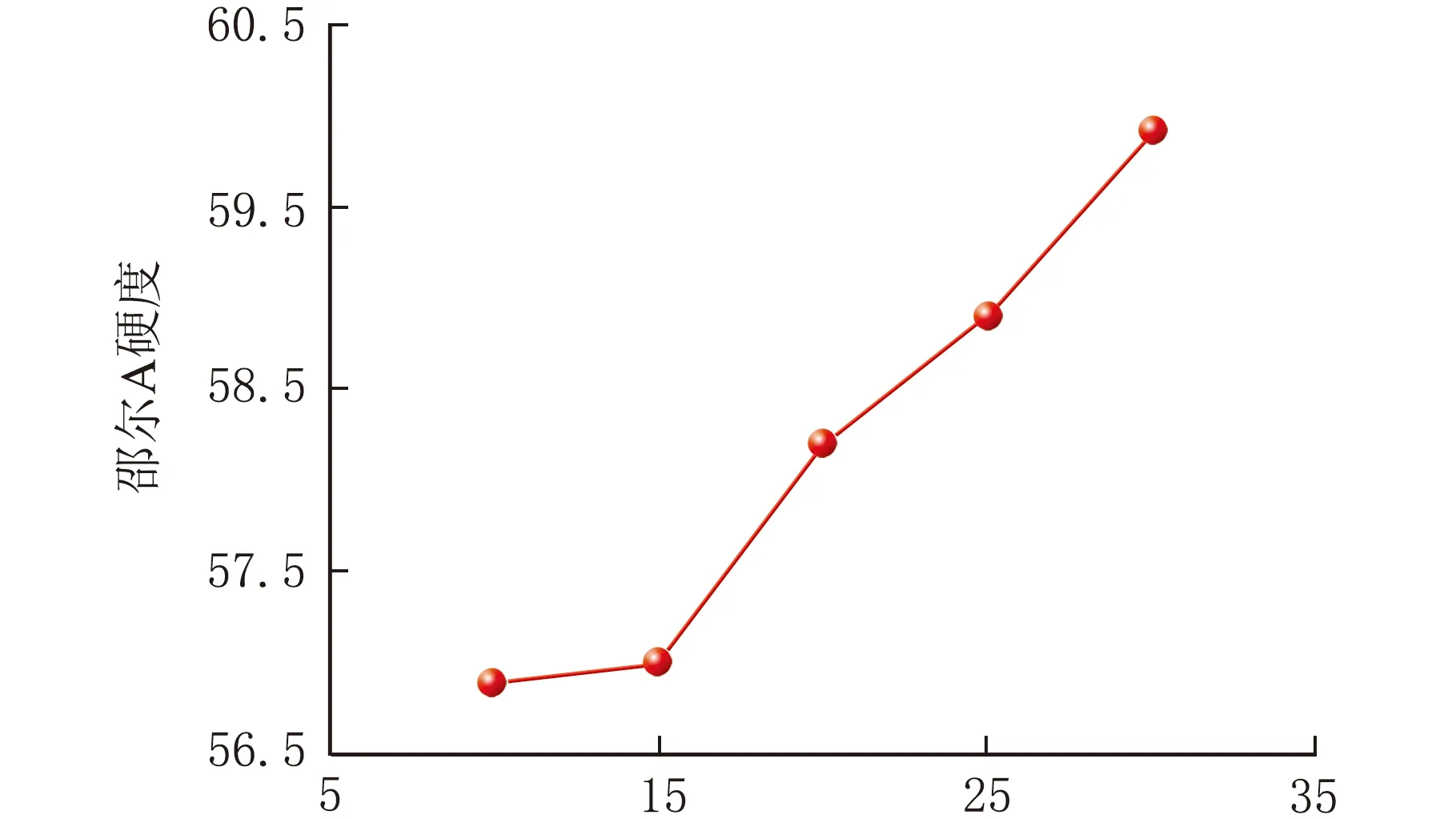

2.5 不同竹炭用量对改性竹炭/SBR复合材料硬度的影响

图7为不同竹炭用量对改性竹炭/SBR复合材料硬度的影响。

竹炭份数/份

由图7可见,随着改性竹炭份数的增加,复合材料的硬度得到了明显的提高。当改性竹炭的质量从10份增加至30份时,邵尔A硬度从56.9升高至59.9。这说明改性竹炭作为填料来使用可以提高橡胶的硬度。加入改性竹炭粒子可产生体积效应,使复合材料中含胶率下降,进而提高复合材料的硬度。添加竹炭的丁苯橡胶复合材料硬度与添加其他填料的复合材料硬度值相近,说明竹炭也可作为一种填料来代替传统的碳酸钙、炭黑等填料[13]。

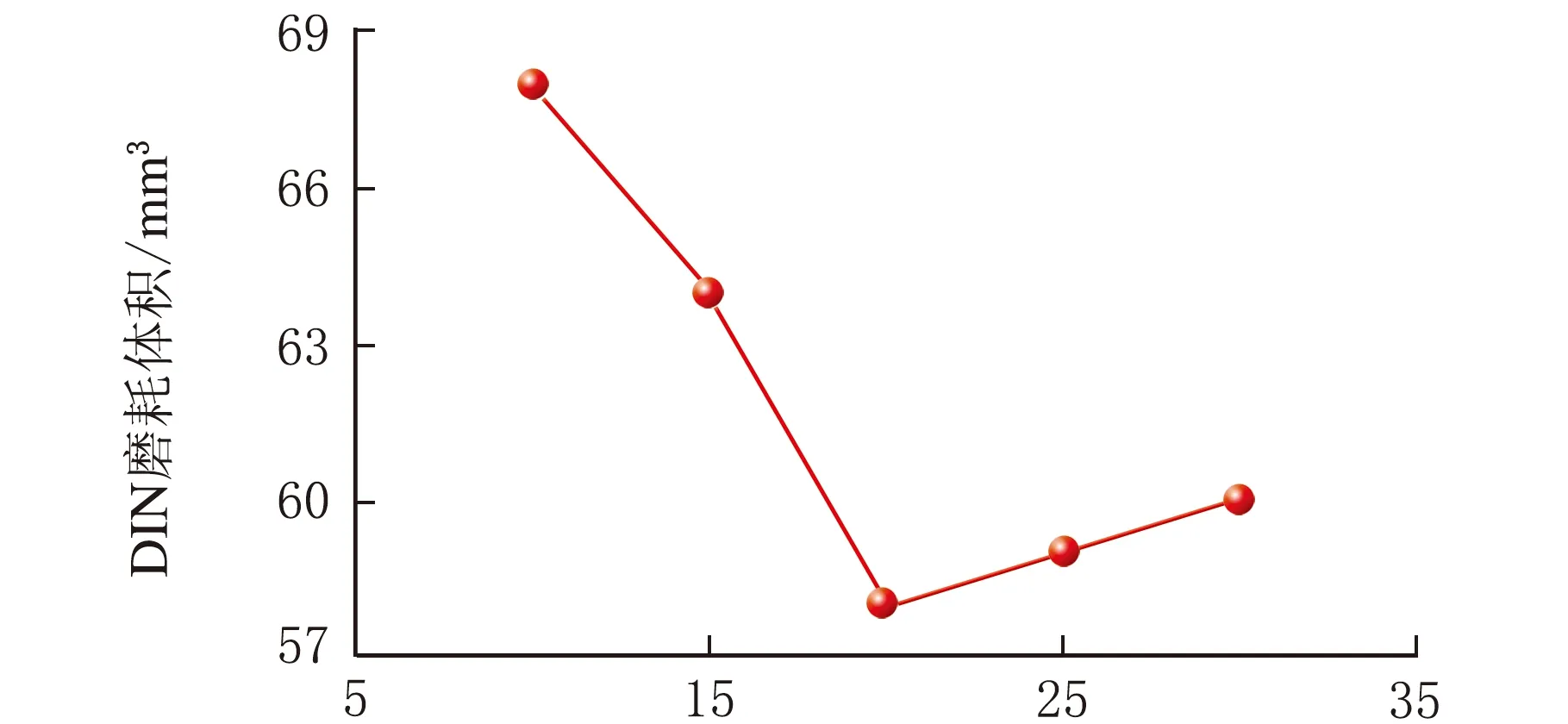

2.6 不同竹炭用量对改性竹炭/SBR复合材料DIN磨耗性能的影响

图8为不同竹炭用量对改性竹炭/SBR复合材料DIN磨耗性能 的影响。

竹炭份数/份

从图8可以看出,复合材料的DIN磨耗值随着改性竹炭用量的增加先降低再升高,改性竹炭用量在20份时磨耗最小,此时复合材料耐磨性能最佳。一方面,橡胶材料的耐磨性和材料本身的内聚力有关,包括复合材料的拉伸强度和断裂伸长率等性能,另一方面,还与橡胶材料的配方设计有关。随着改性竹炭用量的增加,竹炭粒子之间可能会出现团聚现象,在橡胶基体中的分散均匀度下降,从而影响其DIN磨耗性能[14]。

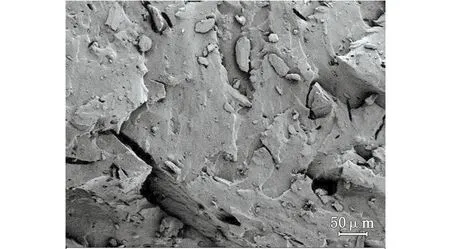

2.7 竹炭/SBR和改性竹炭/SBR复合材料的形貌分析

图9(a)为添加20份未改性竹炭的丁苯橡胶复合材料放大500倍的扫描电镜图,图9(b)为添加20份改性竹炭的丁苯橡胶复合材料放大500倍的扫描电镜图。

(a)竹炭/SBR

从图9可以看出,添加未改性竹炭的复合材料表面可观察到较大的颗粒状物质,表面不够平整;而添加经偶联剂改性竹炭的复合材料表面较为连续平整,竹炭与橡胶基体材料的胶合较为紧密。这说明偶联剂改性竹炭后,可以促进填料与基体材料之间的相容性,提高界面之间的结合强度,这与前面所得力学性能结果相一致。

3 结 论

(1)经偶联剂改性的竹炭可作为填料及颜料应用于丁苯橡胶,拓宽了竹炭的应用范围。

(2)在SBR混炼胶中添加改性竹炭后,其硫化速率及硫化特性均有提高,添加20份时混炼胶的硫化效果最好。

(3)改性竹炭的粒径大小、添加量等因素会影响复合材料的拉伸性能、断裂伸长率等性能,粒径大小以109 μm为最佳,添加量以质量份20为最佳。

(4)扫描电镜分析结果表明,经偶联剂改性后,竹炭与橡胶基体材料的相容性得以改善,可以较为均匀地分散在丁苯橡胶中。