混杂纤维混凝土与既有混凝土的粘结斜剪性能试验研究

夏冬桃,李欣怡,吴 昊

(1.湖北工业大学土木建筑与环境学院,湖北 武汉 430068;2.长江航务管理局机关事务中心,湖北 武汉 430014)

混凝土结构长时间在外界因素的影响下,受到环境的侵蚀以及不同程度的破坏,其耐久性以及承载能力随之下降。在工程建设和应用过程中,对于年久失修以及不再满足使用要求的建(构)筑物、路面、桥面等,应进行混凝土的修补和加固改造,使其满足规范的安全使用性能。在建筑结构的加固、翻新或新建过程中经常遇到疏松部分露出坚实的混凝土或砂浆,以及长期磨损或碰撞下混凝土结构出现掉角、断裂等问题[1],当对其进行修补或加固时,需要新老混凝土界面具备较好的粘结力;其粘结性能的情况直接反映修补加固的成功与否[2-3]。因普通混凝土抗拉性能和抗裂性能较差,普通混凝土与既有混凝土界面粘结强度较低,导致粘结的质量和加固效果较差。

掺入纤维是改善水泥基复合材料强度和韧性的有效途径之一[4],混凝土的力学性能和耐久性能随着掺入纤维量增加而提高,性能不同的纤维对混凝土的改性优势得到充分发挥并产生互补叠加效应[5-6]。目前对于单掺纤维混凝土作为新混凝土已经取得一定研究成果,掺入一定量的纤维及使用界面剂能够提高新老混凝土的粘结斜剪强度及粘结性能[7-13],但是关于混杂纤维增强混凝土作为补强混凝土的研究尚不多见。从性能、应用和经济上综合考虑,选用高弹性模量的钢纤维和低弹性模量的聚丙烯纤维,两者优势互补所产生的混杂效应能有效提高混凝土的阻裂和增韧性能。为更好地延长混凝土结构的寿命,提高结构修补加固的质量,降低修补成本,从而符合“绿色建筑”可持续发展的要求,笔者通过开展混杂纤维增强混凝土与既有混凝土的粘结斜剪性能试验研究以及粘结面微观界面的分析,研究如何提高新老混凝土界面粘结强度,进而为混凝土结构加固补强提供借鉴。

1 试 验

1.1 原材料

参照《纤维混凝土应用技术规程》(JGJ/T 221—2010)[14]选用原材料。水泥采用湖北“华新牌”P.O 42.5普通硅酸盐水泥;粗骨料采用粒径5~25 mm的连续集配碎石;细骨料采用细度模数为2.6的河砂;矿渣粉为武汉微神科技有限公司生产的P8000系列超细矿渣粉,取代率为20%;减水剂为高效聚羧酸减水剂,减水率为24%~26%;试验用水为普通自来水;界面剂为Sika公司生产的32N&LP的双组份环氧界面剂。

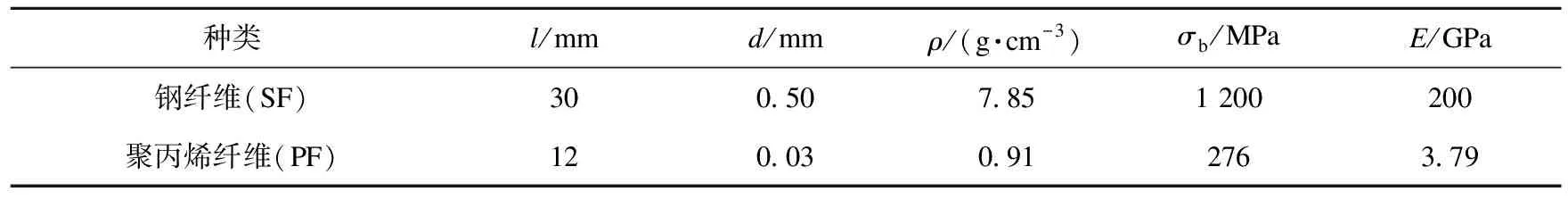

试验所用的纤维:武汉新途工程新材料科技有限公司生产的多锚固点钢纤维(SF)和美国“杜拉”牌聚丙烯单丝纤维(PF),纤维性能指标见表1。

表1 纤维参数

1.2 试验配合比

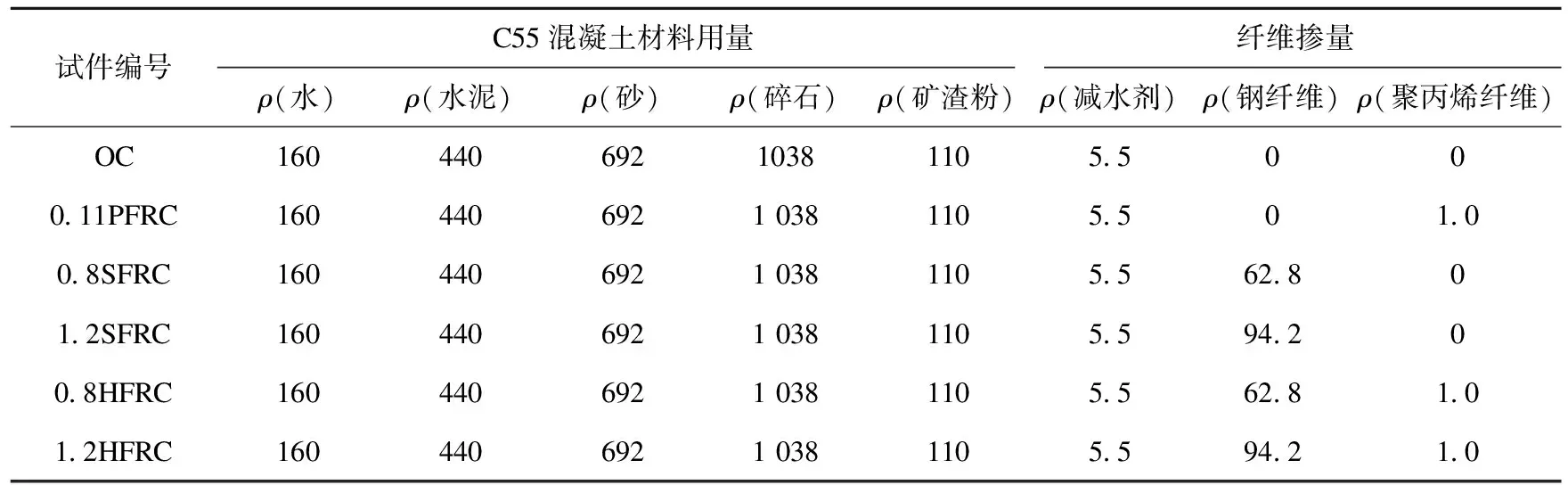

表2 既有混凝土配合比

表3 新浇混杂纤维混凝土配合比及纤维掺量

1.3 试件制作

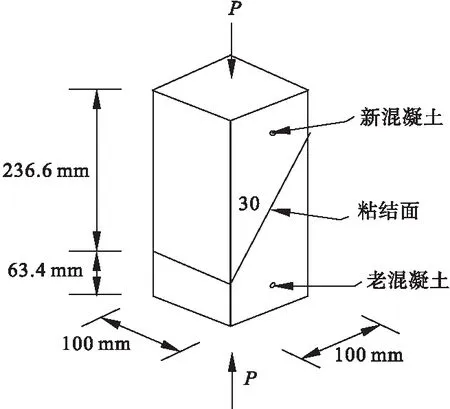

根据表2的既有混凝土配合比提前浇筑一批长宽高为100 mm×100 mm×300 mm的试件,放入标准养护室养护28d后用切割机以保持夹角为30°的方式将单个试件斜切成两个大小相同、形状为楔形的既有混凝土斜剪试件(见图1)。对养护成型的试件进行切槽处理,然后通过“灌砂法”测量处理面的粗糙度,经计算其平均灌砂深度为5.3 mm,满足粘结质量要求[17]。

图1 既有混凝土斜剪试件

参照文献[18],新老混凝土粘结斜剪试件均为两个相同尺寸的楔形试件结合而成的棱柱体,其粘结面与竖直面保持夹角为30°(见图2)。将切槽处理好的既有混凝土试件放入试验前准备好的棱柱体模具内,将拌好的环氧界面剂均匀地涂抹在粘结面处(见图3),另一半混杂纤维混凝土依照“斜上补”的方式进行浇筑,随后把混凝土振动均匀,将表面处抹平,试件在静置24 h后进行标号记录,最后放入标准养护室养护28 d后取出,开展试验。

图2 斜剪试件示意图

图3 粘结面涂抹环氧界面剂

1.4 试验方法

按照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[19]的相关规定,将试件直立放在下压板的中心(见图4),试验加载速度为每秒钟3~5 kN,当试件破坏时记录最终破坏荷载。混凝土粘结试件的斜剪试验是双重力学性能破坏试验,既是混凝土试件进行受压、也是粘结界面处进行受剪的破坏,混凝土粘结斜剪强度以及剪切面上的压应力根据混凝土立方体抗压公式进行推算,按式(1)、式(2)计算,精确至0.01 MPa:

图4 粘结斜剪强度试验

(1)

(2)

式中:fst为混凝土粘结斜剪强度,MPa;N为破坏时粘结面上压应力,MPa;P为混凝土试件破坏荷载,N;A为试件承载面积,mm2。

2 试验现象及结果分析

2.1 破坏形态

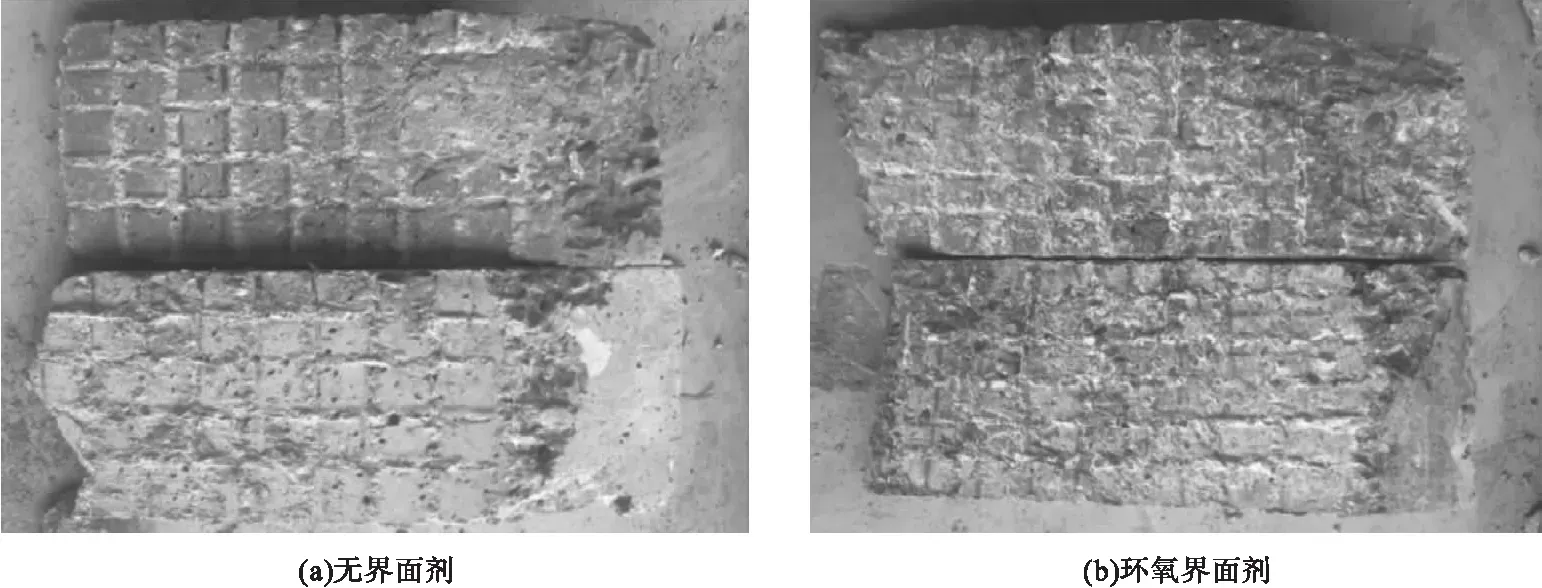

观察压好的混凝土试件可以发现,破坏面大多数发生在新老混凝土的粘结面上(见图5),侧面证明了破坏面的位置与是否涂抹界面剂无关。在未涂抹界面剂的粘结面上,既有混凝土的切槽缝里含有混杂纤维混凝土的浆体,被拔出和剪断的钢纤维和聚丙烯纤维在粘结面上可被观察到(见图5(a));当粘结面上涂抹了环氧界面剂,既有混凝土和混杂纤维混凝土上均布满着乳白色的界面剂以及拔出的和剪断的钢纤维(见图5(b))。

图5 粘结斜剪试件粘结面

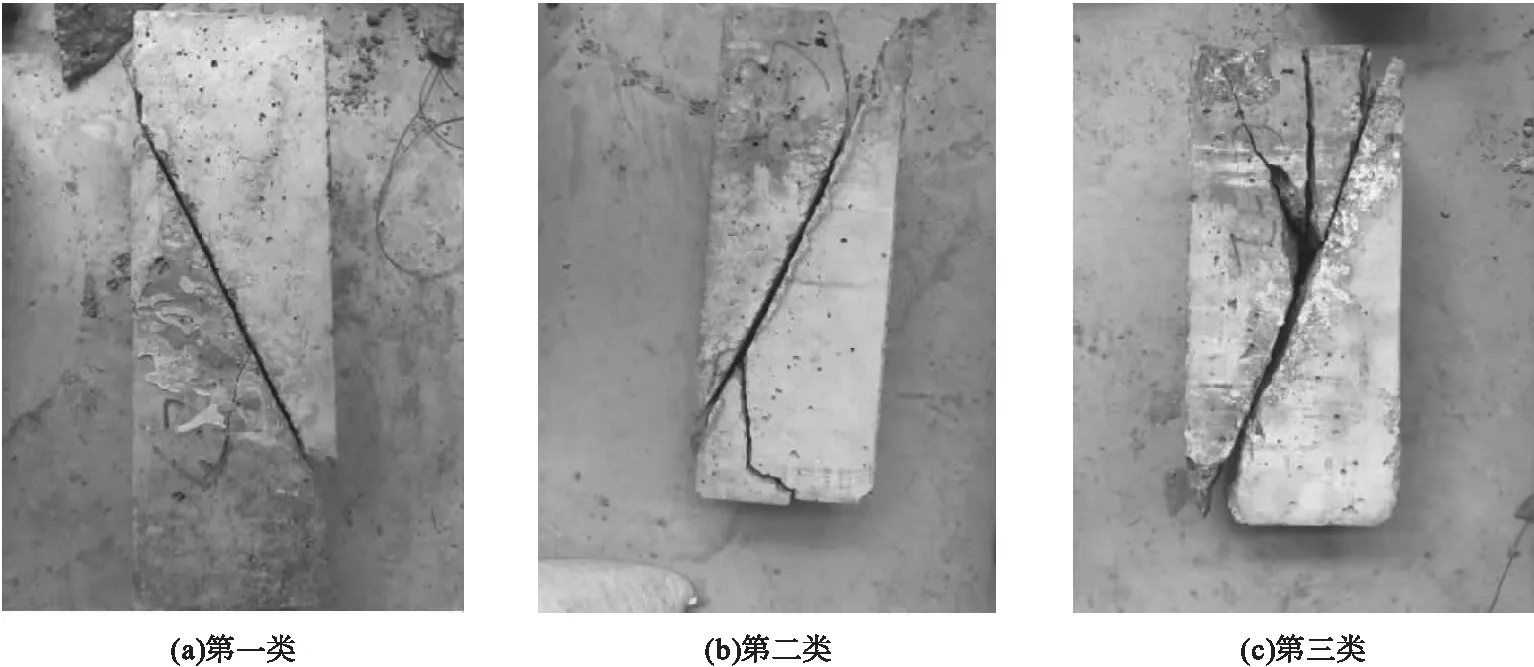

混凝土粘结试件在斜剪试验阶段的破坏形式有三种(见图6):第一类破坏形式为既有混凝土未破坏但边缘脱落,界面切槽间距较大,且深度不明显;第二类和第三类破坏形式为既有混凝土被破坏且脱落,界面切槽较深且间距较密。

第二,进一步提升社区家长教育的水平。经过笔者调查,当前社区教育主要管理者中大部分不是教育类专业毕业,这就容易导致社区教育政策和内容出现偏差行为。专业的社区家长教育的管理者和执行者不仅要能够深刻理解有关的儿童和青少年教育理论和行为,更需要把握成人教育的立足点和切入点,能够懂得如何设计系统的社区家长教育课程,能够组合课程开发团队,能够指导形成科学规范的课程体系以及配备专业的教育师资。怎样加强社区教师队伍专业化建设,需要对如何加强社区教育专职教师、兼职教师和志愿者教师队伍的专业化建设进行进一步详细研究[5]。

图6 斜剪试件的三种破坏形式

2.2 试验结果与分析

2.2.1 试验结果

文献[18]中采用的粘结斜剪强度的计算方法是综合考虑压力和剪切力两个因素进行推算的,而文献[20]中采用的界面剪切粘结强度计算方法是按抗压强度计算式(3)得来:

(3)

式中:τ为混凝土粘结斜剪强度,MPa;F为混凝土试件破坏荷载,N;A为混凝土界面实际粘结面积,mm2。

混凝土整体抗压试验、混杂纤维混凝土与既有混凝土粘结斜剪试验结果见表4。

表4 混凝土整体抗压及粘结试件斜剪强度

根据文献[20]的相关规定,ACI标准界面斜剪试验粘结强度在28 d的测试强度为14~21 MPa。表4中未加界面剂的普通混凝土粘结试件未达到强度要求,其他类型的粘结试件均在规范要求的强度范围内。

2.2.2 纤维的影响

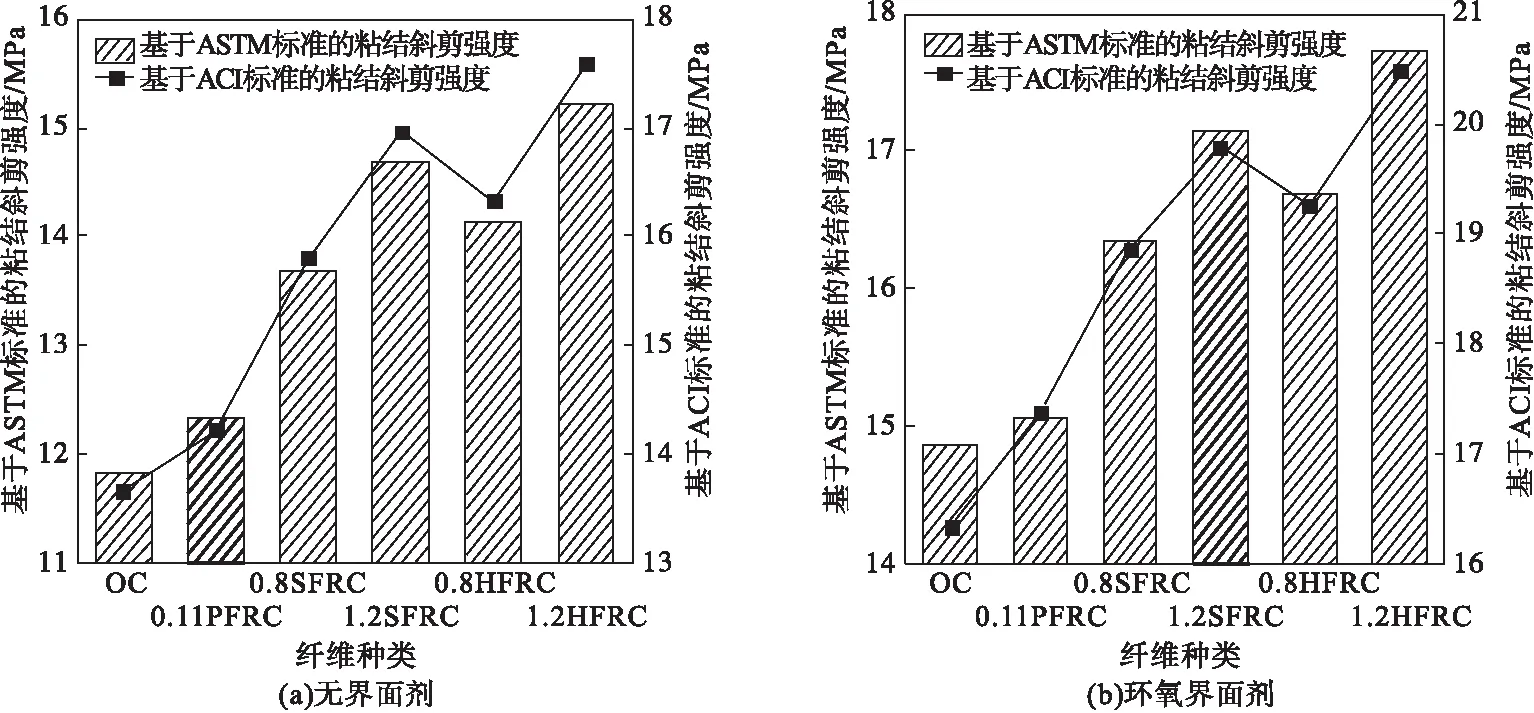

图7为各纤维种类分别在基于ASTM标准和ACI标准下对混凝土粘结斜剪强度的影响。由图可知,当粘结界面处无界面剂时,0.11PFRC、0.8SFRC、1.2SFRC、0.8HFRC和1.2HFRC的粘结斜剪强度与OC的粘结斜剪强度相比,增幅分别依次为4%、16%、24%、19%、29%;同理,当粘结界面涂抹环氧剂时,0.11PFRC、0.8SFRC、1.2SFRC、0.8HFRC、1.2HFRC与OC的粘结斜剪强度相比,粘结斜剪强度的增幅依次为1%、10%、15%、12%、19%。

图7 纤维对粘结斜剪强度影响

分析可知,当涂抹环氧剂时,1.2HFRC的粘结斜剪强度增幅最大,0.11PFRC粘结斜剪强度增幅最小,SFRC粘结斜剪强度增幅介于二者之间。当混凝土试件内部掺入纤维后,新老混凝土与粘结面之间的收缩差减小,界面区细小裂缝的发展受到抑制,从而能有效地提高混凝土试件粘结斜剪强度。

2.2.3 混杂效应分析

体积分数分别为0.8%和1.2%的钢纤维以单掺和混掺的形式对混凝土粘结斜剪强度影响曲线见图8。从图中可以看出,当粘结界面未涂抹界面剂、钢纤维掺量为0.8%时,混杂纤维混凝土试件的粘结斜剪强度比单掺钢纤维混凝土试件增加了1.02 MPa,提高了7.2%;钢纤维掺量为1.2%时,混杂纤维混凝土试件的粘结斜剪强度比单掺钢纤维混凝土试件增加了1.14 MPa,提高了7.5%。同理,当粘结界面涂抹环氧剂、钢纤维掺量为0.8%时,混杂纤维混凝土试件的粘结斜剪强度比单掺钢纤维混凝土试件增加了0.34 MPa,提高了2%;钢纤维掺量为1.2%时,混杂纤维试件的粘结斜剪强度比单掺钢纤维混凝土试件增加了0.60 MPa,提高了3.4%。

图8 混杂纤维对粘结斜剪强度影响

分析可知,在钢纤维掺量相同时,混杂纤维混凝土试件与单掺钢纤维混凝土试件相比,粘结斜剪强度相差较小,平均提升幅度约为5%;同类型的混凝土试件随着钢纤维掺量增加能有效提高粘结斜剪强度,纤维掺量每增加0.1%,平均提升斜剪强度约为0.18 MPa。由此可知“混杂效应”对粘结斜剪强度的提高并不明显,所以在实际工程的应用过程当中,可以通过增加钢纤维的掺量,有效提高混凝土的粘结斜剪强度。

2.2.4 界面剂的影响

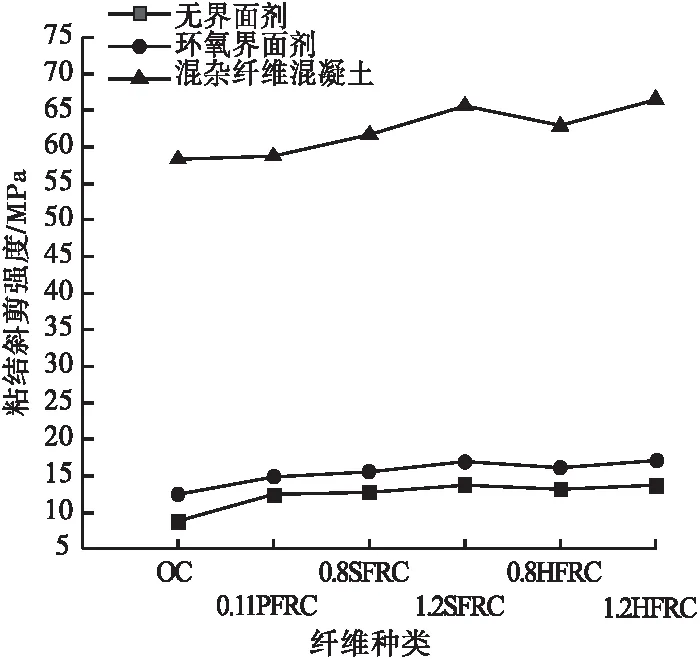

不同纤维种类在涂抹环氧界面剂下对混凝土粘结斜剪强度的影响曲线见图9。从图中可以看出,无论粘结面是否涂抹界面剂,新浇混杂纤维混凝土的抗压强度远大于混杂纤维混凝土与既有混凝土的粘结斜剪强度;在纤维掺量不同的混凝土试件中,无界面剂混凝土试件的粘结斜剪强度均低于涂抹环氧界面剂混凝土试件的粘结斜剪强度。OC普通混凝土试件涂抹环氧界面剂后,与未涂的试件相比,其粘结斜剪强度增幅最大,约为41%;而1.2SFRC单掺钢纤维混凝土试件涂抹环氧界面剂后,与未涂的试件相比,粘结斜剪强度增幅最小,约为22%,在涂抹环氧界面剂后不同纤维掺量的混凝土试件增幅平均为3 MPa左右。

图9 界面剂对粘结斜剪强度的影响

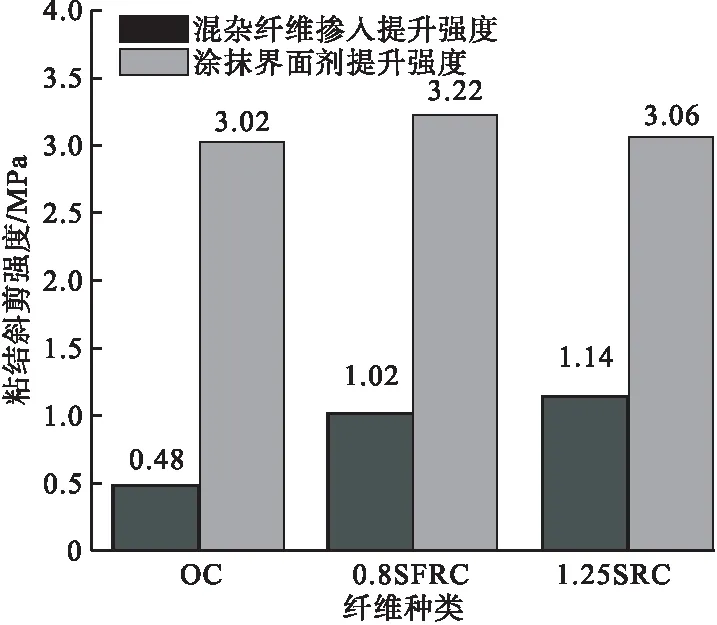

不同体积分数纤维混杂和涂抹界面剂对粘结斜剪强度影响曲线见图10。从图中可以看出,OC、0.8SFRC、1.2SFRC三种粘结试件在涂抹环氧界面后强度的增幅都远超过纤维混杂效应的强度增幅,影响粘结强度提高的主要因素是环氧界面剂,这为实际工程的加固提供了一定的借鉴。

图10 纤维混杂和界面剂对粘结斜剪强度的影响

3 粘结面微观分析

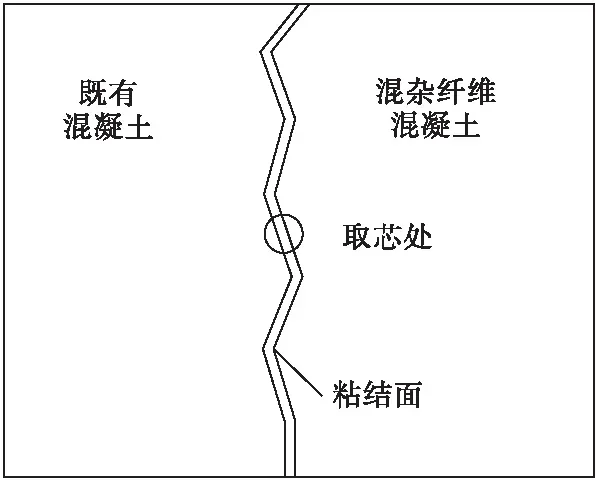

混凝土界面的粘结性能是宏观力学性能的表现,纤维混凝土粘结面在应力作用下,粘结界面会提前破坏,导致纤维增强的效果没有完全发挥,因此有必要研究纤维-混凝土之间的粘结作用机理。笔者分别对1.2HFRC环氧界面剂粘结试件和OC无界面剂粘结试件取样进行SEM分析,观察界面粘结面处的微观构造,取样位置见图11,两种试件的微观结构图如图12和图13所示。

图11 试件取样位置

图12 无界面剂OC粘结试件粘结面SEM图

图13 环氧界面剂1.2HFRC粘结试件粘结面SEM图

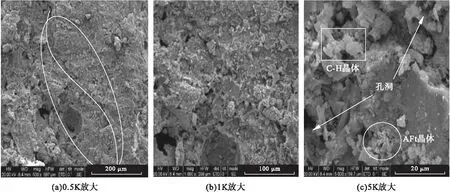

从微观结构来看,图12中OC试件粘结面上有一条宽度约为80 μm的裂缝,其形成的原因是在混凝土发生水化反应前期阶段,新浇筑的混凝土内部所含的水分通过振动台振捣后,向着老混凝土一侧移动,导致水灰比在粘结面处开始增大。与此同时,骨料经过挤压后水逐步形成一层水膜,老混凝土一侧的水膜伴随着界面区水化反应持续增大开始逐渐消失,最终形成孔隙。同时水化反应受界面区生成的大量C-H晶体以及AFT影响,造成了反应的不充分;界面区存在大量疏松网络结构,粘结强度随之降低。

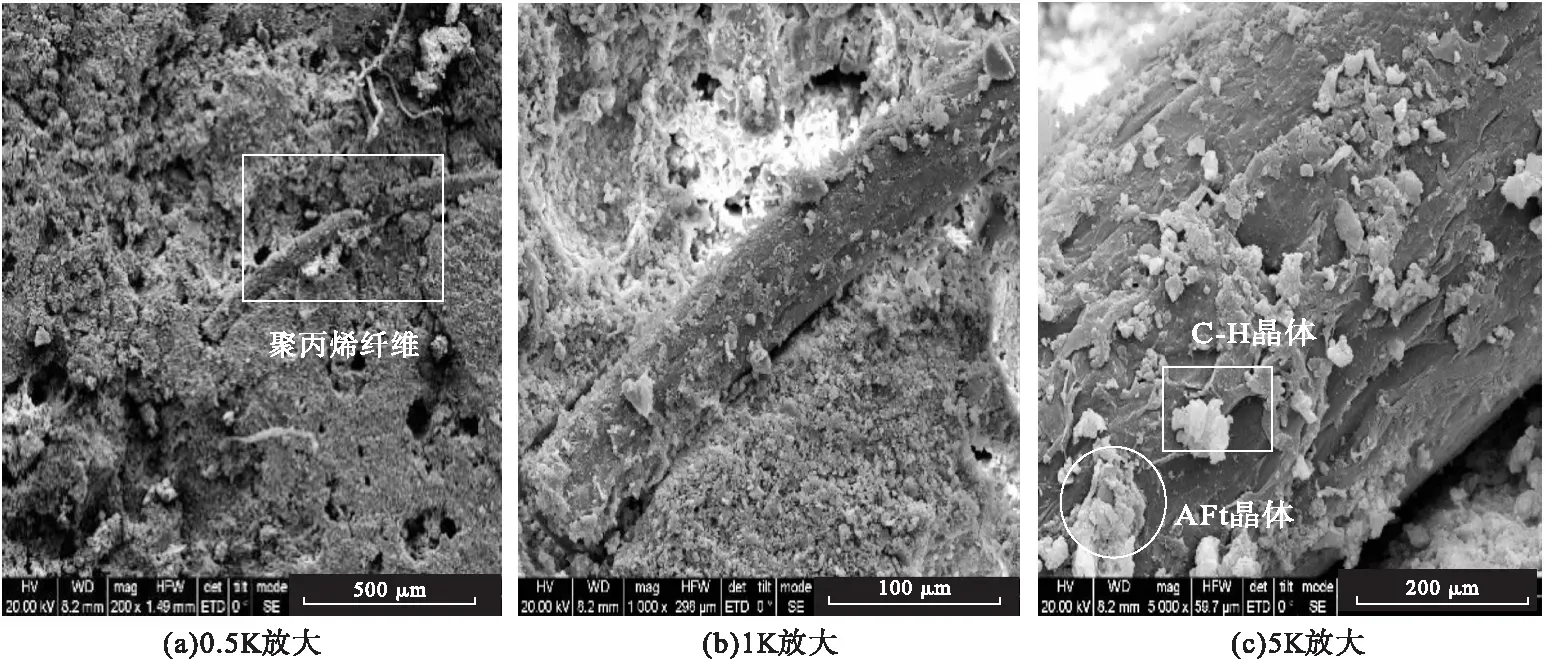

从图13可以看出,粘结面处无明显裂缝,环氧界面剂附着在混凝土粘结面上,环氧界面剂在粘结面上形成一层“乳膜”,并且渗入新老混凝土间微小的孔隙中,与C-H晶体紧密粘结在一起,试件的粘结强度得到明显提高。从图中还可以看出,试件中混杂着少量聚丙烯纤维,并且从1K和5K放大的SEM图中看到有少量C-H晶体和AFT晶体在聚丙烯纤维表面,孔隙率较OC粘结试件要小,分析原因是新混凝土在搅动过程中,纤维在水泥凝胶作用下形成化学粘结力,纤维周围的孔隙率得到改善,基体粘结更紧密。

钢纤维有亲水性的特性,聚丙烯纤维有憎水性,混杂纤维混凝土在搅拌时,钢纤维基体附近的干缩值随着钢纤维附近的水灰比增大而增大,与未掺加聚丙烯纤维的混凝土相比,此时钢纤维受到更大的竖向压力,基体紧紧包裹住钢纤维,基体与钢纤维之间的摩擦力也随之增大,使钢纤维难以从基体中拔出;异形钢纤维在拔出时,与之接触的混凝土易产生裂缝,掺入聚丙烯纤维则抑制了细小裂缝的发展,部分混凝土碎片与聚丙烯纤维搅成团,滞留在钢纤维的拉拔通道中,阻碍钢纤维拔出,若不掺聚丙烯纤维,钢纤维随受力方向拔出,则纤维的机械咬合力效果开始呈现出递减状(见图14)。

图14 机械咬合力受纤维的影响

4 结 论

(1)纤维混凝土试件相较普通混凝土试件,其粘结斜剪均达到了文献[20]中28d斜剪强度;未涂抹界面剂下,1.2HFRC试件的粘结斜剪强度与OC相比增幅最大,为29%;1.2HFRC混杂纤维混凝土试件的粘结斜剪强度在涂抹环氧界面剂后,提高幅度最大,达到了19%。

(2)在钢纤维掺量相同时,混杂纤维混凝土试件与单掺钢纤维混凝土试件相比,粘结斜剪强度相差较小,平均提升幅度约为5%;同类混凝土试件随着钢纤维掺量增加能有效提高粘结斜剪强度,纤维掺量每增加0.1%,平均提升斜剪强度约为0.18 MPa。

(3)普通混凝土试件涂抹环氧界面剂后,与未涂的试件相比,其粘结斜剪强度增幅最大,约为41%。而1.2SFRC单掺钢纤维混凝土试件涂抹环氧界面剂后,与未涂的试件相比,粘结斜剪强度增幅最小,约为22%。在涂抹环氧界面剂后,不同纤维掺量的混凝土试件增幅平均提高约为3 MPa左右,证明环氧界面剂是一种良好的混凝土界面剂。

(4)涂抹环氧界面剂的1.2HFRC粘结试件SEM图上无明显的裂缝,新老混凝土基体与界面剂粘结紧密;混杂纤维的掺入使纤维与基体附近的水化反应加剧,改善了界面区的结构;聚丙烯纤维抑制了裂缝的产生,钢纤维与基体的机械咬合力增强,界面粘结性能增大。