呼吸图+协同组装新技术研究

王赫 ,牛德超 ,张伟安 ,靳海宝 ,谢鹏 ,陈健壮* ,林绍梁

(1.华东理工大学材料科学与工程学院,上海 200237; 2.珠海科技学院化工与新能源材料学院,广东 珠海 519041)

1 呼吸图+技术

1.1 传统呼吸图技术

呼吸图技术是一种借助毛细管力和表面张力等作用,在高湿度环境下制备有序的多孔结构薄膜的技术[1]。该方法操作简便,适用聚合物种类广泛,越来越多的应用在功能性涂层、智能薄膜、细胞培养等领域[2-3]。除了传统的呼吸图技术,非水气氛下的呼吸图技术[4]、多元气氛下的呼吸图技术也逐步发展起来[5-6]。

1.2 呼吸图+技术

虽然呼吸图技术通过改变聚合物种类、浓度及氛围等条件,可以方便地获得多孔或微球等微纳结构薄膜,但成膜方法和技术条件等在一定程度上限制了其应用,制备微纳多级结构薄膜困难。将呼吸图技术与其他成型或组装方法相结合,可以将呼吸图方法的优势同其他技术特色有效融合,实现优势互补,得到形貌更加多样的微纳多级结构组装材料,如图1所示。例如,将呼吸图技术与3D打印、胶体晶体模板法相结合,可以根据需求设计不同的多孔成型材料[7-8];通过呼吸图技术与其他组装技术协同作用[9-10]或引入多元气氛[11],可以得到形貌更加多变的组装体结构;将呼吸图与静电纺丝、静电喷雾技术相结合[12],则可以得到具有微纳多级结构的纤维、微球和纳米片[13-14]。

图1 呼吸图技术与其他成型或组装方法相结合协同制备微纳多级结构组装材料示例图

2 呼吸图+技术的应用

将呼吸图技术与其他成型或组装方法相结合,可以方便地构筑具有微纳多级结构的组装材料,极大地拓展了呼吸图技术的应用领域。

Sanz-Horta等将呼吸图技术应用到3D打印中,选用聚(ε-己内酯)和聚乳酸为原料,以熔融沉积建模法3D打印控制增材的外形,通过超临界CO2发泡和呼吸图技术分别得到了产品内部和外部的孔隙[8]。该技术结合了3D打印在灵活性和强度上的特色以及超临界CO2发泡和呼吸图技术在调控多孔结构方面的优势,为制造多孔复杂结构的组装材料提供了可能。

丛海林等将呼吸图技术和胶体晶体模板法相结合,以溴化聚(2,6-二甲基-1,4-苯醚)(BPPO)为原料,制备了具有二元多孔结构的高渗透性口袋状微滤膜[9]。通过对胶体晶体模板中SiO2粒子的直径以及BPPO浓度的控制,实现对制备的薄膜底层和顶层孔径的调控。由于优异的渗透性及防污性能,该薄膜可作为微滤膜,应用于样品制备领域。

Cao等将呼吸图技术和逐层溶液浇铸工艺相结合,得到了孔隙中呈分层花状有序排列的多孔薄膜[10]。他们通过控制冷凝水滴和聚合物溶液之间的界面张力,实现了孔形状从球形到倒卵形的转变,并且提出了分级多孔结构的形成机理,进一步拓展了呼吸图技术的应用。

李磊等将呼吸图技术与二元气氛下的自组装相结合,通过调控制膜氛围中甲醇和水的比例,得到了一系列形状可控的帽状微球[11]。聚合物在单一的甲醇或水蒸气氛围中分别组装成微球或多孔结构。随着气氛中甲醇比例的减少,形成的帽状微球逐渐由大半球向小半球转变。该方法通过呼吸图和自组装技术的协同作用,提供了一种简便、绿色合成非对称微球的方法。

Li等将呼吸图与静电喷雾技术相结合,以聚甲基丙烯酸甲酯的二氯甲烷和正己醇混合溶液进行静电喷雾,基于热诱导和非溶剂诱导相分离原理,制备了多级多孔微球结构[12]。通过调控聚合物浓度、注射速度等因素,得到了表面含有多种纳米孔的微球(少量短棒状)。这里的呼吸图技术提供了一种制备超疏水涂层的新方法。

本课题组将呼吸图和静电喷雾技术相结合,以聚己内酯嵌段聚乙二醇嵌段聚己内酯和1,4-二乙氧基柱[5]芳烃构建的准聚轮烷为原料,制备了表面具有多孔纳米片结构的超疏水薄膜[13]。研究发现,薄膜表面微观形貌可以随环境改变而发生变化。进一步,本课题组还将具有光响应性的偶氮苯基团引入到准聚轮烷体系中,利用上述协同组装技术,制备出可通过光照调控表面润湿性的薄膜,为可图案化润湿性的智能薄膜材料的开发提供了新的思路[14]。

3 呼吸图+技术制备微纳多级结构组装材料实例

3.1 药品与试剂

三氯甲烷(CHCl3)和N,N-二甲基甲酰胺(DMF)购自上海泰坦科技股份有限公司,分析纯。聚亚甲基嵌段聚己内酯PM190-b-PCL352(Mn= 4.28×104,PDI = 1.28)参考文献制备[15]。

3.2 呼吸图+静电纺丝技术制备多孔纤维

通过呼吸图和静电纺丝技术的协同作用,对比研究了不同浓度条件下静电纺丝得到的组装体。选择的溶剂为CHCl3与DMF的比例为90∶10(质量分数),将PM190-b-PCL352配成不同质量分数的溶液,以2 mL/h速度进样,在扫描电子显微镜(SEM)下观察。

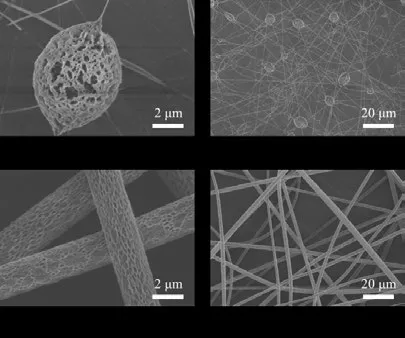

这里选取了PM190-b-PCL352质量分数分别为10%和20%条 件 下,相 对 湿 度 为80% RH时 得 到的组装体结构的SEM图片。在较低浓度(质量分数10%)条件下,得到的是表面具有多孔结构的球丝共存的组装体(如图2 (a)、(b));而浓度较高(质量分数20%)时,可以形成表面具有多孔结构的纤维,平均直径约为2.6 μm(如图2(c)、(d))。相比单一的静电纺丝技术,呼吸图技术的引入使得体系更易得到表面多孔结构的组装体;高浓度条件下更容易得到结构均一的纤维结构。

图2 通过“呼吸图+静电纺丝”技术制备的多孔纤维的SEM图片(质量分数CHCl3与DMF的比例为 90∶10)

3.3 呼吸图+静电喷雾技术制备多孔微球

呼吸图和静电喷雾技术的协同作用同样可以得到表面多孔的组装体结构。这里选择的溶剂为CHCl3与DMF 的 比 例 为90∶10(质 量 分 数),将PM190-b-PCL352配成质量分数为5%的溶液,相对湿度80% RH条件下,以2 mL/h的速度进样。在扫描电子显微镜(SEM)下观察组装体形貌。如图3所示,较低浓度的PM190-b-PCL352溶液在该条件下得到的组装体为大小均一的表面为纳米孔的微球组装体。

图3 通过“呼吸图+静电喷雾“技术制备的多孔微球的SEM图片(质量分数CHCl3与DMF的比例为90:10)

4 结语

将呼吸图技术与其他成型或组装方法相结合,可以实现多种组装材料制备技术或方法的优势互补,根据需求设计形貌更加多样的微纳多级结构组装材料。本文选择PM190-b-PCL352为原料,通过呼吸图+静电纺丝(或静电喷雾)技术,制备了具有微纳多级结构的纤维和微球组装体,为制备具有微纳多级结构的组装材料提供了一策略。