甲醇与含碳化合物共进料制高附加值化学品研究进展

金润泽,代成义,马晓迅,2

1.西北大学化工学院,国家碳氢资源清洁利用国际科技合作基地,陕北能源先进化工利用技术教育部工程研究中心,陕西省洁净煤转化工程技术研究中心,陕北能源化工产业发展协同创新中心,陕西 西安 710069;

2.陇东学院,甘肃 庆阳 745000

甲醇作为一种重要的基础化工原料由于其来源广泛,在生产高附加值化学品方面展现出广阔的应用前景。十三五期间,科技部组织各科研及生产单位开展的国家重点研发计划“煤炭清洁高效利用和新型节能技术”专项,即包含了“煤基甲醇制燃料和化学品新技术”项目。在这期间,作者及其团队以附加值最高的对二甲苯为主要目标产物,围绕“甲醇制芳烃高效催化转化关键技术”课题展开了相关技术攻关。经过系统的研究发现,催化剂改性与工艺路线设计对提高芳烃收率和对二甲苯选择性具有重要意义[1]。

在催化剂改性方面,通过对催化剂进行锌硅磷镁复合改性,对二甲苯在二甲苯中的选择性可以提高至79.3%,乙烯在C2 烃中的选择性高达98.7%[2];通过采用连续硅改性,对二甲苯选择性进一步提高至87.1%[3];将上述改性工艺制备的催化剂用于流化床反应器,芳烃和低碳烯烃的总选择性高达92.2%[4]。在工艺路线选取方面,通过采用两段流化床工艺或两段固定床工艺,将甲醇在多孔B-ZSM-5 上转化为低碳烯烃,进一步在Zn-ZSM-5 上转化为芳烃,催化剂单程寿命可由3 h 显著提升至194 h,单程芳烃收率可由0.15 g/g-cat 提高至4.98 g/g-催化剂[5]。通过研究还发现,甲醇与含碳化合物(如低碳的烷烃、烯烃、生物质、醇类)等共进料进行耦合反应,不仅可以有效地促进甲醇直接转化为高附加值化学品,还可以有效降低其他物种生产高附加值化学品的转化壁垒[6-9],为甲醇的资源化利用提供了新的思路。然而相关的多物料共芳构化研究并没有被系统全面地介绍,本文通过综述该研究方向,希望给予从事相关研究的工作者以更加开放的研究思路,以提高甲醇制芳烃催化剂性能和工艺竞争力。

1 甲醇与C1分子共进料制芳烃

芳烃是有机化工的重要原料,广泛用于合成树脂、纤维、橡胶和染料等化工产品。芳烃中最重要的产品为苯、甲苯和二甲苯(BTX)等轻芳烃,在石油化工领域占有重要的市场份额[10]。如今,全球约70% BTX 的供应来自石脑油裂解和催化重整。但是,随着石油资源的日益匮乏,一些其他技术也逐渐发展起来,例如甲醇制芳烃(MTA)、甲醇与苯/甲苯烷基化等,但至今仍处于研究开发阶段,尚未实现工业化。关于MTA 反应的研究已经超过了30 年,研究主要集中在催化剂的反应性能和反应机理等方面。目前,对于反应性能的提高,研究工作主要集中在催化剂设计、反应工艺优化两个方面,并取得了一定的进展,但甲醇制芳烃的收率和催化剂稳定性仍有待提高。

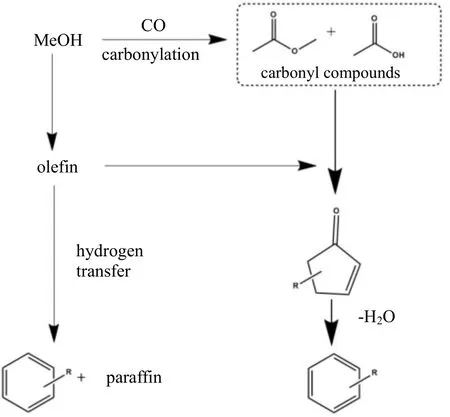

未改性的H-ZSM-5 分子筛因为氢转移反应会导致烷烃的生成,所以芳烃的产率一般较低。近年来,研究人员在MTA 的基础上,开发了新的工艺路线,如甲醇与C1分子(CO,CO2和CH4)共芳构化等,以此来提高芳烃收率和催化剂稳定性。Chen 等[11]研究了H-ZSM-5 催化剂上甲醇和一氧化碳偶联反应,芳烃选择性约为80%。13C 同位素示踪和13C 液态核磁共振结果表明,甲基-2-环戊烯-1-酮(MCPO)是上述耦合反应的中间体。基于此,Chen 等提出了相应的芳构化反应机理(图1),该机理认为MCPO 的形成显著降低氢转移反应发生,CO 分子中的碳原子通过与MCPO 和芳香环结合参与芳香族化合物的形成,这有利于提高芳烃选择性。

图1 H-ZSM-5 分子筛上 MTA 反应中芳烃的生成机理[11]Fig.1 Proposed mechanism for aromatics formation on MTA over H-ZSM-5[11]

Li 等[12]研究了甲醇与CO2在H-ZSM-5 和改性NiO-H-ZSM-5 催化剂上的芳构化反应,发现NiOH-ZSM-5 在CO2气氛中与其在N2气流中相比,芳构化活性和BTX 产率均有较大提高。Li 等认为这是由于酸中心与在NiO 物种上活化CO2的协同作用可以有效地促进烷烃脱氢生成烯烃中间体,从而加速烯烃中间体转化为芳烃的脱氢过程。通过优化NiO-HZSM-5 的负载量为2.0%(Ni 的质量分数)时,在CO2气氛下,总芳烃产率为50.1%,BTX 产率为35.5%,除此之外还表现出较高的催化寿命,并把原因归结于活性CO2抑制了高活性NiO 物种的还原。Xu 等[13]采用金属(Zn,Cu,Ag 和Ni)改性的ZSM-5 催化剂在CO2和N2气流下进行了MTA 催化研究。与纯N2气氛实验结果相比较,在CO2存在下,Zn,Ni 和Ag 掺杂的催化剂能够促进体系中氢的原位消除,从而提高催化剂的芳构化活性和BTX 收率。其中,Zn 改性的ZSM-5 催化剂的芳构化产率为59.05%。

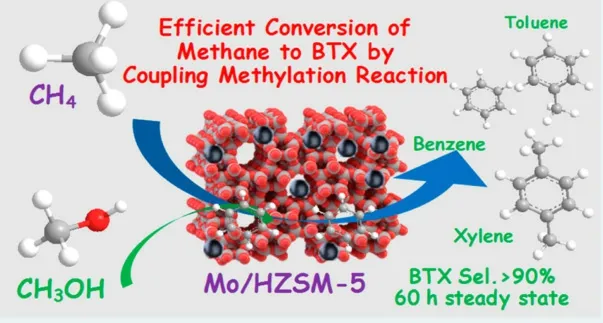

王馨瑶[14]研究了甲烷与甲醇在Mo/HZSM-5 催化剂上的共芳构化反应。通过比较Mo/HZSM-5 在甲烷无氧芳构化和少量甲醇存在下共无氧芳构化的反应性能,发现在一定的甲烷和甲醇物质的量之比下,相对于甲烷无氧芳构化,甲烷转化率与芳烃选择性提升明显,同时共进料延长了反应寿命。周冰洁[15]研究了Zn/ZSM-5 酸性对甲烷甲醇耦合反应性能的影响,提出了甲烷甲醇共活化机制。研究结果表明,随着催化剂酸量的增加,甲烷转化率呈现先增加后减小的变化趋势,并认为催化剂上存在两种Zn 物种,ZnO 以及与分子筛骨架发生强相互作用形成的Zn(OH)+,后者为甲烷转化的高效活性中心。提出Zn/ZSM-5 催化剂上甲烷甲醇耦合反应过程分为三个阶段:1)甲醇脱水生成二甲醚以及二者的平衡转化阶段;2)甲醇、二甲醚转化为低碳烯烃阶段;3)甲烷转化,少量甲醇转化为烃类,低碳烯烃二次转化以及产物之间平衡转化阶段。席志祥[16]也研究了甲醇耦合甲烷制芳烃的反应过程,提出了离子态锌物种ZnOH+与Zn2+为甲烷转化的活性中心。此外基于MTA 反应机理对甲烷在耦合甲醇芳构化反应中的转化路径进行研究,首次证明了耦合反应中甲烷参与到MTH 芳烃循环反应路径中,并通过增强芳烃循环反应路径进一步促进甲烷转化。Majhi 等[17]研究了MoGa/ZSM-5上的甲醇与甲烷耦合芳构化反应。发现在MoZSM-5 催化剂上引入Ga 后可以提高芳烃选择性,并将这一现象归因于Ga 物种特有的芳构化作用抑制了甲烷芳构化过程中的氢转移反应,650 ℃时在2%Ga-5%Mo/HZSM-5 催化剂上实现了最大的甲烷转化率为15.5%,其芳烃选择性为88.7%。Liu 等[18]在Mo/ZSM-5 催化剂上,将甲烷脱氢芳构化反应和甲醇甲基化反应偶联,在700 ℃,101.325 kPa的条件下实现了甲烷直接转化为BTX,60 h 催化剂性能保持稳定,其甲烷转化率为26.4%,BTX 选择性大于90%。并通过进行13C 同位素实验观测到甲醇碳全部进入到芳烃侧链,并提出了(图2)所示的反应机理。甲烷在Mo/HZSM-5 催化剂上进行芳构化反应生成苯,苯与甲醇发生甲基化反应得到甲苯、二甲苯;同时由于苯与甲醇发生甲基化反应,抑制了萘等多环芳烃的生成,从而导致催化剂积炭量减少,反应稳定性增加。

图2 甲醇与甲烷共进料反应机理[18]Fig.2 Reaction mechanism of methanol and methane co feed[18]

2 醇与C2+分子共进料制烯烃或芳烃

2.1 C2+分子与甲醇共进料制烯烃

乙烯、丙烯等低碳烯烃作为现代化学工业的基础材料,一方面随着石油资源的日益枯竭,市场需求正在快速增加,因此开发生产低碳烯烃的新技术、拓宽低碳烯烃生产原料的来源势在必行。另一方面,随着石油炼制、蒸汽裂解规模的不断扩张和“西气东输”工程的建成投用,低碳烯烃资源化利用也逐渐成为煤化工行业的热点之一。因此含碳化合物与甲醇共进料制高附加值化学品也可能成为制取低碳烯烃的潜在途径。

Zhu 等[19]研究了在MFI 和CHA 沸石材料上甲醇与乙烯共进料制丙烯的反应,发现在高硅的MFI 沸石上甲醇的加入显著促进了乙烯的转化,并将其原因归于分子筛酸性和乙烯与甲醇的甲基化作用,甲醇的加入有效地抑制了氢转移反应的发生,因此提高了丙稀的选择性。Li 等[20]研究了在P和La 改性ZSM-5 上的甲醇耦合乙烯共进料制丙烯的反应。研究发现,乙烯和甲醇共反应中不同类型反应的竞争受催化剂酸性的影响,而降低酸量或酸性位点有助于甲醇或乙烯的直接转化,提出乙烯与甲醇共进料的两种反应途径:1)乙烯甲基化生产丙烯;2)丙烯的重复烷基化和高碳烯烃的裂化。张少龙等[21]研究了在ZSM-5 上乙醇与甲醇共进料制丙烯的反应。结果表明,乙醇的含量并不影响原料的转化率,但对产物的选择性有较大影响。乙烯的选择性随着乙醇含量的增加而显著增加,丙烯和C4+烯烃的选择性在乙醇含量较高时会大幅下降。并且C5+的选择性在乙醇含量较低时不受影响,而较高时则出现明显降低。陈蓝天等[22]研究了乙烯/C4与甲醇共进料制丙烯的反应。结果表明,当乙烯单独与甲醇共进料时,乙烯转化率为41.2%~51.3%,并且随着乙烯与甲醇质量比的增加,乙烯的转化率会逐渐下降,得到主要的产物分别为丙烯、C4和C5+。当C4单独和甲醇共进料时,C4的转化率在25%左右,生成的主要产物为丙烯和C5+。当C4、乙烯和甲醇共进料时,C4的转化率为15%~18%,随着C2=和C4总进料量增加,乙烯转化率也明显下降。

王中仁[23]研究了丁烯与甲醇共进料对丁烯裂解生成低碳烯烃过程反应和失活行为的影响。结果表明,甲醇共进料改变了丁烯的转化路径,认为甲醇共进料反应过程沿催化剂床层分为两个阶段,而甲醇参与反应的第一阶段中丁烯与甲醇的烷基化是导致甲醇促进反应的根本原因,并认为甲醇与丁烯在酸性较弱或微孔表面积与孔体积较低的催化剂上的促进作用更明显。张飞等[24]研究了甲醇与C4烯烃共进料制乙烯和丙烯的反应。结果表明,共进料有利于乙烯与丙稀的生成,对副产物甲烷等有明显的抑制作用。此外在甲醇与C4烯烃共进料时,由于吸热和放热反应能量上的互补以及C4烯烃与甲醇竞争吸附的存在,对延长催化剂的单程操作周期有明显的效果。Li 等[25]研究了正丁醇与甲醇共进料制丙烯的反应,发现随着丁烯的加入会缩短烯烃循环中甲基化-裂化过程的诱导期,从而加速了甲醇的转化并延长了催化剂的寿命,同时认为积炭的前驱体主要来源于低级多甲基苯转化为高级多甲基苯的过程。胡浩[26]研究了甲醇与丁烯/戊烯共进料制烯烃的反应。结果表明,相比各自单独进料,共进料可明显减少副产物烷烃和芳烃的产量。醇烯比增大能够使丙稀的选择性升高,且丁烯和戊烯的进料比例组成对反应出口组成影响不大,出口产物分布主要受温度、空时等影响。Ebadzadeh 等[27]利用朗格缪尔-新谢尔伍德机理研究了甲醇与C4~C5烯烃共进料制丙烯的动力学模型,结果发现在480 ℃下甲醇与C4~C5烯烃共进料时,丙烯的选择性可以达到73%,认为丙烯主要是由C4~C5裂解和甲基化而形成的。邹徽[28]研究了甲醇、C2~C8烯烃与轻馏分油共裂解制低碳烯烃的反应,研究发现对于直链α-烯烃,C3~C5烯烃主要发生叠合-裂化反应,C6~C8烯烃主要发生裂解反应,环烯烃优先发生芳构化反应,轻馏分油富含高碳正构烯烃。甲醇转化的中间体可以促进烯烃的转化,而甲醇转化生成的水可以抑制催化剂积炭。

2.2 甲醇与C2+分子共进料制芳烃

国内多数石油化工厂有丰富的芳烃抽余油、重整拔头油、加氢焦化石脑油等轻烃资源,这些烃类组分轻蒸汽压较高,需要专门的设备进行储存和运输,同时还富含低辛烷值的正构烷烃,对于没有乙烯装置的炼厂,这些轻烃没有更好的加工途径,只能作廉价燃料外卖,因此没有得到合理的利用,已经严重影响到炼厂的经济效益。若把这些低价值的轻烃进行加工改造,生成价值较高的异构烷烃和芳烃,并成为高辛烷值的车用油调和组分,这样不仅解决了轻烃资源利用问题,又为车用汽油的生产开辟了新的途径,并且还增加了化工公司的收入。甲醇与轻烃共进料反应,既能处理过剩的甲醇,又能消耗工厂丰富的轻烃资源,二者耦合反应还可进行热量互补,实现热量耦合,从而降低甲醇芳构化热效应,利于设备温度控制,节约能耗。

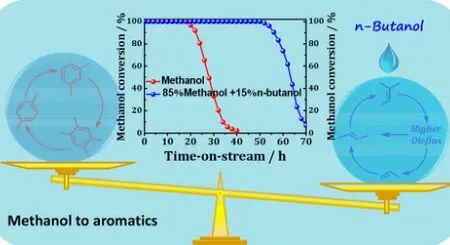

Mentzel 等[29]研究了负载Ga,Mo 的HZSM-5 上乙烷与甲醇共进料反应,结果表明甲醇存在的情况下,乙烷的转化率显著降低。用13C 标记发现乙烷和甲醇的碳原子均存在于芳烃产物中,说明了乙烷可以通过芳环循环生成芳烃物质。宋超等[30]研究了在Zn 改性的ZSM-5/ZSM-11 催化剂上甲醇与正丁烷耦合制芳烃反应,结果发现催化剂孔道外ZnO 增强了共进料对低碳烷烃生成的促进作用,孔道内ZnO 团簇增强了共进料对芳烃选择性的提升作用,而Zn2+离子对于甲醇和正丁烷共进料芳构化耦合作用的影响弱于孔道内ZnO 团簇。Yu 等[31]研究了甲醇与丙烷共进料对丙烷转化的影响,发现当甲醇与丙烷共进料时,丙烷可以在较低温度下通过氢转移反应进行活化,其反应机理见图3。Aguayo 等[32]研究了甲醇与丁烷共进料对ZSM-5 催化剂结焦失活的影响,发现丁烷和甲醇共进料可以抑制ZSM-5催化剂的失活,并减少了作为副产物甲烷的形成,此外甲醇与丁烷共进料还可以改变积炭类型,增加稠环芳烃产率。Dai 等[33]研究了在Ga 改性的ZSM-5 上正丁醇与甲醇共进料制芳烃反应,并给出的共进料示意图(见图4)。发现当正丁醇与甲醇共进料时,正丁醇优先生成正丁烯直接参与烯烃循环,不但可以提高芳烃的选择性,还可以提高催化剂的寿命。

图3 甲醇与丙烷共进料反应机理[31]Fig.3 Reaction mechanism of methanol and propane co feed[31]

图4 甲醇与正丁醇共进料制芳烃[33]Fig.4 Preparation of aromatics from methanol and n-butanol[33]

侯杨飞等[34]研究了正戊烷和甲醇在不同金属改性的ZSM-5 上的芳构化反应,发现分子筛上负载脱氢金属(Zn,Ag 和Ni 等)时,分子筛会形成新的Lewis 酸(L酸)位点,并且Brönsted 酸(B酸)量会减少,L酸的增加可以有效地促进脱氢反应,使得芳构化程度大大提高。并且发现不同金属改性时,芳烃组成中有不同组分含量的提高,Zn/ZSM-5 有利于C6~C9芳烃的生成;Ni/ZSM-5 除了促进C6~C9芳烃的生成外,还有大量的萘生成;Ag 和Cu 改性促进了C6~C10+芳烃的生成。Zhang 等[35]通过能源和技术经济讨论对甲醇与戊烷进料生产芳烃过程进行了分析,结果表明甲醇和戊烷共进料可以显著提高经济效益。敏感性分析指出二者共进料可以缓解市场对甲醇价格的依赖,并发现当甲醇和戊烷价格相差不大时,进料比1:1 是一个更具经济效益的选择。Su 等[36]研究了甲醇与C5~C6(戊烷、己烷和环己烷)共进料对甲醇转化、芳烃分布和芳烃产率的影响,发现甲醇和环己烷或戊烷共进料时,可以提高芳烃和氢气的产率,并提高了催化剂寿命。汪鑫[37]研究了改性ZSM-5 上甲醇与C5~C7(正戊烷、正己烷和正庚烷)共进料制芳烃反应,发现在相对统一的条件下,正己烷与甲醇耦合反应时其转化率最高,达到94.34%。并且认为ZnO 是最优负载金属氧化物,在负载量为3%时,芳烃选择性可以达到48.98%,较未改性之前提高26.17%。师海峰[38]研究了在Zn 改性的ZSM-5分子筛上的甲醇与环己烯或1-辛烯的芳构化反应,发现芳烃的选择性可以达到32.31%,并且1-辛烯的转化率接近100%。此外发现甲醇与1-辛烯共进料时更容易生成C3~C4的烯烃,而生成的C3~C4烯烃可以二聚生成甲苯和二甲苯的芳构化前驱体。醇烯耦合芳构化过程中,由于甲醇的加入会促进甲基化反应的发生,生成多甲基芳烃,在B酸较多的催化剂上裂化反应较深会生成大量的短链烯烃,从而聚合生成苯与甲苯。但是Zn-L酸较多的催化剂上,由于裂解程度不够会更多地生成重芳烃。Fan 等[39]研究发现甲醇与正己烷耦合芳构化可以显著提高二甲苯的收率,并且通过在Zn 改性的ZSM-5 催化剂上引入Cr 调节L酸和B酸的分布,发现调节后具有合适的B/L比值的分子筛提高了催化活性、芳烃选择性和稳定性。Wei 等[40]研究了在ZSM-11 上正己烷和甲醇耦共进料制汽油反应,发现与甲醇单独进料相比,甲醇正己烷耦合进料的产品混合物的最终沸点降低了23 ℃,使得产物满足标准汽油馏分蒸馏的要求,并且提高了产物收率。王丹[41]认为正己烷与甲醇耦合芳构化过程中,甲醇既扮演芳构化的角色与正己烷在催化剂表面竞争吸附,又充当烷基化角色显著提高二甲苯的收率。Gao 等[42]研究了在负载Co 和La 的ZSM-5 催化剂上苯与甲醇烷基化生成甲苯和二甲苯的研究,发现在723 K和0.1 MPa 的工艺条件下,甲苯和二甲苯的总选择性达到89.02%,苯的转化率达到47.99%。Qian 等[43]研究了甲醇与苯共进料芳构化反应,发现由于在ZSM-5 内表面会形成较多的副产物乙苯,所以其不是苯与甲醇烷基化的理想场所,而由硅烷改性钝化了的ZSM-5 外表面表现出显著的二甲苯选择性,并且表现出良好的活性和抗积炭能力。Hong 等[44]总结了甲醇甲苯侧链烷基化制苯乙烯的反应路径、机理和催化剂类型,指出甲醛或甲酸甲酯是该反应的活性中间体,认为过渡金属催化剂钯、铑和钌等在苯系物侧链烷基化中有潜在的应用价值。

3 生物质与甲醇共进料制高附加值化学品

近年来,由于资源短缺和环境污染,将生物质转化为高附加值化学品已成为解决能源危机和环境污染的有效途径[45],而催化热解是处理生物质获得高附加化学品的的重要方法[46]。但传统生物质热解制高附加化学品存在产物选择性低、催化剂积炭严重等问题,而甲醇由于其高氢碳比、高反应活性等特点被用作与生物质共进料的研究热点,此举既可以提高热解原料氢碳比减少积炭的形成,又可以极大地提高附加值化学品的品质与产率。

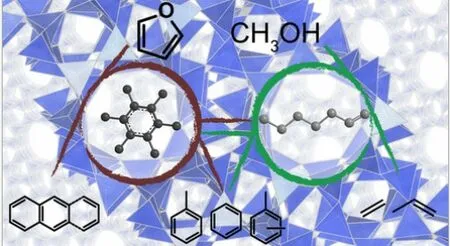

Uslamin 等[47]研究了呋喃与甲醇共进料制芳烃的反应,并且提出了呋喃与甲醇共芳构化的反应机理,如图5 所示。在这种机理中,呋喃化合物通过脱水或脱羰基进行脱氧,形成高度缺乏质子的中间体,并且由于其低氢碳比,这些中间体可以直接参与芳烃循环,因此呋喃与甲醇共进料显示出更好的芳烃选择性。郑云武等[48]也研究了呋喃与甲醇耦合进料制芳烃的反应。结果表明,高温促使萘与其同系物以及多烷基化合物产率的增加,同时羰基抑制了呋喃环和烯烃的Diels-Alder反应,羟基的存在有效地促进了甲苯以及二甲苯的生成。当呋喃与甲醇的进料比(物质的量之比)为1∶5 时,芳烃的选择性可以达到99.73%,苯、甲苯、乙苯、二甲苯(BTEBX)选择性达到40.49%。Zheng 等[49]研究了不同生物质(糠醇、糠醛和2-甲基呋喃、2,5-二甲基呋喃等)与甲醇共进料制芳烃的反应。结果表明,2-甲基呋喃与甲醇共进料时其芳烃产率是单独热解的5.2 倍,而且还提高了烯烃和二甲苯的选择性。

图5 甲醇与呋喃共进料制芳烃[47]Fig.5 Preparation of aromatics from methanol and furan[47]

4 结 语

基于我国“贫油少气相对富煤”的能源框架结构,以及国内石油对外依存度的逐年增加,使得近年来煤化工行业得到快速发展。然而,其快速发展另一方面导致了煤基甲醇产能的严重过剩。开展甲醇与含碳化合物耦合工艺不仅可以解决上述难题,弥补国内外高附加值化学品市场,同时可以实现副产资源增值利用,解决我国有限的石油资源与高附加值化学品需要日益增长之间的矛盾。开发高性能催化剂是提高甲醇与含碳化合物耦合反应性能的关键,相对于甲醇单一反应,耦合共进料反应过程中由于体系物种的变化,使得反应路径发生变化。因此,通过催化剂酸性调控、工艺参数的优化,将有可能选择性地开发针对性的工艺,为实现能源资源化利用提供帮助。