渤海某平台斜板除油器虚假液位原因分析及改造

瞿传宝(中海石油(中国)有限公司辽东作业公司,天津 300456)

0 引言

渤海某油田W平台为该油田处理中心平台,平台设备受复杂产出液影响出现多种问题。其中平台污水系统各级容器液位计高频次出现假液位现象,造成液位显示功能失效,监控室系统长时间无法对现场各级容器液位实时有效监控,在故障应急处置时处置效率低,延长应急响应时间,严重影响污水系统安全稳定运行,导致下游设备处理水质不达标,同时存在安全隐患。

据统计,近三年来各级设备出现液位计显示假液位累计达100余次,其中污水处理第一级设备斜板除油器假液位无法真实监控情况占比达80%。准确可靠的液位测量对生产设施的平稳运行起着十分重要的作用,液位计读数不准确说明了生产过程中假液位对设备操作带来的危害,本文分析假液位产生的原因,并提出了相应的处理措施。

1 斜板除油器假液位原因分析

1.1 磁翻板式液位计监测工作原理

该设备液位计为磁翻板式液位计,根据浮力原理和磁性耦合作用制作而成。当被测容器中的液位升降时,液位计本体管中的磁性浮子也随之升降,浮子的永久性磁钢通过磁耦合传递到磁翻板的指示器,驱动红、白翻柱进行180°翻转。翻板内的红白交界处为容器内部液位的实际高度,从而实现液位清晰且真实的指示。同时在磁翻板液位计外侧还捆绑液位传感器,也根据浮子的磁性及耦合作用感知液位,并将数据传输到中控上位机,达到远程监控容器内液位的目的。

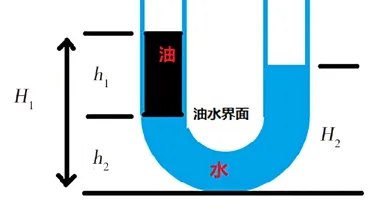

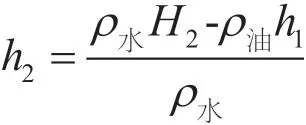

液位计监测工作原理类似于U型管原理(如图1所示)。在同一封闭容器内,压力守恒,而油水密度及液位高度存在差异,当一侧的液位高度发生变化,另一侧的液位高度也随之变化。

图1 U型管

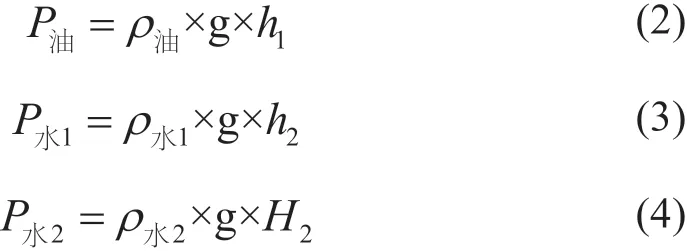

式 中:P为 容 器 内 压 力(kPa);g为 重 力 加 速度(m3/s);ρ为介质密度(kg/m3);H为介质高度(m)。

将不同介质代入公式得到:

根据U型管原理:P油+P水1=P水2

得出:ρ油×g×h1+ρ水×g×h2=ρ水×g×H2

由此可见:若水室顶部存在浮油的情况下,由于浮油密度小于水的密度,液位计内部的浮子悬浮在液位计管内的油水界面处,液位计所反应液位低于罐内实际液位。

1.2 假液位原因分析

通过对斜板除油器液位计假液位情况统计发现:液位计顶部进油造成故障占比90%。由于污水含油值高,经斜板除油器处理后,斜板除油器的水室依然有污油上浮至液面,因此水室上部浮油需保持长时间进行收油作业,致使斜板除油器水室长期处在较高的收油液位。在用斜板除油器的水室收油口液位分别为:3 120 mm, 3 130 mm, 3 130 mm,为确保水质,水室运行液位均保持在3 200 mm,而水室液位计显示上限为3 400 mm,即液位计顶部距离收油口仅200 mm高度。在目前的工况下,水室3 200 mm设定液位确保水室液位在3 050~3 350 mm波动,高点距离液位计顶部仅有50 mm高度。如果上游来液略微增大,极易造成水室顶部污油进入液位计顶部,结合液位计工作原理,由于污油、浮子、水三者密度差的存在,液位计内的浮子只能检测出罐内水的高度,顶部污油的高度无法测出,致使液位计丧失真实的检测功能,从而影响液位计的准确反馈。同时液位计顶部进油后,油的粘连性还会影响浮子在液位计腔室内上下浮动的灵活性,出现浮力≤粘滞力,浮子无法上浮[1]。

2 斜板除油器液位计改造

2.1 液位计改进技术要求

液位计连通口通常位于容器侧壁,依靠连通器原理实时反应容器真实液位。但是由于液位计型号以及液位计适应性的局限,导致液位计所监测的液体发生改变即密度产生变化的情况下,往往出现假液位的情况。斜板除油器水室液位,在水室水质较好,顶部无浮油聚集的情况下,可以真实反应罐内液位。如果水室顶部浮油较多,必须保持高液位运行,将顶部的浮油通过收油流程排除。然而高液位运行浮油容易通过连通口进入液位计影响使用。因此改造必须满足上述高液位收油且液位计顶部不进油的使用需求[2]。

2.2 液位计改进依据

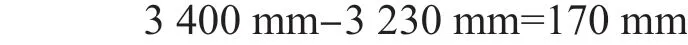

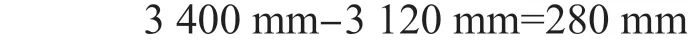

目前斜板除油器水室喇叭形收油口平均高度为3 120 mm,水室液位计顶部高度为3 400 mm,为确保污水处理水质,斜板除油器水室必须时刻进行收油操作,为此需保证斜板除油器运行液位3 150 mm,在确保斜板除油器处理液量稳定的情况下,水室液位波动范围为:3 080~3 230 mm。由此可以推算出:

斜板水室高点距离液位计顶部:

喇叭形收油口距离水室液位计顶部高度:

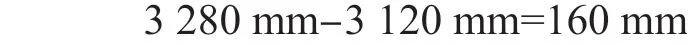

通过对斜板除油器水室液位进行波动法测算浮油厚度情况为:水室液位提升至3 280 mm时通过喇叭形收油口开始出水,即浮油厚度为:

由此可以看出,在斜板除油器实际运行中,罐内实际液位应为:

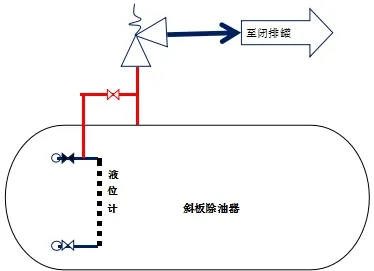

可以看出,斜板水室高点运行液位已经接近液位计顶部3 400 mm入口,鉴于斜板除油器水室收油的长期性,为解决液位计进油问题,对水室液位计顶部连通管线进行改造。斜板除油器采用天然气作为密封气保证操作压力稳定,将液位计顶部连通管线改至安全阀入口,从而提高液位计顶部连通口高度,水室液位波动高点远低于液位计顶部入口,极大降低了顶部进油的可能。

2.3 液位计改进实施方案

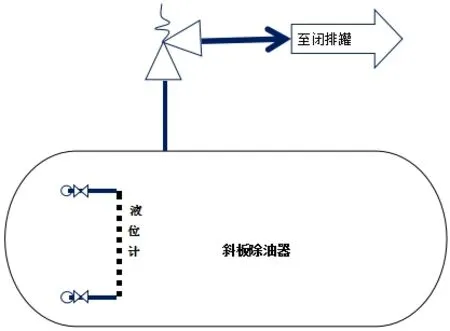

通过现场对斜板除油器进行调研,在保障斜板除油器结构完整性的前提下,可以从罐顶部安全阀入口管线上新增三通引至液位计顶部,保持液位计顶部与罐体内压力平衡,切断原液位计顶部连通管线。

通过测算:

斜板除油器直径4 000 mm,安全阀处引压点距离罐顶400 mm,因此提高液位计引压点高度为: 4 000 mm-3 400 mm+400 mm=1 000 mm,完全可以满足水室收油情况下的使用需求。改造前后对比图如图2、图3所示。

图2 液位计改造前

图3 液位计改造后

3 方案实施后效果

该改造项目自2020年实施完毕以来,斜板除油器液位设定值可调节范围上限提升,可根据工况自行调整。水相液位计顶部进油故障被彻底消除。同时当上游流程出现波动液位计也完全不会被来液量不稳定所影响,显示液位依旧真实,流程波动可控能力增强。

同时因流程波动液位计进油导致水质不达标情况消除,防止污油进入下级处理设备造成污染,延长下一级设备使用寿命和清罐周期,在源头上创造了污水系统稳定运行的环境。

改造后斜板除油器液位计检修所消耗的成本大幅降低,预计年均可节约内置浮子2个,节约磁翻板式液位计1个。同时节约液位计检修与冲洗人工时,提高了员工在其他作业任务的工作效率。

流程运行稳定,各级处理设备出口水质达标,相应加注的化学药剂清水剂浓度也由原来的150 mg/L下降至60 mg/L。

4 结语

应用可靠的液位仪表设计需要多专业多领域共同努力才能实现,特别是处于寒带的海洋石油工艺专业应提出更准确的工艺操作条件,不仅是设备本身影响液位稳定的潜在扰动因素、液位变化对后续工艺过程的影响,还要考虑环境气候等因素对液位仪表系统可靠程度的影响,仪表专业应根据工艺要求选择最适宜的仪表及控制措施,使其充分发挥作用。

本文详细地说明了斜板除油器假液位产生的原因,并提出了相应的处理措施,如在设计时要求磁翻板液位计上部连通管必须与容器内上部密度较小的介质实时保持连通,下部连通管必须与下部密度较大的介质连通;此改造可为同类装置液位仪表的设计或操作提供参考。

可广泛应用于生产水处理系统各级设备和原油处理系统水相液位计,有良好的适用性,能够有效消除浮子式液位计进油导致的液位显示不准确,提升流程稳定性。