分金压榨工序的优化研究

桂晓凯,梁柱俊

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

某铜冶炼厂金生产线以铜阳极泥为原料,采用“预处理脱杂-硫酸化焙烧-水浸分铜-氯化分金-金还原”的方法得到金粉[1]。在氯化分金工序过程中,金以络合物HAuCl4形态存在于分金溶液,银则以AgCl沉淀存在于分金渣中[2],采用压滤机实现固液分离[3],为后续生产提供条件。实际生产过程中,压滤机不能实现固液完全分离,分金渣会夹带分金液,使得部分金液进入渣中,造成金的流失。渣中的金最终会进入粗银粉,降低粗银粉的纯度[4]。因此,优化分金压榨工序,降低渣中金的含量,对提高金的回收率及粗银粉的纯度具有重要意义。

2 试验部分

2.1 试验原料与仪器

试验原料是某铜冶炼厂正常生产的分金渣,其主要化学成分如表1所示。

表1 分金渣的化学成分 %

试验设备主要有:万能电子天平,JA31001,天津市庆达试验仪器公司;电子恒速搅拌器,JHS-1/90,杭州仪表电机厂;旋片式真空泵,2XZ-4,北京永兴明医疗仪表公司。

2.2 试验原理

某铜冶炼厂分金工艺以铜阳极泥中间物料蒸硒渣为原料[5],蒸硒渣经水浸分铜后直接进行氯化分金,得到分金渣和分金液,其工艺流程如图1所示。

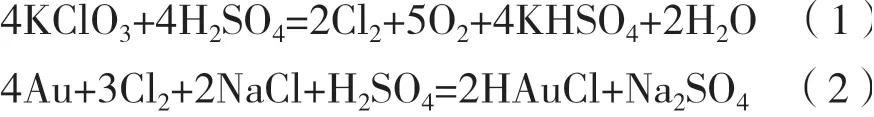

图1 处理工艺

氯化分金工艺采用混酸介质体系,在强酸性气氛下,金与氯生成HAuCl4存在于分金溶液,银生成氯化银进入渣中,从而实现金与银的分离,为后续工序提纯金、银稀贵金属提供条件。其主要化学反应方程式如式(1)和式(2)所示。

2.3 试验方法

取分金渣干重约为500g,精确至0.01g,按照试验要求固液比,加水至设定液位;用电子恒速搅拌器搅拌浆化;然后采用真空泵进行固液分离,分离过程中加水漂洗;分金渣称量重量,分金液测量体积。试验结束后取分金渣进行化验,分析其中的元素含量。

3 试验结果与讨论

3.1 浆化时间对分金渣中金含量的影响

分金渣干重约为500g,按照固液比1∶2,加水至设定液位;用电子恒速搅拌器搅拌浆化,浆化时间分别设定为5min、10min、15min、20min、25min;然后采用真空泵进行固液分离,分离过程中加水漂洗,漂洗时间设定为15min。试验结后束后取样化验,结果如图2所示。

图2 分金渣中金含量随浆化时间的变化情况

从图2可知,随着浆化时间的增加,分金渣中金含量呈下降趋势,但每段的下降趋势有所不同。在5~10min内,分金渣中金含量急剧下降;10~15min内,分金渣中金含量缓慢下降;15~25min内,分金渣中金含量虽略有下降,但基本保持不变。产生这种响应效果的原因是分金渣颗粒表面附着的以HAuCl4为主的溶质,可逐渐溶解进入溶液中,该溶解行为的本质驱动力是分金渣颗粒表面与溶液中溶质的浓度差,浓度差越大,溶解速度越快。在0~15min内,溶质快速溶解,同时二者浓度差逐渐降低,在15min之后到达极限值,难以产生明显的传质行为。从节能增效的角度上讲,确定浆化时间15min为宜。

3.2 浆化固液比对分金渣中金含量的影响

分金渣干重约为500g,浆化固液比分别设定为1∶1、1∶2、1∶3、1∶4、1∶5,分别加水至设定液位;用电子恒速搅拌器搅拌浆化,浆化时间设定为5min;然后采用真空泵进行固液分离,分离过程中加水漂洗,漂洗时间设定为15min。试验结束后取样化验,结果如图3所示。

图3 分金渣中金含量随浆化固液比的变化情况

从图3可知,随着浆化固液比的增加,分金渣中金含量呈下降趋势,但每段的下降趋势有所不同。在(1∶1)~(1∶2)内,分金渣中金含量急剧下降;(1∶2)~(1∶3)内,分金渣中金含量缓慢下降;(1∶3)~(1∶5)内,分金渣中金含量虽略有下降,但基本保持不变。说明提高浆化固液比,可显著降低分金渣中金的含量。产生这种响应效果的原因有两点:一是提高固液比增加分金渣与溶解表面的接触面积,可促进溶质的传质行为,提高溶解效率;二是提高固液比可降低溶液中溶质的极限浓度,提高溶液中溶质的容量。但当固液比超过1∶3之后,其效果已微乎其微。从废水零排放的角度来看,最佳浆化固液比选择1∶3为宜。

3.3 漂洗时间对分金渣中金含量的影响

分金渣干重约为500g,按照固液比1∶3,加水至设定液位;用电子恒速搅拌器搅拌浆化,浆化时间设定为10min;然后采用真空泵进行固液分离,分离过程中加水漂洗,漂洗时间分别设定为5min、10min、15min、20min、25min。试验结束后取样化验,结果如图4所示。

图4 分金渣中金含量随漂洗时间的变化情况

从图4中可知,随着漂洗时间的增加分金渣中金含量呈下降趋势,但每段的下降趋势有所不同。在5~10min内,分金渣中金含量急剧下降;10~15min内,分金渣中金含量缓慢下降;15~25min内,分金渣中金含量虽略有下降,但基本保持不变。漂洗的本质是利用流体在固体表面的快速流动,从而使固体表面的附着可溶物溶解。根据伯努利原理,流体的流速越快,其压强越小。与浓度差一样,压力差同样是溶质传质行为的驱动力之一。因此,漂洗时在浓度差与压力差的双重推动力作用下,溶质迅速溶解,但该过程同样存在一个极限值,漂洗时间超过15min后其推动作用基本消失。从节能增效和废水零排放的角度上来看,最佳漂洗时间以15min为宜。

综上所述,以浆化时间15min、固液比1∶3、漂洗时间15min为优化后分金压榨工序最佳试验条件。在该参数条件下,再次进行试验。试验结束后取样化验,结果如表2所示。

表2 分金渣的化学成分 %

从表1和表2对比可知,分金渣中Ag、Cu、Sb、Te、Pb、Sn的含量变化不大,说明优化分金压榨工序参数对它们的影响很小,并不会造成主要有价元素银的流失,而分金渣中金含量则有比较大范围的降低,说明优化分金压榨工序参数可以降低分金渣中金含量。优化前分金渣中金的最低含量为0.53%,远远不能达到实际生产要求(金含量<0.1%),优化后分金渣中金含量为0.047%,远低于0.1%,满足实际生产需要。

4 结语

(1)试验表明,优化分金压榨工序后,分金渣中金含量实现大幅度降低,且不会造成主要有价元素银的流失,证明对传统压榨工艺的优化改进是可行的。

(2)研究出分金压榨工艺的最佳条件,浆化时间为15min,浆化固液比为1∶3,漂洗时间为15min。在该参数条件下,得到的分金渣中金含量为0.047%,远低于0.1%,满足实际生产需要。该工艺优化效果理想,可用于实际生产。

(3)通过优化分金压榨工序,可以有效降低分金渣中金的含量,提高金的回收率,实现金的高效回收。同时,分金渣中金含量的降低,减少了金对后续工序的影响,提高了粗银粉的纯度,对于提取金、银等贵金属具有重要帮助。