BGL煤气化动力学模型构建与验证

张利合,张凡,李昌伦,许德平,徐振刚,王永刚

(1 中国矿业大学(北京) 化学与环境工程学院,北京 100083; 2 中国中煤能源集团有限公司煤化工研究院,北京 100120)

引 言

现代煤气化是煤炭清洁高效利用的核心技术。Lurgi 固定床加压煤气化是我国最早引进的现代煤气化技术之一。BGL 炉取缔了炉箅,炉底增设熔渣池,使固定床煤气化突破了原料煤灰熔点限制,水蒸气分解率可提高至90%以上,气化强度可提高3~4 倍,扩宽了煤种适应性,改善了环境友好性。由于中煤鄂能化项目引领示范作用,其装备研发与性能优化正越来越受重视。固定床煤气化过程异常复杂,涉及复杂的多相流动和物理化学反应,且相互耦合,受实验条件和仪器设备等限制,获得炉内温度及组分浓度等实测数据较困难,仅凭借经验和炉外测试技术,无法全面认识其内部现象,从而大大增加研发难度,也不利于装置高效操作。因此,人们一直在努力构建各种移动床气化数学模型,用于分析和预测气化性能,满足研发、设计和操作需要[1]。如刘亮等[2]以安徽淮北烟煤为例,采用Gibbs自由能最小化原理构建的热平衡模型,研究BGL 炉操作参数优化问题;田硕等[3]采用Gibbs 自由能最小化原理构建的热平衡模型,研究CO2、CH4部分替代蒸汽,改进气化剂配比问题。Yang 等[4]采用整体反应动力学模型,模拟分析了BGL 煤气化过程及其技术经济性。Qin 等[5]采用整体反应动力学模型,对比研究了Lurgi 与BGL 煤制天然气工艺。郭小雪等[6]采用整体反应动力学模型,研究了BGL 炉性能优化问题。

多相流数值模拟综合利用多相流理论、传递过程原理、计算流体力学和反应动力学等,可揭示丰富的场信息,便于直观理解和寻优。近年来,已有学者开展BGL 多相流模拟研究,但囿于动力学模型构建困难,主要开展的是气固两相流模拟研究。如Xu 等[7]借鉴高炉研究成果,利用Fluent 平台,模拟分析了BGL炉高度湍流区。杜时等[8]利用Fluent平台,模拟分析了BGL 炉喷嘴射流速度和倾角对炉内流场的影响。Ismail 等[9]利用Fluent 平台,采用整体反应模型模拟了BGL 煤气化反应区温度场、组分浓度场等。

进一步开展BGL 多相流模拟研究,尚需扩展煤气化动力学模型,以便剖析各种场的影响因素与调控机制。本文改进经典缩核反应模型,改善其数值求解适用性。在热解方面,热解气最终产率和组成采用煤热解试验和生产数据相结合确定,分析采用通用热解动力学模型计算热解层高度的合理性。最后,数值求解BGL 煤气化一维模型,验证模型可靠性。

1 BGL煤气化过程与分区

BGL 煤气化为异常复杂的多相反应体系,其结构参见文献[10]。原料煤进入炉膛后,迅速完成预热干燥,进入煤热解过程。煤经脱吸、软化、熔融、膨胀、缩合成焦,并释放出挥发分。碳化成焦的颗粒相不断下行,与上行气体相互作用,完成复杂的气化反应。气化剂由炉膛底部均布对置的喷嘴高速射入,与颗粒残留碳剧烈燃烧放出大量热量,喷嘴周边区域温度可达2000℃以上[11]。高温气流不仅将热量载入气化区,还使灰渣熔融汇聚于熔渣池,由渣口间歇排出。整个气化过程不仅涉及气、固、液三态,多相流模拟还需将不同粒径的颗粒相处理成多相描述。每一相均有单个或若干组元,化学反应有均相反应、异相反应、灰渣相变反应、液渣元素迁移反应;物理过程有流动、传热、传质等,还有各种复杂的相间物理化学耦合作用。

若全面考虑煤气化过程各种因素,构建可实现的动力学模型较为困难。为便于建模与计算,防止严重失真,本文假定煤气化过程为稳态活塞流绝热反应体系,忽略轴向扩散效应和气相轴向压降[1,12-19],构建物质和能量微分控制方程组。炉膛整个气化区域划分为干燥层、热解层、气化层和燃烧层。假定干燥层只有水蒸发过程,待水蒸发完毕,进入热解层。热解层只有热解反应,热解产物为半焦、焦油和热解煤气,半焦可燃物仅C,煤中S 全部转化为H2S,煤中N 全部转化为N2。热解完成,煤焦颗粒进入气化层,煤焦C参与气化反应,不断被消耗。当煤焦残碳量减少至设定值,气化过程转为残碳燃烧过程。

气固两相传热过程是模型验证中重要因子。炉膛体积100 m3,标定原料煤入料速度34.06 t∕h,堆密度取750 kg∕m3(孔隙率0.47),假定下行速度为常数,颗粒相停留时间估算值为2.20 h。同理,粗煤气激冷前湿基标定产量16.37 kg∕s,出口密度11.01 kg∕m3,气相停留时间估算值为31.61 s。气固停留时间比1∶250.6,气相衡算微元体热量积累速率很小,热量增量大部分由气流带走。固相衡算微元体与其相反。若以全混流反应器类比,忽略辐射传热,气固传热的给热系数可由式(1)计算[12-14]。

2 气化反应区建模

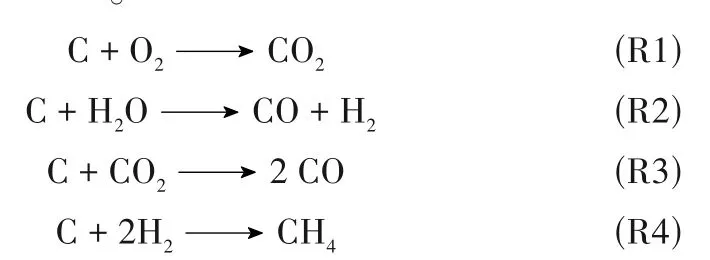

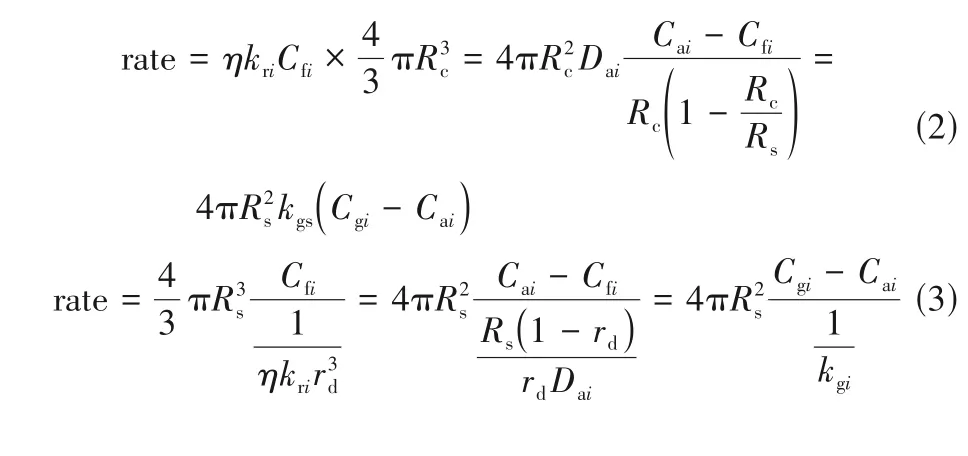

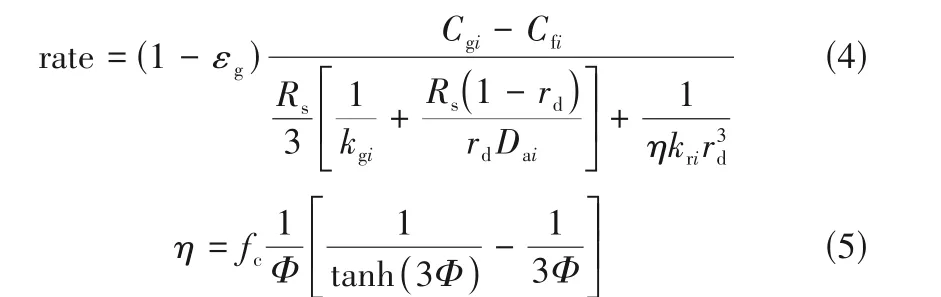

煤焦气化时间占BGL 煤气化全过程的90%以上,涉及的组分繁多,煤焦粒度、空隙结构、碳晶格形态等都是影响其表观动力学行为的重要因素。准确描述煤焦动力学行为仍需大量研究,需将异相反应数量进行简化。假定异相反应组分为C、O2、H2O、CO2、H2、CO 和CH4,各反应每个位置和时间点为拟平衡态。7个组分原子矩阵秩为3,异相反应数与其独立反应数4 相等,故可将异相反应简化成4个反应R1~R4[1,12,14-19]。

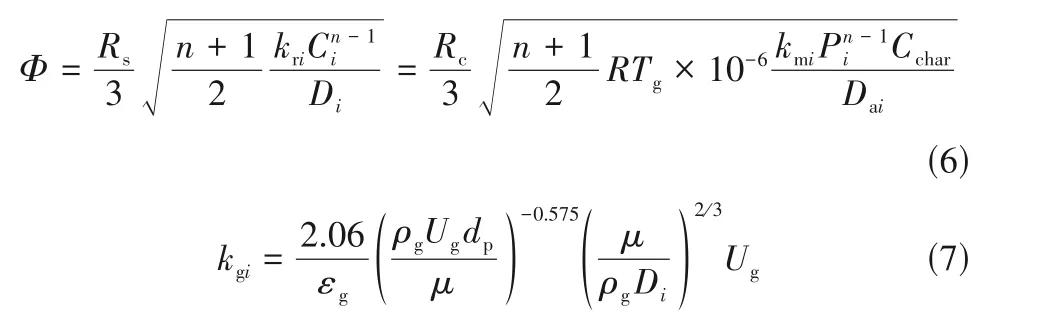

整体反应模型和缩核反应模型是煤气化过程模拟的主要动力学模型。整体反应模型假定在煤焦颗粒内反应速率分布均匀,采用Arrhenius 方程模化本征反应和传质过程等综合效应。缩核反应模型综合界面反应、气相和固相传质等因素,能较细致描述异相反应表观过程,被广泛用于数值模拟。该模型假定半焦为球形,粒径不变,将颗粒内部及周边区划分为气膜层、灰层和碳核(图1)。碳核为反应区,气膜层和灰层为无反应的传质区[12,14-16]。颗粒异相反应过程视为拟稳态,将各区域反应速率联立成式(2),再转化成式(3),推得以炉膛体积为基准的典型缩核反应模型式(4)[12,14,16,20]。碳核界面气相反应物浓度Cfi无法测定,可采用反应平衡浓度近似代替Cfi[1,15-16]。煤焦燃烧反应视为不可逆反应,平衡浓度取值0。碳核内扩散有效因子η采用式(5)计算。

图1 缩核模型结构Fig.1 Shrinking model structure

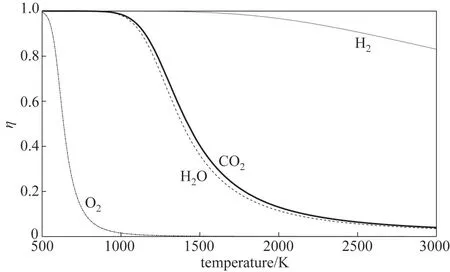

由于本征反应速率系数测定多以煤转化率为基准,而内扩散有效因子η推导以气相反应组分为基准,因此采用文献数据计算内扩散有效因子η时,应注意量纲变换问题[1,21-24]。若文献速率系数kmi单位为MPa∕s,应采用式(6)计算Thiele 模数Φ。因气膜边界层厚度很难计算,采用传质jD因子关联式εgjD= 2.06Re-0.575计 算 气 膜 传 质 系 数[11,13,18,23],即式(7)。

气相混合黏度μ由纯组分黏度加权计算[式(8)],组分气相扩散系数由二元扩散系数加权计算[式(9)],二 元 扩 散 系 数 和 纯 组 分 黏 度 均 由Chapmen-Enskog 分子输运理论相关公式估算,具体形式及参数参见文献[1,25-26]。不考虑煤颗粒热解膨胀,假定颗粒半径和孔隙结构在气化过程中不变,由煤质数据计算(表2),可估算颗粒孔隙率。原料煤真密度取1400 kg∕m3,纯碳真密度取2.2 g∕cm3,灰真密度取2.6 g∕cm3[27],煤中水和挥发分密度均取1.0 g∕cm3,求 得 原 煤 颗 粒 孔 隙 率0.0591,半 焦 孔 隙 率0.6280,灰层孔隙率0.9682。无疑,以孔隙率估算值计算孔扩散系数偏大。Yoon等[15]、Hobbs等[16]研究认为,固定床煤气化模拟中,计算灰层扩散系数时,灰层孔隙率较合理的取值范围为0.35~0.80。本工作灰层扩散系数采用式(10)计算,灰层孔隙率取0.7。

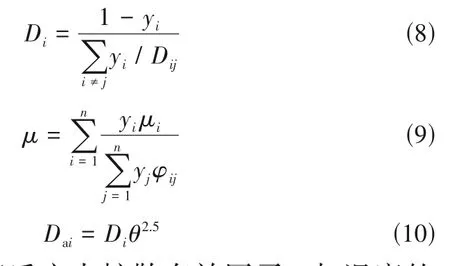

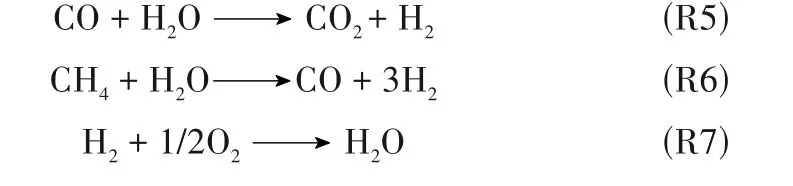

图2 为各异相反应内扩散有效因子η与温度的关系。若本征反应速率足够快,内扩散有效因子η→0,表观反应速率将趋于0。例如1068 K 时,煤焦燃烧的η为0.0107,1182 K 时η为0.005738,1300 K 时为0。气膜层、灰层和碳核为串联关系,碳核反应速率为0,则煤焦颗粒燃烧的综合反应速率为0。即超过1300 K,煤焦颗粒燃烧反应终止。这显然与现实不符。为解决该问题,诸多学者提出了各种分段、分化学反应的简化方案。Yoon等[15]、Hobbs等[16]、项友谦[13]将煤焦燃烧反应简化为扩散控制,H2气化简化为本征反应,H2O 气化和CO2气化采用扩散和动 力 学 联 合 控 制。Macak 等[20]、刘 旭 光[1]采 用Arrhenius 方程模化传质过程,分段设定活化能和指前因子均为经验值,且需要不断调优初值。更多文献[12-26]将煤焦燃烧反应简化为扩散控制,CO2、H2O和H2气化反应采用整体反应模型描述。

图2 内部效率因子η与温度的关系Fig.2 Relationship between internal efficiency factor η and temperature

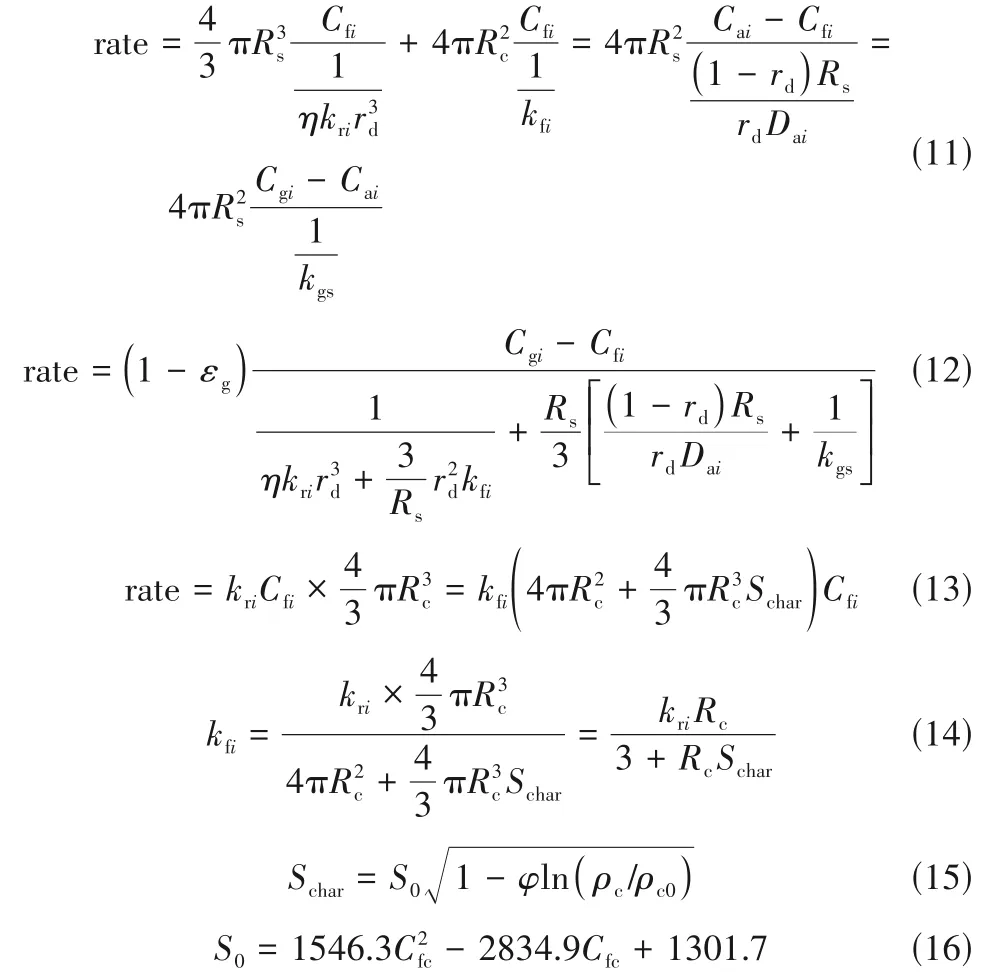

不采用分段、分化学反应的简化方案,碳核细分为界面反应区和内部反应区,也可解决该问题。式(2)中内核反应项细分为界面反应项和内部反应项,联立各区反应速率成式(11),可得以床层体积为基准的改进缩核反应模型式(12)。界面反应速率系数kfi计算式为式(14),由式(13)推导出。煤焦比表面积Schar计算采用固定碳与煤灰比表面积加权平均求得。假定煤灰比表面积为8 m²∕g,固定碳比表面积采用随机孔模型式(15)计算,结构参数ψ取1.3,煤焦初始比表面积S0计算采用经验关联式(16)[28-31]。

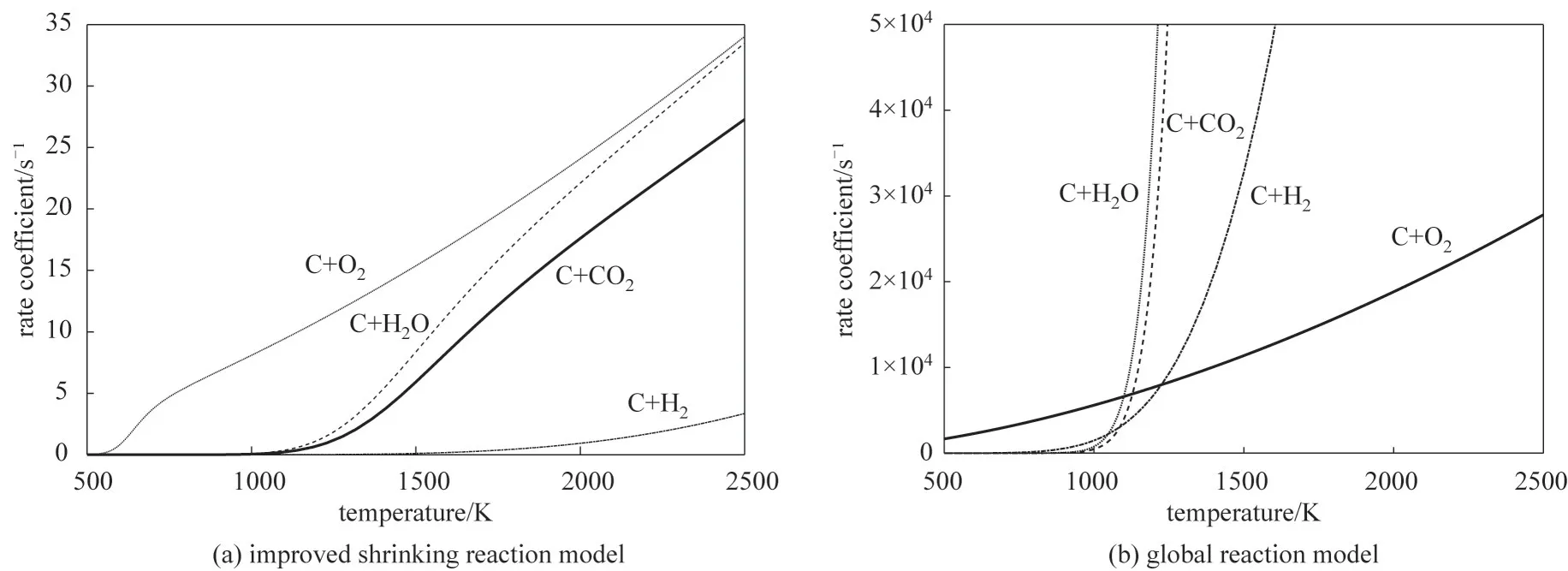

改进的缩核反应模型采用式(12)计算界面反应和各传质过程等各阻力分项,再求和综合阻力项,即表观反应速率系数。这样,相比忽略界面反应或传质过程的简化方案,分项求和平抑了表观反应速率系数中分项的波动性,表观速率系数曲线更平滑。假定气相组分体积分数0.3,操作压力取4.09 MPa,可采用图3 说明该特点。由图3 可见,整体反应模型采用Arrhenius 方程模化本征反应和传质过程等综合效应,温度和表观速率系数为指数关系,计算的表观反应速率系数曲线比较陡峭,最大值超过5.0×104s-1。改进的缩核反应模型的曲线更平滑,计算温度范围内均不超过35 s-1。由于BGL煤气化温度较高,各参量轴向变化差异较大,尤其喷嘴周边煤焦颗粒燃烧区,提高了数值全域求解难度。改进的缩核反应模型的表观反应速率系数变化范围小,有利于降低微分方程组刚性,提高数值求解稳定性。

图3 两种模型表观反应速率对比Fig.3 Comparison of apparent reaction rates between two models

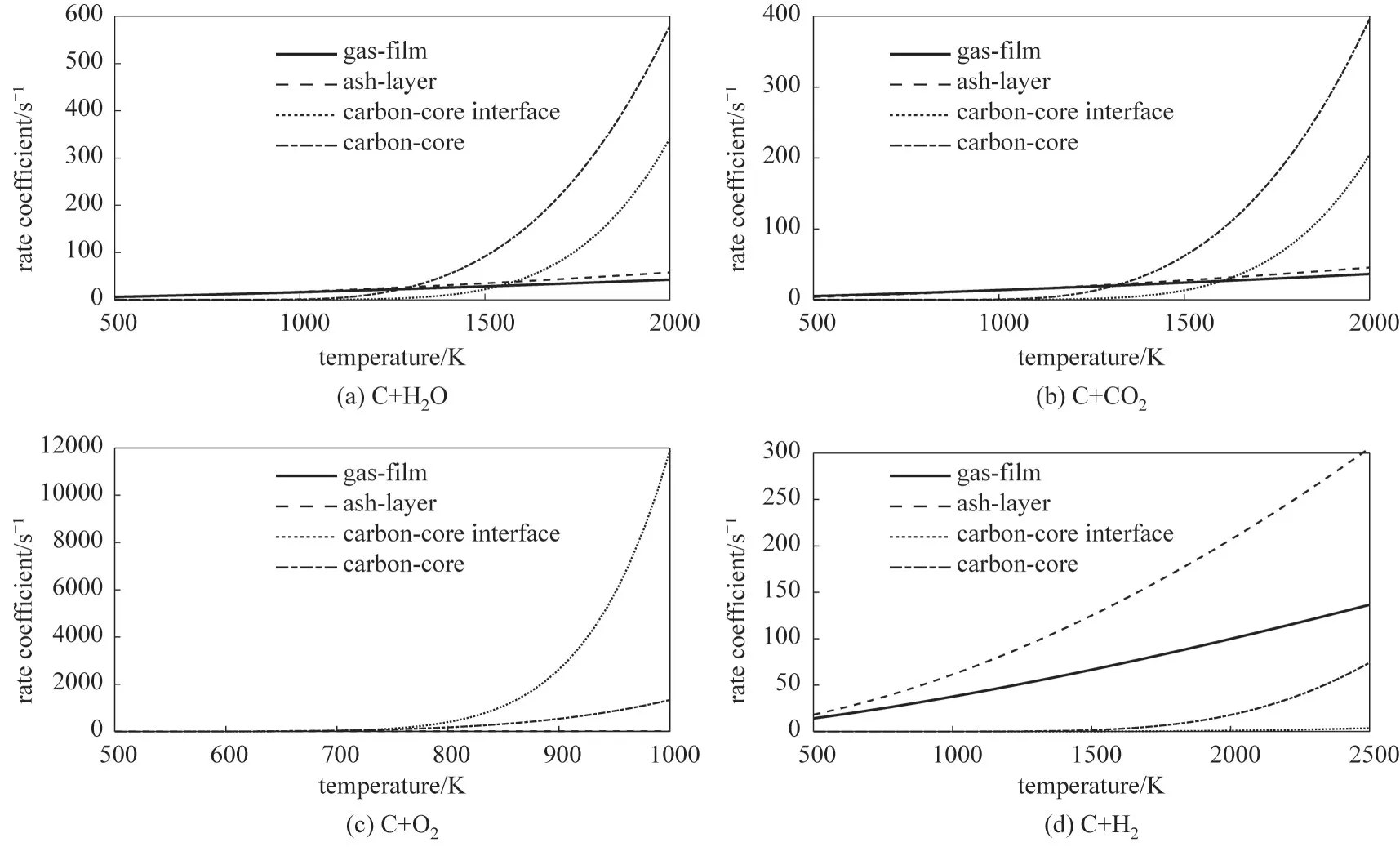

改进的缩核模型可用于分析异相反应的界面反应和传质过程的此消彼长,判定其控制步骤。在多相流模拟中,煤焦气化的传质过程和界面反应速率场分布等均可用该模型揭示,而整体反应模型很难揭示这些。图4是采用该模型计算的煤焦颗粒气化各反应区的速率系数变化。在煤焦燃烧反应中,温度低于738 K 时,碳核界面反应速率系数和内部速率系数均很小。一旦温度超过738 K,碳核界面反应速率系数和内部速率系数急剧增长,远大于气膜和灰层传质速率系数,也即煤焦燃烧受传质扩散控制。CO2和H2O 的气化反应,碳核界面反应速率系数和内部速率系数变化平缓得多。反应速率系数大于传质速率系数,也即传质扩散上升为控制步骤的温度点,CO2气化温度控制点为1591 K,H2O 气化温度控制点为1625 K。因此,气化过程中,CO2气化和H2O气化反应以扩散传质和动力学联合控制为主。在计算温度范围内,H2气化反应的反应速率系数均没有超过传质扩散速率系数。

图4 不同反应的缩核模型各区域速率系数与温度的关系Fig.4 Relationship between rate coefficient and temperature in shrinking models of different reaction

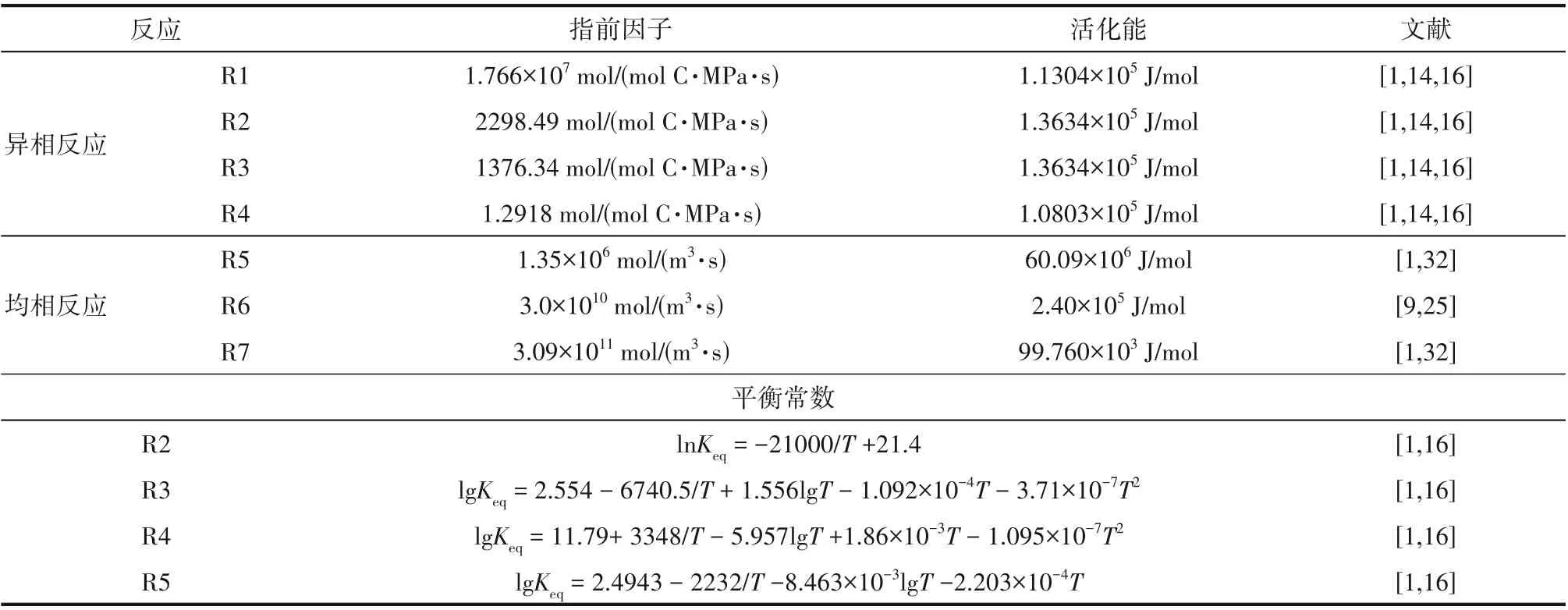

均相反应选用水煤气变换反应R5 和甲烷化重整反应R6。由于燃烧区和气化区以O2残留率划分,还原区剩余O2用H2燃烧反应R7 消耗掉。参考诸多文献[11-27,32-33],各异相反应的气相反应物级数近似假定为1。各反应动力学参数和平衡常数选取见表1。

表1 BGL煤气化反应动力学参数与平衡常数模型Table 1 Reaction kinetic parameters and equilibrium constant model of BGL coal gasification

3 热解与干燥区建模

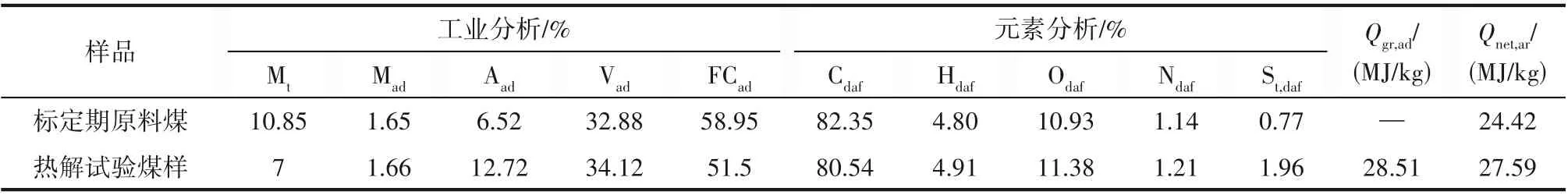

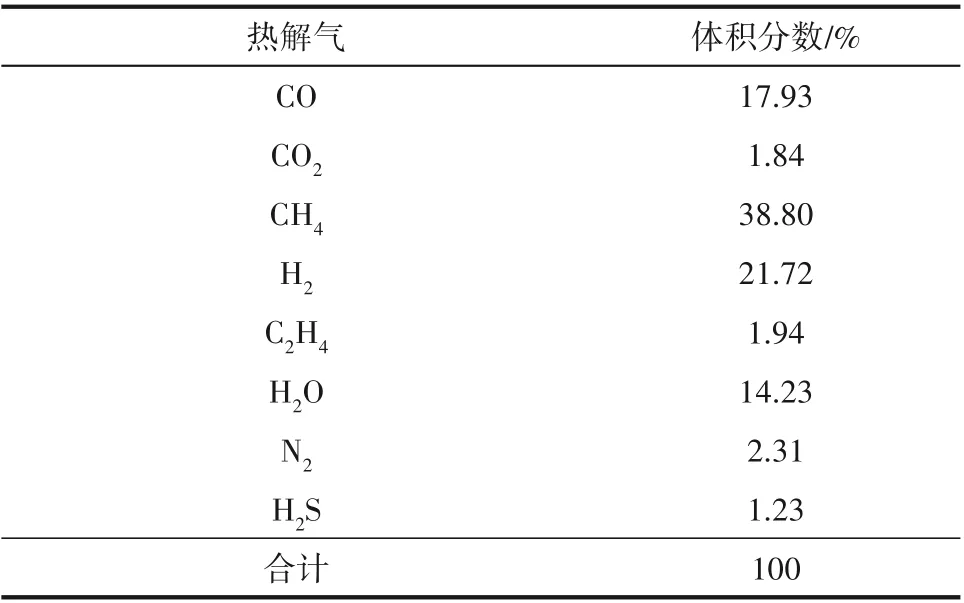

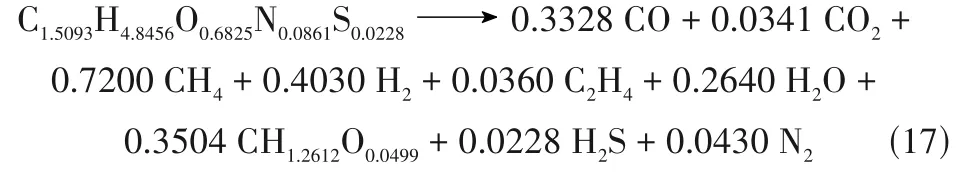

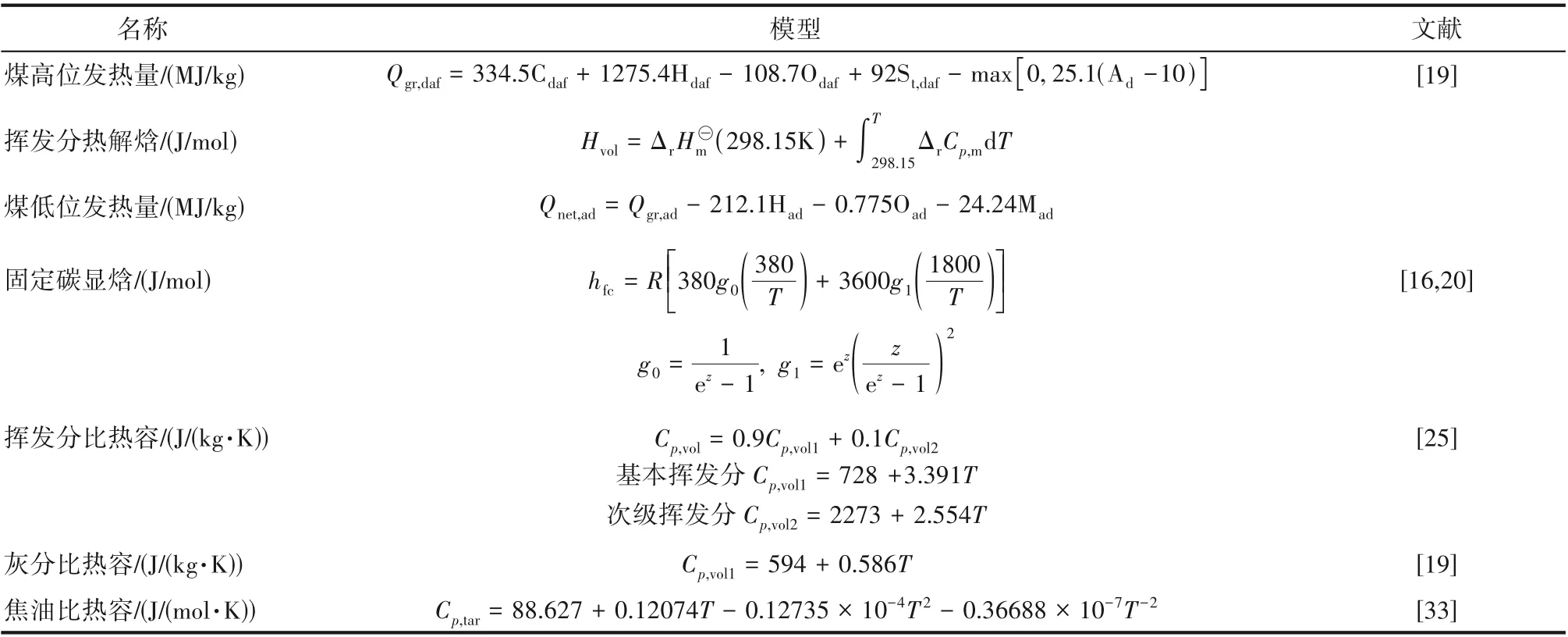

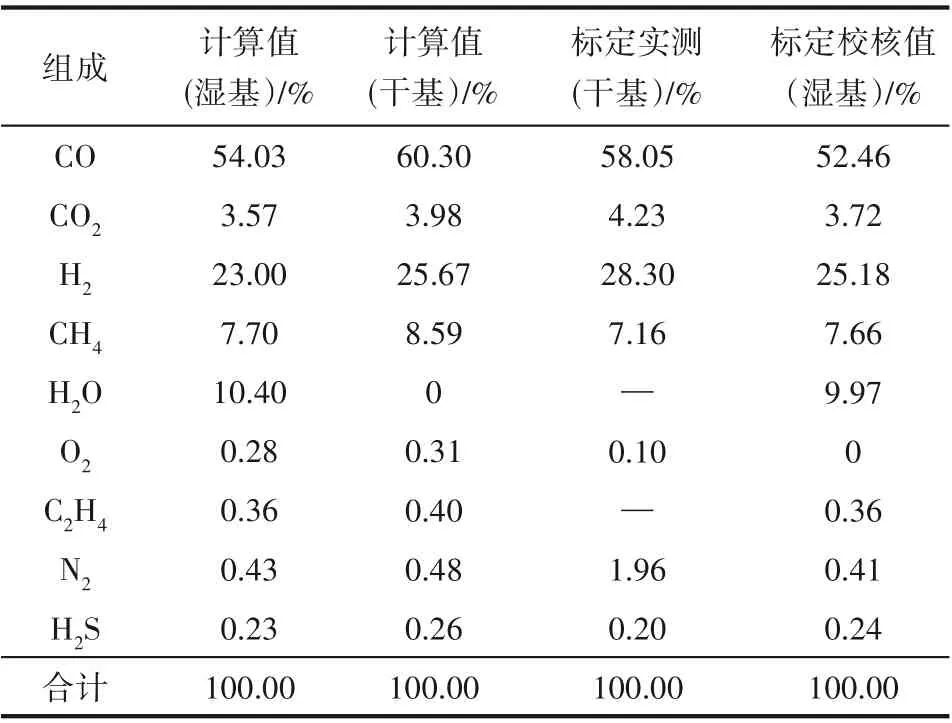

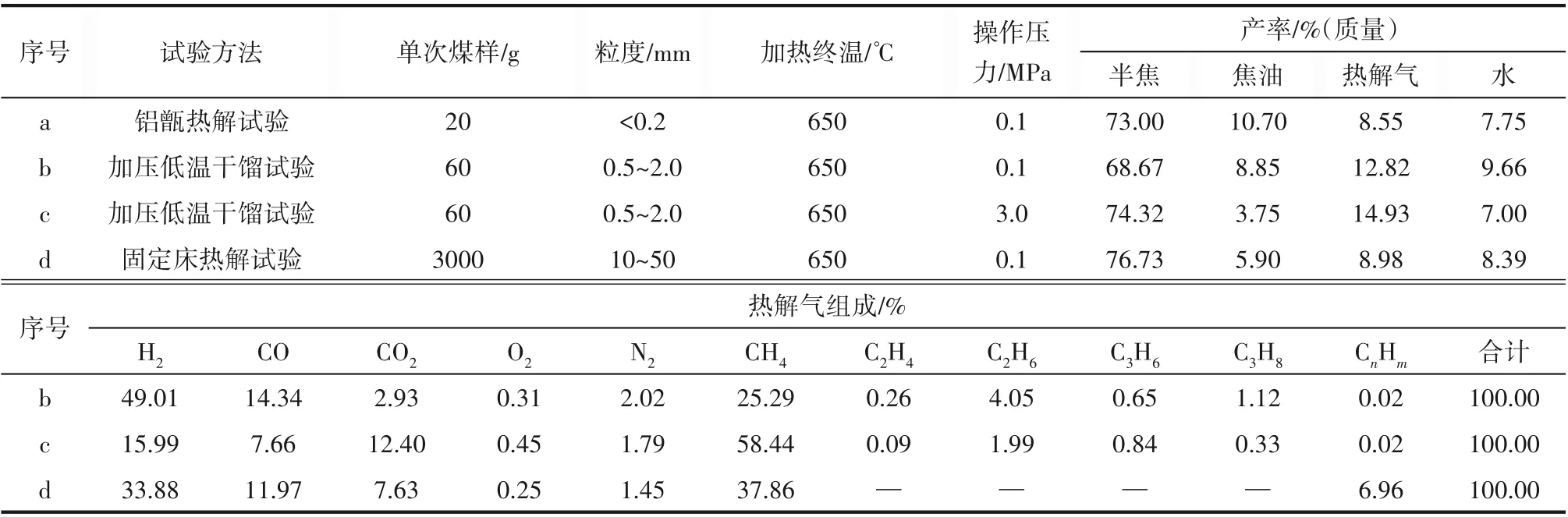

煤热解过程非常复杂,要准确预测最终热解产物产率和组成仍颇为困难。目前,多采用元素经验分配值求解近20 个物质守恒代数方程组成的方程组。由于数据选取经验性较强,需要反复迭代寻优,方能求得较合理的热解产物最终产率和组成[1,27,33-36]。本工作中采用热解实验数据和生产数据相结合的方法,由物料衡算预测热解产物最终产率和组成,以简化迭代寻优过程。为考察加热终温、粒度等对煤颗粒热解产率及组成的影响,通过铝甑热解试验、加压低温干馏试验和3 kg 固定床热解试验等对原料煤热解特性进行综合评价,煤质数据见表2,热解试验数据见附表。试验结果表明:原料煤焦油产量较高,铝甑焦油产率10.70%,压力升高不利于焦油增产;煤热解CH4产率较高,压力升高有利CH4增产,3.0 MPa 热解气中CH4含量58.44%;煤颗粒粒径增加,不利于CH4和焦油增产。假定热解产物为半焦、热解气和焦油,半焦可燃物仅C,煤中S全部转为H2S,煤中N 全部转为N2,焦油采用模化分子式CH1.2612O0.0499[26]。由物料平衡最终求得标定煤热解产物组成(表3)和挥发分热解反应式(17)。

表2 原料煤工业分析和元素分析Table 2 Proximate analysis and ultimate analysis of raw coal

表3 原料煤热解气组成Table 3 Composition of pyrolysis gas of raw coal

由于煤结构的复杂性和对复杂分子热解机理认知不足,从微观角度分析热解过程仍较困难。目前研究者多从试验中获得各种参数与热解组分的关系,建立热解数学模型,提出了各种经验、半经验或理论模型,包括单方程模型、双方程、组分模型、官能团热解模型和通用模型等[27,33,36]。这些模型均有各自不同的局限性。例如,组分模型采用集总法将热解产物归并成几个组分或几类化合物,拟合各组分的频率因子与活化能,联合求解各组分方程,得到挥发分析出特性。由于动力学参数与煤种密切相关,影响了其适用性。官能团热解模型将热解组分与煤中官能团联系起来,用22个相耦合的反应方程描述热解过程,其适应性并不优于组分模型[27,33,36]。

双方程模型为单方程模型改进版,将煤热解视为两平行竞争反应,它们分别在较低温度和较高温度起主要作用。由于该模型数值实现比较简单,也有一定准确性,在数模模拟计算中应用广泛。采用双竞争模型,利用文献中参数[33],由上而下推进求解标定煤样热解过程,求得热解层高度0.0558 m,也即可将煤热解理解为瞬间完成。这与炉内设置搅拌器等情况不相符。其原因应该是双竞争模型参数由粉煤测定,未计及传热传质因素。

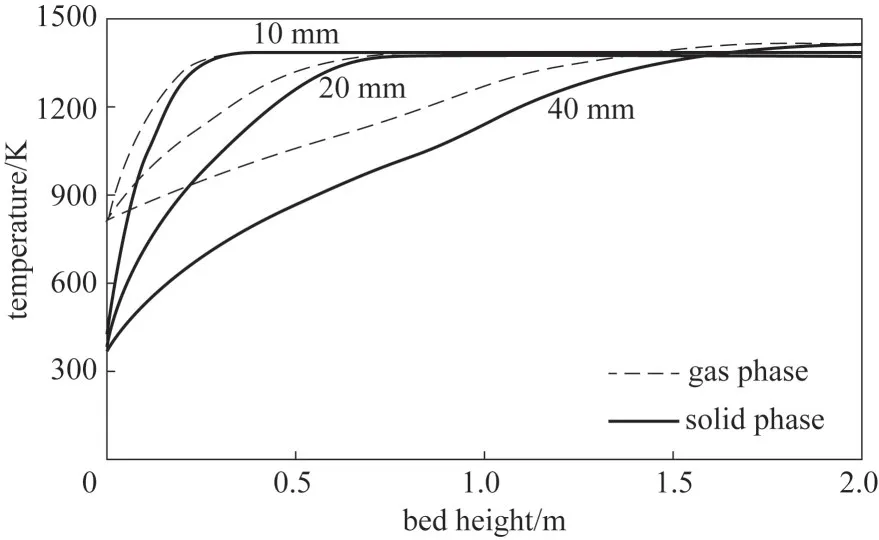

傅维镳[33]在总结大量热解模型和数据基础上,提出热解通用模型,假定动力学参数仅与热解终温有关,粉煤和大颗粒煤热解均适用。颗粒粒度取值10、20 和40 mm,由热解通用模型构建一维模型,求解的气固相温度变化曲线如图5 所示[33,37-38],相应的挥发分析出曲线如图6 所示,相应的热解层高度计算值为0.49、0.98 和1.75 m。根据企业原料煤筛分报 告,50~25 mm 占 比52.01%,25~13 mm 占 比20.39%,13~6 mm 占 比9.48%,<6 mm 的 占 比18.12%。BGL 炉设置搅拌器用于布煤、破粘和改善煤颗粒热解环境,插入床层深度约1.5 m,叶片转速约4 r∕h,搅拌器堆头环境温度900~1200℃。由质量加权法,求得热解层高度1.22 m,与搅拌器运行情况相符。表4为求解过程中所需物性参数模型。假定固定碳生成焓为零,由表4 的经验关系式计算煤发热量,求解煤热解反应焓。原料煤收到基低位发热量计算值24.49 MJ∕kg,与实测值24.42 MJ∕kg 基本一致。气相组分比热容采用二次多项式拟合公式计算,所用参数和其标准生产焓参见文献。

表4 热解层模拟物性参数模型Table 4 Physical property parameter model of pyrolysis section simulation

图5 热解层气固相温度变化Fig.5 Temperature change of gas-solid phase in pyrolysis section

煤干燥过程对BGL 煤气化过程分析影响不大,煤气化模拟中多瞬时化处理[1,12-26]。根据文献理论分析[1,10],在Lurgi 炉中,水分10%的煤预热干燥时间数量级为60~90 s。假定煤预热干燥时间100 s,标定原料煤入料速度34.06 t∕h,堆密度取750 kg∕m3,炉膛内径1.8m。由此估算,干燥层高度0.1263 m。干燥动力学采用等温蒸发模型描述,干燥层高度计算值为0.1416 m。这与上述文献分析值接近,说明蒸发模型可用于分析BGL煤气化干燥过程。

4 模型验证与讨论

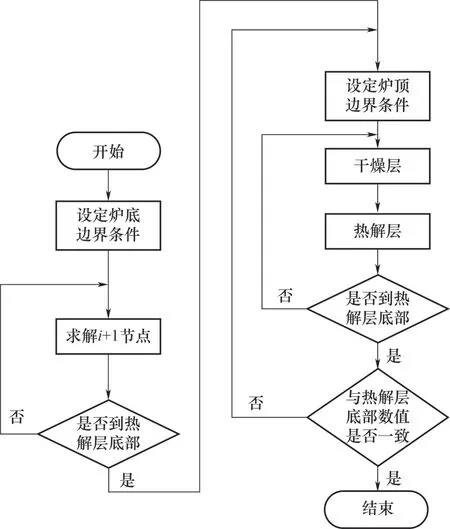

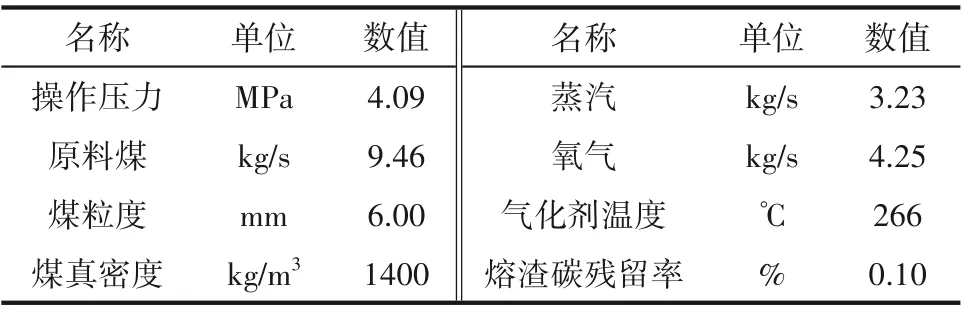

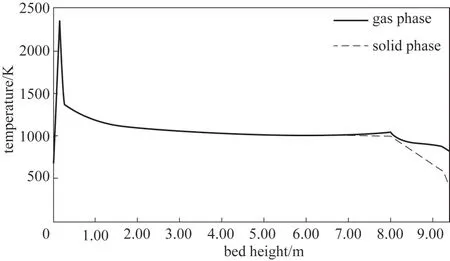

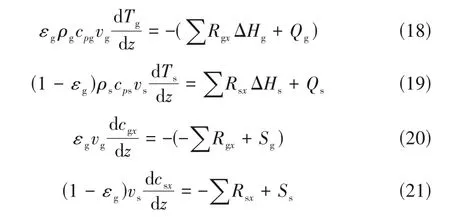

为验证构建的煤气化动力学模型可靠性,构建了BGL 煤气化一维模型[式(18)~式(21)]。数值计算采用隐式Runge-Kutta 方法,依据图7 逻辑框架[1,12,16],推进求解微分方程组,所需各种模型和物性参数均已在前文中论述。表5 为输入条件,熔渣温度取值为1727℃,气化剂初始温度取值266℃。标定干基粗煤气产量0.7144 kmol∕s(57606 m3∕h),计算值0.7023 kmol∕s。熔渣残碳率设定对最高温度计算值有较大影响。企业72 h 装置标定期,进行了三次熔渣残碳率检测,两次未检出,一次2.26%。模拟输入残碳率应以较低值为准,取0.10%。由图8 知,温度峰值距床层底部约0.21 m,温度峰值应为燃烧区温度。气相温度计算峰值2012℃,固相温度计算峰值1978℃,与燃烧区中心温度经验估测一致。喷嘴高速射出气体扰动其周边区域,形成高温燃烧区。原料煤灰渣软化温度1120℃,流动温度1130~1329℃。煤焦燃烧产生的高温能够保证熔渣保持良好流动。粗煤气出口温度计算值549℃,实测粗煤气出口温度约538℃,两者基本一致。

图7 BGL煤气化一维模型程序框架Fig.7 One-dimensional model program framework of BGL coal gasification

表5 BGL煤气化整体模拟输入条件Table 5 Overall simulation input conditions of BGL coal gasification

图8 气固相温度轴向分布曲线Fig.8 Axial distribution curve of gas-solid two-phase flow

图9 为煤气组成摩尔流率轴向变化,表6 为粗煤气出口组成计算值与标定值对比。由图9 知,CO体积分数最高,CH4基本来自热解过程。若以标定粗煤气组成实测数据为基准,用标定粗煤气产量、原料煤用量、煤样分析均值和气化剂耗量等经物料衡算,元素不平衡。究其原因,原料煤质量波动、不同类型的数据采集很难实现同步等造成物料和元素不平衡。因此,本文以粗煤气产量和原料煤数据为基准进行物料和元素衡算,校核了粗煤气组成。由表6可见,计算值与标定校核值很接近,说明构建的动力学模型模拟效果比较接近实际,可进一步应用于BGL煤气化过程数值模拟研究。

图9 煤气组成摩尔流率轴向变化Fig.9 Axial change of composition molar flow rate of gas

表6 粗煤气组成计算值与标定值对比Table 6 Comparison between calculated value and calibration value of crude gas composition

5 结 论

针对目前BGL 煤气化过程分析和预测模型复杂的问题,为更好地深入开展BGL 煤气化数值模拟研究,以及满足多相流数值模拟需要,本文采用改进后的缩核反应模型用于煤气化区的分析,采用煤热解通用模型和干燥蒸发模型分析了煤热解与干燥区,并采用BGL 煤气化一维模型验证了构建的模型可靠性。得到结论如下。

(1)对于煤气化过程,将碳核细分为界面反应区和内部反应区,有利于提高缩核模型适应性,便于确定本征动力学参数最高温度。改进后的缩核模型可直观揭示:煤焦燃烧受扩散效应控制,H2气化受本征反应控制,H2O 和CO2气化受扩散和反应共同控制。与整体反应模型相比,改进的缩核反应模型表观反应速率系数曲线更加平滑,计算值均低于35 s-1,有利于降低模型刚性。

(2)对于热解与干燥过程,采用装置标定数据和热解数据相结合的元素平衡法对煤热解气最终产率和组成进行预测,预测结果合理,同时减少了迭代寻优过程。采用蒸发模型,干燥层高度计算值0.14 m,与理论分析一致。采用通用热解动力学模型,热解层高度计算值1.22 m,较符合实际情况。

(3)构建的BGL 煤气化一维模型数值求解结果显示:粗煤气组分体积分数计算值与标定校核值较为相似;预测的烧嘴邻近区气相温度2012℃,颗粒相温度1978℃,与经验估测值基本一致;预测粗煤气出口温度549℃,实测粗煤气出口温度约538℃。表明本工作构建的动力学模型对BGL 煤气化过程的模拟分析具有较好的可靠性。

符 号 说 明

Cai——反应组分i在颗粒界面的浓度,mol∕m3

Cchar——焦炭浓度,mol∕m3

Cfc——干燥基原料煤固定碳,%

Cfi——反应组分i在未反应核界面的浓度,mol∕m3

Cgi——反应组分i在气相的浓度,mol∕m3

Dai——反应组分i灰层扩散系数,m2∕s

Di——组分i的综合扩散系数,m2∕s

Dij——组分i和j的二元扩散系数,m2∕s

dp——颗粒直径,m

fc——校正因子,取1

g0——Einstein焓函数

g1——Einstein比热容函数

kfi——组分i的界面反应速率系数,m∕s

kgi——反应组分i气膜传质系数,m∕s

kri——反应组分i速率系数,s-1

n——反应级数

Pi——组分i的分压,MPa

Q——热源项,J∕(m3·s)

R——理想气体常数,J∕(mol·K)

Rc——未反应碳核半径,m

Rs——颗粒半径,m

Rx——组分x的生成速率,mol∕(m3·s)

rd——Rc∕Rs

S——质量源项,mol∕(m3·s)

Schar——煤焦颗粒比表面积,m2∕g

Sv——比表面积,m2∕m3

S0——煤焦颗粒初始比表面积,m2∕g

T——热力学温度,K

Tg——气相温度,K

Ug——气相上行速率,m∕s

V——流体相速度,m∕s

yi——纯组分i的体积分数

α——给热系数

ε——辐射系数,取0.8

εg——床层孔隙率

η——气相反应组分内部扩散效率因子

θ——颗粒内部孔隙率

λ——气膜边界层内热导率,J∕(m·K·s)

μ——气相混合黏度,kg∕(m·s)

μi——纯组分i的黏度,kg∕(m·s)

ρc——煤焦颗粒固定碳表观密度,g∕cm3

ρc0——煤焦颗粒固定碳初始表观密度,g∕cm3

ρg——气相密度,kg∕m3

σ——Boltzmann常数,5.6697×10-8W∕(m2·K4)

Φ——Thiele模数

φij——碰撞积分

附表

原料煤热解试验结果主要数据Main data of coal pyrolysis test results