流道布置对风冷燃料电池性能影响的研究

彭明,夏强峰,蒋理想,张瑞元,郭凌燚,陈黎,陶文铨

(1 西安交通大学能源与动力工程学院热流科学与工程教育部重点实验室,陕西 西安 710049;2国网嘉兴供电公司,浙江 嘉兴 314000)

引 言

无人机在军事和民用领域有着巨大的应用潜力,其可执行搜救[1]、遥感和测绘[2]、物资输送[3]、森林保护[4]、精准农业[5]等任务。随着现代化电网的发展,迫切需要新型无接触巡检技术满足大范围复杂环境、复杂工况、复杂地貌以及带电环境安全高效巡检需求。无人机作为巡检重要载体,其在电网巡检领域的应用正逐步深化[6]。目前无人机广泛采用锂电池作为电源,然而,电网巡检作业时,对无人机的续航能力要求很高。随着对无人机续航需求的增加,目前广泛使用的锂电池的能量密度很难满足长时续航的需求[7-8]。质子交换膜氢燃料电池采用氢气作为反应气,能量密度较高,使得续航时间得到很大提升。

风冷燃料电池系统简单,燃料电池运行时,气体流入刻在双极板中的流道,通过气体扩散层进入膜电极发生电化学反应,电化学反应生成的热和水通过双极板及其上的流道排出电池。燃料电池运行过程中,约50%的化学能将转化为热能。适当提升燃料电池温度有利于提高燃料电池反应速率,避免燃料电池出现水淹问题,但不及时将这些热量排出,高温将导致燃料电池水分蒸发,质子交换膜脱水,性能迅速衰减,甚至出现局部热点导致质子交换膜损坏[9]。燃料电池运行在一个较窄的适宜温度范围,60~80℃[10],电堆温度与环境温差小。空气作为冷却工质,热导率与比热容较小,常温下热导率为0.0259 W·m-1·K-1,比热容为1.005 kJ·kg-1·K-1[11]。为对燃料电池进行散热,需要提高阴极进风量[12]。在仿真研究中,阴极过量系数高达115~160 才能使燃料电池性能达到最佳[13]。然而,因为散热需求需要大量干空气进入阴极流场,会加剧水分流失,使得电池性能进一步下降。此外,风冷燃料电池相比较水冷燃料电池的性能输出稳定性差,在数小时的运行阶段存在单电池电压下降速率大,达到数mV·h-1的数量级[14-15],解决性能衰减仍需从水热管理角度进行考虑[16]。通过上述分析可以看出,良好的水热协同管理对提高风冷燃料电池性能至关重要。

双极板是质子交换膜燃料电池的关键组件,承担着分隔并分配反应气,排出生成水与废热的作用,双极板优化设计是提升电池水热管理的重要措施[17]。Matian 等[18]研究发现增加冷板通道宽度可有效提高温度均匀性,同时也可以显著降低压降。沈俊等[19]研究了流道中添加凸台对燃料电池传质的影响,结果表明添加凸台并适当降低凸台间距对强化传质提升燃料电池性能有积极作用。Qiu 等[20]认为流道宽度的增加会导致相对湿度与氧浓度分布不均,并优化了肋与通道宽度之比,发现肋与通道宽度之比取3 可以较好地提升性能。Zhao 等[21-22]发现燃料电池性能随肋与通道宽度比呈非线性变化,并在0.7∶1 时性能最佳,同时指出适当增加双极板长度与宽度之比可以提高阴极流场入口流速的均匀性,继而提升风冷氢燃料电池的性能,并推荐流场长宽比取值范围为10~20。双极板的润湿特性也是调控燃料电池水管理的重要因素,陈黎等[23]研究了气体通道表面润湿性对气体扩散层水运移特性的影响,发现亲疏水表面对液态水运移特性影响显著,亲水气体通道表面对扩散层中水分的排出具有积极作用。为了提升风冷氢燃料电池性能,有研究者[24-26]选择在气体通道入口侧添加扰流结构,通过诱导流动掺混,提高扰流效果来强化传热,继而提升风冷氢燃料电池性能。Wang 等[27]通过极化曲线与电化学阻抗谱技术研究了阴极平行流场、针型流场以及金属泡沫流场,并采用极化曲线与电化学阻抗频谱进行性能分析,得出金属泡沫流场优于其他流场设计,同时也指出了合适的温度与进风量对维持风冷燃料电池高性能运行具有重要作用。Yu 等[13]对比研究了阳极采用直流道、改进平直流道以及蛇形直流道对风冷燃料电池性能的影响,从对温度控制、最佳的过量系数以及燃料电池功率密度变化角度分析,表明阳极采用直流道性能最佳。此外,在各种运行参数中,相对湿度直接影响风冷燃料电池中水运移。王学科等[28]利用数值模拟研究了阳极进气湿度对燃料电池性能的影响,发现相对湿度对燃料电池性能影响显著,并对不同电流密度下膜中水含量的迁移进行了详细讨论。

为了解决风冷燃料电池散热与水管理问题,文献提出了较多的流道设计策略,但部分文献中强化传热的研究与燃料电池中的电化学反应割裂开来,在一定程度上可以评价热管理的优劣,但将耦合过程割裂开来难以准确评估流道调整对电池性能的综合影响。此外,风冷燃料电池流道布置研究较少,需要详细研究流道布置对风冷燃料电池中关键物理量分布以及对燃料电池性能的影响,进而指导流道优化设计。本文采用三维两相非等温的气-水-热-电多场耦合燃料电池模型研究流道布置、环境湿度对风冷氢燃料电池关键物理量分布及电池性能的影响。

1 数值模型

本文应用三维两相非等温的气-水-热-电多场耦合模型求解燃料电池复杂反应输运过程。模型求解域包括双极板(bipolar plate, BP),气体通道(gas channel, GC),冷却通道(cooling channel, CC),气 体 扩 散 层(gas diffusion layer, GDL),微 孔 层(microporous layer,MPL),催化层(catalyst layer,CL)以及质子交换膜(proton exchange membrane,PEM),该模型涵盖了燃料电池中复杂的多场耦合反应输运过程,包括相变多相流动、传热、组分传输、膜态水迁移、电子和质子传导以及电化学反应过程。本文构建上述模型基于如下假设:

(1)模型为三维稳态模型;

(2) 流动为层流,混合气遵循理想气体状态方程;

(3)膜电极为各向同性多孔介质;

(4)由于本研究所取阴极过量系数满足散热需求,燃料电池温度较低,假设阴极电化学反应生成液态水,生成水的状态为方程的初始条件,在稳态计算过程不影响收敛结果;

(5)忽略不同组件间的接触电阻与接触热阻。

1.1 燃料电池模型

基于上述假设,气-水-热-电多场耦合模型的控制方程如下。

气体连续性方程:

式中,ρg为混合气的密度,kg·m-3;ug为混合气的速度,m·s-1;Sm为质量源项,kg·m-3·s-1。

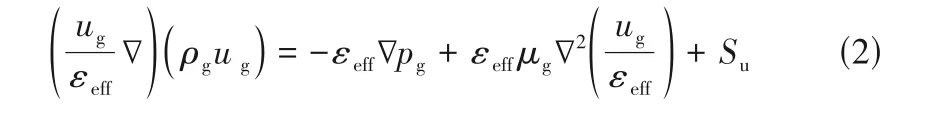

气体动量方程:

式中,εeff为有效孔隙率,定义为ε(1-s),s为液态水饱和度,有效孔隙率的引入可以有效考虑气液两相之间的双向耦合过程;μg为混合气的动力黏度,Pa·s;Su为动量源项,N·m-3。

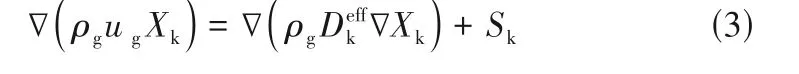

混合气组分输送方程:

式中,ρl为液态水密度,kg·m-3;Kl为液相相对渗透率,m2;Kg为气相相对渗透率,m2;Dc为液态水扩散系数,m2·s-1;Sliq为源项,kg·m-3·s-1。

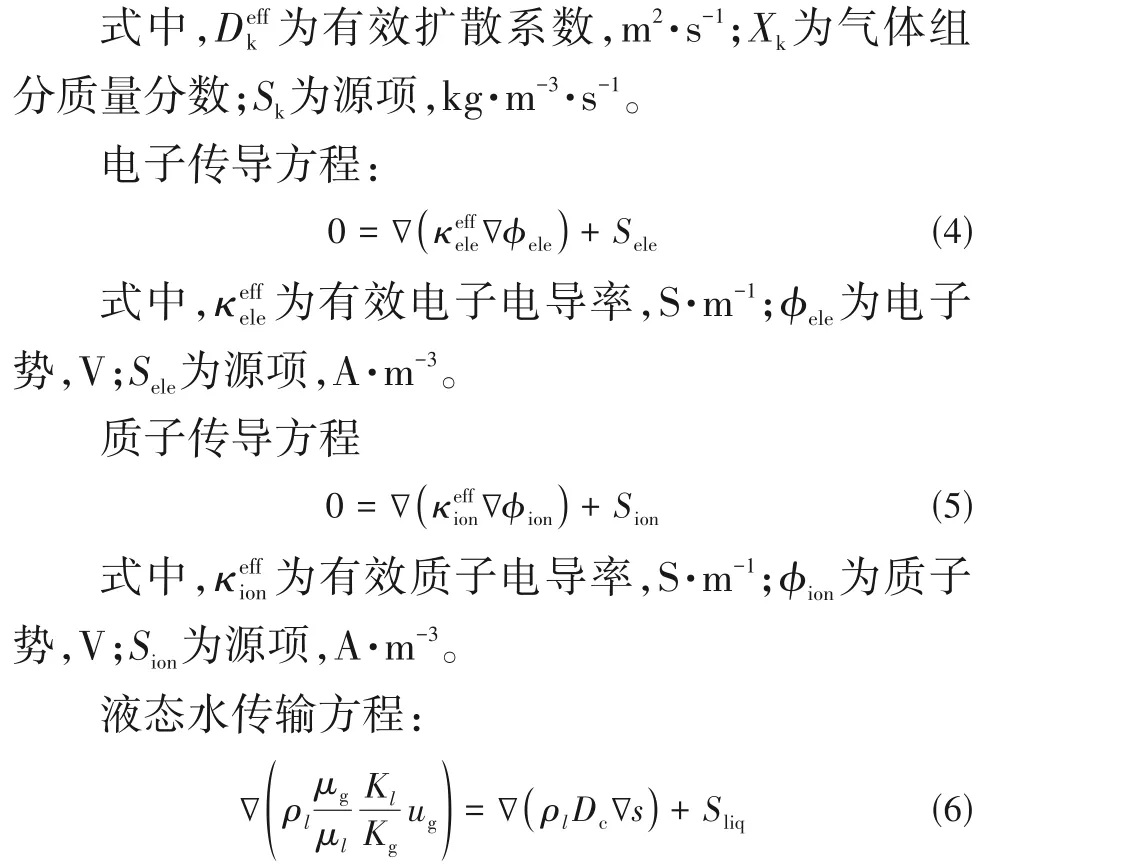

溶解水传输方程:

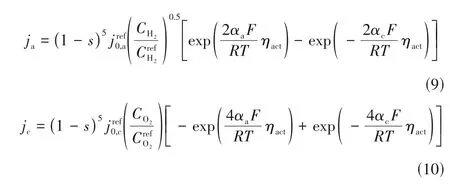

上述方程之间互相耦合,源项在耦合输送过程中起重要作用。阳极氢氧化与阴极氧还原电化学反应的源项通过Bulter-Volmer 方程进行描述,其中(1-s)的指数修正在不同文献[29-31]中取值不一,主要是用来表征液态水覆盖膜电极对燃料电池电化学反应速率的影响。

式中,ja、jc分别为阳极和阴极催化层体电流密度,A·m-3;αa、αc分别为阳极与阴极传输系数,均取0.5;CrefH2、CrefO2分别为氢气与氧气参考浓度,mol·m-3。

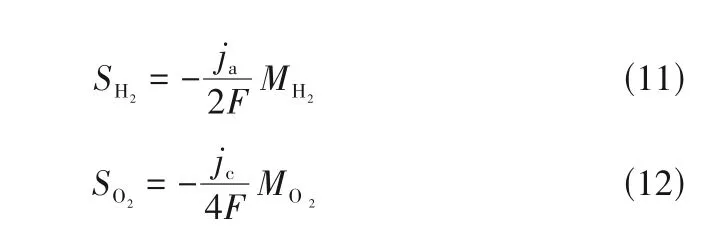

阳极催化层中氢气与阴极催化层中氧气的消耗依赖于电化学反应,并通过法拉第定律进行描述:

不同相态水的源项较为复杂,如对于组分方程(3)中水蒸气的源项,不同组件源项有所不同。在除了质子交换膜外的多孔电极中均涉及水蒸气与液态水相变,而在阴、阳极催化层中,除了气液相变之外,还涉及水蒸气与溶解水之间的转变。

式中,SH2O为水蒸气源项;Sv-l为气液相变源项;Sd-v为溶解水与气态水的相变源项。

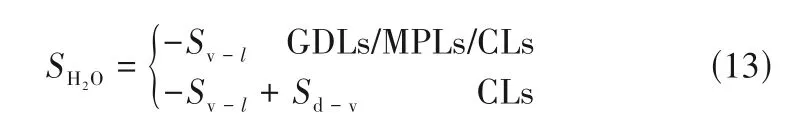

气液相变的驱动力为局部水蒸气分压与饱和蒸气压,相变过程为气液相互作用的另一表现形式,相变源项可以表达为:

式中,Apore为孔隙比表面积,m-1;d为孔径特征长度,m;Sh为无量纲相变传质速率;DH2O为水扩散系数,m2·s-1;pvp为水蒸气分压,Pa;psat为饱和蒸汽分压,Pa;R为气体常数,8.314 J·K-1·mol-1。

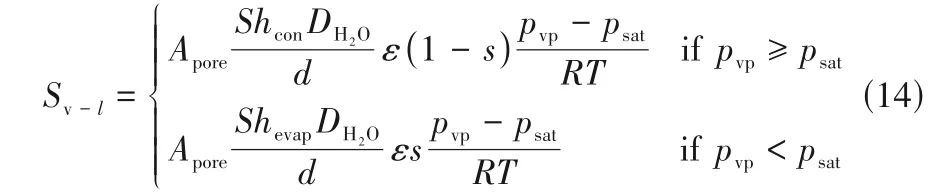

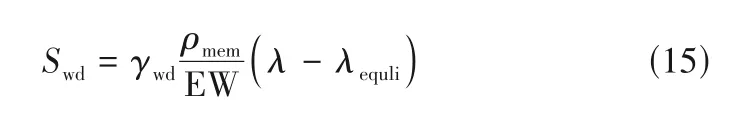

在催化层中,溶解水的源项主要由两部分组成:一部分是溶解水与气态水的相转变;另一部分来自质子从阳极到阴极的跨膜传输过程中伴随的水分子的迁移,即电渗拖拽[32-33]。溶解水相变过程的驱动力是局部溶解水含量与平衡溶解水含量的差值,相变源项表达式如下:

式中,γwd为相变速率系数,s-1;λ为局部水含量;λequli为平衡溶解水含量。

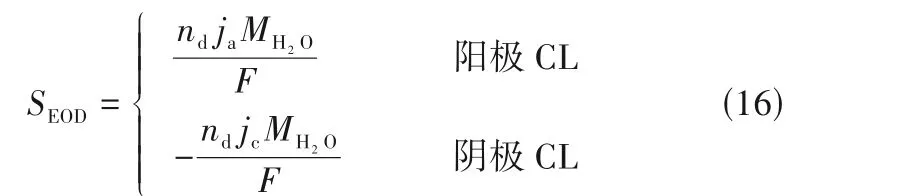

电渗拖拽构成的溶解水源项由下述方程描述:

式中,nd为电渗拖拽系数;MH2O为水的摩尔质量,kg·mol-1;F为法拉第常数,96485 C·mol-1。

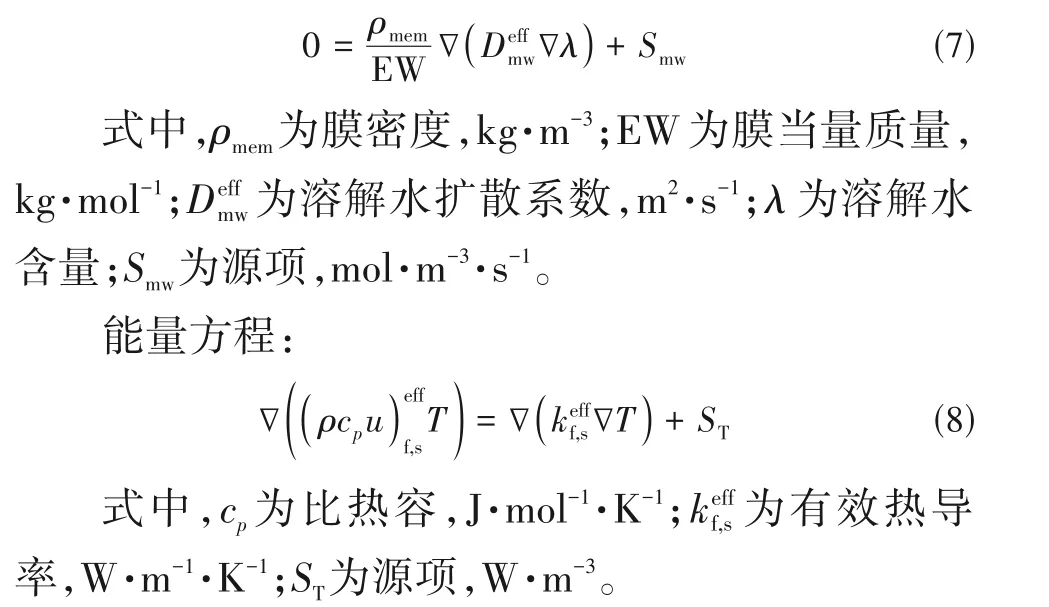

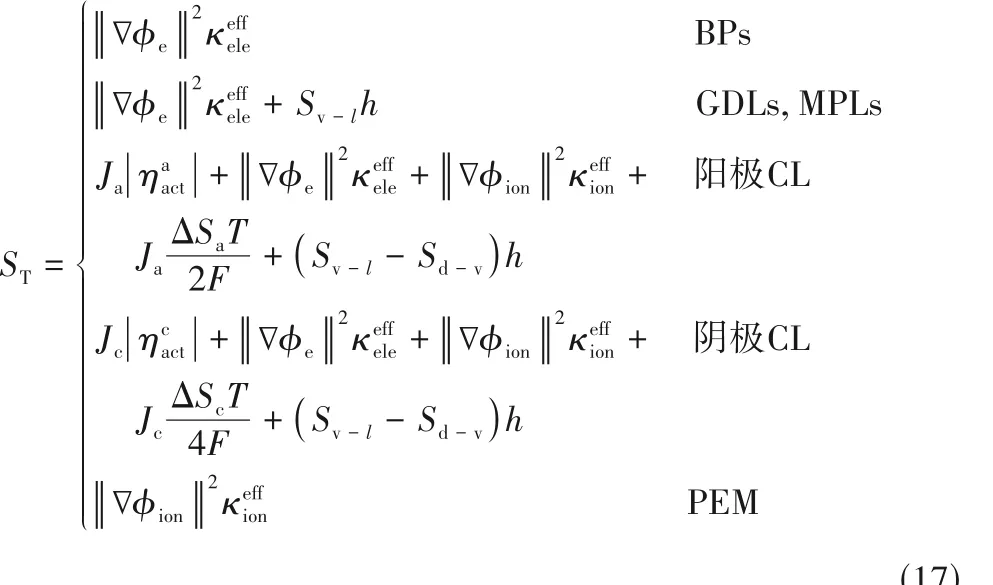

电化学反应中的活化热,可逆热,电子、质子传导过程中产生的欧姆热,不同相态水相变过程中的潜热等构成如下:

式中,ηact为活化过电势,V;h为相变潜热,J·kg-1。方程中的扩散系数等参数的计算式见文献[7,34-35],方程中的基础参数见表1。

1.2 计算域和边界条件

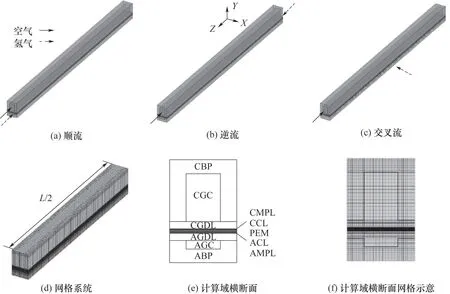

本文对比研究了三种不同流道布置对燃料电池性能变化的影响,三种流道布置分别选择阴阳极流道顺流布置,逆流布置以及交叉流向布置,流道情况如图1(a)~(c)所示,由于计算域具有周期性的结构特性,选择单根阴极流道与两侧各一半肋所在区域作为典型计算单元进行研究。

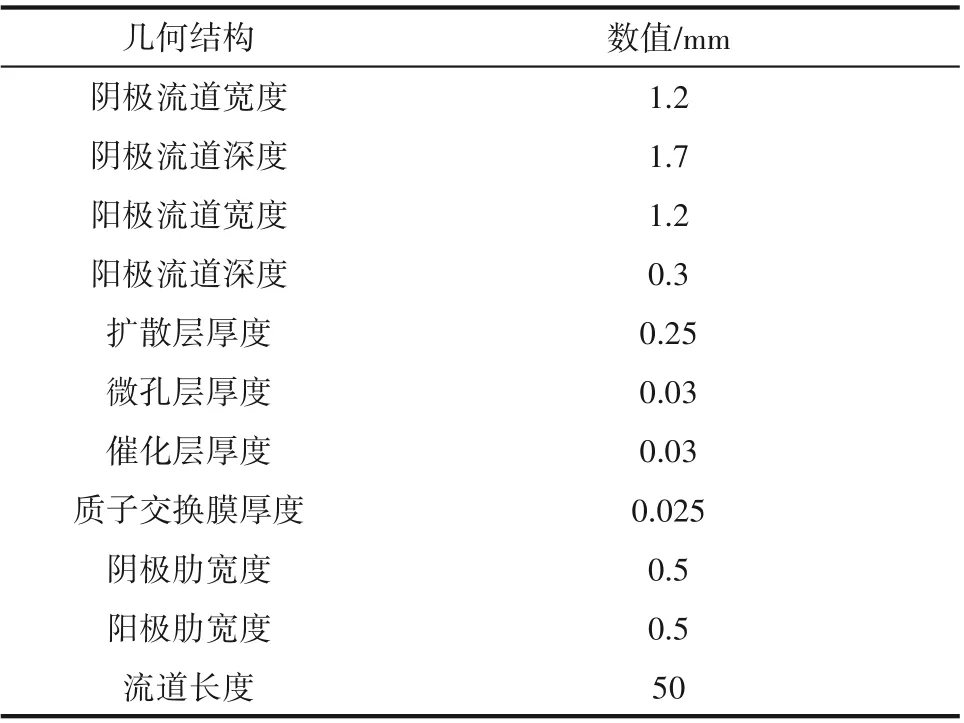

图1(d)显示了采用商业软件ANSYS ICEM 剖分顺流布置的网格剖分示意图,为了清晰显示网格结构,图1(d)中展示了一半阴极流道长度的网格系统,网格为六面体结构化网格。计算单元的横截面如图1(e)所示,图中展示了燃料电池模型的求解域,双极板、气体通道、冷却通道、气体扩散层、微孔层、催化层对称分布在质子交换膜两侧。图1(f)显示了该横截面的网格划分细节。该模型的几何参数统计在表2中。

表2 计算域各组件几何尺寸Table 2 Geometric dimensions of components in the computational domain

图1 流道布置与网格剖分示意图Fig.1 Schematic of gas channel configuration,computational domain and grid system

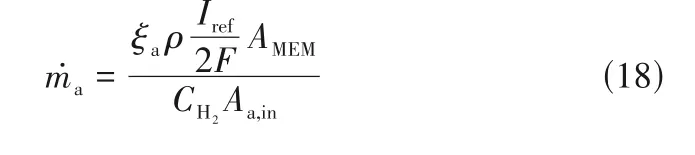

阴阳极入口均为质量流量边界,入口温度均取25℃,出口为0.1 MPa的压力出口边界。对于阳极入口,相对湿度取0,模拟无人机用风冷燃料电池阳极无加湿工况,为排除阳极缺氢对仿真结果的影响,阳极氢气的过量系数取1.4,氢气浓度通过理想气体状态方程进行计算:

式中,ṁa为入口质量流率,kg·m-2·s-1;ξa为阳极入口过量系数;Iref为参考电流密度,取0.5 A·cm-2;AMEM为活性面积,cm2;CH2为入口氢气浓度,mol·m-3;RHa,in为入口相对湿度;pa,in为氢气入口压力,Pa;psat为饱和蒸气压,Pa。

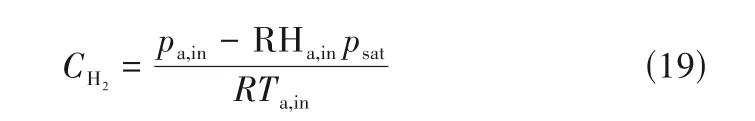

阴极空气流量一方面要考虑为膜电极提供必要的反应气体,另一方面要承担燃料电池散热需求,其中散热需求高于提供反应气体的需求。为了考虑散热需求,阴极入口过量系数取30,相对湿度为30%。

式中,ṁc为入口质量流率,kg·m-2·s-1;ξc为阴极入口过量系数;CO2为入口氧气浓度,mol·m-3;pc,in为空气入口压力,Pa。由于阴极过量系数较高,其通道内Reynolds 数高于阳极流道,为了验证层流模型假设的合理性,取阴极过量系数为30 时的入口流速进行Reynolds 数计算,阴极流道入口流速为1.173 m·s-1,流道当量直径为1.407 mm,阴极入口Reynolds 数计算结果为259,满足层流模型假设。

为了满足共轭传热的需求,所有的流固接触面均设置为耦合传热面,即

阳极与阴极双极板的外壁面均设置为绝热边界,在典型计算单元的两侧设置为对称边界,阴极的双极板外壁面给定工作电压Vcell=0.6 V,阳极的双极板外壁面设置为零参考电势。在后续所有研究中,均保持燃料电池操作电压为0.6 V,以对比不同设计的性能差异。燃料电池模型采用商业软件ANSYS FLUENT 进行求解,其中电子势、质子势、溶解水、液态水方程利用FLUENT 的UDS(user defined scalar)进行定义求解。

1.3 网格独立性与模型验证

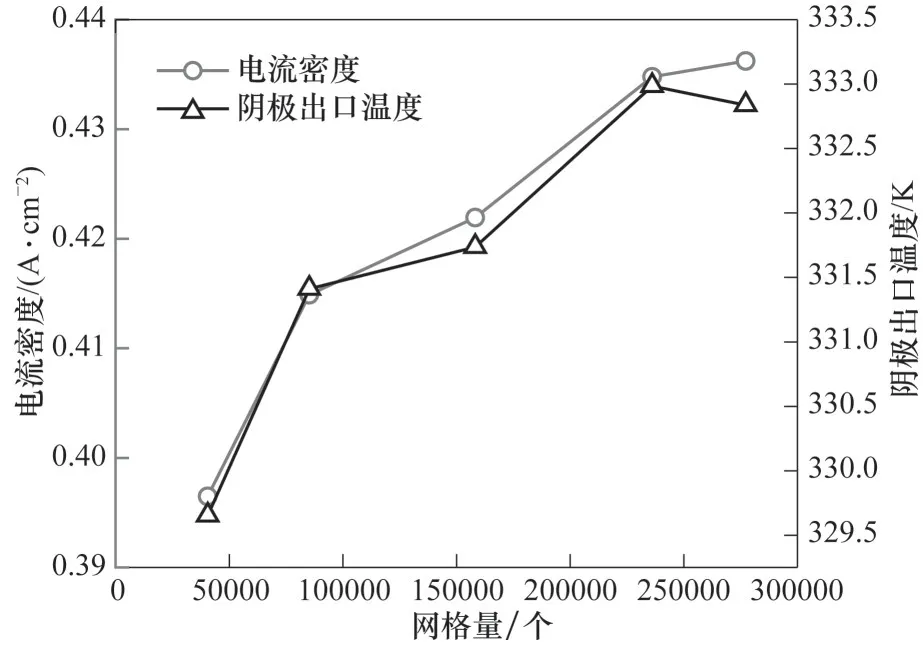

在进行燃料电池稳态计算前,有必要进行网格独立性验证,从图2 可以看到,随着网格量的增加,在网格量为23.6 万个时,其与最大网格量的电流密度相对偏差为0.33%,阴极出口温度的相对偏差为0.04%。23.6 万个网格量的网格系统可以在满足计算精度的需求时,尽量减少计算资源。

图2 网格独立性验证Fig.2 Grid independence verification

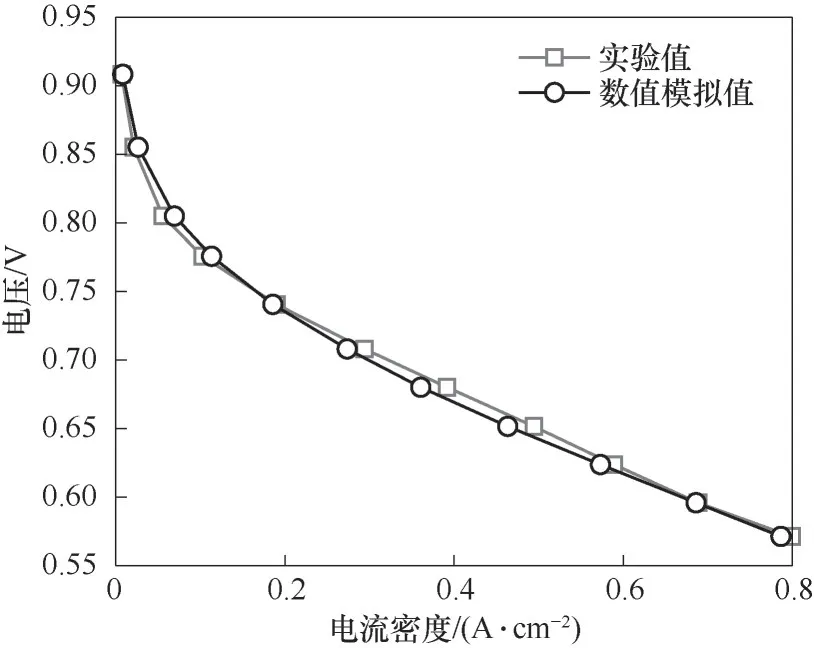

为了验证模型的准确性,将本文与文献[20,37]中的极化曲线进行对比,结果见图3,在中高电流密度区域,本燃料电池模型与实验值对照较好,可以很好地描述燃料电池在欧姆极化占主导时燃料电池的性能变化。

图3 燃料电池模型验证Fig.3 Fuel cell model validation

2 结果与讨论

本节详细讨论了不同流道布置对风冷燃料电池的关键物理量分布的影响,催化层中的物理量分布与耦合关系是本节重点研究的对象,由于催化层中各个变量的分布都与其他变量相互耦合,因此在讨论流道布置对关键物理量分布规律影响时,耦合关系也将详细阐释。

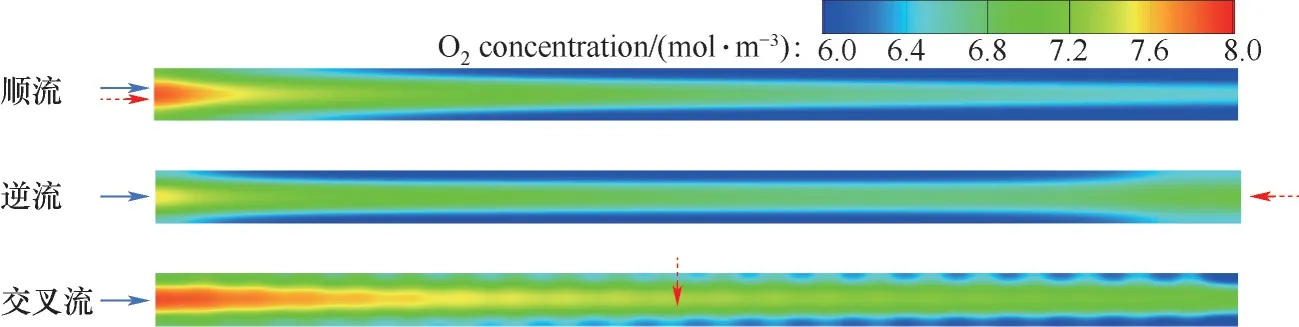

2.1 流道布置对阴极催化层中氧浓度分布的影响

在燃料电池中,催化层氧浓度分布是影响电化学反应的关键因素,从图4可以看出,催化层氧浓度整体维持在较高的水平,氧浓度分布存在着在阴极肋下较低而在通道下较高的共性规律,这主要是由氧气向阴极肋下传递的路径长,传质阻力较大导致的。此外,电化学反应速率在肋下与通道下的差异(在2.4节进行讨论)也会加剧这一现象。

图4 阴极催化层中截面氧浓度分布云图Fig.4 Contour of oxygen concentration in the middle plane of the cathode catalytic layer

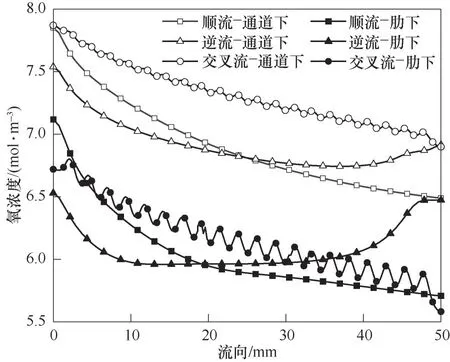

取阴极催化层中截面对应肋下与通道下的参考线进行催化层中氧浓度分布规律的定量化研究,如图5所示。沿着阴极空气流向氧浓度变化规律不一,顺流布置的设计,氧浓度因为沿程电化学反应消耗,以及温度的不断升高(在2.2 节讨论),氧浓度呈现不断下降的趋势。对于逆流设计,其氧浓度在阴极的出口侧反而呈现了增加的趋势,虽然电化学反应不断消耗氧气,但是温度较低的氢气从阴极出口侧的阳极入口进入,使得阴极出口侧膜电极温度显著下降,根据理想气体方程,导致该处氧浓度会呈现增加的趋势。交叉流布置的氧浓度沿着流动方向,整体呈现波动下降的趋势,导致这种波动的原因主要是沿流向反应速率波动变化。

图5 阴极催化层肋下与通道下氧浓度沿流向分布Fig.5 Oxygen concentration distribution under the rib and gas channel in the cathode catalytic layer along the flow direction

2.2 流道布置对阴极催化层中温度分布的影响

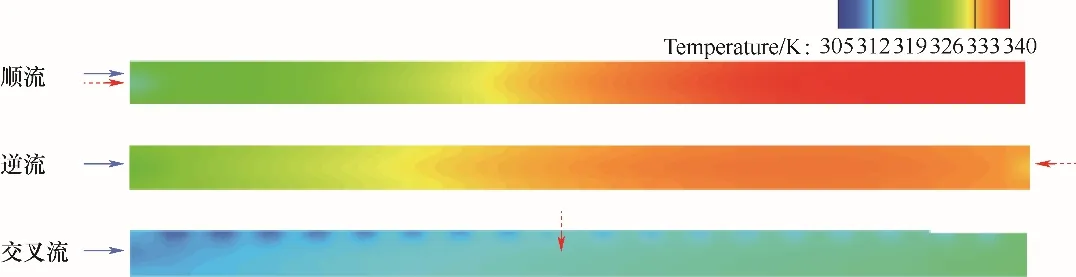

风冷燃料电池的温度变化主要由产热以及散热综合决定,顺流布置阴阳极流道,沿着流动方向,因沿程吸收电化学反应所释放的热量,使得温度沿程迅速升高至67℃,如图6 所示。逆流布置流道的设计,由于阳极入口侧提供低温氢气,可以提高阴极出口侧高温区的散热,继而控制阴极出口侧的温度低于顺流流道布置的设计。而交叉流设计,得益于沿程低温氢气的流入,其热管理性能在不同的流道设计中性能最好,所以催化层的整体温度都明显低于另外两种流道构型。

图6 阴极催化层中截面温度分布云图Fig.6 Contour of temperature in the middle plane of the cathode catalytic layer

同样,将不同流道设计的肋下与通道下的温度分布具体数据提取出来,其中交叉流设计的肋下温度取为阳极出口侧肋下的温度。从图7 中可以看出,顺流与逆流设计沿程温升较大,其中顺流布置通道下温升达25℃,肋下温升达20℃,逆流布置的最大温升发生在通道下,约为13℃,交叉流设计的温升最小,约为8℃以下,交叉流布置具有较好的温度均匀性。此外,还可以观察到阴极通道下与肋下温度分布差异较小,仅在阴极入口侧可以看出明显的差异,靠近入口侧,因为冷空气直接接触膜电极,所以通道下的温度显著低于肋下温度。由于肋具有较好的散热性能,所以对于顺流与逆流布置的设计,肋下温度在流动方向上略低于通道下温度。对于交叉流设计,通道下温度在整个流动方向均低于肋下温度,这主要是因为选择的参考线位于阳极流动方向的下游。

图7 阴极催化层肋下与通道下温度沿流向分布Fig.7 Temperature distribution under the rib and gas channel in cathode catalytic layer along the flow direction

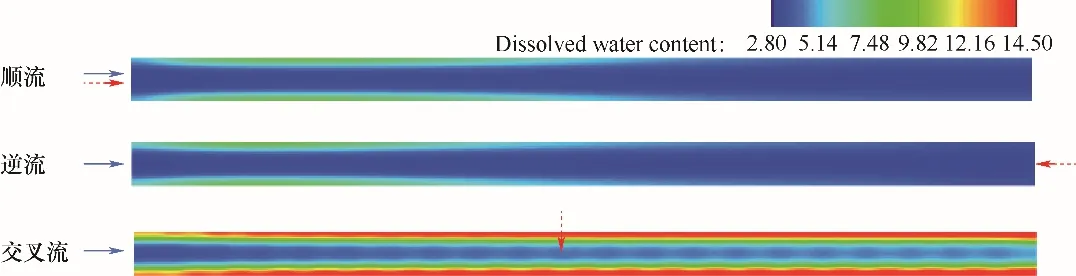

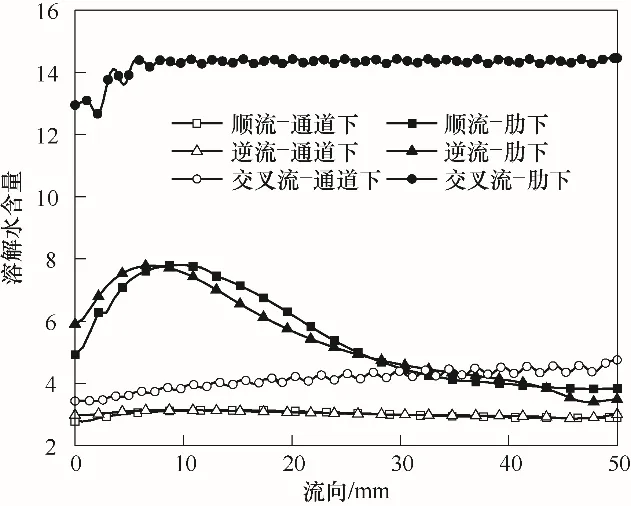

2.3 流道布置对阴极催化层中溶解水分布的影响

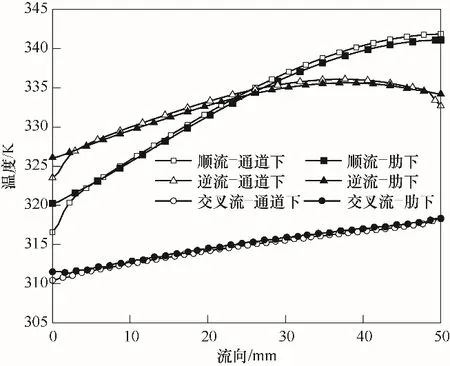

风冷燃料电池因为无额外加湿,往往面临膜脱水、蒸干问题,因此风冷燃料电池的水管理常遇到如何强化保水的问题。图8展示了溶解水含量的分布,不同流道设计均展示出了肋下溶解水含量高于通道下溶解水含量的规律,一方面是因为肋下传质路径长,传质阻力大,水分不容易排出;另一方面是因为空气不直接吹扫肋下,局部水损失较小。整体来看,交叉流布置的风冷燃料电池流道设计的催化层溶解水含量高于顺流、逆流布置设计,这主要是因为交叉流设计具有较好的热管理性能,较低的温度降低了水分蒸发量。

图8 阴极催化层中截面溶解水分布云图Fig.8 Contour of dissolved water content in the middle plane of the cathode catalytic layer

图9 显示了溶解水含量沿流向分布规律,从图中可以看出顺流与逆流布置其溶解水含量沿流向变化规律一致,肋下溶解水含量均呈现先增加后降低的趋势。对于顺流布置,沿着流向虽然反应不断产生水,但是其温升较高,过高的温升使得水分蒸发,水含量在高温区明显降低,最高水含量与最低水含量差达到3.95。对于逆流布置,在靠近阴极出口侧,因为干燥氢气的进入,在质子交换膜两侧形成了较大的溶解水梯度,阴极侧的溶解水进入阳极侧,降低了整体溶解水含量,所以逆流布置的溶解水含量在阴极出口侧低于顺流流道设计,溶解水含量差达4.15,溶解水的沿流向分布不均匀性大于顺流流道布置设计。而对于交叉流布置,因为热管理特性较好,肋下溶解水含量均远高于其他两种流道设计。但是对比发现,交叉流设计虽然沿流向溶解水含量变化不大,但是其肋下与通道下的水含量偏差较大,不均匀性远高于顺流与逆流的流道设计。

图9 阴极催化层肋下与通道下溶解水含量沿流向分布Fig.9 Dissolved water content distribution under the rib and gas channel in cathode catalytic layer along the flow direction

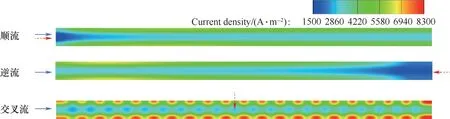

2.4 流道布置对阴极催化层中电流密度分布的影响

在各物理量的综合影响下,风冷燃料电池阴极催化层的电流密度呈现如图10 的分布。不同流道布置的设计,催化层电流密度均呈现肋下高、通道下低的共性分布。除去这一共性分布特点之外,各流道设计电流密度分布差异较大。顺流布置,其电流密度在阴极入口侧较低,而沿着流动方向其电流密度得到了一定的提高。对于逆流布置,其较高的电流密度出现在阴极入口侧区域,与顺流布置的高电流密度区出现位置恰好相反。交叉流向布置,其高电流密度区与低电流密度区均呈现孤立的点状分布,详细观察可以发现,高电流密度区出现在阳极肋与阴极肋交错的位置,而低电流密度区出现在阳极通道与阴极通道交错的位置。

图10 阴极催化层中截面电流密度分布云图Fig.10 Contour of current density in the middle plane of the cathode catalytic layer

图11 对不同流道布置设计的肋下与通道下电流密度分布进行了定量化描述。沿着空气流动方向,顺流布置与逆流布置的肋下局部电流密度分布均呈现先增加后降低的趋势,造成这种分布的原因主要是入口侧与出口侧的溶解水含量均较低,使得质子电导率降低,增加了欧姆极化,降低了这两处的电流密度。顺流与逆流布置的通道下电流密度处于较低的水平,这主要是因为在这两种设计下,空气吹扫导致膜干,溶解水含量过低,导致反应速率变低。交叉流设计的流道,其肋下与通道下的电流密度沿着流动方向均呈现正弦函数分布,波峰出现在阳极肋与阴极肋交错的位置,波谷出现在阳极通道与阴极通道交错的位置,肋下电流密度波动振幅约为0.17 A·cm-2,通道下波动振幅约为0.05 A·cm-2。

图11 阴极催化层肋下与通道下电流密度沿流向分布Fig.11 Current density distribution under the rib and gas channel in the cathode catalytic layer along the flow direction

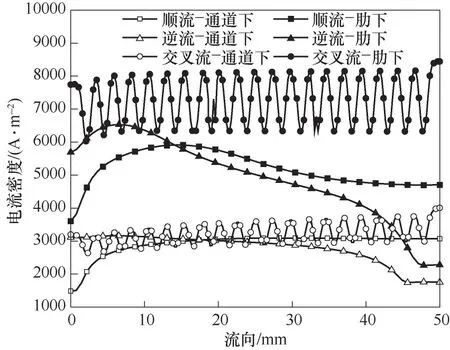

2.5 流道布置对燃料电池性能的影响

为了更进一步对比不同流道设计对风冷燃料电池性能的影响,将不同流道设计在0.6 V操作电压时的输出电流绘制在图12 中,如图12(a)所示,交叉流具有较高的性能,在0.6 V 操作电压下,电流密度相对顺流布置提升了约20%,相对逆流布置提升了约27%,交叉流流道布置性能提升较为明显。操作电压为0.6 V时,风冷燃料电池性能主要受控于欧姆极化,质子在电解质中的传导是影响欧姆极化的主要因素,而质子电导率主要由溶解水含量决定,因此本文将阴极催化层中截面的平均溶解水含量绘制在图12(b)中,对比电流密度与溶解水含量,可以发现不同流道布置的电流密度与溶解水含量具有明显的正相关关系。

图12 电流密度(a)与阴极催化层平均溶解水含量(b)对比Fig.12 Comparison of current density(a)and average dissolved water content(b)of different designs

总之,导致不同流道布置性能差异的主要原因在于不同流道布置对风冷燃料电池的水热管理产生了复杂的影响,交叉流布置的流道具有良好的热管理性能,燃料电池的温度可以控制在较低的水平,可以有效减小温升,降低膜电极中水分的蒸发,达到保水的效果,而逆流布置的流道设计,虽然其热管理性能优于顺流布置的设计,但是其阳极入口无加湿,大量干氢气从逆向流入,导致阴极出口侧的溶解水向阳极大量扩散,降低了催化层的平均溶解水含量,继而降低了风冷燃料电池性能。

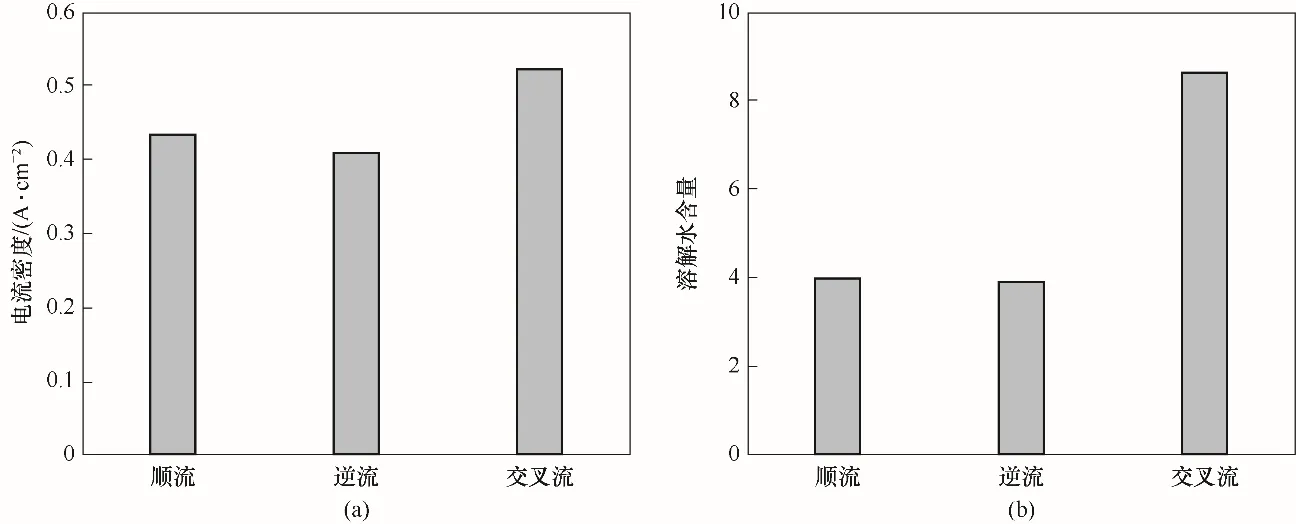

2.6 入口相对湿度对燃料电池性能的影响

用于无人机电源的风冷燃料电池阴极无专门的加湿系统,通过前述分析可以发现风冷燃料电池性能与燃料电池膜电极中水平衡密切相关,风冷燃料电池中的水一方面由电化学反应产生,另一方面由环境提供,因此风冷燃料电池膜电极中的水平衡受环境相对湿度影响较大,具有不同流道布置形式的风冷燃料电池性能受环境相对湿度影响程度需要仔细评估。本节设置风冷燃料电池阴极入口相对湿度分别为0.1、0.3、0.5、0.7 与0.9,其他变量保持一致,对比研究不同阴极入口湿度对风冷燃料电池性能的影响。

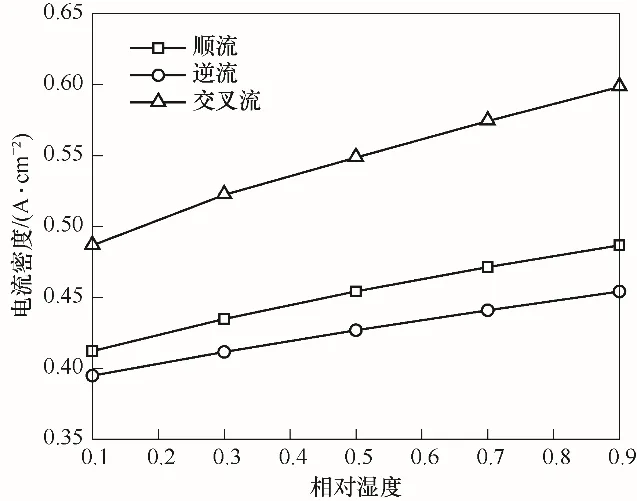

图13 给出了不同流道布置设计的风冷燃料电池电流密度随相对湿度变化。在输出电压为0.6 V时,阴阳极流道呈交叉流布置的设计在不同的相对湿度下都表现出了较好的性能,而逆流布置的风冷燃料电池性能最差,相对湿度从0.1 增加到0.9 时,交叉流布置风冷燃料电池电流密度相较于逆流布置电流密度提升由23.3%增加到31.8%,性能提升均在20%以上。不同相对湿度下顺流布置流道设计的电流密度也略高于逆流布置流道设计,从低相对湿度增加到高相对湿度时,电流密度增幅从4.4%提高到7.2%。对于不同的流道设计,入口相对湿度从0.1 变化到0.9 时,顺流、逆流与交叉流布置的设计性能分别提升了18.1%、15.0%与23.0%,低入口相对湿度时风冷燃料电池性能明显变差,相对湿度对风冷燃料电池性能影响较为显著。

图13 入口相对湿度对电流密度的影响Fig.13 Effect of inlet relative humidity on current density

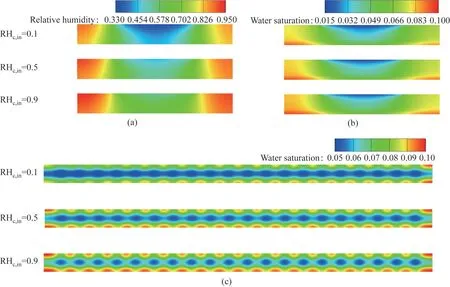

不同流道布置对风冷燃料电池水热管理的影响机制在2.5 节已经进行了详细讨论,此处对入口相对湿度对风冷燃料电池膜电极的保水机制进行讨论。选择交叉流布置流道设计作为研究对象,图14(a)、(b)为阴极膜电极厚度方向横断面上相对湿度与液态水饱和度分布,选择入口相对湿度分别为0.1、0.5、0.9 的工况进行对比研究。从图中可以看出,相对湿度与液态水饱和度整体呈现肋下高、通道下低的趋势。这主要是因为肋下反应速率较高(见2.4 节讨论),反应产水较多,肋下水蒸气分压高于通道下水蒸气分压,在阴极膜电极厚度方向断面上温差较小,所以饱和蒸气压差别不大,最终导致肋下膜电极的相对湿度高于通道下相对湿度,肋下较高的相对湿度削弱了肋下水分的蒸发,使得液态水饱和度也呈现肋下较高的分布规律。随着入口相对湿度的增加,膜电极中的相对湿度与液态水饱和度都得到了显著的提高,这是因为入口相对湿度的增加使得环境提供的水分也相应增加,另外气体通道内相对湿度的提升会显著降低膜电极中的水分蒸发,两方面的有利因素都会显著提升膜电极的水含量,通过水的相变过程,使得膜电极中溶解水含量也会得到提升,从而风冷燃料电池电流密度呈现随着入口相对湿度增加而增加的趋势。仔细观察相对湿度与液态水饱和度在膜电极厚度方向的分布可以发现,其并非呈对称分布,且在靠近阳极入口侧相对湿度与液态水饱和度相对偏低。导致这种现象一方面是因为阳极入口氢气无加湿,在靠近阳极入口侧形成较大的跨膜水含量梯度,使得阴极膜电极的水向阳极跨膜传输;另一方面是因为沿着阳极流向,氢气中的水蒸气含量不断增加,水分沿着流向在膜电极中会逐渐蓄积,这两种因素共同导致阴极膜电极中相对湿度与液态水饱和度的不对称分布。此外,如图14(c)所示,液态水在阴极催化层也呈现了孤立点状分布,在阴极肋与阳极肋的交错位置液态水含量较高,这主要是因为肋下的液态水向气体通道的传输阻力大。

图14 阴极膜电极厚度方向横断面相对湿度(a)与液态水饱和度(b)分布;阴极催化层中截面液态水饱和度分布(c)Fig.14 Distribution of relative humidity(a)and liquid water saturation(b)in through-plane cross section of cathode membrane electrode assembly;Liquid water saturation distribution in the middle plane of cathode catalytic layer (c)

3 结 论

为了提高风冷燃料电池性能,满足其在无人机或者可移动设备上应用的需求,本文采用三维两相的气-水-热-电燃料电池多场耦合模型,研究了不同流道布置下风冷燃料电池催化层中氧浓度、温度、溶解水以及电流密度的分布规律,以及各种物理量之间的耦合关系及其对风冷燃料电池性能的影响。研究结果表明:

(1)风冷燃料电池催化层中氧浓度、温度、溶解水以及电流密度之间互相耦合,交叉流道布置电流密度呈现孤立点状分布,在阴极肋与阳极肋交错位置电流密度较大,而在阴极通道与阳极通道交错位置电流密度较小;

(2)交叉流道布置因为具有较好的热管理性能,可以降低燃料电池温度,继而提高燃料电池中溶解水含量;

(3)催化层中电流密度分布以及燃料电池性能主要受控于溶解水含量变化,与溶解水含量呈正相关关系;

(4)环境相对湿度对风冷燃料电池性能影响显著,低湿环境下运行需要考虑提升风冷燃料电池自增湿性能,以保证燃料电池运行稳定。