Pebax/a-MoS2/MIP-202混合基质膜的制备及CO2分离性能

靳卓,王永洪,2,张新儒,2,白雪,李晋平,2

(1 太原理工大学化学工程与技术学院,山西 太原 030024; 2 气体能源高效清洁利用山西省重点实验室,山西 太原 030024)

引 言

目前全球化石能源消耗占能源总消耗的50%左右,化石燃料的燃烧产生大量CO2,使大气中CO2浓度急剧增加。据报道,近些年大气中的CO2浓度持续上升,预计到21 世纪末将会翻倍[1]。与工业革命前相比,空气中的CO2浓度增加了50%,对全球环境产生了不可恢复的破坏[2]。相比吸收法[3]、吸附法[4]和低温蒸馏法[5],膜分离法由于绿色环保、高效和低能耗等优点而具有较大的发展前景[6]。混合基质膜是以高分子基质作为连续相,无机填料作为分散相的一类新型分离膜,其性能可能超越Robeson上限[7]。因此,如何制备高性能混合基质膜实现工业化应用一直是学术界努力的方向。

二维层状材料和三维金属有机框架材料(MOFs)由于独特的形态结构和物理化学性质,成为制备混合基质膜的主要无机材料之一。二硫化钼(MoS2)是一种类石墨烯的层状材料,其每层结构由两个S 原子层与一个Mo 原子中间层组成。Shen 等[8]首次将MoS2纳米片作为无机填料制备CO2分离膜。由于MoS2对CO2的吸附能高于N2,从而极大地提高了膜的选择性。Liu等[9]也将MoS2引入Pebax 基质中制备无缺陷的混合基质膜,探讨了MoS2掺杂量对混合基质膜CO2分离性能的影响,结果发现,引入适量的MoS2可以增强膜的性能。近年来,MOFs 由于可调的孔结构和高的比表面积而广泛应用于气体分离领域。Monte Carlo 模拟计算表明CO2易于占据MIP-202 的大孔壁,而CH4或N2主要吸附在MIP-202的小孔壁,这使MIP-202具有优异的CO2分离性能[10]。文献报道发现,片层材料和MOFs材料共混可以协同提高膜的气体分离性能[11-15]。由于空间位阻效应,片层材料可以改善MOFs 在膜中的分散,而MOFs 也可以阻碍片层材料在膜中的堆叠。因此,双功能纳米材料能协同提高无机材料在高分子中的分散性,为制备高性能混合基质膜提供了思路。

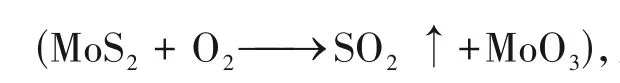

本文以二维层状材料MoS2和三维多孔MIP-202 作为双功能填料,聚醚嵌段酰胺(Pebax-1657)作为聚合物基质,制备双功能填料增强混合基质膜。拟用MoS2进行空气中氧刻蚀使其变薄,得到的a-MoS2不仅具有少层结构,还具有对CO2有亲和作用的缺陷位点,在高分子中能形成砖泥分散结构而产生传递通道。另外,MIP-202 的多孔结构将为CO2提供更多传递通道,其孔内氨基与CO2发生可逆反应,促进CO2传递。对双功能填料及其混合基质膜进行表征,并探讨膜制备过程中双功能填料配比、含量、膜两侧压差和测试温度等对膜气体分离性能的影响。以CO2∕N2混合气(体积比为15∕85)作为模拟烟道气,考察实际工况条件下膜的分离性能和长期运行稳定性,为混合基质膜的制备提供新的技术和理论依据。

1 实验材料和方法

1.1 实验材料

聚醚嵌段酰胺(商品名Pebax-1657)购于法国阿科玛公司;二硫化钼、四氯化锆(ZrCl4)和L-天门冬氨酸(LA)购于阿拉丁试剂有限公司;乙醇购于天津光复化学试剂有限公司;CO2(纯度为99.99%)、N2(纯度为99.99%)和混合气体(CO2∕N2体积比15∕85)购于太原钢铁集团。

1.2 双功能填料的制备

首先,在350℃下,将MoS2在空气中加热4 h 得到氧刻蚀MoS2,记为a-MoS2。然后,根据文献[10]的方法并做一些修改合成MIP-202。具体制备方法如下:在室温条件下,将1.4 g LA 加入5 ml去离子水中磁力搅拌2 h,得到溶液A;将5 ml 去离子水加入1.15 g ZrCl4中超声0.5 h,直至ZrCl4完全溶解,得到溶液B。在搅拌条件下,将溶液B 逐滴加入溶液A中,得到的混合溶液在室温条件下磁力搅拌2 h 至溶液澄清。然后将混合溶液转移至含有聚四氟乙烯内衬的高压反应釜中110℃水热24 h。将得到的白色固体分散在乙醇溶液中,每隔12 h离心(7500 r·min-1)10 min,重复六次,以去除杂质。随后将其在70℃的真空烘箱中干燥1 h,再在室温下真空干燥24 h,得到MIP-202。最后,将两种材料(a-MoS2与MIP-202 质量比为10∶0、7.5∶2.5、5∶5、2.5∶7.5、0∶10)通过研磨实现机械力化学共混,得到双功能填料,记为a-MoS2∕MIP-202。

1.3 Pebax/a-MoS2/MIP-202混合基质膜的制备

通过溶液浇铸法制备Pebax∕a-MoS2∕MIP-202混合基质膜。首先,将8 g Pebax颗粒加入92 g乙醇∕水(质量比为70∕30)混合溶剂中,80℃回流条件下机械搅拌2 h 至Pebax 完全溶解,得到8%(质量)的Pebax溶液。随后,将a-MoS2∕MIP-202 在乙醇∕水(质量比为70∕30)混合溶剂中超声分散1.5 h,得到均匀的悬浮液,然后将其滴加到8%(质量)的Pebax 溶液中,超声1 h,磁力搅拌2 h,重复3 次以上。为了除去气泡,将铸膜液超声30 min。最后,将铸膜液倒入聚四氟乙烯盘中,先在室温下干燥12 h,再置于50℃真空烘箱中继续干燥12 h,以除去剩余溶剂。将制备的膜命名为Pebax∕a-MoS2∕MIP-202-X混合基质膜,其中,X(X=2,4,6,8)为a-MoS2∕MIP-202 相对于Pebax的质量比。制备的膜厚度为30~50 μm,通过铸膜液的质量来控制膜的厚度。纯Pebax 膜和单一填料混合基质膜用上述相同方法制备。

1.4 a-MoS2/MIP-202及膜的表征

采用ALPHA Ⅱ型红外光谱仪(FI-IR,布鲁克(北京)科技有限公司)表征填料及膜的化学结构,分辨率为4 cm-1,扫描范围为4000~400 cm-1,扫描次数为16。采用TG 209 F3 Tarsus 型热重分析仪(TG,耐驰(德国)公司)对膜的热稳定性进行评价,测试温度30~600℃,测试前将膜在100℃干燥12 h。使用WDW-100型电子拉力试验机(吉林省金力试验技术有限公司)对膜进行力学性能测试,测试前将膜裁剪成10 mm×60 mm的长条,60℃烘箱中干燥12 h,测试膜的平均厚度,拉伸速率为30 mm·min-1。采用JSM-6700F 型扫描电子显微镜(SEM,日立(中国)有限公司)表征膜的微观形貌结构。根据文献[16]的方法测试膜的水含量。

1.5 膜的气体渗透性能测试

在室温下采用恒压变体积法测试膜的气体分离性能[16],原料气流速为60 ml·min-1,流速为30 ml·min-1的H2为吹扫气,吹扫气和原料气相对湿度均为100%。使用气相色谱(GC-2014C,岛津,TCD 检测器)分析渗透侧气体组成,计算见式(1):

式中,Pi是组分i的渗透性,Barrer(1 Barrer=10-10cm3·cm·cm-2·s-1·cmHg-1);Qi是组分i透过膜的体积流量,cm3·s-1;L是膜厚,cm;ΔPi是组分i在膜两侧的分压差,cmHg(1 cmHg=1333.224 Pa);A是有效膜面积,cm2。

对于两种纯气体i、j,选择性计算见式(2):

混合气测试时,i、j实际选择性计算见式(3):

其中,yi、yj分别代表渗透侧组分i和j的摩尔分数;xi、xj分别代表进料侧组分i和j的摩尔分数。

2 实验结果与讨论

2.1 混合基质膜的制备研究

图1 Pebax∕a-MoS2∕MIP-202混合基质膜的制备Fig.1 Fabrication of Pebax∕a-MoS2∕MIP-202 MMMs

2.2 a-MoS2/MIP-202及膜的表征

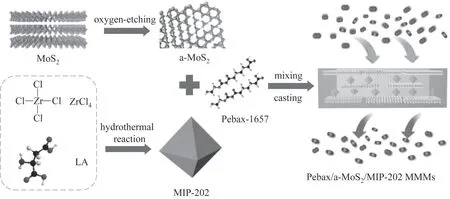

2.2.1 a-MoS2∕MIP-202 的 表 征 图2 为a-MoS2∕MIP-202 的FT-IR 表征。a-MoS2光谱中590 和1637 cm-1处分别为Mo—O 和Mo—S 的伸缩振动峰,说明MoS2氧刻蚀后有钼的氧化物产生;MIP-202 光谱中3411 和3386 cm-1处分别为—NH2的非对称和对称伸缩振动峰,1621 cm-1处为—NH2的弯曲振动峰,1417、1350、648 和481 cm-1处分别为O—C O、C—N、Zr—OH 和Zr—COO 的伸缩振动峰。这些峰与文献[20-21]相吻合,说明成功合成MIP-202。两种材料机械力化学共混之后,a-MoS2∕MIP-202 光谱中出现了a-MoS2和MIP-202 的特征峰。但部分峰的位置发生微小偏移,这可能是由于a-MoS2的S∕Mo 原子和MIP-202 的Zr∕O 原子之间存在静电相互作用[22],推测两者之间存在的相互作用力可以改善填料在膜中的分散性。

图2 a-MoS2∕MIP-202的FT-IR表征Fig.2 FT-IR characterization of a-MoS2∕MIP-202

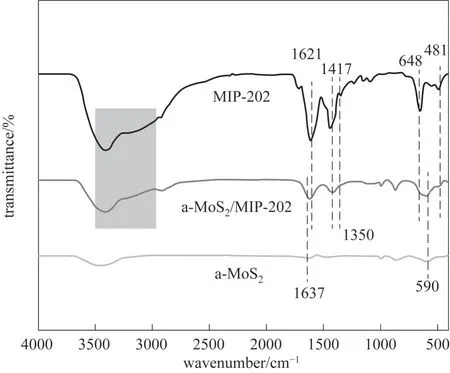

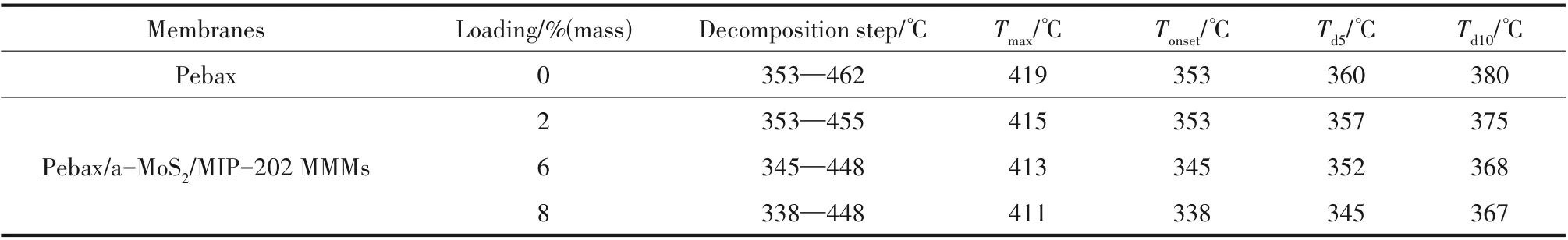

2.2.2 膜的表征 在图3(a)红外光谱中,纯Pebax 膜在3299、1638 和1097 cm-1处的峰分别为—NH—,—C O 和C—O—C 的伸缩振动峰。在混合基质膜的光谱中,这些峰的位置发生偏移[图3(b)],表明a-MoS2∕MIP-202 和Pebax 基质之间存在相互作用,两相间具有较好的相容性;此外,还出现了填料的峰,如481 cm-1处Zr—COO 和648 cm-1处Zr—OH的伸缩振动峰。随着a-MoS2∕MIP-202 含量增大,这些峰强度更明显。图3(c)、(d)为膜的断面SEM 图。从图中可以看出,a-MoS2∕MIP-202 与Pebax 基质界面相容性良好,无明显界面缺陷。这是因为双功能填料与Pebax 基质存在相互作用,使两相界面紧密连接。图3(e)为膜的热重曲线。所有膜均只有一个明显的失重台阶,这归因于Pebax 基质的降解。随着填料含量增加,膜的热稳定略微减小(表1),但足以满足工业应用的需要,这与文献报道的结果一致[23]。对制备的混合基质膜进行力学性能测试,结果如图3(f)所示。加入a-MoS2∕MIP-202 之后,混合基质膜的抗拉强度和断裂伸长率明显增加,随后有下降趋势。混合基质膜力学性能显著提高的原因如下:第一,双功能填料自身良好的力学性能;第二,双功能填料和Pebax 基质间良好的界面黏附。当a-MoS2∕MIP-202 添加量为6%(质量)时,抗拉强度和断裂伸长率分别为17 MPa 和529.3%,比纯Pebax 膜(8.6 MPa,180.5%)分别增加了97.7%和193.2%。这表明双功能填料可以充当Pebax 分子链之间的桥梁,与Pebax 基质具有良好的相互作用和界面相容性,可以均匀地分散在Pebax 基质中。当a-MoS2∕MIP-202含量超过6%(质量)时,膜的力学性能下降,这是因为填料发生团聚,产生界面间隙。

图3 膜的表征Fig.3 Characterization of the membranes

表1 膜的热重表征参数Table 1 Thermogravimetric characteristic parameters of the membranes

2.3 混合基质膜的气体分离性能测试

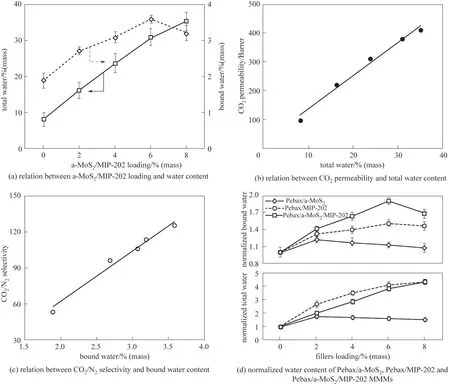

2.3.1 水含量的影响 图4为膜中水含量对膜气体分离性能的影响。由图4(a)可知,随着a-MoS2∕MIP-202 的加入,膜中总水量增加,结合水含量先增加后降低。a-MoS2∕MIP-202 含量为8%(质量)时,混合基质膜的总水量达到35.17%(质量),比纯Pebax膜增加了333.7%。a-MoS2∕MIP-202 含量为6%(质量)时,混合基质膜的结合水含量为3.59%(质量),比纯Pebax膜增加了89.9%。总水量增加主要是由于a-MoS2∕MIP-202 的加入提高了膜内的自由体积,并且填料与Pebax 基质的相互作用可能会使MIP-202 中氨基与水的结合能力增强。但a-MoS2∕MIP-202 含量过多时,会在膜中发生团聚,降低膜的结合水含量,这与文献[24]的结果一致。由图4(b)、(c)可知,CO2渗透性和CO2∕N2选择性分别与总水量和结合水含量呈正相关。CO2渗透性增加主要是由于膜中总水量增加和Pebax 链移动性增强。CO2∕N2选择性增加主要是由于CO2在结合水中的传递阻力小于N2,并且氨基可与CO2发生可逆反应促进CO2传递。对添加单一填料的混合基质膜也进行了水含量测试,并进行归一化处理,如图4(d)所示。三种膜中,只添加MIP-202 的混合基质膜总水量最大,这是因为MIP-202

图4 水含量对膜气体分离性能的影响Fig.4 Effect of water content on the gas separation performance of the membranes

中含有亲水性的氨基和羧基基团,但双功能填料混合基质膜具有最大的结合水含量,表明两种材料可协同提高膜的结合水含量。

2.3.2 a-MoS2与MIP-202配比和添加量的影响

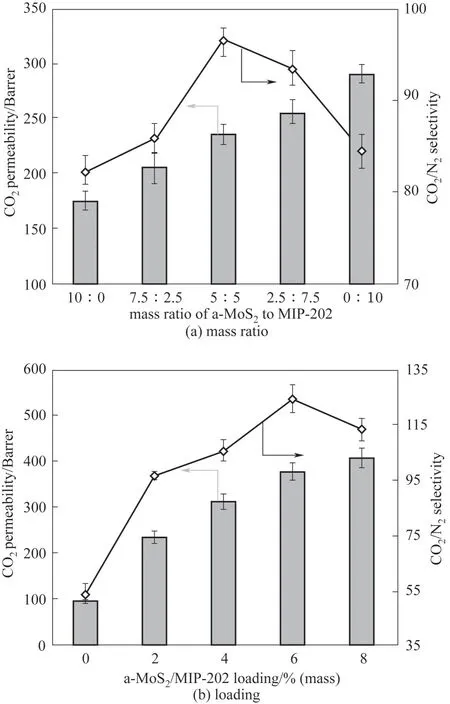

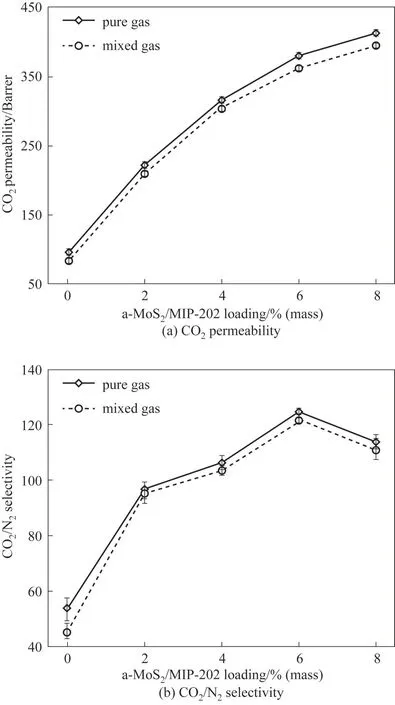

图5(a)为a-MoS2和MIP-202 配比对膜性能的影响,双功能填料含量为2%(质量)。测试温度为25℃,膜两侧压差为1 bar(1 bar=0.1 MPa),气体相对湿度为100%。随着MIP-202 质量增加,混合基质膜的CO2渗透性增大,CO2∕N2选择性呈现“火山状”趋势。CO2渗透性增加是因为多孔结构的MIP-202 增多,增加了气体传递通道,并且MIP-202 的氨基进一步促进了CO2的传递。当a-MoS2与MIP-202 质量比为5∶5时,CO2渗透性达到237 Barrer,相应的CO2∕N2选择性达到96.4。随后CO2∕N2选择性下降,这可能是因为两种填料的协同效应降低。随后,探讨了a-MoS2∕MIP-202 含量对膜性能的影响[图5(b)]。由图可知,随着a-MoS2∕MIP-202 含量增加,CO2渗透性显著提高,而CO2∕N2选 择 性 先 升 高 后 下 降。当a-MoS2∕MIP-202 含量为6%(质量)时,气体分离性能达到最优(PCO2=380 Barrer,aCO2∕N2=124.7)。分离性能增加的原因如下:第一,双功能填料的添加扰乱了Pebax 分子链的堆砌,使膜的自由体积增大;第二,层状a-MoS2在膜中形成长而曲折的传递路径,提高了分子筛分能力;第三,多孔MIP-202 与孔内氨基载体形成促进传递通道,提高了CO2渗透性。当a-MoS2∕MIP-202 含量超过6%(质量)时,a-MoS2∕MIP-202 在膜中团聚,形成界面空隙,CO2∕N2选择性下降。

图5 a-MoS2与MIP-202的配比(a)和含量(b)对膜气体分离性能的影响Fig.5 Effect of the mass ratio of a-MoS2 to MIP-202(a)and loading(b)on the gas separation performance of the membranes

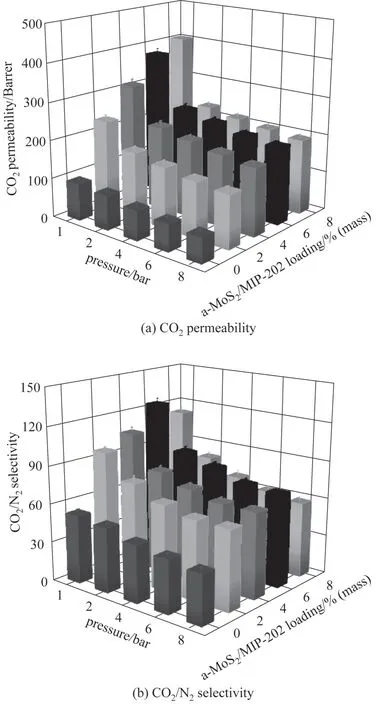

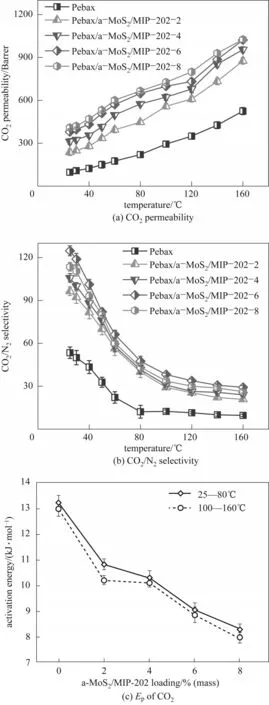

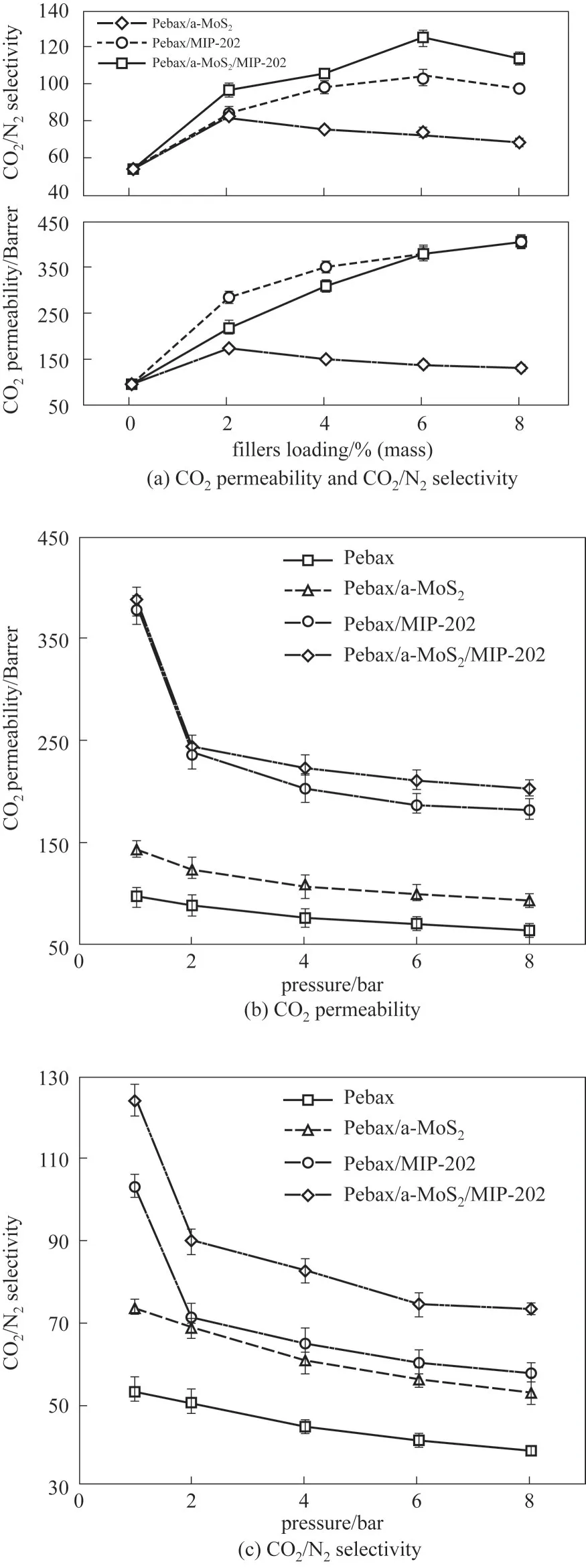

2.3.3 膜两侧压差和操作温度的影响 以纯气为进料气,考察了膜两侧压差(1~8 bar,1 bar=0.1 MPa)和温度(25~160℃)对膜性能的影响,如图6和图7所示。在图6中,随着膜两侧压差升高,混合基质膜的分离性能先快速下降(1~2 bar),后缓慢下降(4~8 bar),这是典型的促进传递特征。混合基质膜的气体分离性能比纯Pebax膜下降得更明显,如Pebax∕a-MoS2∕MIP-202-6 混合基质膜CO2渗透性和CO2∕N2选择性分别从380 Barrer 和124.7 下降到203 Barrer 和72.9;而 纯Pebax 膜 从97 Barrer 和53.4 下 降 到65 Barrer 和38.5。随着膜两侧压差升高,填料中MIP-202孔内氨基载体趋于饱和,少部分CO2以促进传递方式通过膜,而大部分CO2以溶解-扩散方式通过膜。从图7(a)可以看出,温度升高会使CO2渗透性增加,因为高温会增强Pebax 链的移动性,减弱气体在膜中的扩散阻力,也会增强气体分子的热运动,使气体更易通过膜。但温度升高会使CO2∕N2选择性降低[图7(b)],因为高温会对CO2在膜中溶解产生不利影响,而对N2的溶解度影响较小。另外,操作温度对膜分离过程的影响可用Arrhenius 方程[式(4)]来解释:

图6 膜两侧压差对膜气体分离性能的影响Fig.6 Effect of pressure difference on the gas separation performance of the membranes

图7 温度对膜气体分离性能的影响Fig.7 Effect of temperature on the gas separation performance of the membranes

式中,P为气体渗透性;P0为指前因子;R为气体常数;T为热力学温度。CO2渗透活化能(Ep)由lnP(CO2)对T-1×103的斜率计算,计算结果如图7(c)所示。CO2渗透活化能(Ep)在较高温度(100~160℃)时比较低温度(25~80℃)时略低,但趋势相同。与纯Pebax膜相比,混合基质膜的CO2渗透活化能(Ep)降低,这是由于双功能填料为CO2提供了更多的亲和位点和传递通道,使CO2快速渗透。在相同温度下,混合基质膜的分离性能优于纯Pebax 膜。例如160℃时,Pebax∕a-MoS2∕MIP-202-6 混合基质膜的CO2渗透性和CO2∕N2选择性分别为1022 Barrer 和29.2,优于纯Pebax膜的525 Barrer和9.6。

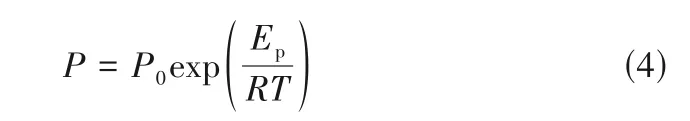

2.3.4 混合气分离性能研究 图8为纯气和混合气条件下膜的气体分离性能。测试温度为25℃,膜两侧压差为1 bar,气体相对湿度为100%。混合气的分离性能变化趋势与纯气相似,但数值略低于纯气。Pebax∕a-MoS2∕MIP-202-6 混合基质膜在混合气体和纯气条件下的CO2渗透性分别为361 Barrer 和380 Barrer,与之对应的CO2∕N2选择性分别为121.7和124.7。纯气和混合气分离性能的差异主要归因于渗透竞争的影响,如CO2和N2之间的竞争吸附和竞争扩散[25],这源于双功能填料亲CO2的缺陷和氨基位点的存在。为了更好地阐明a-MoS2和MIP-202的协同效应,图9研究了添加单一材料混合基质膜的分离性能。从图9(a)中可以看出,由于多孔结构和氨基的存在,Pebax∕MIP-202 混合基质膜具有最高的CO2渗透性。过多的片层材料会阻碍气体传递,因此Pebax∕a-MoS2混合基质膜分离性能不佳。两种材料共混可以显著增大膜的选择性。随着a-MoS2∕MIP-202 含量增加,协同效应更加明显。例如Pebax∕a-MoS2∕MIP-202-6 混合基质膜的CO2渗透性与Pebax∕MIP-202-6 混合基质膜的基本相同,但Pebax∕a-MoS2∕MIP-202-6 混 合 基 质 膜 的 选 择 性 更高。表明a-MoS2可以改善MIP-202 在膜中的分散,MIP-202 可以阻碍a-MoS2在膜中堆叠,两者协同提高膜的分离性能。其中,具有氨基载体的多孔MIP-202 形成促进传递通道提高CO2渗透性,具有亲CO2缺陷位点的a-MoS2在膜中形成层间筛分通道提高选择性。从图9(b)、(c)可以看出,随着膜两侧压差升高,含有MIP-202 的混合基质膜由于氨基载体的存在,膜的气体分离性能下降更明显,表明促进传递作用更明显。

图8 纯气和混合气测试条件下膜的气体分离性能Fig.8 Gas separation performance of the membranes as determined by pure gas and mixed gas testing

图9 添加不同填料混合基质膜的气体分离性能Fig.9 Gas separation performance of the MMMs with different fillers

2.4 膜的稳定性及上限对比

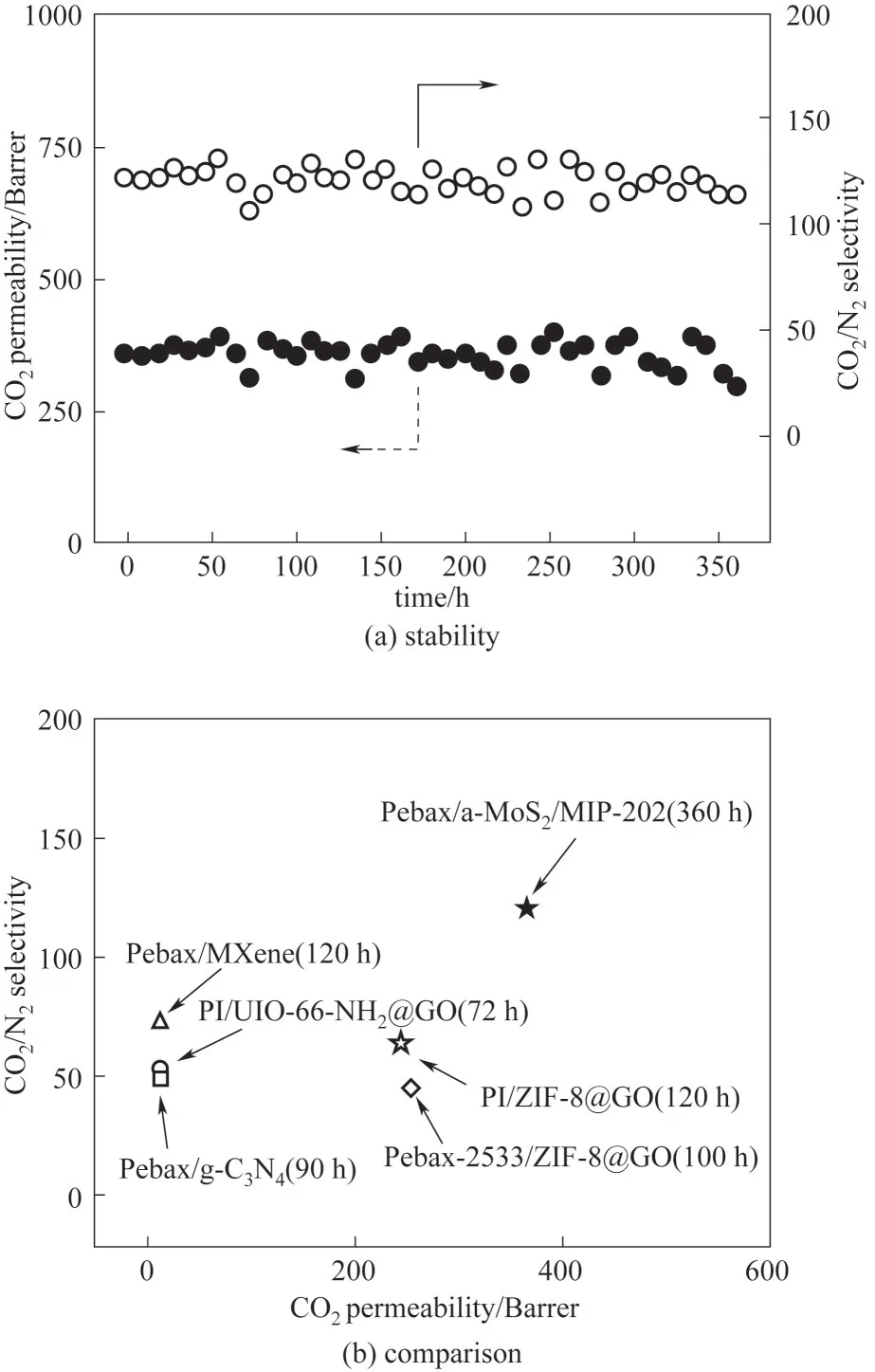

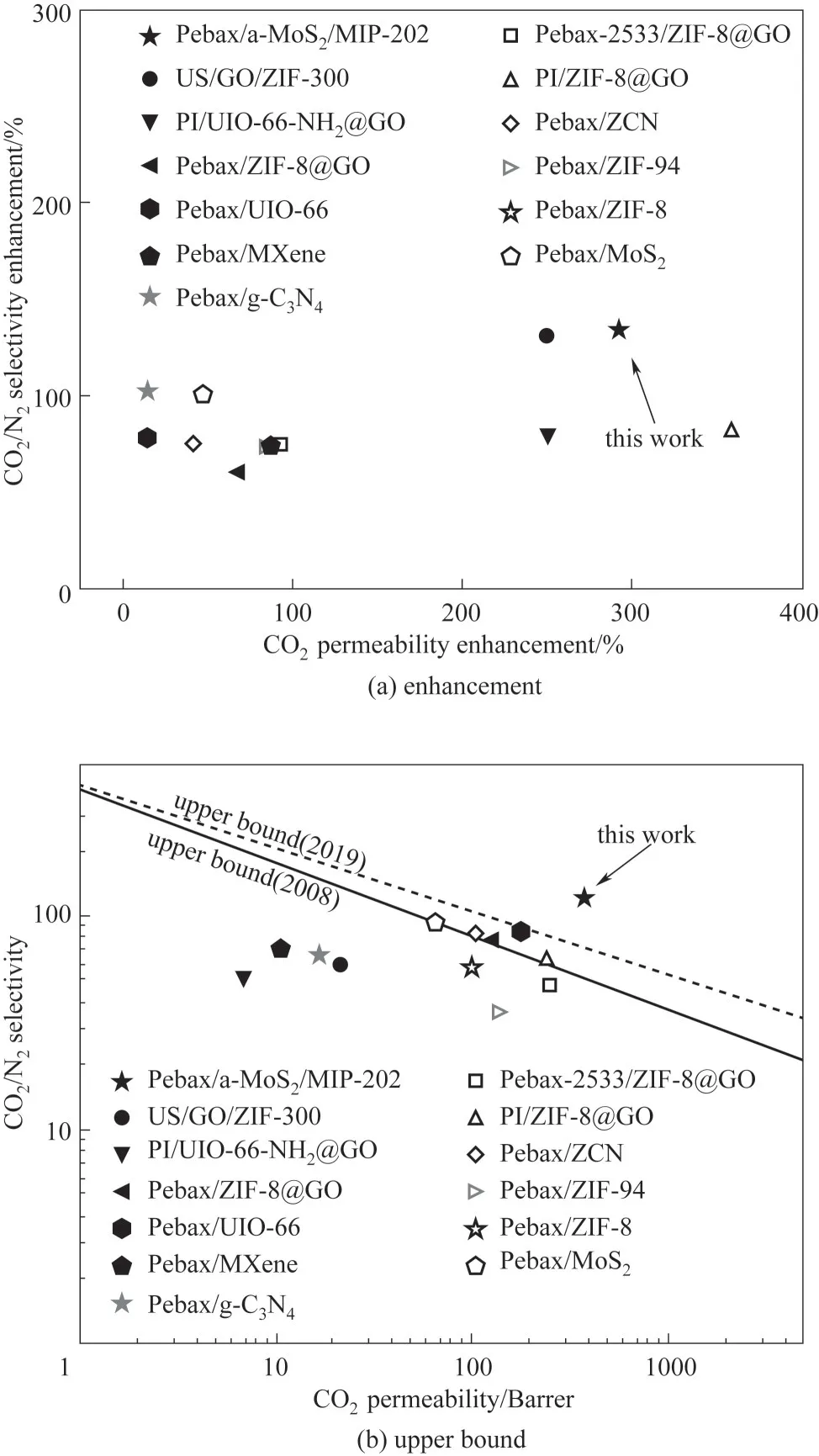

在25℃、1 bar 条件下,使用混合气(CO2∕N2体积比15∕85)对Pebax∕a-MoS2∕MIP-202-6 混合基质膜进行360 h 的稳定性测试(图10)。从图10(a)中可以看出,在360 h 内混合基质膜的分离性能基本保持不变,其平均CO2渗透性和CO2∕N2选择性分别为358 Barrer 和120.1。制备的混合基质膜的稳定时间大于文献报道的混合基质膜[图10(b)],如Pebax-2533∕ZIF-8@GO[26]、 PI∕ZIF-8@GO[24]、 PI∕UIO-66-NH2@GO[27]、Pebax∕MXene[28]和Pebax∕g-C3N4[29]混合基质膜,并且分离性能优于这些膜。表明a-MoS2∕MIP-202 与Pebax 基质具有良好的相容性,运行360 h 后混合基质膜的微观结构依然保持。图11 为Pebax∕a-MoS2∕MIP-202-6 混合基质膜分离性能的增量及与上限[30-31]的对比结果。Pebax∕a-MoS2∕MIP-202-6 混合基质膜的CO2渗透性和CO2∕N2选择性比纯Pebax 膜分别提高了291.8%和133.5%,优于大部分添加其他材料[如片层与MOFs 的杂化材料(ZIF-8@GO[26]、GO∕ZIF-300[14]、ZIF-8@GO[24]、UIO-66-NH2@GO[27]、ZCN[32]、ZIF-8@GO[33]);单MOFs 材 料(ZIF-94[34]、UIO-66[35]、ZIF-8[36]);单 层 状 材 料(MXene[28]、MoS2[9]、g-C3N4[29])]的 混 合 基 质 膜。并 且Pebax∕a-MoS2∕MIP-202-6 混合基质膜的CO2∕N2分离性能超过了2019 年McKeown 等[31]提出的上限值。表明所制备的混合基质膜具有从烟道气中分离CO2的前景。

图10 Pebax∕a-MoS2∕MIP-202-6混合基质膜的稳定性及与文献报道的混合基质膜对比Fig.10 The stability of Pebax∕a-MoS2∕MIP-202-6 MMMs and comparison with reported MMMs in the literature

图11 Pebax∕a-MoS2∕MIP-202-6混合基质膜气体分离性能的增量及与上限对比Fig.11 Enhancement of gas separation performance of Pebax∕a-MoS2∕MIP-202-6 MMMs and comparison with upper bound

3 结 论

以层状a-MoS2和多孔MIP-202 作为分散相,Pebax 溶液作为连续相,通过溶液浇铸法制备了Pebax∕a-MoS2∕MIP-202 混合基质膜。研究了填料制备工艺和操作条件对膜气体分离性能的影响。FTIR 测试表明a-MoS2和MIP-202 之间存在静电相互作用,这可以促进两者在膜中的均匀分散。膜的力学性能测试和断面SEM 证实填料在Pebax 基质中均匀分散,两相间具有良好的界面相容性。在温度为25℃、膜两侧压差为0.1 MPa 下,a-MoS2∕MIP-202 含量为6%(质量)时,混合基质膜的性能达到最优。在纯气和混合气条件下CO2渗透性分别为380 Barrer和361 Barrer,相应的CO2∕N2选择性分别为124.7 和121.7。混合基质膜的性能高于纯Pebax 膜,并超过了2019 年McKeown 等提出的上限值。这是因为具有亲CO2缺陷位点的层状a-MoS2在膜中形成层间气体筛分通道,使分子动力学直径较小的CO2更易通过,提高CO2∕N2选择性;同时,多孔MIP-202 与其孔内氨基形成促进传递通道,提高CO2渗透性。混合基质膜在360 h 运行过程中分离性能保持稳定,具有从烟道气中分离CO2的潜力。