硫磺回收装置绿色停工检修难点分析及对策

向 虹 李 军

(中海油惠州石化有限公司,广东 惠州 516086)

中海油惠州石化有限公司(以下简称惠州石化)新建炼油二期硫磺回收装置,设计加工高硫中质原油,原油硫质量分数为1.8%~2.4%,装置设计规模为240 kt/a,第一周期安全平稳运行超过1 200 d。针对惠州石化硫磺回收装置首次绿色停工过程中存在的重点与难点,采取了瓦斯吹硫烟气进加氢、塔器密闭吹扫、优化退胺流程、加氢反应器N2环境加盲板封闭等措施,保证了停工检修过程中环保达标,确保实现“安全、环保、优质、高效”的大检修目标。

1 停工检修中存在的技术难点

1.1 系统吹硫烟气SO2排放超标

作为炼油厂的环保装置,实现系统吹硫烟气SO2的达标排放一直是困扰硫磺装置技术人员的一道难题。硫磺回收装置采用经典的克劳斯+斯科特“两头两尾”的尾气处理工艺,由完全相同的两个制硫单元和两个尾气处理单元组成。停工吹硫的传统做法是采用燃料气燃烧产生的烟气进行吹硫,系统残余硫吹扫干净后,逐步提高烟气中氧体积分数,进行钝化操作,即逐步氧化制硫系统中残余的硫化亚铁,防止设备人孔打开过程中出现硫化亚铁自燃。实际操作中,由于停工期间燃料气组分变化较大,制硫炉精准配风比较困难,导致钝化过程中烟气的氧体积分数不易控制。氧体积分数过低影响钝化效果,造成催化剂床层析炭并影响催化剂使用寿命;氧体积分数过高则易造成加氢反应器超温、急冷塔积硫堵塞和溶剂降解。因此,为了避免烟气的氧体积分数过高对加氢反应器及急冷吸收系统的影响,吹硫烟气往往直排烟囱,这样造成烟气SO2长时间大幅度超标,严重污染环境。因此保证吹硫期间烟气达标排放的同时,满足系统吹硫效果是装置绿色停工的主要难点之一。

1.2 塔器吹扫效果差

惠州石化加工高硫中质原油,设备和管线中各种硫化物的含量相对较高,停工期间硫磺回收装置环保压力较大,实现“密闭吹扫”面临巨大挑战,尤其是塔器设备,即使严格按要求进行吹扫,还是会存在盲区或者是吹扫不到位的地方,比如塔器内壁、塔盘、填料以及内部结构件上附着少量的硫化物。传统蒸塔底部给蒸汽,顶部进行放空[1],塔器中的硫化物会被吹扫蒸汽携带到空气中,使得现场产生大量异味气体。

1.3 胺液回收难度大

硫磺回收装置设置独立的胺液吸收再生系统,再生塔采用两段抽出工艺,即再生塔分为上、下两段,上段贫液采用浅度再生,下段贫液采用深度再生。吸收塔和再生塔距离较远,胺液系统涉及管线和设备多,系统胺液藏量大,加之停工时间紧等原因,造成胺液回收难度较大。硫磺回收装置采购的是进口胺液,价格较国产胺液高,停工期间要最大限度地回收溶剂,减少胺液损耗,从而降低装置的三剂费用。

1.4 加氢催化剂钝化效果不理想

加氢反应器降温至100 ℃以下,往系统缓慢注入钝化空气的过程中,容易过氧,造成反应器床层飞温,损坏催化剂和设备[2]。由于停工检修时两个加氢反应器不更换催化剂,因此催化剂的保护至关重要。

1.5 液硫池积硫清理难度大

硫磺回收装置每列设置独立的液硫池,单个液硫池底面积78 m2,液硫池底部有6组蒸汽伴热盘管。停工期间,如果液硫池底部液硫未处理干净,检修期间人工清理费时、费力,而且液硫池清理硫磺属于受限空间作业,清理难度较大,安全风险较高。

2 解决措施及实际效果

2.1 吹硫烟气进尾气加氢处理

按常规吹扫流程,吹硫烟气去焚烧炉焚烧后直排烟囱。为尽量降低停工期间烟气SO2的排放浓度和排放时间,硫磺回收装置停工时尝试吹硫烟气进尾气加氢单元处理,利用加氢反应器将烟气中的单质硫、SO2等还原成为H2S。因吹扫气含有较高浓度的SO2和O2,而且组分变化大,吹硫烟气进加氢反应器对催化剂活性有影响,床层温升非常明显。这样操作会带来较大风险,包括:一是加氢反应器温升大,有可能飞温烧坏反应器、损坏催化剂;二是SO2穿透,急冷水pH迅速下降,引起设备管道腐蚀;三是急冷水反冲洗过滤器和急冷塔填料被硫磺堵塞;四是烟气SO2大幅度超标,严重污染大气。

2021年3月2日上午9∶40,二列制硫开始瓦斯吹硫。吹硫初期,制硫炉F201燃料气当量配风,制硫、加氢、急冷吸收部分正常,烟气SO2排放达标。3月3日15∶30,F201缓慢提空气,制硫催化剂开始钝化操作,17∶30时转化器R201/R202床层温度开始快速上升,R201入口温度控制在230 ℃、床层温升85~92 K,R202入口温度控制在210 ℃、床层温升2~15 K。3月3日23∶30至3月4日9∶05,过量O2穿过R202进入加氢反应器R203,R203床层温度快速上涨,通过适当降低F201入炉空气量,R203床层温度能快速恢复正常。为了避免加氢反应器过氧飞温损坏催化剂,二列吹硫烟气直接进焚烧炉焚烧,烟气SO2排放立即超标,达到500 mg/m3以上。

二列吹硫烟气进尾气加氢处理,R201/R202吹硫期间烟气SO2全程达标,但是R203出现3次飞温,床层最高温度达到330 ℃。二列吹硫期间,烟气SO2排放较低,与正常生产指标无差别,基本维持在5~20 mg/m3。当二列吹硫烟气改出加氢进焚烧炉焚烧时,由于系统中还残存微量硫磺,单质硫进入焚烧炉燃烧生成SO2,烟气SO2立即超标。

通过本次二列燃料气吹硫试验,制硫催化剂吹硫、钝化期间,烟气SO2能做到全程达标,但会拉长吹硫时间,影响停工进度。烟气改出加氢进焚烧炉焚烧直排烟囱,SO2排放指标为100 mg/m3,该指标要求很苛刻,烟气中存在微量的硫磺也会导致烟气SO2大幅度超标。

停工检修制硫反应器拆装剂孔检查,一级转化器R101/R201上部表层催化剂表面有少许黑色物质,判断应该是燃料气吹硫配风轻微析碳导致;二级转化器R102/R202催化剂状态良好,颜色与新催化剂无异。检修期间制硫反应器催化剂未进行换剂及撇头处理,根据上一周期装置运行情况,评估催化剂可以继续使用一个周期。

2.2 塔器密闭吹扫

参考惠州石化一期硫磺回收装置2014年、2019年两次开停工检修经验,结合二期原油硫含量高的特点,工艺技术人员对吹扫控制原则、介质走向及吹扫合格标准等做了详细的规定,细化了停工吹扫方案。

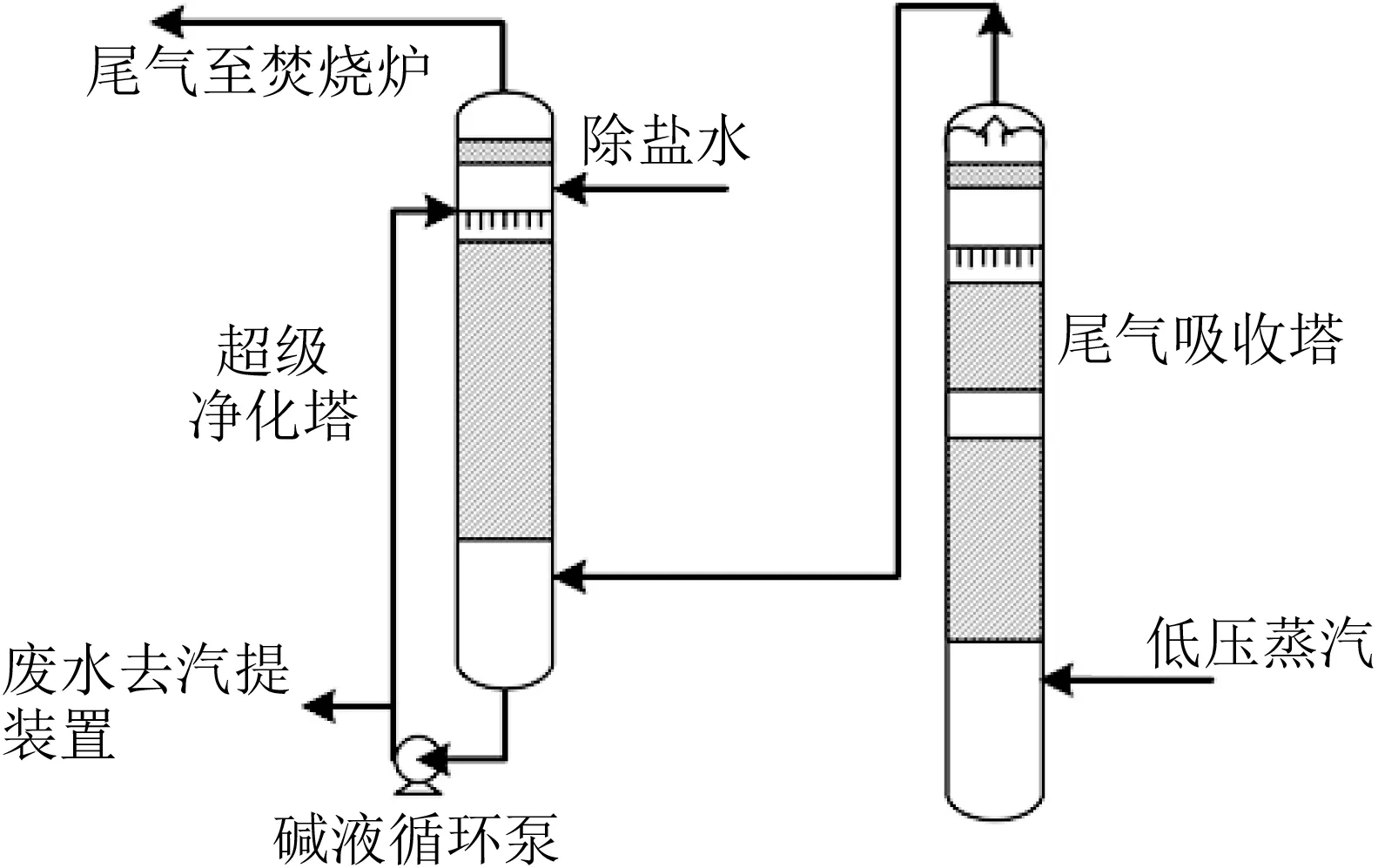

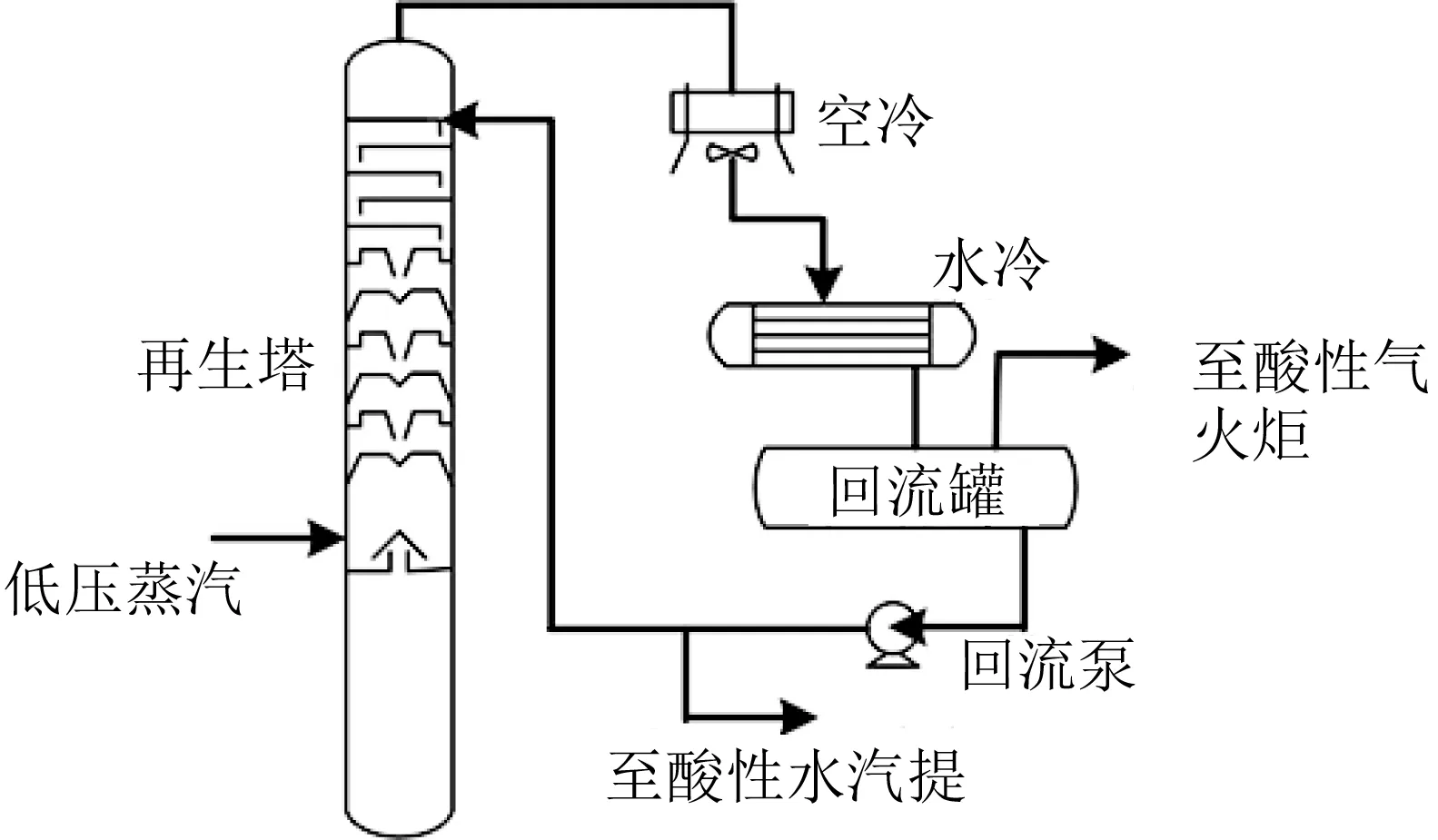

装置停工过程中,胺液系统先进行退液、水洗,再用蒸汽进行吹扫。吸收塔为填料塔,塔内装填规整填料,塔顶无放火炬线,蒸汽吹扫流程受限,吹扫合格难度较大,其吹扫流程如图1所示。停工采用吸收塔塔底给蒸汽进行蒸塔,蒸塔水蒸气通过吸收塔进入超级净化塔进行冷却,冷凝液通过超净塔塔底循环泵将废水外送至酸性水汽提装置。蒸塔时焚烧炉已经停炉,水蒸气不能通过超净塔进入焚烧炉,以免损坏焚烧炉耐火衬里。蒸塔时需控制好吸收塔塔底蒸汽量,蒸汽量太大,超净塔冷却不下来,水蒸气会进入焚烧炉;蒸汽量太小,蒸塔效果差,会拉长蒸塔时间,影响停工总体进度。吸收塔塔顶的水蒸气通过超净塔自循环进行冷却,超净塔循环水温上涨很快,需通过连续补除盐水和外甩废水进行降温。超净塔废水外甩线管径为50 mm,外甩量小,酸性水出装置管线占线时,废水外送比较困难,会限制吸收塔蒸汽量及影响蒸塔效果。再生塔为板式塔,其吹扫流程如图2所示。塔底给蒸汽,吹扫蒸汽经塔顶空冷器和水冷器冷却后进入回流罐,分离出来的水外送至酸性水汽提装置,不凝气排入酸性气火炬管网。

图1 吸收塔密闭蒸塔

图2 再生塔密闭蒸塔

吸收塔和再生塔吹扫结束前,对塔顶排放气体进行检测,检测项目包括烃、H2S、可燃气体等主要污染物含量,检测结果经生产技术人员,生产指挥中心及健康、安全、环境(HSE)中心三方联合确认合格后方能停止吹扫,对外排放泄压。再生塔塔顶放空气相检测合格,满足环保要求,而吸收塔塔顶气相H2S含量超标,不符合环保要求。

吸收塔和再生塔蒸塔耗时两天半,胺液系统整体停工进度滞后1天,吸收塔在蒸塔未合格的情况下,只能先开始钝化清洗。钝化清洗后检测塔顶气相合格,停工后检查塔内情况,填料和破沫网情况较好。

2.3 优化退胺流程

胺液系统涉及管线和设备多,胺液系统溶剂藏量190 t,按照原停工时间节点,退胺需要一天时间。停工期间,根据停工退胺方案,设备和主管线先正常退胺至溶剂储罐,然后再生塔各自顺着精贫液、半贫液流程密闭充压逐点自密排线退胺,紧接着吸收塔顺着富液线流程密闭充压逐点自密排线退胺。所有胺液退至地下胺液罐,通过溶剂返回泵送至溶剂储罐。溶剂返回泵最大流量为15 t/h,流量过低将制约退胺的连续性。通过优化退胺流程,严格按照消项卡操作步骤和时间要求,胺液系统按时完成退胺,系统退胺185 t,胺液跑损折合纯溶剂不到2 t,很好地满足了胺液系统的胺液储存和绿色停工要求。

2.4 加氢反应器盲板隔离

尾气加氢催化剂停工后,首先用氮气循环降温至50~60 ℃,再向系统逐步通入非净化风,燃烧除去催化剂床层的FeS,以免人孔打开及卸剂时发生FeS自燃。钝化过程中,床层内单质硫被氧化生成SO2,进入急冷塔后会使急冷水pH迅速降低,造成设备管道腐蚀,因此需用除盐水加强置换和注碱或注氨控制pH。加氢催化剂钝化时,急冷水pH未出现大幅度变化,大部分时间维持在6以上,短时出现4~5的情况,停工加氢钝化急冷水pH偏低时主要是用除盐水进行置换。

二列加氢钝化操作自2021年3月4日10∶40开始,6日12∶30结束。二列瓦斯吹硫初期,制硫炉F201当量配风,制硫、加氢、急冷吸收部分正常,烟气SO2排放达标;3月3日15∶30,F201逐步提配风,制硫催化剂开始钝化操作,至3月4日9∶45出现3次过量氧气穿过制硫部分进入加氢反应器R203,R203床层温升明显,温度上涨较快,于是吹硫烟气提前1天改出R203。3月5日13∶00,R203床层温升26~52 K,至3月6日12∶30,循环气氧体积分数达到18%以上,同时R203床层基本无温升。一列加氢钝化操作自3月5日15∶00开始,7日23∶00结束。为不影响加氢钝化操作,一列瓦斯吹硫1天后烟气提前改出R203。

3月11日,当各塔器顶放空、底排凝打开后,急冷塔塔顶气相至加氢然后去焚烧炉,反向流程处于连通状态,由于烟囱可以抽负压,导致空气自急冷塔放空反窜至加氢反应器,加氢反应器R103/R203床层温度迅速上涨,R103最高至292 ℃,R203最高至334 ℃,现场紧急打开R103/R203入口氮气阀门,温度逐步恢复正常。

由于首次停工检修不换催化剂,为了保护催化剂和设备,检修期间隔绝空气进入反应器内,R103/R203在氮气环境下,在反应器进出口加装临时盲板进行封闭。停工检修短时拆顶部装剂孔检查,观察加氢反应器催化剂状态良好,可再继续使用一个周期。下一次停工检修时应充分吸取教训并采取以下措施:一是增大加氢循环量,确保气相不偏流、钝化彻底、不留死角;二是要有足够的工艺和化验分析数据支持,作为钝化完成的判断依据;三是保证钝化时间足够,在不影响停工进度的情况下可适当延长钝化时间。

2.5 液硫泵入口增加短节

停工后检查发现,液硫池底部积硫较多,总计清理废硫磺62.7 t。由于是受限空间作业,且池内有粉尘,硫池底部有伴热盘管,人工清理难度较大。硫池内部积硫较多主要原因是液硫泵吸入口不够低,液位较低时,液硫泵易抽空。通过现场实际测量,发现液硫泵吸入口最低点跟硫池底部伴热盘管在一个水平面上,这样造成加热盘管下部10 cm左右高度的液硫机泵抽不到,当硫池液位接近机泵入口最低点时,机泵就会出现抽空,这样造成大量硫磺残存在硫池底部。检修时一列、二列硫池液硫泵分别有一台入口吸入管增加短节,目的是降低泵吸入口高度。

3 结语

硫磺回收装置首次停工检修,在采取一系列改进措施后,可实现装置绿色停工检修的目标,并为以后装置绿色停工检修提供经验和数据支持。首次停工尝试系统吹硫烟气进加氢,解决了烟气SO2排放长时间超标的问题;塔器密闭吹扫解决了现场异味的排放;优化退胺流程和合理安排退胺时间,解决了胺液回收难度大和溶剂跑损大的问题;加氢反应器进出口加装临时盲板,保护了设备和催化剂,同时保障停工进度;液硫泵入口增加短节,下一次停工检修硫磺清理量可以大幅减少。