煤矿开采巷道的布置与采煤工艺技术分析

王兵峰

(山西天地王坡煤业有限责任公司, 山西 晋城 048003)

引言

获取煤炭资源的主要方式为煤矿开采,该过程具有较高的危险性,需要将巷道布置和采煤工艺的选择作为重点工作任务,提高煤矿生产的安全性。在开采时,需要采用合理策略与布置技术布置巷道,保障掘进过程的安全性。煤矿企业需要积极引进先进的开采技术,提高煤矿开采的效率及质量,顺应煤矿行业迅速发展的潮流[1]。

1 3203 工作面概况

在王坡煤矿开采过程中,3203 工作面回风顺槽单轨吊现已完成安装工作,并完成单轨吊的试运行作业,现开始进行日常单轨吊的使用,为保证单轨吊机车运输安全且保质保量完成运输任务,特制订以下安全技术措施。在地面位置方面,工作面范围对应地表为山区形地貌,地表以林地、荒地为主。在回采对地面设施的影响方面,工作面地面无村庄建筑,无水体、无铁路设施,对地面设施无较大影响。在井下位置与四邻位置关系方面,3203 工作面北侧为3209HS 工作面采空区,东侧为3201 工作面采空区、西侧为3205 工作面采空区,3203 工作面整体倾向东高西低。

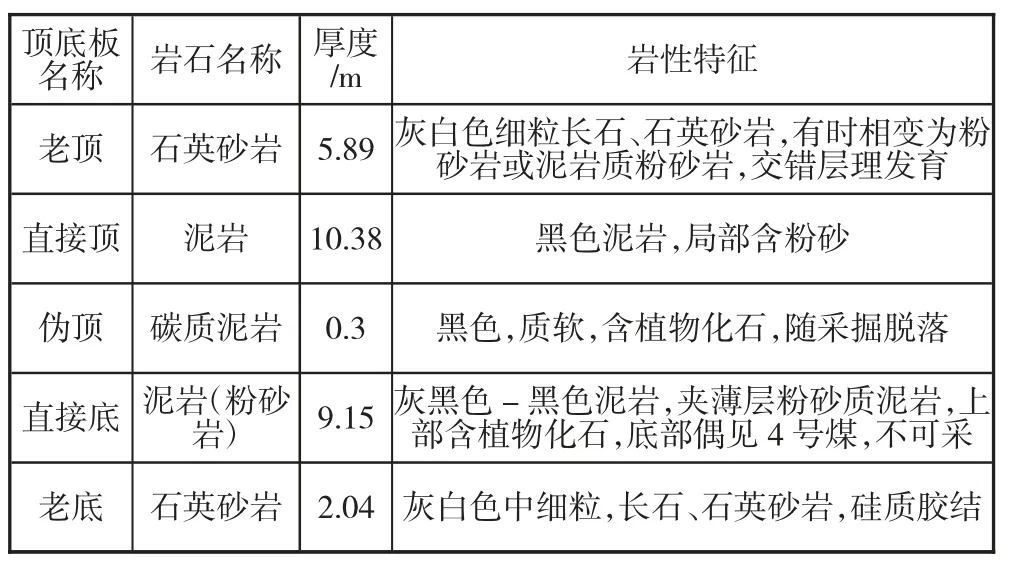

该煤层以黑色、亮煤为主,具有金属-玻璃光泽,坚硬、性脆,局部煤质松软、破碎,局部含1~2 层夹矸。煤层顶底板情况见表1。

表1 煤层顶底板情况表

在水文地质方面,该工作面地表无河流、水库等水体存在,无地表水害威胁;顶板主要充水含水层为顶板砂岩裂隙含水层,富水性极差,可能会在掘进过程中渗入巷道之内。回采期间随采动影响,煤层局部可能存在顶板裂隙发育,导通上覆砂岩裂隙含水层,造成顶板淋水,因顶板含水层富水性极差使淋水量很小。因此,工作面无顶板水害威胁。

2 煤矿开采中的巷道布置

2.1 近距离煤层的巷道布置策略

在巷道布置时,需要根据实际情况采取合理科学的布置方法,有利于巷道掘进工作的顺利开展并保障作业人员的人身安全。

当前,在煤矿开采的过程中,相邻煤层之间的距离日益减小,上部煤层在开采过程中可能会对下部煤顶板造成负面影响。以往的巷道布置模式导致上层煤层开采完毕后遗留煤柱作用于下层顶板,作用力较大会对施工人员造成安全隐患。若上下煤层布置预留空间较小,可保持上下面积长宽相等,不预留安全煤,使煤矿开采率提升;但上下煤层在开采时都会产生一定作用力,无法同时进行开采,在上层开采时使下层顶板承受压力较大,不利于施工顺利进行。因此,可以采取沿空留巷的巷道布置方法,可合理解决上下煤层间距较近的问题,且布置方法简便。

需要优化巷道的布置方式,提高整体开采效率。在布置过程中,需要分析煤层巷道下侧底板受到的压力,避免出现顶板下落问题,提高开采过程的安全性。在煤层之间的距离过小时,可以采取重叠布置的方式,将相同长度的煤层安装到回采巷道中,严格按照技术方案完成施工任务[2-3]。

2.2 多煤层巷道布置技术

在使用该布置技术时,需要确保上下层煤层之间的稳定性,使其满足相关需求,确保煤层的距离及范围维持在一定范围之内,深入分析顶部以及岩层的多种特征,科学选择煤矿开采技术。同时,在布置煤层的过程中,需要提高上层的安全性,加强支撑作用,铺设支撑板,提高煤柱的支撑能力,使其起到牢固保护的作用。

2.3 高瓦斯煤层巷道布置策略

在开采过程中,可能会涌现出大量的瓦斯气体。为了改善此现象,需要提前分析现场的各项生产需求,建立完善的抽放瓦斯系统,严格控制气体含量。需要设置解放层所在的位置,抽放生产区域内部的瓦斯巷道,增强通风效果,降低安全事故发生概率。

2.4 采区上山巷道的布置方式

对于煤矿中瓦斯含量较高的煤层进行巷道布置时,需要考虑煤层瓦斯含量,选择瓦斯含量较低的巷道进行布置。瓦斯浓度过高可能造成爆炸,需保持良好的通风,在开采区域通风时应首先将采掘工作面放在重要位置,对采掘工作面的通风与设备维修加强管理。

2.5 U 型布置方式

3203 工作面采用U 型布置方式,即沿煤层顶板布置工作面运输顺槽、回风顺槽,沿工作面顶板岩层布置高抽巷,各顺槽通过直接连接、联络巷连接等方式和北侧集中回风巷、铺设巷、主要运输巷道等建成连接关系,形成了一个较为全面的生产机制。运输顺槽能够在工作面中担负起运输煤炭及通风的任务,回风顺槽能够在工作面担负起运输辅助工作原材料及通风的任务。

3 煤矿开采过程中的采煤工艺

3.1 采煤机进刀方式

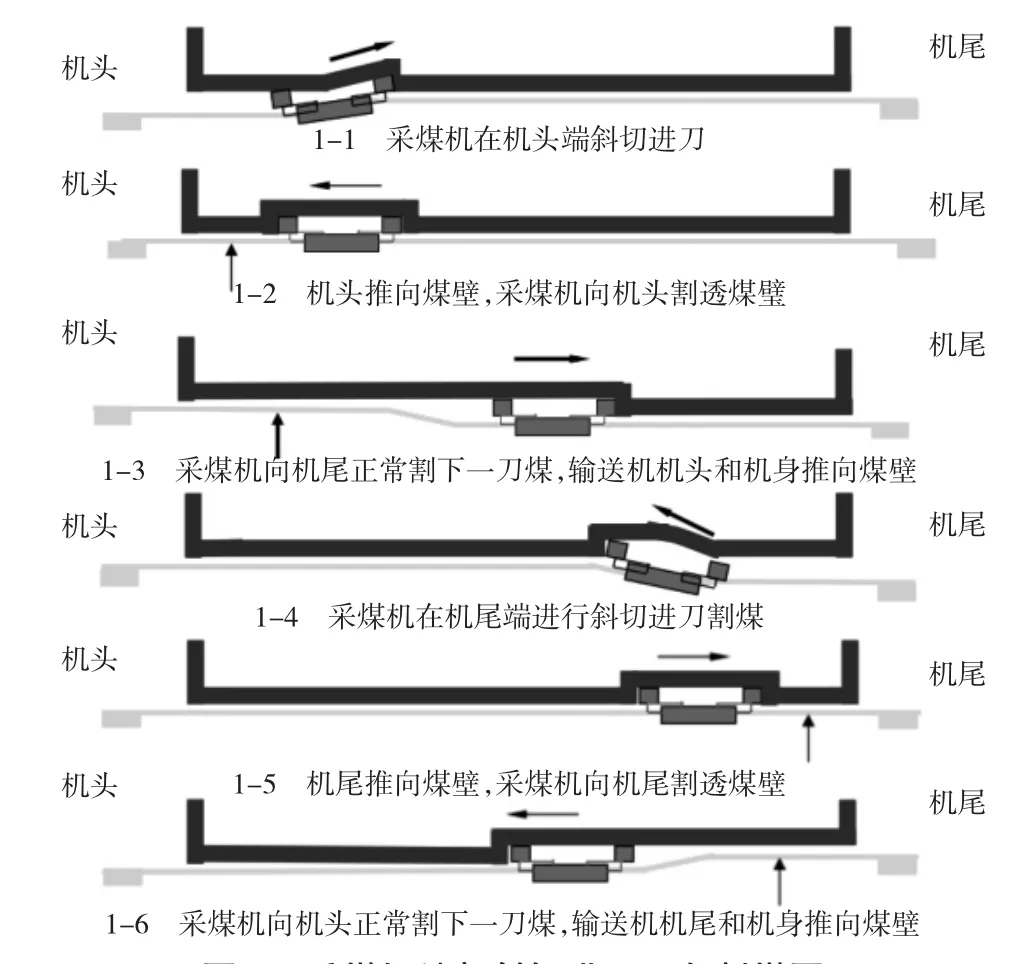

采煤机运用斜向的进刀方式完成两个方向割取煤层的任务,具体过程可以如图1 所示。

图1 采煤机端部斜切进刀双向割煤图

在采煤过程中,需要根据不同时期选择合适的采煤技术工艺。需要分析矿产资源的地理位置特征,合理选择旱采、水采技术,根据开采煤矿任务的具体要求确定技术类型,可以将煤层倾斜角度作为重要的参考标准。

3.2 割煤及装煤工艺技术分析

可以在两侧运用斜切进的方式完成两个方向的采煤任务,割煤高度2.9 m。其中,具体的割煤过程可以叙述如下:

第一,采煤机在距离机头一定位置的地方切割进入,提高采煤机右侧滚筒所在的位置,降低采煤机滚筒左侧所在的位置,向着机头的方向推动煤壁,使其顺利完成工作任务。如果此时将采煤机反向,需要抬高采煤机左滚筒,降低右滚筒来割破煤层,之后再转动采煤机的方向,提高采煤机左侧滚筒的位置,降低右侧残余煤量位置,完成正常割煤任务。

第二,在此过程中,需要确保前端的运输机头和机身保持相同的速度,向着煤壁方向前进。在到达目标位置之后,需要重复机头端的操作,顺利完成斜切割煤的任务。之后可以将前侧运输机的尾部推向煤壁,转变采煤机的方向,提高采煤机右侧滚筒的位置,降低左侧滚筒的位置,确保煤壁被切割完全。

3.3 移架操作技术

通常情况下,移架操作顺序是固定的。需要在收回护帮板及侧帮板之后降低前侧梁所在的高度,收回插板,使得支架的后部尾梁完成收缩过程,降低支架立柱高度,将先前的输送机所处位置作为指点,移动千斤顶架子的位置;之后,需要提高前梁,将护帮板及侧帮板打出,升起支架后侧所在位置处的尾梁,将插板打出,给支架提供必要的支撑力水平。

追击作业是移架工作的主要方式。在完成割煤任务之前,需要提前收回护帮板,并在割煤完成之后及时打出护帮板。在工作面移动时,呈现出机头平行移动的方式,需要在工作面的两侧各安装几台过渡支架,在前部输送机的机头移开之后再移动支架的位置。移动支架的顺序可以叙述如下。

1)在遇到采煤机割透前端煤壁并转变方向时,需要深处过渡支架的自动伸缩梁。接下来,运用采煤机完成割煤任务,使得4 号支架与采煤机机头一端滚筒距离维持在恒定水平。在采煤机工作到15 号支架时,迅速移动机头位置,获得良好的切割效果。

2)推动完输送机的机头位置之后,需要拉动过渡支架的移动,可以按照2 号、1 号、3 号支架的顺序进行移动。

3)采煤机完成尾部切割任务之后会转变方向,需要伸出过渡支架的收缩量,在割煤过程中调整支架和采煤机机尾一侧滚筒的距离,接着按照一定顺序完成移动支架任务。

4)在采煤机开始着手斜切进刀任务时,可以将剩下的输送机推向煤壁一侧,移动过渡支架所在的位置,按照97 号、98 号、96 号支架的顺序进行。

5)在完成采煤机的斜切进刀割煤任务之后,可以采取顺序移动的方式打出护帮板,起到支护顶板的作用。

6)在采煤机割破机头处的煤壁时,需要转变割煤方向,投入到下一次循环当中,使得移动支架的顺序与上述情形保持一致。

在采煤机完成机头或者机尾的割煤工作之后,需要在端头位置处放置好顶挡板,采取逐渐推出的策略。在采煤机正常工作时,滚筒需要转动3 次或者5次之后再移动支架,获得较好的移支架效果。

3.4 放顶煤技术

双轮顺序放置煤层是主要的放煤方式,需要使其间距维持在800 mm 范围内,高度设置为2.9 m,采用1∶1 采放比。在完成放顶煤任务之前,需要及时调整后侧输送机的位置,使其处于有利的放煤状态。为了提高端头的管理质量,可以采取过渡支架上不放置煤块的策略,获得更高的顶煤回收效率。在顶煤的冒落块较小时,可以在正常支架一侧放置煤块。在开始放煤之前,需要确保原来的顶跨落。可以运用采煤机边割煤边放煤的方式,避免两侧刀片同时落下。在没有放置顶煤时,需要确保工作面与停采线的距离维持在20 m 左右,尽快停止放置顶煤。

通过上下摆动尾梁的位置及伸缩板机的状态控制放煤的块度及挡杆的作用。在放煤之前需要均匀取出原来的位置,尽快关闭放煤口。

放煤的基本程序可以叙述如下。在运用采煤机完成割煤任务时,需要采取之后移架一定距离的方式。首先,需要收回插板,操作尾梁的千斤顶,使其返回到适当位置处,确保煤块能够正常落在输送机结构中。经过反复操作,体积较大的煤炭会进入输送机的后部。此时,需要提高尾梁的位置,伸出插板,遮盖原来输送机的位置,避免大块材料对其造成损害。

4 结语

为了满足日益增长的煤炭资源需求,煤矿产业需要及时更新现有的采煤技术,建立完善的采煤机制,提高采煤过程的先进性,满足人们日常生活对于煤炭资源的多样化需求,顺应可持续发展的大趋势,提高煤矿开采的质量与效率,促使经济社会实现迅速发展。