带式输送机节能调速控制系统设计研究

王 磊

(铁峰煤业有限公司, 山西 朔州 037200)

引言

随着国家能源结构的不断调整,煤炭产能过剩现象愈加严重,煤炭企业由前期的满负荷生产变成间断性生产。带式输送机作为煤炭井下生产的主要运输设备,由于煤炭的间隔性生产造成了带式输送机运输的不均衡,设备常处于空载或半负载状态。传统的带式输送机控制系统大多采用冗余原则设计,设备运行功率设定常高于满载所需功率,造成了巨大的电力能源浪费。针对这一现象,本文提出了采用基于模糊控制算法的带式输送机节能调速控制系统设计研究,通过实时调节带式输送机运行速度,在满足生产所需的前提下,减少设备能源损耗,提高能源利用率,提升企业经济效益。

1 带式输送机基本结构及功耗影响因素分析

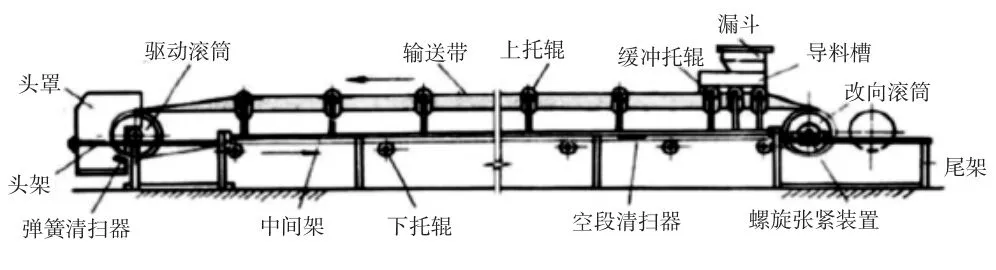

带式输送机主要由电动机、输送带、托辊、减速器、支架、自动张紧装置、保护系统和制动系统组成。带式输送机系统结构示意图如图1 所示。带式输送机的主要动力来源是电动机,减速机的主要作用是降速增扭,输送带是物料运输的主要承载物,滚筒接收到动力供给后以摩擦力的形式驱动输送带运行,完成设备运输工作。

图1 带式输送机系统结构示意图

带式输送机的功耗影响因素主要包括基础功耗、地势倾斜功耗、附加功耗以及特殊功耗。其中,基础功耗包括托辊运行造成的功耗、物料挤压造成的功耗、压陷造成的功耗以及输送带弯折造成的功耗;地势倾斜功耗主要是由于在实际生产过程中机头与机尾存在一定角度,设备需克服物料以及设备重力运输而造成的功耗;附加功耗主要包括滚筒处功耗和落料区功耗;特殊功耗是其他辅助装置在使用过程中造成的功耗,对于长距离大型带式输送机来说,该功耗可以忽略不计。通过上述分析可知,基础功耗与附加功耗主要与带式输送机的带速与运载量有关,地势倾斜功耗与倾角与运载量有关系,特殊功耗忽略。因此,可降低设备运行功耗的主要指标为设备的带速与运载量[1-3]。

2 带式输送机节能调速控制系统设计

2.1 硬件设计

通过带式输送机功耗影响因素分析可知,影响带式输送机运行功耗的主要因素可归纳为运载量与带速,带式输送机节能调速控制系统只需依据不同的运载量对设备的运行带速进行相应调节即可起到节能的效果。节能调速控制系统主要由上位机部分、下位机部分、传感监测部分、执行部分、分析部分以及被控部分,如图2 所示。其中,传感器监测部分是系统最重要的信息采集部件,是控制系统运行的前提。本文需用到的传感器包括温度传感器、煤位监测传感器、皮带跑偏传感器、烟雾传感器以及纵撕开关等;变频器的主要作用是通过改变电动机电源频率实现对电动机转速的控制,也就实现了对带式输送机带速的控制;PLC 可编程控制器是整个节能调速控制系统的核心部件,通过接收各传感器收集的设备运行信号,对设备运行模拟信号进行分析处理,然后将对变频器发出控制信号,从而实现对系统运行速度的控制;上位机系统主要由组态王以及MATLAB 软件组成,系统的主要作用是对带式输送机的运行状态与运行参数进行分析计算处理,同时还需将处理前后的数据显示出来。

图2 节能调速控制系统结构示意图

带式输送机节能调速控制系统是通过速度传感器、皮带秤以及煤位测量传感器对输送机的带速、载重以及煤位进行数据采集监测的,将采集到的数据传输至可编程控制器以及上位机系统后,上位机系统与可编程控制器会对信号进行分析处理,然后输出控制信息至变频器,从而实现带速依据运载量的不同而进行节能调节。

2.2 模糊控制算法设计

现阶段,较为常有的控制方法主要有最优控制、PID 控制以及模糊控制。其中,PID 控制出现最早,且是应用最为广泛的技术。模糊控制最为成熟,具有适用范围广、结构简单、应用方便等特点。PID 控制在精确方面性能虽强于模糊控制,但在抗干扰能力、适应性能力等方面显著劣于模糊控制。由煤炭井下工作环境较为复杂,系统抗干扰能力更为重要,故本文选择模糊控制算法。

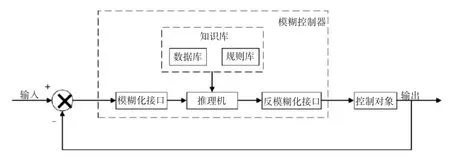

模糊控制是指依据大量过往的控制数据或实际的控制规则,利用计算机等仪器对带式输送机系统实施自动控制的方法。与传统的控制模型相比,模糊控制方法不需要有固定的数学模型,只需通过对大量数据进行不断学习即可。模糊控制系统主要由控制器与系统所控制的对象两部分组成,控制器又由接口、数据库、规则库以及推理机组成,其基本结构示意图如图3 所示。推理机是模糊控制器的核心部件,可根据原先设定好的数据库与规则库,运用模糊概念对信号进行拟人运算处理,完成模糊控制。接口可分模糊化接口与反模糊化接口,主要作用是实现设备运行数据信号与模糊信号的转换[4-6]。

图3 模糊控制系统基本结构示意图

2.3 软件设计

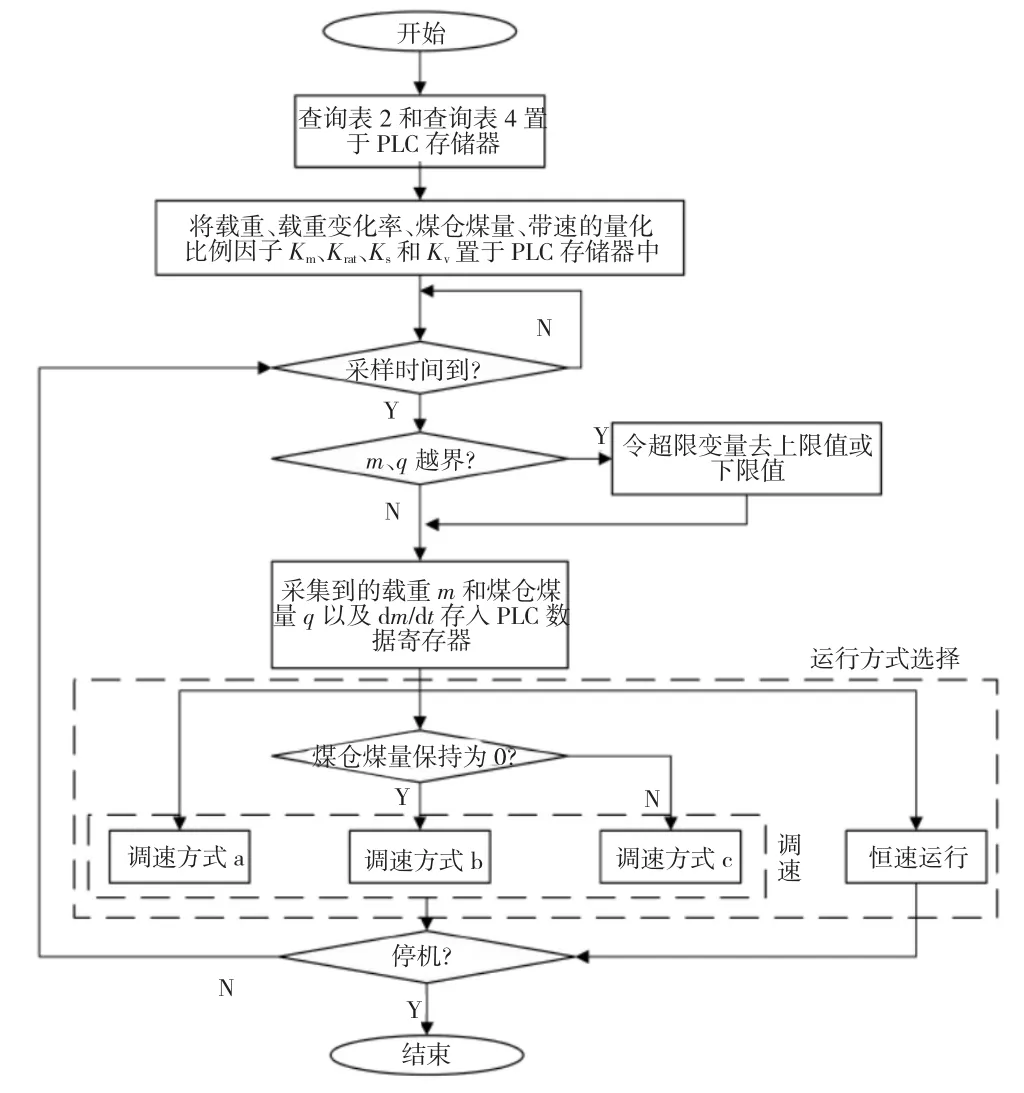

节能调速控制系统的软件需实现的功能有数据显示、数据运算、数据储存、系统控制以及系统预警等。本文的模糊控制软件主要采用西门子公司的STEP7-Micro/WIN SMART 软件进行设计,软件系统数据采集主要通过可编程控制器完成,系统通信通过OPC 软件完成,报表以及各类数据曲线主要通过组态软件完成。节能调速控制系统软件速度控制流程如图4 所示。

图4 节能调速控制系统软件速度控制流程

监控系统软件主要采用组态王kingview 软件进行设计,组态王kingview 软件使用方便、运行稳定、成本低、性价比高,较为适合本系统监控软件界面设计。监控系统界面总共分初始界面、操作主界面、系统控制界面、警报界面以及设备安全判定界面,实现了软件的数据显示以及系统预警功能[7-10]。

3 节能调速控制系统节能分析

将上述带式输送机节能调速控制系统应用于某煤矿,该煤矿的带式输送机相关参数为:输送带长度为1 840 m,宽度为2 200 mm,输送带运行最大速度为7 m/s,设备运行倾角为10°。输送机一天运行时间约为21 h,一年工作时间约为300 d。对比控制系统改造前后电能损耗,发现系统改造后每天约节省电能2 865 kWh,以0.5 元/kWh 的费用进行计算,某煤矿一年节省的电费约为43 万元。

4 结论

现阶段,煤炭井下生产已无法保证生产的满负荷,使得井下带式输送机常处于半复杂或者空载状态,造成了企业电能的极大浪费。针对这一现象,本文提出了基于模糊控制算法的带式输送机节能调速控制系统设计研究,通过研究分析本文得出了以下结论:

1)通过协调带式输送机运行带速与运载量关系,可有效降低设备能源损耗,降低企业成本。

2)运用模糊控制的方法对带式输送机控制系统进行优化改造可有效降低设备电能损耗,经系统节能分析,带式输送机节能调速控制系统一年可为企业节省电费约43 万元,符合节能设计要求。