带式输送机传动滚筒的结构设计及分析

王 菁

(晋能控股煤业集团有限公司煤峪口矿, 山西 大同 037000)

引言

煤矿的煤炭开采生产离不开带式输送机对煤炭的输送,带式输送机具有结构简单、输送能力强的特点,在煤矿、港口等行业具有广泛的应用[1]。带式输送机的结构简单,易于布置,可以依据煤矿的特点进行布置,实现对煤炭的输送。随着煤矿开采技术的进步,带式输送机的输送距离不断延伸[2],对设备的运行速度及承载量也提出了较高的要求。运动滚筒作为带式输送机的重要部件,其结构及承载性能对带式输送机的使用具有重要的影响[3]。针对带式输送机滚筒的结构进行设计分析,并对其承载能力进行分析,保证传动滚筒使用可靠性,提高煤矿的生产效率。

1 带式输送机传动滚筒的结构设计

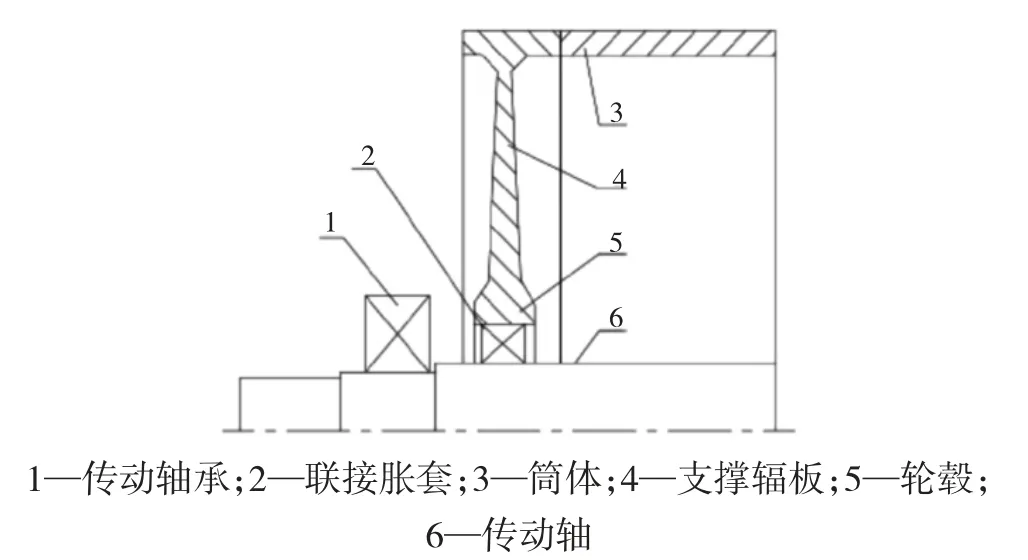

在带式输送机的运行过程中,传动滚筒对输送带供给动力,滚筒的轴与电动机经变速箱连接,从而将电机的动能传递给滚筒[4],通过滚筒外表面与输送带之间的摩擦实现带式输送带的运行。传动滚筒的典型结构如图1 所示,传动轴与滚筒之间采用胀套进行联接,胀套通过止动螺钉的拧紧实现扩展[5],与轮毂形成过盈配合,从而加强联接的紧固性。

图1 传动滚筒的典型结构示意图

带式输送机的工作环境恶劣,以输送量为2 200 t/h、输送长度为135 m、输送带宽度为1 400 mm、提升倾斜度为10°为参数进行传动滚筒的设计。传动滚筒的直径是进行结构设计的重要参数,带式输送机整

式中:S入为输送带在传动滚筒进入端的张力,N;S出为输送带在传动滚筒绕出端的张力,N;[p] 为输送带的许用比压值,选用尼龙和聚酯输送带,取0.04 MPa;α 为输送带在滚筒的围包角,rad;B 为输送带的宽度,mm。

依据传动滚筒欧拉传动公式进行输送带进入端和绕出端张力的计算,由此进行传动滚筒直径的计算[7],得到传动滚筒的直径为800 mm,输送带宽度为1400 mm,设计传动滚筒的宽度为1 600 mm,根据滚筒的设计标准依据滚筒的直径及滚筒长度对传动滚筒筒体厚度进行选取,确定滚筒筒体的厚度为18 mm。滚筒的传动轴在工作过程中主要受到周向和轴向载荷的作用,依据传动轴的疲劳强度及挠度变化进行传动轴的设计[8],选取直径为220 mm 的传动轴。体的使用寿命也和滚筒的直径成正比关系。依据许用比压,滚筒的最小直径D 计算为[6]:

2 带式输送机传动滚筒的承载性能分析

2.1 传动滚筒仿真分析模型的建立

采用有限元仿真分析的形式对所设计的传动滚筒的承载能力进行分析,首先建立传动滚筒的模型。在进行滚筒建模的过程中,为简化计算过程,对模型进行一定的简化处理。在建模过程中将相近的滚筒轴直径作为相同尺寸进行处理,对滚筒的键槽及倒角等细小结构忽略处理[9],进行滚筒模型的建立。

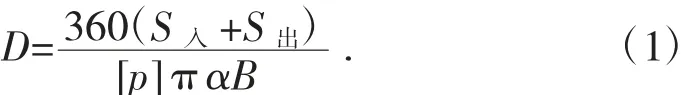

针对所建立的滚筒模型导入到有限元分析软件ANSYS 中对其进行网格划分。网格划分是进行仿真分析的前提,传动滚筒的整体结构包括滚筒轴、辐板、连接盘及筒体等,结构的规则度较低,选用自由网格的形式进行网格划分处理,得到传动滚筒的模型如下页图2 所示。

图2 传动滚筒网格划分模型

传动滚筒在生产过程中采用不同的材质进行焊接及装配完成,滚筒轴采用的材料为45 钢,其弹性模量为2.06×1011MPa,泊松比为0.28;轮毂及辐板的材料为ZG25 碳素结构钢,其弹性模量为1.75×105MPa,泊松比为0.3;胀套的材料为50Cr 合金结构钢,其弹性模量为2.1×105MPa,泊松比为0.3。

对传动滚筒进行约束边界的设置,约束其中节点的自由度,在传动滚筒中节点的自由度与单元的类型具有直接的关系,每个节点具有6 个方向的自由度。带式输送机轴承的约束是进行仿真分析的约束条件,传动滚筒约束的加载位置位于轴承的安装位置,轴颈的外圆表面。对传动滚筒限制3 个方向的移动和2 个方向的旋转运动,仅作周向的转动。

依据滚筒受到的张力作用对传动滚筒进行载荷施加,输送带运行过程中对滚筒表面施加的压力是持续随机性变化的,由于有限元分析的方式不能达到理想化持续性的载荷效果,对滚筒受到的最大载荷进行载荷函数的设定。设定滚筒受到的载荷作用为均布载荷,将载荷加载在滚筒的节点上,对滚筒的承载能力进行分析。

2.2 传动滚筒承载能力的结果分析

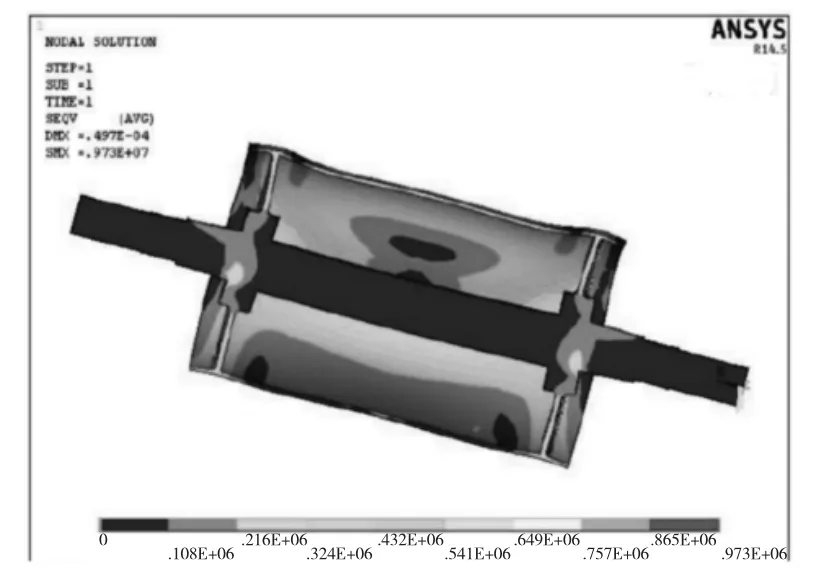

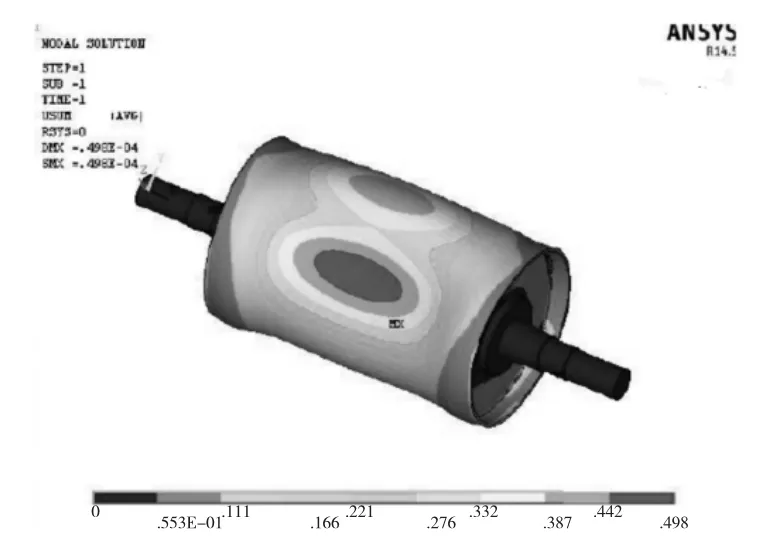

后处理是进行有限元分析的核心步骤,依据分析的结果进行滚筒承载能力的分析,依据所设定的仿真条件,对传动滚筒的应力及应变进行分析,得到传动滚筒的应力及应变分布如图3、图4 所示。

从图3 中可以看出,带式输送机传动滚筒受到的最大应力位于传动轴与轴承相连接的位置及辐板与滚筒筒体相连接的位置,最大应力值为973 kPa,小于材料的屈服极限;从图4 中可以看出传动滚筒产生的变形的位置主要位于滚筒传动轴的中间位置及辐板的位置,最大变形位于传动滚筒筒体表面靠近进入端的位置,最大的变形量为0.498 mm。依据滚筒的刚性要求,其最大允许变形量||ymax||≤2D/2 800=0.698 mm。

图3 传动滚筒的应力(Pa)分布

图4 传动滚筒的变形(mm)分布

由此可知,传动滚筒的最大变形量满足滚筒的刚性要求,传动滚筒的设计承载满足系统的使用需求。通过对传动滚筒的分析可知,滚筒的应力集中主要位于轴承与传动轴的连接位置,滚筒表面进入端的位置,辐板与筒体之间的连接位置;滚筒的主要变形部位位于传动轴及筒体的中间位置及实际应用中辐板的中间位置。所设计的滚筒满足系统的使用需求,且具有较大的安全裕量,可对滚筒的结构进行一定的优化设计,降低生产制造过程中的成本。

3 结语

传动滚筒是带式输送机进行物料输送的重要的驱动部件,对带式输送机的稳定运行具有重要的影响。随着煤矿开采能力的提升,带式输送机的运载量、速度及输送距离都有所提高,对带式输送机传动滚筒的结构及承载性能具有较高的要求。针对带式输送机的传动滚筒结构,依据输送条件进行传动滚筒的设计,采用胀套的结构形式联接,并计算分析滚筒的直径及厚度。采用有限元仿真分析的形式对滚筒的承载能力进行分析,结果表明所设计的滚筒的应力及应变符合系统的使用需求。传动滚筒的使用过程中的最大应力主要位于轴承与传动轴的连接位置,滚筒表面进入端的位置,辐板与筒体之间的连接位置;主要变形部位位于传动轴及筒体的中间位置及实际应用中辐板的中间位置。在实际应用时,针对上述位置进行一定的结构优化,提高传动滚筒的使用寿命,保证煤矿的高效运输。