基于ADAMS 的DCT 传动系统仿真分析

王宁凯

(郑州日产汽车有限公司,河南郑州 450018)

引言

变速器在拖拉机上的研发及应用来看,按照历史发展,主要涉及手动变速器、自动变速器、负载换挡变速器三种类型。手动变速器在小功率拖拉机上应用较多,负载变速器主要装配在一些中型拖拉机上,而大型拖拉机一般装配自动变速器或全负载型换挡变速器。相比手动变速器,自动变速器解决了上述的主要问题,国内目前在自动变速器领域的研究也取得了较大进展,特别是电控机械式自动变速器(AMT)和液力机械式自动变速器(AT)的应用,较大改善了产品的动力输出和性能,但仍然无法解决换挡过程的动力中断问题[1-2]。而装有双离合器变速器(DCT)的拖拉机在换挡时动力中断是不存在的,因此拖拉机的动力性和经济性得到了改善,其作业效率和性能指标也有较大提高。

1 模型建立

1.1 DCT 传动方案确定

本研究采用三中间轴式的传动方案,确定的传动方案有三根平行的中间轴,每根轴之间角度为120°布置,中心为奇数和偶数档输入轴,且到三根中间轴的距离相等,所选齿轮机构的参数一致,每个档位模数、压力角、齿数等都相同。三根中间轴上分别有四个档位,布置有每个档位的从动齿轮。倒挡是通过安装的在输出轴的反向机构实现的,因此,此方案输出(12+12)个挡位。

1.2 DCT 传动模型建立

通过传动比,确定传动系统中心距、齿数、模数、压力角、齿宽等参数,参数化建模时,对零件的约束通过公式完成,直齿轮的参数不同,通过设置公式进行参数驱动,可以建立整个系统的齿轮,从而实现参数化设计,通过参数化设计依次绘制出双离合器变速器结构中的其他齿轮。

1.3 ADAMS 模型建立

在CATIA 软件中建立了DCT 的总装配体,由于ADAMS/View可以直接识别CATIA 文件,因此可以将DCT 总装配体通过保存为合适的文件导入ADAMS/View环境中,进行系统动力学仿真。

齿轮轴系中共有22 个齿轮,通过六根轴用固定副联接。在ADAMS 中选择固定副命令,再选择2Bod-1loc,在需要联接的两构件上分别选取,最后选择一点放置该运动副[3]。

同理,在ADAMS 环境下,对DCT 传动系统添加其它约束,进行虚拟样机的创建。需要对其添加固定副、旋转副、齿轮副以及驱动和负载。对三根中间轴及输入输出轴添加旋转副,输入轴与大地固接,其它轴固接于输入轴,每档齿轮与轴之间添加固定副,每个独立的零件体相互联接,确立虚拟样机整个空间的固定位置。在仿真环境下,再对其添加碰撞力,以创建更加真实的DCT 齿轮传动系统虚拟样机,模拟其受力情况[4]。通过补偿法和冲击函数法对其添加接触力。目前,使用最广泛的接触力方法为冲击函数法。在Impact 选项下,需要确定接触刚度、指数、阻尼和切入深度。最终完成虚拟样机模型的约束设置。

2 拖拉机DCT 虚拟仿真分析

2.1 动力性学仿真分析

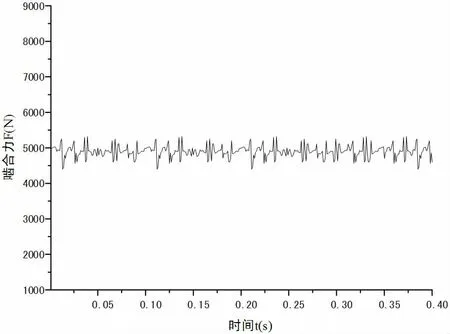

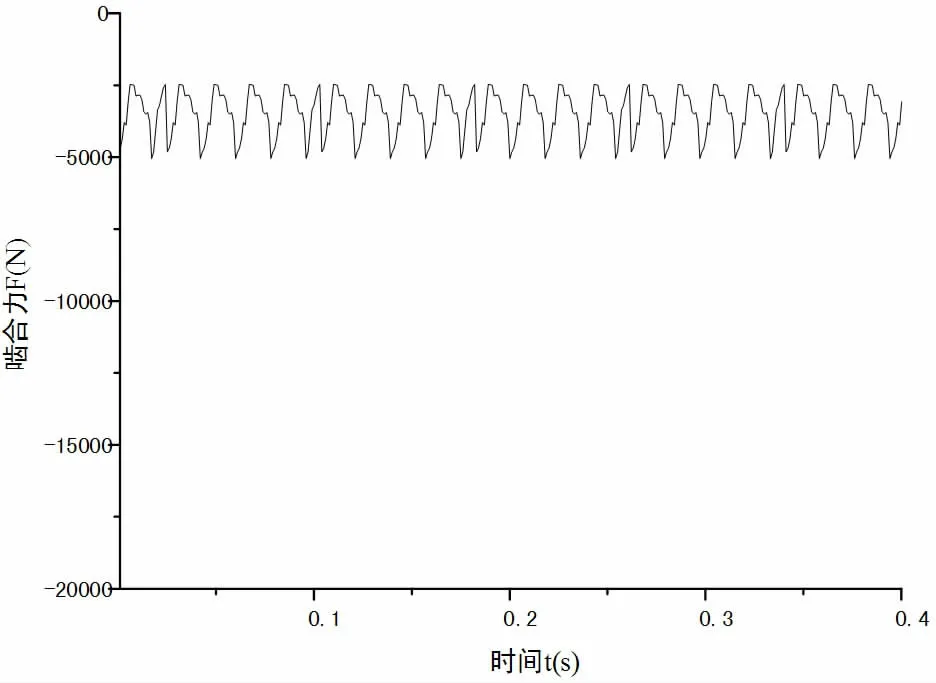

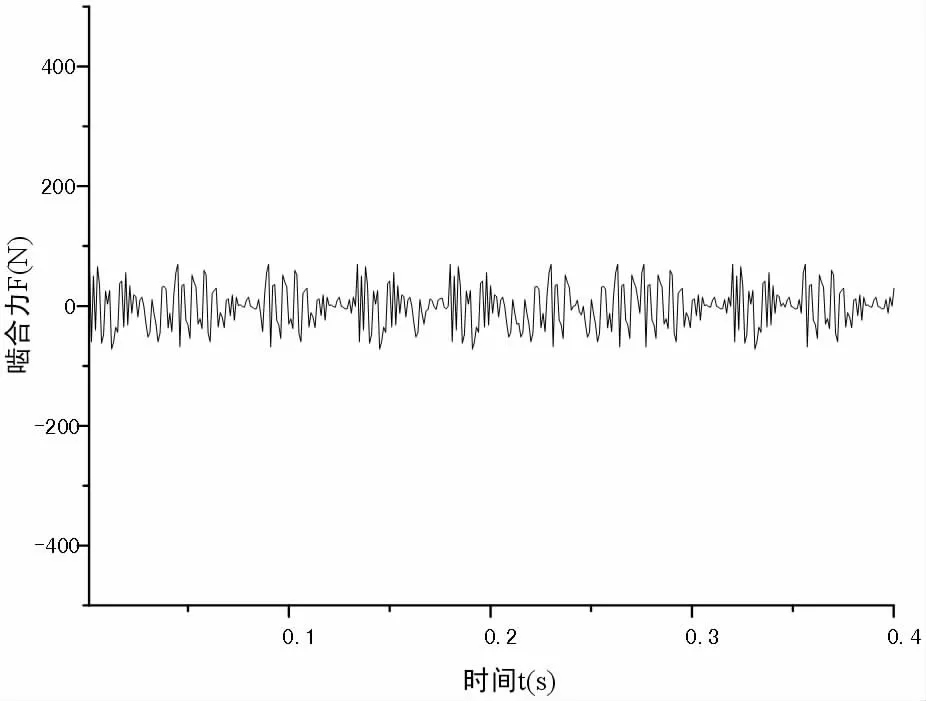

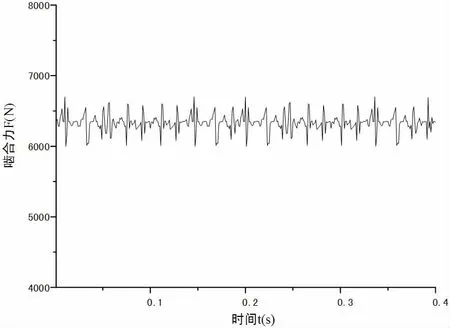

以一档为例,对其进行动力学仿真,DCT 剩余档位的仿真分析方法以此为据。一档齿轮传动,有两对齿轮啮合,根据发动机的扭矩计算齿轮间的啮合力。在输入端、输出端添加200 N·M 的力矩[5]。在ADAMS中,转速单位为deg/sec(1rpm=6deg/sec),输入2 000 rpm 即12 000 的仿真速度,得到齿轮的切向力、径向力、轴向力、啮合合力随时间变化的曲线分别见图1-4。

图1 齿轮切向啮合力

图2 齿轮径向啮合力

图3 齿轮轴向啮合力

图4 齿轮啮合合力

2.2 基于ADAMS 的运动学仿真

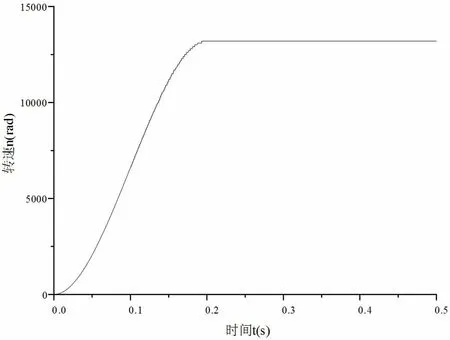

基于ADAMS 的运动学仿真,为避免DCT 虚拟样机由于冲击所造成的输入转速的突变,采用阶跃函数的方式对两根输入轴施加初试转速。设输入轴初试转速函数为STEP(time,0,0d,0.2,13200d),输入轴的输出转速随时间变化的关系见图5,输入轴转速在0.2 s后保持不变。

图5 输入轴输出转速随时间变化关系

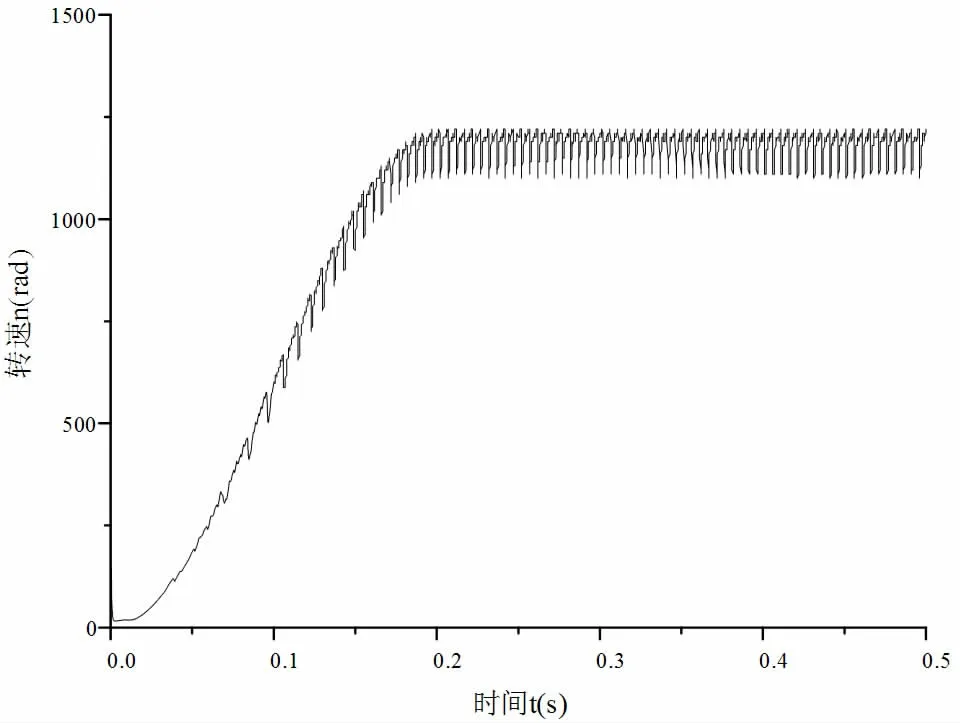

以一档为例,模拟其档位的输出转速,对一档添加接触力与外载荷,得到一档输出转速随时间变化的曲线见图6,一档仿真输出值在1 263 deg 左右,与理论值较为接近,说明DCT 传动系统输出转速较为稳定。

图6 一档输出转速

对其它档位发仿真输出转速时,每个档位需加载负荷和接触力,给定其负载值为220 N·M。与一档步骤相同,依次完成剩余档位的运动学仿真。

3 仿真结果分析

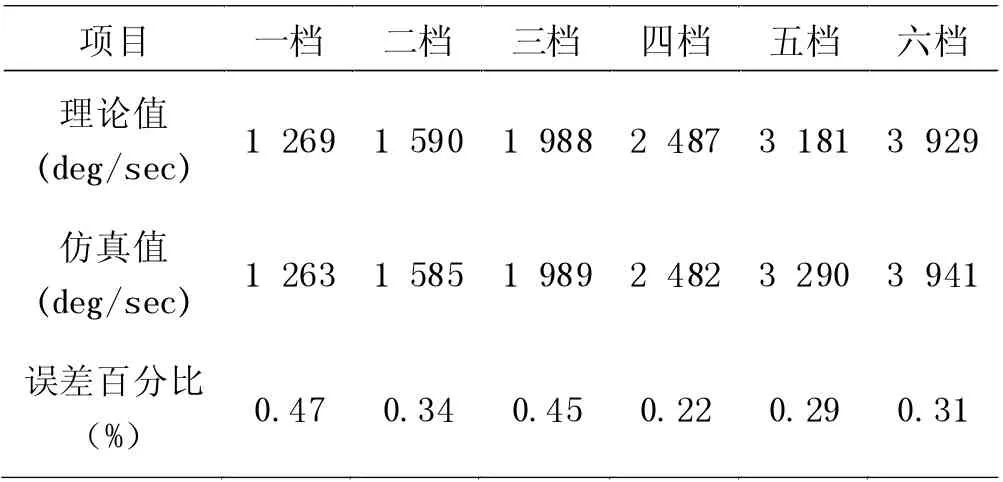

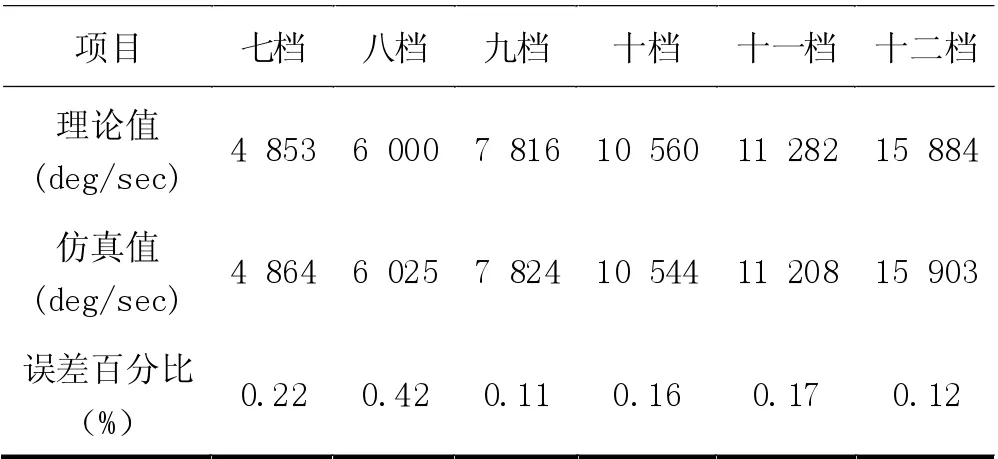

对啮合合力的理论计算值和基于ADAMS 的仿真值进行比较,计算出两者的误差百分比。表1 是齿轮啮合力的理论计算值和仿真值的比较结果,从表1 中可以看到,结果非常接近,因此可以判断仿真设置的参数较为合理,验证了虚拟样机模型的正确性[6]。

表1 齿轮啮合力理论值和仿真值

齿轮的切向力曲线波动较小,齿轮的切向力在4 856 N 附近比较集中;齿轮的径向力在作周期性变化,考虑到齿轮的啮合时啮合齿数在持续改变,并且这一改变成周期性交替,齿轮的刚度也在周期性变化,因此曲线的波动是合理的;齿轮轴向啮合力在0 N 附近集中,这与直齿齿轮相符合;齿轮啮合合力也是成周期性波动,可以解释为齿轮副在啮合过程中,同时参加啮合的齿数是成周期性交替变化。

每个档位的输出转速通过传动比计算各个档位的理论输出转速,与仿真结果进行比较,仿真得出的输出转速的平均值与理论输出转速结果非常相近,见表2 和表3。

表2 各档输出转速理论值和仿真值

表3 各档输出转速理论值和仿真值

每个档位输出转速在“0”时刻都有一个明显的突变,在转速输出瞬间,轴的转速发生了一定的冲击,此冲击存在于十二个档位的所有仿真曲线中。因为在DCT 齿轮啮合时,它们之间有细微的齿侧间隙的存在,能够合理解释冲击的发生。仿真起始瞬间,齿轮间阻力可忽略不计,转速以突变的形式增加,而当两对啮合齿轮完全啮合时,转速的突变会很快消失,趋于稳定。

输出轴转速在0.2 s 之前上升较快,0.2 s 之后输出值作周期性变化,此变化稳定保持在一定范围之内,这是由于齿轮完全进入了啮合状态。由于啮合时两个齿轮相互接触,其接触刚度呈周期性改变,因此转速的输出值会在一定区间内周期性波动。齿轮啮合冲击产生了输出转速的周期性变化及波动,这种动力学特性在齿轮实际传动过程中也较为相符。

档位变大,传动比变小时,其输出转速曲线作周期性波动的时间间隔变得越来越小。因为传动比的变小,转速在输出时会增大,使两个啮合齿轮的啮合周期变小,转速的增加提高了齿轮的啮合频繁度,因此周期性波动的时间间隔会变小,也越容易发生。

拖拉机DCT 运动学仿真体现出了转速的稳定输出,除了在起始瞬间表现的突变较为明显,在0.2 s 之后,其转速输出在一定区间内波动,稳定性较好。

4 结论

本文创建了拖拉机DCT 多体系统动力学虚拟样机模型,运用多体动力学分析软件ADAMS 对拖拉机DCT 传进行了传动特性仿真分析,仿真值和理论计算值误差在合理范围内,对啮合力波动原因进行了分析。对拖拉机DCT 齿十二个档位进行了运动学仿真,除了在起始瞬间表现的突变较为明显,在0.2 s 之后,其转速输出在一定区间内波动,稳定性较好。