超音速火焰喷涂WC10Co4Cr 涂层适海性工艺研究

丁 伟,曹圣兵

(1.海军装备部,陕西西安 710000;2.庆安集团有限公司,陕西西安 710077)

前言

超音速火焰喷涂WC10Co4Cr 涂层作为硬铬镀层替代工艺,在国内外各类尤其是航空、水利领域得到了广泛应用,用于各类活塞杆零件表面防护,效果优异。某电液舵机、侧风门作动筒活塞杆基体材料为18Cr2Ni4WA,表面防护工艺原为镀硬铬工艺,因外场使用过程中镀层鼓包、脱落导致漏油故障频发,更换为超音速火焰喷涂WC10Co4Cr 涂层,涂层厚度为100~120 μm。防护涂层更换后鼓包、脱落及产品漏油故障大幅降低,但仍偶有发生。

为进一步提升超音速火焰喷涂WC10Co4Cr 涂层对活塞杆的防护能力,采用将涂层厚度增加至180~200 μm,并在涂层磨削后增加二次封孔处理,并进行厂内、外试验验证工作。

1 超音速火焰喷涂WC10Co4Cr涂层适海性工艺研究

1.1 原因分析

某电液舵机、侧风门作动筒活塞杆涂层厚度参照转包航空产品要求涂层厚度为100~120 μm,经航空产品多年验证使用防护效果良好,但某电液舵机、侧风门作动筒在海水中使用,间断性接触海水,工作环境较常规航空零部件及水利零件恶劣,航空产品涂层厚度可能不满足该产品防腐需求[2]。

因两项产品零件喷涂后进行磨削,且磨削量较大,磨削过程中可能损伤封孔层。当封孔层遭到损伤、破坏时,腐蚀电位降低,海水进入涂层几率增加,涂层及基体腐蚀可能性增大,外场使用过程中海水自WC10Co4Cr 涂层表面进入,腐蚀涂层中的粘接相;海水进入涂层且涂层厚度不足时,涂层腐蚀较快,海水可较快到达基体,此时优先腐蚀基体并使基体产生腐蚀。随着腐蚀产物体积膨胀,涂层局部区域出现鼓包、开裂甚至脱落现象,防护能力进一步下降,导致附近区域基体锈蚀状况加剧,涂层鼓包、脱落区域继续增大。

1.2 试验方案设计及验证

1.2.1 试验方案设计

WC10Co4Cr 涂层封孔处理可封闭涂层表层孔隙,降低腐蚀介质进入涂层几率,提高腐蚀电位,提高防护效果;厚度增加可延长介质到达基体时间,减少贯通性孔隙出现的几率。为提升超音速火焰喷涂WC10Co4Cr 涂层防护能力,增加封孔和厚度分别从两个方向增强涂层防护作用[3]。

1.2.1.1 按照改进前、后两种方案喷涂活塞杆模拟件,测试耐腐蚀性能

鉴于某产品在东海、南海服役,停靠状态下主要处于海洋性气氛,工作状态下活塞杆局部位于海水中,需经受海水冲刷。为考核海洋性气氛、海水冲刷两种条件下活塞杆涂层耐腐蚀性,分别按照改进前(涂层厚度100~120 μm+喷涂后一次封孔)、后(涂层厚度增加至180~200 μm,并在磨削后增加第二次封孔处理)喷涂6 件活塞杆模拟件,对比测试两组活塞杆酸性盐雾、海水飞溅性能。

1.2.1.2 采用改进后方案喷涂8 件活塞杆,跟踪外场使用效果。

采用改进后方案分别喷涂4 件电液舵机、4 件侧风门作动筒活塞杆,替换外场正在使用的活塞杆,实际考核6 个月观察涂层表面状态。

1.2.2 改进前、后耐腐蚀性对比测试

1.2.2.1 试件准备

参照电液舵机活塞杆准备12 件性能测试模拟件(示意图见图1),材料:18Cr2Ni4WA(技术条件:GJB1951-94)。表面E 进行渗碳,渗层厚度0.4~0.8 mm,渗碳表面硬度HRC58~64,非渗碳表面硬度HRC35~48。E 表面要求如下:①粗糙度Ra0.4;②尺寸:Φ28(-0.250/-0.271)。用振动笔在左端面依次标记为H2-1~H2-6,B1-1~B1-6。

图1 模拟件示意图

试件加工完成后,采用DJ2700 超音速火焰喷涂系统喷涂12 件模拟件,喷涂材料为Stark558 粉末,封孔剂选用TCS-06 双组份封孔剂[4]。B1 组模拟件工艺流程为喷涂+封孔→涂层磨削,磨削后涂层最终厚度为100~120 μm;H2 组模拟件工艺流程为喷涂+封孔→涂层磨削→二次封孔,磨削后涂层最终厚度为180~200 μm。B1 组、H2 组模拟件测试前表面状态见图2、图3。与B1 组,H2 组涂层表面相比略发暗。

图2 B1 组模拟件试验前状态

图3 H2 组模拟件试验前状态

1.2.2.2 酸性盐雾测试[5]

选择B1 组3 件模拟件(B1-1、B1-2、B1-3)、H2组3 件模拟件(H2-1、H2-2、H2-3)进行酸性盐雾测试。试验条件:温度35 ℃;盐雾采用(5±1)%的NaCl溶液(pH 值为3.5±0.5,),盐雾沉降率(1.0~3.0)mL/80cm2·h;单次循环周期48 h(24 h 连续喷雾和24h 干燥)。测试进行至模拟件表面出现明显锈蚀为止。酸性盐雾测试结果见表1。

表1 酸性盐雾测试结果

酸性盐雾试验测试结果表明:H2 组模拟件经34周期(1 632 h)酸性盐雾后表面状态较B1 组9 周期(432 h)酸性盐雾试验后表面状态好,H2 组酸性盐雾耐蚀性至少相当于B1 组的3.8 倍;B1 组涂层表面出现腐蚀花斑后,很快出现基体锈蚀的红色产物;H2 组涂层表面出现黑色锈蚀后,需要较长时间才出现基体锈蚀(红色锈蚀),锈蚀扩展速度比较缓慢。

1.2.2.3 海水飞溅测试

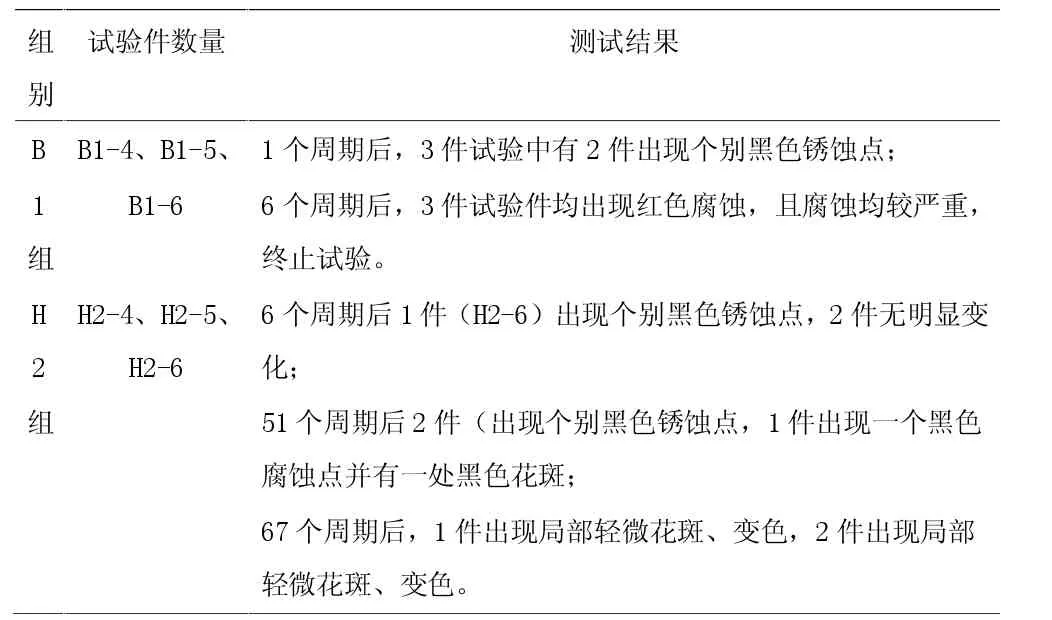

选择B1 组3 件模拟件(B1-4、B1-5、B1-6)、H2组3 件模拟件(H2-4、H2-5、H2-6)进行海水飞溅测试。

测试方案如下:模拟最严苛的南海水域工况配制溶液并进行测试。具体方案为:仿照南海海水成分配制(溶液水温:20~35℃;NaCl 质量比:2.8~3.2%;PH值:7.8~8.3),在室温条件下使溶液一定速度(10 m/s)溅射至模拟件,每个测试周期24 h,包括12 h 连续海水飞溅和12 h 静置),进行至基体表面出现明显锈蚀为止。海水飞溅试验装置示意图见图4,模拟件海水飞溅现场图见图5。

图4 海水飞溅试验装置示意图

图5 海水飞溅测试现场图(静置态)

海水飞溅测试结果见表2,海水飞溅后B1、H2 两组模拟件表面状态见图6、图7。

图6 B1 组6 周期(144 h)海水飞溅后

图7 H2 组67 周期(1 608 h)海水飞溅后

表2 海水飞溅测试结果

海水飞溅测试结果表明:H2 组经过67 周期(1 608 h)海水飞溅试验后,仅1 件出现轻微花斑、变色;B1组经过6 周期(144 h)海水飞溅后3 件均出现严重的红色腐蚀。H2 组67 个周期海水飞溅测试后表面状态较B1 组6 周期测试后状态好,海水飞溅耐蚀性至少相当于B1 组的11 倍;B1 组涂层表面出现腐蚀花斑后,很快出现基体锈蚀的红色产物;H2 组涂层表面出现黑色锈蚀后,锈蚀扩展速度比较缓慢,直至67 周期测试结束仍未出现红色锈蚀。

1.2.3 外场验证

为进一步验证改进方案防护性能,按改进后方案(涂层厚度增加至180~200μm+磨削后增加二次封孔处理)喷涂某电液舵机、侧风门作动筒活塞杆各4件,替换外场正在使用的活塞杆,实际使用6 个月,观察活塞杆表面状态,验证超音速火焰喷涂工艺优化改进后的外场耐蚀能力。外场验证试验结果见表3。

表3 改进后活塞杆外场使用效果

验证结果表明:8 件改进后活塞杆经6 个月外场考核后,涂层外观良好,无鼓包、脱落现象。

2 结论

经过试验验证可得出以下结论:

(1) 改进方案耐腐蚀性能改善明显,H2 组(180~200 μm +二次封孔涂层)酸性盐雾、海水飞溅耐蚀性均远高于B1 组(100~120 μm +一次封孔涂层),其中酸性盐雾耐蚀性至少相当于B1 组的3.8倍,海水飞溅耐蚀性至少相当于B1 组的11 倍。

(2) 酸性盐雾、海水飞溅两种测试条件下,H2组表面出现黑色锈蚀后,锈蚀扩展速度均比较缓慢,涂层锈蚀扩散至基体锈蚀周期很长。

(3) 外场实物验证效果表明,采用改进后方案制备的活塞杆在外场使用效果良好,满足某产品东海、南海工况下活塞杆表面防护要求。