大型水氢氢冷却汽轮发电机效率试验

韩 毅

(国能陈家港发电有限公司,江苏陈家港 224631)

引言

大型汽轮发电机的效率一般在出厂时已经确定,为了现场验证汽轮发电机是否满足设计要求,需对其进行效率试验[1]。我国于1985 年颁布了现场用“量热法”测定发电机效率的标准[2],本研究以某电厂发电机效率试验结果为例,对发电机各部分损耗测量、效率计算、运行参数修正等给予了说明,对现场大型同步发电机效率试验具有指导意义。

1 量热法基本原理

量热法一般用于大型旋转电机效率试验中,其基本原理是电机内部产生的各类损耗最终都将变成热量传给冷却介质,使冷却介质温度上升,可以测量电机所产生的热量来计算电机损耗。发电机效率可由下式计算:

式中:

η 为发电机效率,%;

P 为发电机输出功率,kW;

∑ps为发电机总损耗,kW。

为了对总损耗进行分类,给电机规定一个基准表面,各项损耗可分为两大类:

(1) 基准表面内部的损耗Pi。

基准表面内部的损耗Pi又分为两部分(Pi1、Pi2),一部分(Pi1)以热量型式被冷却系统带走,并可用量热法测量的损耗,这是基准表面内损耗的主要部分,一部分(Pi2)不传递冷却介质,而以传导、对流、辐射、渗漏等型式通过基准表面散发的损耗,它占总损耗的一小部分,可用量热法进行测量,也可以用计算方法求得。

(2) 基准表面外部的损耗Pe(轴承摩擦损耗、辅助设备损耗)。

1.1 基准面内的损耗

(1) 电机各部温度达到热稳定后,以热的形式由冷却介质带走,可以用量热法测量的损耗,是发电机损耗的主要部分,包括定子绕组内冷水和氢气冷却器冷却水带走的损耗。计算公式为:

式中:cp为冷却介质的比热,KJ/(Kg·K);Q 为冷却介质流量,m3/s;ρ 为冷却介质密度,kg/m3;∆t 为冷却介质的温升,K 。

(2) 不传递给冷却介质,其中主要为机壳表面的对流热损耗,其余均非常小,可以忽略不计的。机壳表面的对流热损耗计算公式为:

式中:h 为表面散热系数,h=11+3v,W/(m2·K )(v 为空气流速);A 为有效散热表面积,m2;∆t 为发电机外表面温度与环境温度之差值,K。

1.2 基准面外的损耗

(1) 轴承摩擦损耗,发电机前后轴承损耗均计入总损耗中。本部分能量损耗由发电机润滑油和密封油带走。可用公式(2)计算或采用厂家试验值。

(2) 其他外部损耗,包括励磁变损耗、整流柜损耗和电刷损耗等,励磁变损耗和整流柜两部分损耗可通过在励磁变高压侧测量电功率减去励磁输入功率求得:

式中:

Pex为励磁变高压侧有功功率;

Uex为发电机励磁电压;

Iex为励磁电流。

电刷损耗可用下列公式计算:

式中:

∆Us为每极电刷上的压降,对于碳- 石墨及电化石墨电刷取1 V,对于金属石墨电刷取0.3 V。

2 试验结果及计算

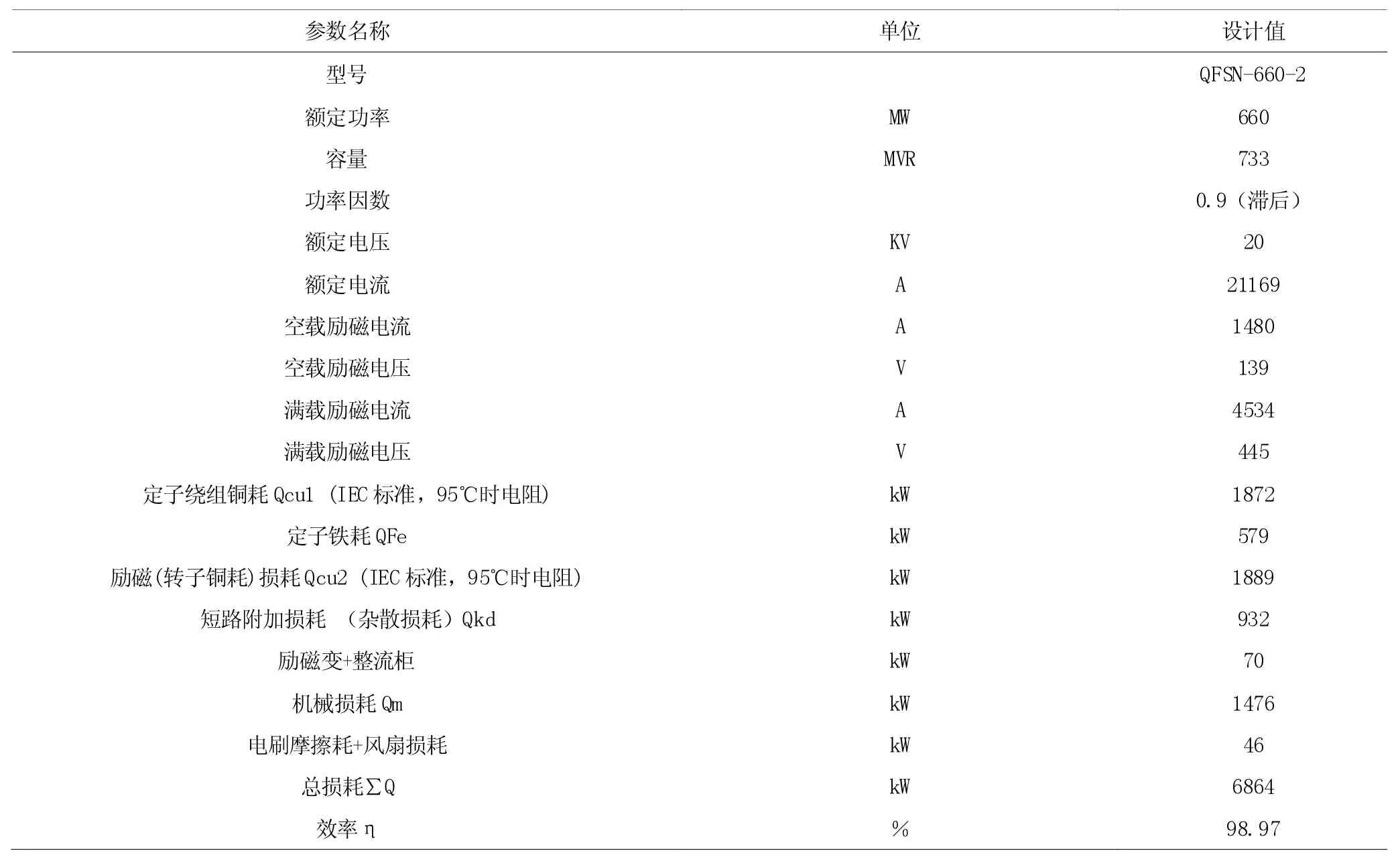

2.1 发电机主要技术参数

某电厂#2 机组为上海发电机厂生产的QFSN 型水氢氢冷发电机,发电机主要技术参数见表1。

表1 发电机主要技术参数

2.2 试验结果

对某电厂发电机进行效率试验,机组升至满负荷并经过3 h 的稳定运行后,发电机冷却介质的温度、流量以及电气运行参数趋于稳定,各发热部件在1 h内的温度变化小于2 K,此时发电机达到热平衡状态,开始测取计算发电机各个参量[3]。

主要有:

(1) 电量参数。

(2) 温度参数。

(3) 流量参数。

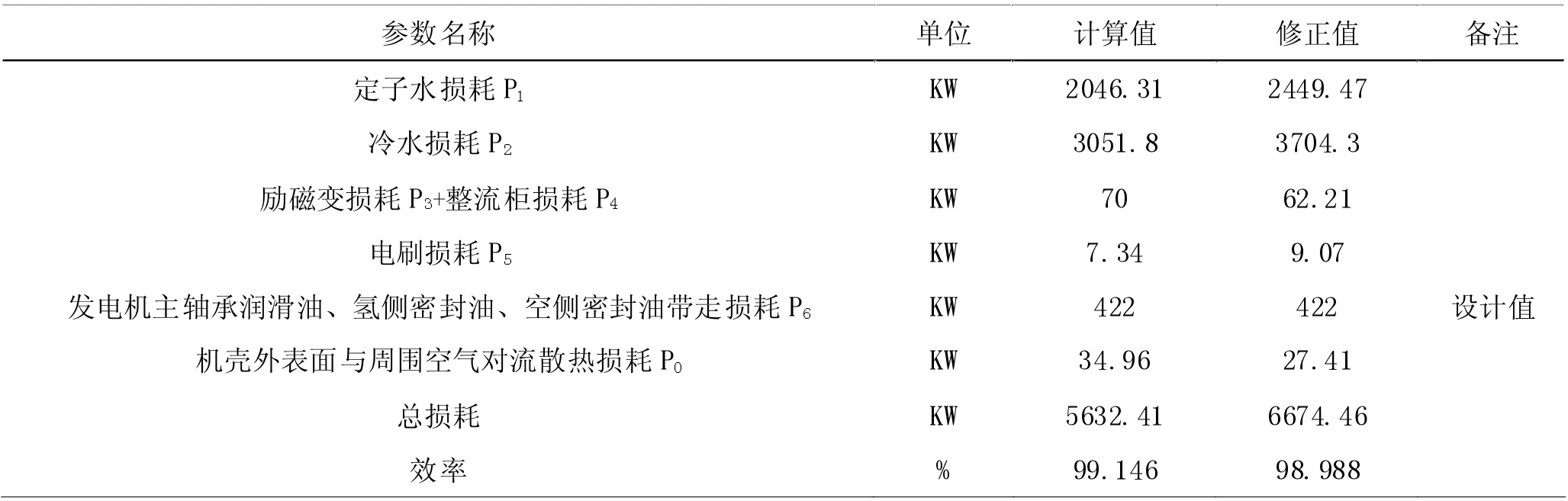

在此条件下的试验数据见表2、试验结果[4]见表3。

表2 试验时运行参数

表3 试验结果与修正计算

2.3 效率修正

由于试验时试验参数和额定参数存在一定的偏差,当以这种非额定条件的方式考核发电机效率时,需要对效率试验值进行参数修正[5]。见表3。

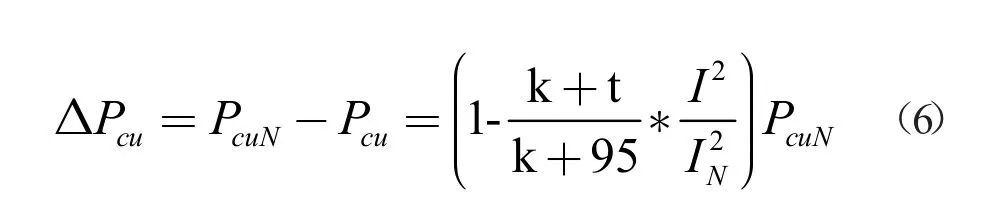

定子绕组铜耗修正因子为:

式中:

ΔPcu为定子绕组铜耗修正因子;

PcuN和Pcu分别为定子铜耗设计值(95℃)和试验值;

IN和I 分别为定子电流额定值和试验值;

t 为定子绕组试验温度;

k 为导体材料0℃时电阻温度系数的倒数,对于铜绕组取235。

公式(4)同样适用于对励磁绕组的修正。

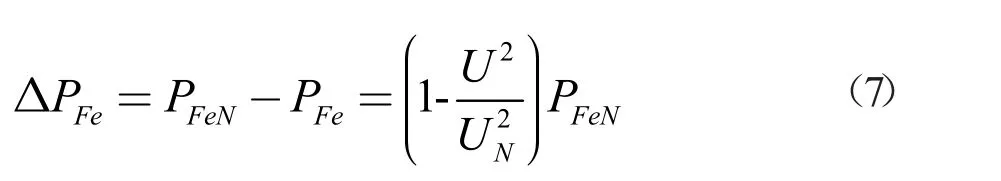

铁心损耗通常包括磁滞损耗和涡流损耗,铁心损耗修正因子为:

式中:

ΔPFe为铁心损耗修正因子;

PFeN为铁心损耗设计值;

UN和U 分别为定子电压额定值和试验值。

对于采用水氢氢冷却发电机,定子绕组采用水内冷,定子铜耗转化成的热量被内冷水带出发电机,所以对定于内冷水带走损耗的修正,可通过定子绕组铜耗修正因子和试验定子内冷水带走的损耗进行计算。

定子铁心、端部结构件和转子绕组采用氢气冷却,定子铁耗与励磁损耗转化成的热量被氢冷器冷却水带出发电机,故对氢冷器冷却水带走损耗的修正,可通过定子铁耗与励磁损耗各自修正因子和试验时氢冷器冷却水带走的损耗进行计算。

电刷电损耗、轴承摩擦损耗一般不做修正。

3 试验结果分析

本次试验中所采用的测试手段及测试仪器符合有关国标的要求,试验运行工况基本稳定,各部件温度均已稳定,在试验过程中温度变化均小于1 ℃,本次测量数据采取多个测量时间段的平均值,有效减小了读数误差带来的影响,本次试验测量数据是准确的,经过对测量参数修正而得到的发电机在额定工况下的效率是可信的,该机组的发电机效率试验值为98.988%。达到了制造厂设计保证值大于98.97%的要求。