CaCO3/硅灰石复合材料制备及其疏水性能研究

张俊,王余莲,谭瑞林,王琪浩,朱益斌,刘珈伊,时天骄,林永瑾,田伊笛,苏德生,袁志刚

1.沈阳理工大学,材料科学与工程学院,辽宁 沈阳 110159;2.辽宁省超高功率石墨电极材料专业技术创新中心,辽宁 丹东 118000

硅灰石(CaSiO3)是链状结构的硅酸盐,因其具有高白度、化学惰性、高耐磨性、低吸湿性和高吸油率等优点[1-4],被广泛用于塑料、隔热材料、骨科材料和化工等领域[5-8]。

将未改性的硅灰石直接填充至塑料中会使树脂基复合材料硬度增大,造成加工设备磨损[9-11]。若将无机改性后的硅灰石颗粒填充至树脂基复合材料,既保留了硅灰石的强度,又使材料与聚合物结合界面得到调节,从而实现硅灰石矿产资源的高值利用[12-14]。Wang等[15]以Al2SiO5对硅灰石进行改性处理,填充至尼龙6,尼龙6抗拉强度、弯曲强度可分别提高到71.65 MPa、106.61 MPa。吴静晰等[16]采用溶胶-凝胶法,将硅灰石包覆上纳米级TiO2,在较低填充量下尼龙的拉伸强度增加至60 MPa;在30%填充量以内,尼龙的硬度增加至73 HRC。陈婉婷等[17]以机械化学法制备了具有互相穿插结构的SiO2-硅灰石复合材料,但工艺流程较复杂。Wang等[18]利用非均匀形核法,将Sb-SnO2包覆在硅灰石表面,其白度由91.7%降低至90.5%,比表面积由1.41 m2/g提高至3.65 m2/g。侯小芳等[19]以机械化学法制备了TiO2-硅灰石环保复合材料,其白度为96.6%、遮盖力为17.97 g/m2。

采用表面无机改性法改性硅灰石过程中,通过调控改性剂种类和条件,可增大其比表面积,但工艺繁琐,并且机械粉碎过程易使硅灰石棱角锐利,影响其作为填料的使用效果[20]。

天然硅灰石属于无机物,直接加至有机物中,因二者界面性质差异,反而导致复合材料性能降低[21]。若对硅灰石进行有机改性,有利于提高其与有机聚合物的亲合性、相容性[22];增加与有机聚合物界面之间的结合力和机械性能。张文治等[23]采用DL-411-A改性硅灰石,其在白油中的黏性降低至0.2 Pa·s。付鹏等[24]利用偶联剂改性硅灰石,并填充至尼龙1212中,其拉伸强度、弯曲强度提高了11%、64%。冉霞等人[25]将KH-570与硬脂酸作为复合改性剂用于改性硅灰石,当填充量为45%时,其弯曲强度为30.42 MPa、弯曲模量1 531.54 MPa。Sergey等[26]采用不同偶联剂(KH-550、Penta-1006、OTS)对硅灰石进行表面有机改性,改性后UHMWPE基复合材料的屈服强度提高了1.3 倍,弹性模量提高了1.8 倍。杨勇[27]利用化学沉淀法制备Sb2O3-硅灰石复合材料,并填充至PA6体系中,其抗拉强度、弯曲强度分别增加至64.8 MPa、88 MPa,垂直燃烧达到V-0级。徐昊等[28]利用KH-570对硅灰石进行表面有机改性,改性后其接触角为109.18°,活化指数为99.97%,但对改性剂预处理加入大量无水乙醇成本较高,不易于工业化生产。

综上所述,硅灰石复合材料的改性及应用研究较多[29],但缺乏无机与有机表面改性相结合的系统研究。

本文采用一步碳化法制得W@C复合材料,采用硬脂酸钠进行干法改性,主要研究CaO用量(以硅灰石固体质量分数计)、碳化温度、CO2流速和PEG用量对W@C复合材料比表面积影响,并对复合材料进行表面有机改性研究。

1 试验

1.1 原料

天然硅灰石(-15 μm,CaO含量48.3%、SiO2含量51.7%),辽宁省调兵山市;氧化钙(CaO,a/AR),天津市大茂化学试剂厂;聚乙二醇(PEG),国药集团化学试剂有限公司;硅烷偶联剂(KH-550、KH-570)、硬脂酸锌(C36H72O4Zn,简称YZSX)、硬脂酸钠(C17H35COONa,简称YZSN),分析纯,天津科密欧化学试剂有限公司;二氧化碳(CO2),抚顺嘉和气体有限公司;去离子水,自制。

1.2 CaCO3/硅灰石复合材料的制备

将不同用量CaO与80 ℃去离子水混合,消化1 h,制得石灰乳液。将上述石灰乳液与200 mL去离子水混合,并加入50 g硅灰石,不同温度下搅拌,通入不同流速的CO2气体至混合溶液中,进行碳化反应。碳化反应初期,加入不同用量聚乙二醇作为分散剂。当碳化溶液pH值为7±0.5时,反应结束,经抽滤、干燥,制得产物。

1.3 CaCO3/硅灰石复合材料的改性

取10 g W@C复合材料置于100 mL烧杯中,密封后放于80 ℃水浴锅中。取一定量不同种类改性剂(硬脂酸钠、硬脂酸钠、KH-550、KH-570)置于烧杯中,加入适量无水乙醇,搅拌使其溶解,得到不同改性剂溶液。将W@C复合材料加入至上述溶液,恒温搅拌40 min。反应结束,将产物置于110 ℃烘箱中干燥6 h。

1.4 CaCO3/硅灰石复合材料的表征

取2 g(精确至±0.001 g)改性W@C复合材料,研磨均匀,置于盛有100 mL去离子水的烧杯中,超声震荡5 min,搅拌2 min,在同温度下放置30 min。观察烧杯中出现分层后刮去水溶液表面的粉体,将沉入烧杯底部的粉体过滤,移入恒温箱,105 ℃干燥,当质量不再发生变化,对其称量,计算活化指数。公式如下:

(1)

式中:H为活化指数,%;m1为投入物料质量,g;m2为沉入烧杯底的物料质量,g。

1.5 测试与表征

采用美国康塔NOVA 1000e型分析仪(BET)测定比表面积;利用Rigaku Ultima Ⅳ型X射线衍射仪(XRD),检测物相结构,Cu-Kα辐射(λ=0.15 nm);借助日立SN-3400N型扫描电子显微镜(SEM),观察产物形貌、粒径;采用德国耐驰科学仪器STA 449 F3型同步热分析仪(TG-DSC)测定样品的热重-差示扫描量热分析曲线;利用美国PerkinElmer公司的Spectrum One型仪器(FT-IR)检测表面基团,波长范围:透射为680~4 800 nm,反射为700~2 500 nm;借助北京哈科试验仪器厂HARKE-SPCA型接触角测试仪测得接触角。

2 结果与讨论

2.1 CaCO3/硅灰石复合材料制备过程研究

2.1.1 CaO用量的影响

CaCO3/硅灰石复合材料制备过程是以Ca(OH)2悬浮液作为钙源,空气和CO2作为气源。Ca(OH)2-H2O-CO2体系中,主要化学反应如下:

CaO+H2O→Ca(OH)2

(2)

Ca(OH)2→Ca2++2OH-

(3)

CO2+OH-→HCO3-

(4)

HCO3-+OH-→H2O+CO32-

(5)

Ca2++CO32-→CaCO3↓

(6)

固定碳化温度15 ℃、CO2流速0.08 m3/h,探究CaO用量对W@C复合材料制备的影响,结果如图1所示。

图1为CaO用量(以硅灰石固体质量分数记)对W@C复合材料比表面积的影响曲线。由图1可知,CaO用量为0~25%时,W@C复合材料比表面积增速较快,由2.74 m2/g增加至12.80 m2/g。这是由于在碳化反应中,随着CaO用量增加,Ca(OH)2悬浮液浓度增大,其过饱和度增大,有利于增加晶体成核和生长速率;同时也有利于CaCO3包覆硅灰石,获得比表面积更大的复合粒子。CaO用量为25%~40%时,W@C复合材料的比表面积增速明显减缓。这可能是由于CaO用量过高,Ca(OH)2悬浮液黏度过大,使CO2、OH-、Ca2+等离子的传质速率降低,且硅灰石颗粒表面在高浓度体系下易形成纳米级CaCO3膜[30],比表面积不易于增加。故适宜的CaO用量为25%。

图1 CaO用量对CaCO3/硅灰石复合材料比表面积影响的曲线

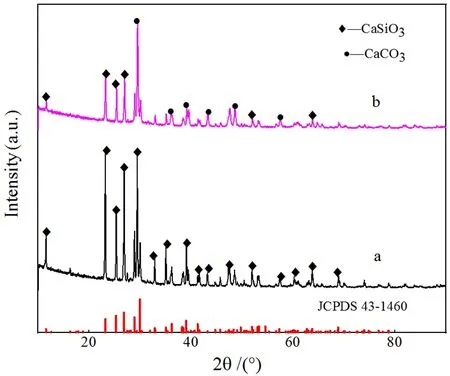

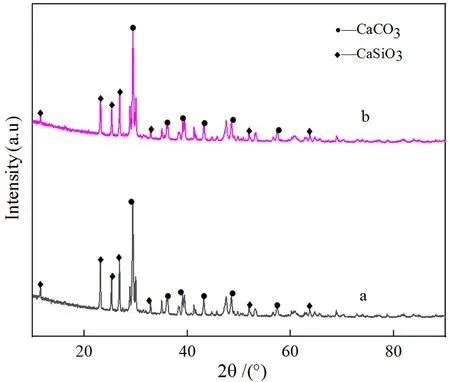

图2为天然硅灰石与W@C复合材料的XRD图谱,由图2(a)可知,CaO用量为25%时,分别在2θ=11.47°、23.09°、25.24°、26.78°、29.35°、28.81°、32.79°、34.97°、38.99°、47.26°处出现衍射峰,与CaSiO3标准峰(JCPDS 43-1460)一致,表明原矿为CaSiO3。由图2(b)可知,2θ=29.48°、36.04°、39.49°、43.23°、47.56°、48.54°、57.47°的特征峰对应CaCO3标准峰(JCPDS 88-1807),表明所得产物为CaCO3/硅灰石复合材料。

(a) natural wollastonite;(b) CaCO3/wollastonite composite

2.1.2 碳化温度的影响

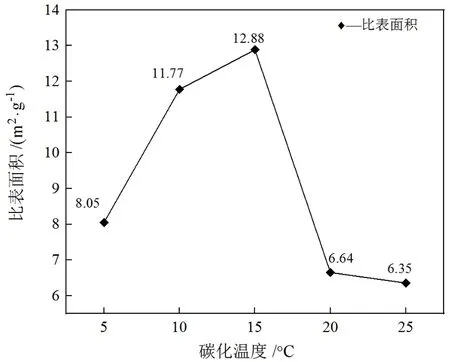

碳化反应中,碳化温度对包覆效果影响较大,固定CaO用量25%、CO2流速0.08 m3/h,探究碳化温度对W@C复合材料制备的影响,结果如图3所示。

图3 碳化温度对CaCO3/硅灰石复合材料比表面积影响的曲线

从图3可以得出,碳化温度为5~15 ℃时,W@C复合材料比表面积随温度升高逐渐增大。15 ℃时,W@C复合材料比表面积达到最大值12.88 m2/g。碳化温度为15~25 ℃时,W@C复合材料比表面积随温度升高呈逐渐下降趋势。5~15 ℃时随着温度升高,包覆效率提高,比表面积增大。15~25 ℃时随着温度升高,氢氧化钙溶解度降低,导致钙源减少,硅灰石表面CaCO3也相应减少,比表面积减小。因此,选择适宜的碳化温度为15 ℃。

2.1.3 CO2流速的影响

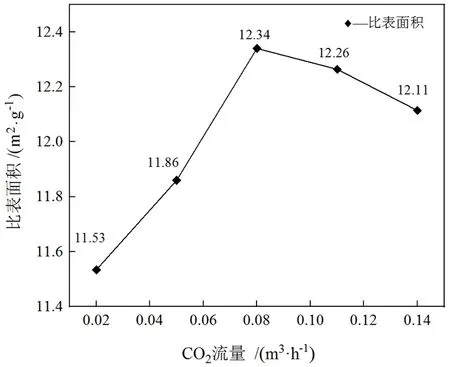

固定CaO用量25%、碳化温度15 ℃,探究CO2流速对W@C复合材料制备的影响,结果见图4所示。

观察图4可知,当CO2流速由0.02 m3/h增加至0.08 m3/h,W@C复合材料比表面积也随之增大。在一定范围内,CO2流速加快,其在体系的传质速率提高,反应速率加快,导致悬浮液中产生大量CaCO3晶核,有利于硅灰石粒子表面包覆更多纳米CaCO3粒子。CO2流速为0.08~0.14 m3/h时,W@C复合材料比表面积随流速增加呈缓慢下降趋势。由于CO2流速过快,导致部分硅灰石表面CaCO3脱落,比表面积略有减小[31]。因此,适宜CO2流速为0.08 m3/h。

图4 CO2流速对CaCO3/硅灰石复合材料比表面积影响的曲线

2.1.4 PEG用量的影响

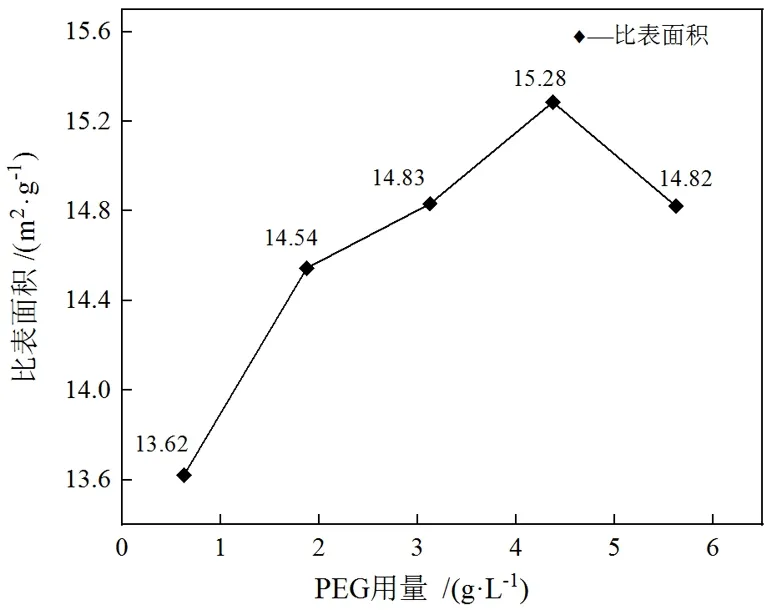

固定CaO用量25%、碳化温度15 ℃、CO2流速0.08 m3/h,研究PEG用量对W@C复合材料制备的影响,结果如图5所示。

图5 PEG对CaCO3/硅灰石复合材料比表面积影响的曲线

观察图5可知,PEG用量为0.62~4.37 g/L时,W@C复合材料比表面积随PEG用量增加逐渐提高。PEG用量为4.37~5.62 g/L时,PEG用量增加W@C复合材料比表面积有所减小。由于碳化反应中加入PEG,会阻隔离子迁移与吸附,抑制纳米CaCO3晶体生长[32]。因此,适宜PEG用量为4.37 g/L。

综上,当CaO用量25%、碳化温度15℃、CO2流速0.08 m3/h、PEG用量4.37 g/L时,所得W@C复合材料的比表面积为15.28 m2/g。

2.1.5 CaCO3/硅灰石复合材料SEM分析

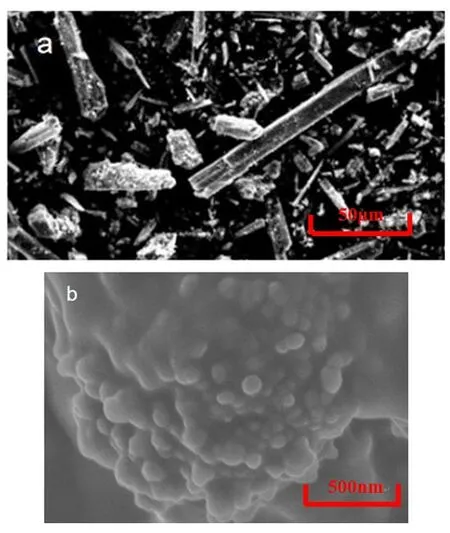

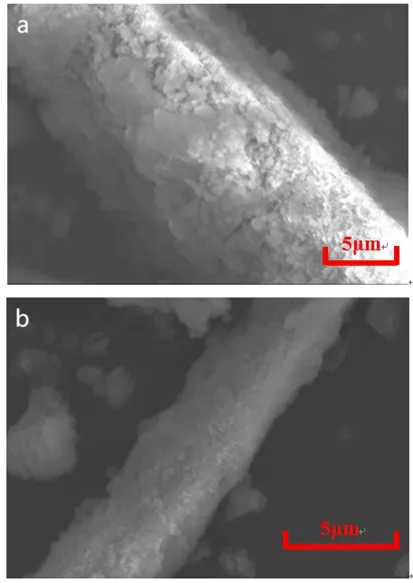

对适宜条件下所得W@C复合材料进行SEM分析,结果如图6所示。

(a) Wollastonite before coating;(b) CaCO3/wollastonite composite particles after coating

从图6(a)可以看出,硅灰石呈长柱状,颗粒大小存在差异,大量晶体边缘棱角突出。由图6(b)可知,硅灰石表面明显包覆类球形纳米级CaCO3粒子。

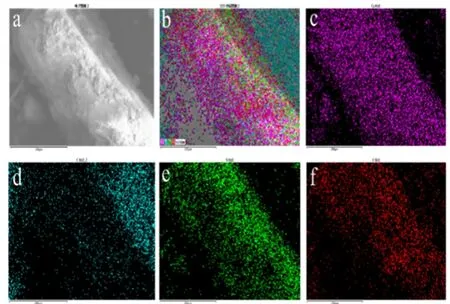

从图7可观察到,Ca、C、O等元素在硅灰石粒子表面分布较均匀,这说明了纳米级CaCO3粒子较均匀地包覆在硅灰石粒子表面上。

(a) (b) Surface scanning area map and scanning area element distribution map of CaCO3/wollastonite composite; particle surface scanning area (c), (d), (e), (f) the element distribution map of Ca, O, C and Si, respectively

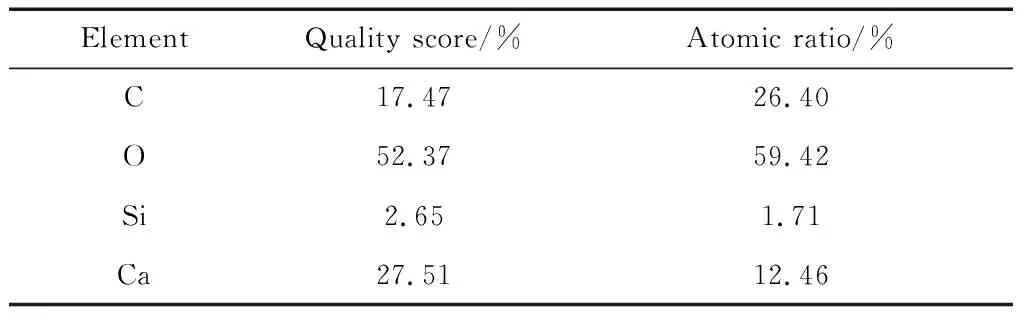

对图8中W@C复合材料进行EDS点扫描分析,结果如表1所示,质量分数(%)分别为:C 17.47,O 52.37,Si 2.65,Ca 27.51;原子百分比(%):C 26.40,O 59.42,Si 1.71,Ca 12.46。包覆后W@C复合材料点扫描区域中Si元素含量较低,Ca元素含量降低,O、C元素含量较多,说明点扫描区域内CaSiO3含量较少且CaCO3含量较多,表明纳米CaCO3将硅灰石包覆较完全。

图8 CaCO3/硅灰石复合材料的SEM-EDS图

表1 CaCO3/硅灰石复合材料点扫描区域的元素含量

2.2 CaCO3/硅灰石复合材料表面改性研究

2.2.1 改性剂种类对改性效果的影响

固定改性剂用量1.5%、改性温度80 ℃、改性时间40 min,探究改性剂种类对W@C复合材料表面改性效果的影响,结果如表2所示。

由表2可知,经KH-570、KH-550改性后W@C复合材料活化指数趋近于0,表明疏水性能较差,表面改性效果不理想。相较于硬脂酸锌、KH-570、KH-550,经硬脂酸钠改性后其接触角和活化指数均最大,分别为118.02°和99.9%,表明改性后W@C复合材料疏水性能提高,表面改性效果较好。综上所述,选择改性剂为硬脂酸钠。

表2 改性剂种类对改性后CaCO3/硅灰石复合材料接触角及活化指数的影响

2.2.2 硬脂酸钠用量对改性效果的影响

固定改性温度80 ℃、改性时间40 min,探究硬脂酸钠用量对W@C复合材料表面改性效果的影响,结果如图9所示。

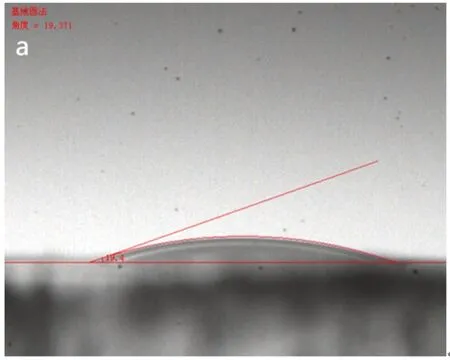

从图9可以看出,改性前W@C复合材料接触角为19.37°,疏水性能较差。

图9 改性前CaCO3/硅灰石复合材料的接触角

由图10可以得出,硬脂酸钠用量0.5%~1.5%时,改性后W@C复合材料的接触角与活化指数随改性剂用量增加而增大,由于硬脂酸钠用量过少不能将W@C复合材料完全包覆,导致W@C复合材料改性不完全。根据课题组前期研究成果可知[33],硬脂酸钠用量1.5%~3.0%时,由于亲固基和疏水基的差异,W@C复合材料表面的硬脂酸钠改性作用不明显,因此接触角与活化指数变化不大。

图10 硬脂酸钠用量对改性后CaCO3/硅灰石复合材料接触角及活化指数的影响曲线

综上所述,经用量为1.5%的硬脂酸钠改性后W@C复合材料的接触角为118.02°,疏水性能提高,表明表面改性效果好。因此,选择硬脂酸钠用量为1.5%。

2.3 改性前后CaCO3/硅灰石复合材料性能表征

2.3.1 XRD分析

由图11(a)、(b)改性前后对比可知,改性后W@C复合材料的XRD图谱无明显变化,且未出现新的衍射峰,表明硬脂酸钠在改性W@C复合材料过程中并未改变其物相结构。

图11 改性前后CaCO3/硅灰石复合材料的XRD谱

2.3.2 红外光谱分析

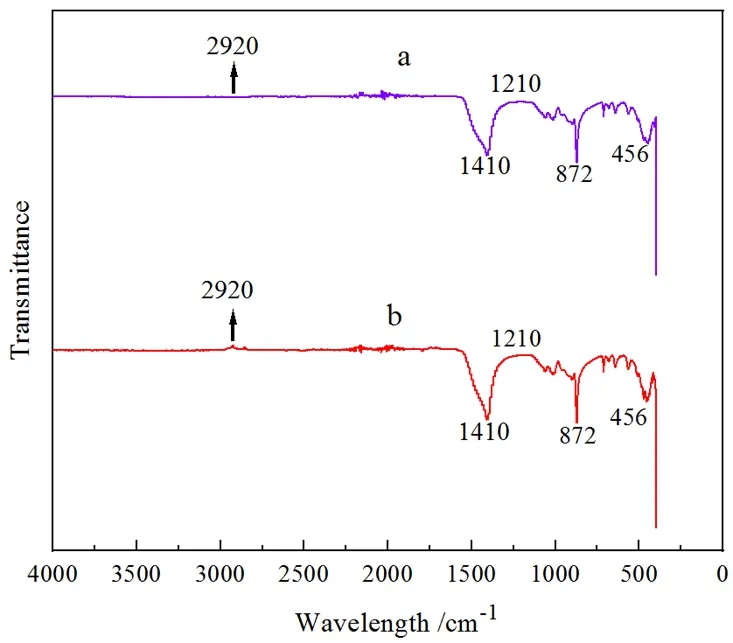

改性前后红外光谱分析如图12(a)、(b)所示,曲线b具有典型W@C复合材料的红外光谱特征。872 cm-1、1 410 cm-1处对应W@C复合材料的碳酸根(CO32-)的吸收特征峰;2 920 cm-1处对应C-H键不对称伸缩振动吸收峰,且吸收峰强度明显增大,这是硬脂酸钠吸附在W@C复合材料表面所致。再对改性后W@C复合材料进行脱附处理,经脱附处理的样品没有C-H键吸收峰,表明硬脂酸钠是以物理吸附的方式包覆在W@C复合材料表面,与XRD分析结果相符。

图12 改性前后CaCO3/硅灰石复合材料的红外光谱

2.3.3 热分析

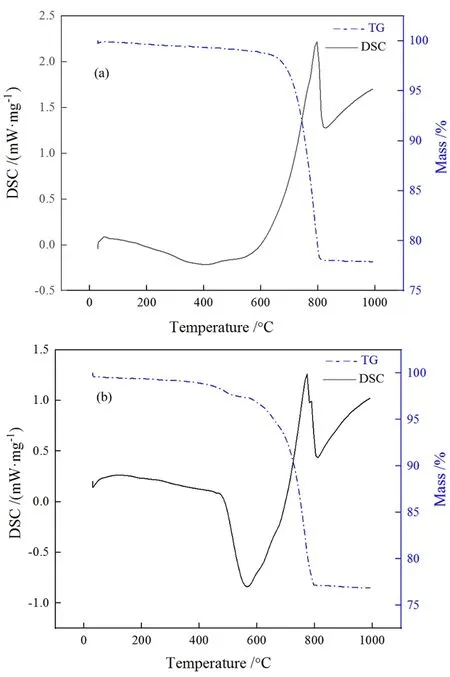

由图13(a)可知,改性前W@C复合材料TG曲线在590~820 ℃温度区间内出现失重台阶,失重率约为20%。DSC曲线在590~820 ℃温度区间出现较强的放热峰,由包覆在硅灰石表面CaCO3粒子受热分解所致。观察图13(b)可知,改性后W@C复合材料的TG曲线在400~530 ℃存在失重台阶,这是吸附在W@C复合材料表面的硬脂酸钠发生脱附所致。

(a) Before modification;(b) After modification

2.3.4 扫描电镜分析

从图14(a)可以看出,复合材料表面有了一层连续膜,使得其边缘圆润化,尖锐的棱角钝化。由图14(b)可知,经有机改性后复合材料表面明显有连续的包覆膜。在无机和有机双重包覆膜的作用下,原硅灰石晶体已观察不到原柱面上清晰、细密、连续的解理纹。说明无机-有机改性包覆效果良好[32]。

(a) Before modification;(b) After modification

3 结 论

(1)当CaO添加量为25%、碳化温度为15℃、CO2流速为0.08 m3/h、PEG用量为4.37 g/L时,获得比表面积为15.28 m2/g的W@C复合材料,与天然硅灰石相比,其比表面积提高了500%。

(2)采用硬脂酸钠作为改性剂且其用量为1.5%时,改性后的W@C复合材料接触角为118.02°,活化指数为99.9%。

(3)硬脂酸钠通过物理吸附包覆在W@C复合材料表面。