废线路板连续无氧热解系统的改造优化

周 强 蔡金玲 黎 敏 徐小锋 蒋振宇

(1.湖南顶立科技有限公司, 湖南 长沙 410137; 2.中国恩菲工程技术有限公司, 北京 100038)

0 前言

电子与信息行业产品更新迭代浪潮的高速推进产生了大量的废线路板[1-2]。废线路板主要由玻璃纤维、环氧树脂和多种金属组成,含有大量的Au、Cu、Al有价金属,同时也含有Pb、粘接剂和阻燃剂等有害物质[3-4]。考虑到废线路板的“资源性”和“危害性”的双重特性[5-7],国内、外从业人员和学者对废线路板的资源化回收进行了大量研究工作。目前,废线路板的资源化回收方法包括物理法、焚烧法、火法冶金法和热解法等[8-10]。热解法对有机物的处理具有工艺温度低、实现高值资源化回收、烟气产生量小、尾气处理成本低等特点,可以实现有机物与无机物的彻底分离,但是运用热解法处理废线路板的工业化案例较少[11-12]。

某公司通过自主研发研制出了新型连续式废线路板无氧热解装置。本文立足于该废线路板连续无氧热解系统,针对其存在的处理量不足、无自热回用系统、无油气分离系统等问题,介绍该系统如何通过两次改进优化至实现万吨级废线路板可控自热低温连续热解。

1 废线路板连续无氧热解装置介绍

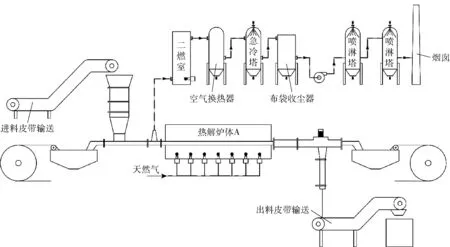

某公司采用的废线路板连续无氧热解装置主要由进出料系统、钢带式热解炉、物料冷却系统、尾气处理系统、氮气保护装置、温度压力控制系统等组成(图1)。热解炉加热段长为12 m,钢带宽度为1.5 m。原料料仓的物料通过皮带输送至进料口,通过双闸门的形式排空进入热解炉。热解过程中,通过氮气的补入实现无氧热解。热解完成后,物料经过水冷,然后通过皮带输送至出料口。热解所需的能量由外部天然气提供,天然气燃烧后通过热量辐射炉管间接加热物料;尾气经过单独的处理后排放。热解过程产生的热解气直接进入二燃室燃烧,燃烧后的废气经过空气换热器、急冷塔、布袋除尘器和喷淋塔处理后达标排放。

图1 废线路板连续无氧热解装置工艺流程

废线路板物料松装密度为0.8 g/cm3,热解温度为500~700 ℃,热解时间60 min,物料厚度60 mm,物料宽度150 mm,加热炉体长度12 000 mm,则钢带线速度为200 mm/min,废线路板连续无氧热解装置每小时处理量约为691 kg,按年处理时间300 d计,年处理量约为5 000 t。

该系统采用的关键技术有钢带炉密封技术、热解炉精准控温技术、尾气余热回用技术等。

1.1 钢带炉密封技术

1.1.1 进出料密封技术

进料过程中,输送轨道与置换室密封连接,废线路板通过推送油缸推入置换室进行清洗和去除携带的空气,然后进入热解系统热解(图2)。置换室设有进料外闸门、内闸门、进气口和出气口,通过内、外闸门的连续运作,并保持保护气体的通入,确保在进入加热段之前去除废线路板原料带入的空气。废线路板热解过程和冷却过程同样在保护气氛下进行,出料时废线路板也经过置换室进行空气隔离。通过采取这一系列的空气隔绝处理措施,废线路板在热解和冷却过程中不会被氧化,从而大大提高废线路板的回收率和品质,同时也抑制了废线路板与空气燃烧产生烟尘、有害气体、二噁英等污染物。

1-输送轨道; 2-置换室内闸门; 3-置换室外闸门; 4-置换室进气口; 5-置换室排气口; 6-推送油缸图2 插板阀进出料密封系统

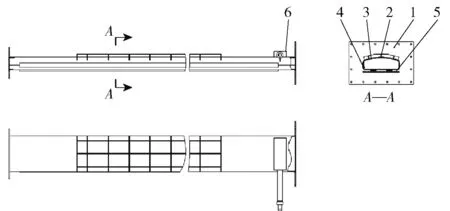

1.1.2 钢带动密封技术

为了避免外界空气进入炉膛,钢带进出炉膛均采用特殊的水压密封。水压密封由钢带主动轮、机架、上滚轮、压辊、后炉管、钢带与底架等组成(图3),采用水封的方式,可在不破坏钢带炉的前提下,防止外界的空气进入炉内,确保炉膛的完全密封。该密封技术可以实现炉内3 000 Pa正压零泄漏。

1-主动轮; 2-机架; 3-钢带; 4-上滚轮; 5-压辊; 6-后炉管; 7-底架图3 钢带动密封示意图

1.2 热解炉精准控温技术

为了实现精准控温,热解炉马弗炉采用独特结构与技术。整个热解装置炉管由法兰、筋板、上炉管、下炉管、碳化硅板和气盒等组成(图4)。

1-法兰; 2-筋板; 3-上炉管; 4-下炉管; 5-碳化硅板; 6-气盒图4 马弗炉结构示意图

1)炉内采用多温区小烧嘴控温加热,每个温区的烧嘴单独控制,可以实现均温性,也可以自动根据温度调节补风量。

2)每个温区采用1个高精度智能控温仪和1支K分度号热电偶控温,另设1个智能控温仪表及1支热电偶作监控报警。

3)采用优质保温材料和新型设计,加热区域的温度均匀性好,炉内截面的温度均匀性可以达到±3 ℃。

1.3 尾气余热回用技术

废线路板低温热解装置的核心系统采用余热回收技术。尾气余热回收风冷换热系统如图5所示。在尾气处理系统中,二次高温燃烧后的高温尾气通过风冷换热器进行换热,换热后产生的200~300 ℃热风为二燃室烧嘴提供助燃补氧风。热解尾气的出口设置在废线路板进料段附近,热解过程产生的尾气从加热段经过进料段再排出,对进入炉内的废线路板原料进行预热。以上方式可实现尾气热能的回收利用,节能减排,降低装备能耗。

1.4 连续无氧热解装置优点

连续无氧热解装置具有以下特征:

1)物料无需舟皿盛装,直接均匀布置在连续运行的不锈钢钢带上进行处理。气体的流动性好,不存在死角。

2)加热装置均匀布置于炉体内部,热解反应充分,实现废线路板充分碳化。

3)利用环形钢带等传动装置,实现废线路板自动铺料以及自动进出料,设备自动化程度高。

4)炉体分区控温,温场调控性好,产品在炉内加热与工况条件一致,质量稳定。

5)物料在炉内为静止状态,料层较薄,热量及气氛渗透性好,尾气出口基本无扬尘。

1.5 连续无氧热解装置存在的问题

连续无氧热解装置安装完成后,通过试运行发现存在以下问题:

1)物料无法冷却,出料温度为100 ℃左右,在这个温度下物料与空气接触后会发生反应,致使回收得到的产品品质低。

2)产能达不到万吨级处理规模,无法形成规模化、工业化经济效益。

3)无自热回用系统,大量的热能被浪费,导致装备能耗高。

4)无油气分离系统,无法实现热解油、热解气的高值化资源利用。

针对上述问题,对废线路板连续无氧热解装置进行改造,重点考虑提高产能和增加物料冷却功能。

2 第1次改造优化

为了提高产能,该系统增加了一节加热炉体,总加热炉体长度为20 m,出料结构改成多级螺旋结构。加热方式还是天然气间接加热炉体,热解过程中产生的热解气同样进入二次燃烧室燃烧(图6)。

图6 废线路板连续无氧热解装置第1次改造后工艺流程图

经过工艺优化,废线路板物料松装密度为0.8 g/cm3,热解温度为500~700 ℃,热解时间60 min,物料厚度80 mm,物料宽度150 mm,加热炉体长度20 000 mm,则钢带线速度约为333 mm/min,废线路板连续无氧热解装置每小时处理量约为1 662 kg,按年处理时间300 d计,年处理量约为11 000 t。

热解段增长后,热解气产生量增大,原来的二次燃烧室无法实现热解废气的无害化处理,因此将原来的二次燃烧室体积加大8 m3,从而实现热解废气的充分燃烧。

第1次改造后,废线路板无氧连续热解系统实现了万吨级的处理规模,尾气处理系统可以实现热解气的无害化处理;采用多级螺旋的冷却方式,物料出料温度可以降至50 ℃以下,不会发生二次反应,确保了产品的高质量回收。但该系统缺乏油气分离系统、自热回用系统,依然无法满足线路板全组分回收的要求。

3 第2次升级改造

第2次改造主要集中在油气分离系统、自热回用系统等方面。

物料热解过程中产生的热解混合气经过重力捕油器、一级捕油器、二级捕油器、三级捕油器后收集得到热解油。热解油冷凝完成后,通过碱洗塔、水洗塔进行脱卤,脱卤后生成的热解气作为热源给热解炉提供能量(热解装置启炉时采用天然气作为热源,运行正常后采用热解气即可)。热解气通过多点式进风的方式均匀给热解炉提供热量,实现恒温热解。热解气燃烧后的废气经尾气处理系统处理后达标排放。改造后的工艺流程如图7所示。

图7 第2次升级改造后的工艺流程图

第2次改造后的系统采用的关键技术如下:

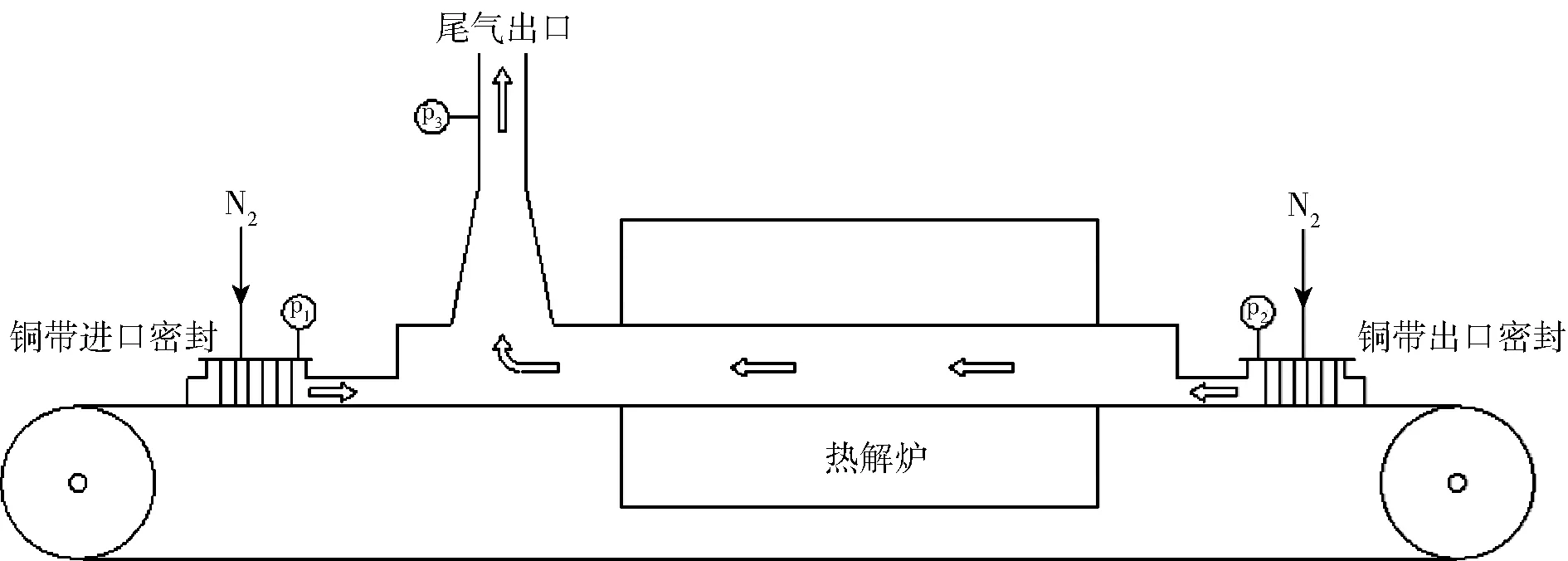

3.1 多通道通气温场精准控制技术

针对废线路板热解装备因气氛分布不均匀导致物料反应不充分的问题,开发了基于大型装备密封的多通道供气技术及装置,如图8所示。从图8可以看出,向废线路板热解装备进料端、反应段和出料端提供目标气体时,通过控制多端供气流量,确保目标气体汇入方向与反应物料运行方向相反,形成气体定向流动调控体系。各级装置密封连接,气体流动形成闭环,将热处理装备气氛与外界杂质气氛有效隔离,解决现有技术装备气氛不充足的问题,提高热处理效率。

图8 多通道供气温场精准控制技术及装置

3.2 热解装备全流程智能控制技术

热解装备智能控制系统主要由集散控制系统、智能反馈控制系统和可视化系统组成(图9),可实现各工段运行状态、原料进料及输送状态、出炉物料及输送状态、烟囱排放状态、系统整体运行状态等多方面的可视化,最终由中央控制系统进行统一调控。

图9 智能控制系统设计及集成技术路线

由图9可以看出,智能控制系统开发可编程逻辑控制器等集成性在线监测设备,设计尾气流量等数据及图像釆集模块,实现全流程及重要指标可视化;综合检验数据显著性、敏感性,确定回收利用全流程的智能控制关键点;基于专家交互和PID 智能闭环反馈等技术,设计有机物裂解温度等调控模块,实现重要工艺参量智能控制。

可视化系统包括温度变送器、流量计、压力变送器、氧分析仪、网络高清摄像机、录像机和显示器,采用实时图像数据采集与在线监测技术,实现热解全流程及关键指标可视化。

中央控制系统主要由集散控制系统(DCS)统一管理,主要包括组态界面工控机监控平台、主电控柜系统、远程 IO 模块和现场实时监控系统等各大模块组成,其作用是实现热解过程在线监测及核心指标的实时控制。

废线路板连续无氧热解装置采用可编程控制器(PLC)进行控制,配备监控器,可清晰查看装置每个部位的具体运行情况。系统采用K分度热电偶测量炉内温度;传送带采用变频调速控制,可以直接读取传送带的运行速度;系统还具备远程诊断的接口及功能。此外,系统设有冷却水超温报警、点火故障报警及电机故障报警等警告设施,并具有紧急制动的功能,可提高设备的安全使用性能。

3.3 热解油气定向分离捕集技术

废线路板连续无氧热解装置净化系统包括重力捕油器、一级捕油器、二级捕油器、三级捕油器、碱洗塔以及水洗塔。通过多级捕油器可以实现热解油定向捕集、有害元素深度脱除,实现废线路板中的油、气完全分离和清洁回收利用。

3.4 第2次改造后优势

与第1次升级改造相比,第2次优化改造通过增加油气分离系统,热解气的产生量降低至原来的30%,不仅减少了有毒有害气体的排放量,而且降低了尾气处理成本,达到节能减耗的目的。通过收集热解油并且进行除杂脱卤等处理,热解油可以作为替代能源,苯酚等成分经过提取后也可以作为原料或替代能源二次利用,真正实现热解油的高值资源化回收。此外,通过温场流场精准控制技术,热解过程产生的气体较少且较纯净,有利于提高资源回收产率。

4 结束语

通过对废线路板可控低温连续热解系统的两次改造,解决了原系统处理规模小、热解产物回收质量差、热解油和热解气资源化利用低、无法实现精准控制和系统能耗高等问题。改造完成后,该示范工程可以实现万吨级处理规模,并且油气高效定向分离后,热解油、热解气可以实现高效高质量的资源化回收。此外,通过热能回收利用,实现了节能减排的目的。该示范工程的建设为我国废线路板热解技术理论体系和产业化技术装备取得突破提供了技术支撑。