AUV 圆柱电池舱锂离子电池组模块化设计

宋德勇,何巍巍,李邦鹏,郑鹏,杨申申,王磊

(1.中国船舶科学研究中心,江苏 无锡,214082;2.深海载人装备国家重点实验室,江苏 无锡,214082)

0 引言

自主水下航行器(autonomous undersea vehicle,AUV)集成了水下通信、自动控制、模式识别和人工智能等技术[1],在与母船之间无物理连接、无人驾驶的情况下,依靠自身携带的动力以及机器智能自主地完成复杂海洋环境中预定任务,具有活动范围不受电缆限制,隐蔽性能好等优点[2]。而模块化AUV 能够根据任务更改搭载设备,易于升级,是当前AUV 的重要发展方向[3]。

电池组的性能是衡量水下航行器尤其是深海航行器优越性的重要指标[4],因此高性能水下动力电池技术已成为AUV 发展的关键技术[5]。在众多类型电池中,锂离子电池在比能量、循环寿命、制造和维护成本上具有较大优势,是AUV 动力电池的主要来源[6]。对于大深度AUV,为减轻电池舱的质量,通常将电池置于压力补偿型油舱中[7],但电池本身会因此承受深海压力。而当深度不大时,一般将电池组放置于耐压舱,只有舱体本身承受海水压力。

以美国海神号(Nereus)AUV 为例,其电源系统为18 kWh 的可充电锂离子电池组,该电池组共有2352 个容量为2.2 Ah 的钴阴极柱状18650 型锂离子电池,每个单体电池储存的能量为7.92 Wh,采用168 并14 串结构组成的锂离子电池组总能量为18.63 kWh,由7 个2.66 kWh 的模组构成[8]。此种结构与圆柱电池舱比较适配,但其整体结构不利于维护和定位故障,且未采用双冗余结构,电池组可靠性有待提高。基于此,文中基于模块化和双冗余设计思想,选择21700 锂离子电池作为单体电芯,进行AUV 圆柱电池舱下锂离子电池组模块化设计研究,试验验证了该电池组具有较高的能量密度和可靠性。

1 研究背景

该AUV 工作水深1000 m、航程200 km,其能源系统包括动力电池组和控制电池组,分布在4 个电池舱内,动力电池组主要为主推、侧推和垂推提供110 V 直流电,控制电池组为控制系统及其他设备提供24 V 直流电,主要技术指标如下。

1) 电压:动力电池组为110 V,控制电池组为24 V;

2) 正常放电电流:动力电池组为2 A,控制电池组为28 A;

3) 最大持续电流:动力电池组为40 A,控制电池组为40 A;

4) 额定容量:动力电池组电容 ≥25 kWh,控制电池组电容 ≥25 kWh;

5) 安装空间:4 ×Φ225 mm×950 mm;

6) 工作温度:-20~40℃;

7) 贮存温度:-30~40℃;

8) 质量:≤280 kg。

该AUV 能源系统工作温度较低,寿命要求高,需具有较高能量密度,并能安装于电池舱内。根据电池组的整体技术要求,综合考虑质量、体积、安全性、技术成熟度及寿命等指标,选择能量密度较高的21700 三元锂离子电池。该型号电池标称电压3.6 V,电压范围2.5~4.2 V,容量5 Ah,能量密度达到230 Wh/kg,具有较长的循环寿命和优良的低温性能[9],可用于电池组的单体电芯。

2 电池组模块化设计

完整的锂离子电池组由电池模组、电池管理系统、机械连接件、电气连接件、高压器件以及接插件组成,其组成框图如图1 所示。电路控制模块包含了1 个主控模块、若干个从控模块等;电气连接件包含电池模块间的联接汇流排、检测线缆和连接铜排等;机械连接件包含螺栓组件、电池组支撑滑轨和导线槽等;高压器件包括二极管和接触器等。

图1 电池组组成框图Fig.1 Battery pack composition

2.1 成组方式

动力电池组由48 并30 串共1440 只电芯串并组成,总容量25.92 kWh,所有电芯均经过一致性筛选。

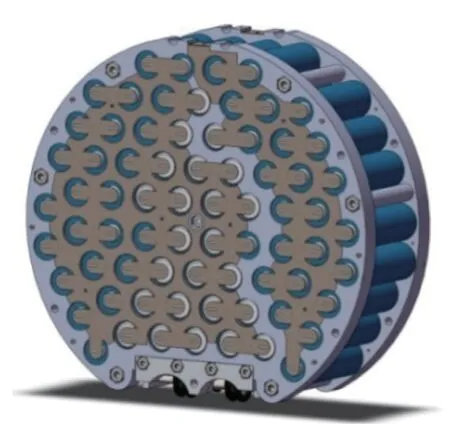

如图2 所示,1 个动力电池组模块由72 只电芯组成,轴向长度80 mm,壳体内径225 mm。电池组分成若干个电池模块,各个模块均采用模块化设计提升互换性,模块内部电池排列设计为圆柱型相切形式,可以最大限度地利用空间。

图2 动力电池组模块示意图Fig.2 Schematic diagram of power battery pack module

24 并电池组成1 个电池单元,3 个电池单元串联组成1 个电池模块,10 个模块串联组成1 个电池模组,2 个电池模组并联组成动力电池组,60 个电池单元共20 个电池模块组成动力电池组。

控制电池组由210并7串共1470只电芯串并组成,总容量26.46kWh。70并电池或2组35并电池或35 并电池组成1 个电池模块,11 个电池模块串联组成1 个电池模组,2 个电池模组并联组成控制电池组,22 个电池模块组成控制电池组。

2.2 电池组模块结构

图3 所示为动力电池组模块三维示意图,具体包括3 串24 并单体电池、电池框架、框架绝缘盖板、镍片、滚动导轮组、紧固件、电压和温度采样线等。

图3 动力电池组模块Fig.3 Module of power battery pack

电池组模块的展开效果如图4 所示,2 个框架采用蜂窝煤结构形式,分别置于电池模块两侧,与所有电芯完全匹配,通过螺栓固定,镍片均位于框架外侧,将电池组分组并联,并以串联形式连接不同组电池单元,两绝缘板分别覆盖于外侧镍片表面,电池组模块底部装有滚动导轮组,可在导轨上自由滚动。

图4 电池模块展开效果图Fig.4 Diagram of battery pack module expansion effect

电池组模块间通过螺栓相互固定,滚动导轮组底部设有两连接板,固定邻近电池组模块,电池组模块顶部设有铜排,连接电池组模块间电极。通过此结构形式,滚动导轮大大降低了圆柱电池组模块在圆柱形电池舱中安装和拆卸的难度;圆柱电芯模块化分组设计,减少了圆柱电芯更换时对其他电芯的影响,降低了维护成本;线槽结构使采样线和动力线有序且紧凑的分类固定,提高了电池整体美观性和后期维护的便捷性。

电池组模块实物如图5 所示,单个模块安装完成后,可直接通过底部连接块与轴向螺栓和另一个模块进行固定连接。

图5 电池组模块实物照片Fig.5 Picture of battery pack module

2.3 电池管理系统设计

由于动力电池组和控制电池组均分为2 个并联供电回路,故而电池管理系统设计为主控板和从控采集板两部分。

主控板由单片机控制器、电流采集模块、控制器域网通信模块、485 通信模块、接触器控制模块和电源模块等组成,其功能包括接收每一块从控采集板发送的单体电压及温度值、采集电池工作电流值、对整个电池组进行电池荷电状态(state of charge,SOC)估算、安全管理、与AUV 控制器进行通信、接收控制器指令控制充放电接触器以及充电管理等。从控板由单片机控制器、LTC6803HG-4 电池电压采集模块、温度采集模块、CAN 通信模块和电源模块等组成,负责采集每个串联回路中所有单体电池电压值以及温度值,并通过CAN 总线发送给主控板。

本系统软件设计采用模块化设计,各个模块实现功能之后,由主程序进行调用,完成采集及控制功能,具体分为主控板程序和从控板程序两部分。从控板程序负责采集所有电池单体电压和温度传感器,通过CAN 总线将数据发送给主控板;主控板程序相对复杂,负责与所有从控采集板进行通信,进行报警信号处理,采集电流传感器值并进行SOC 运算,与AUV 控制器通信,控制接触器等。

2.4 电池组电路和总体布局

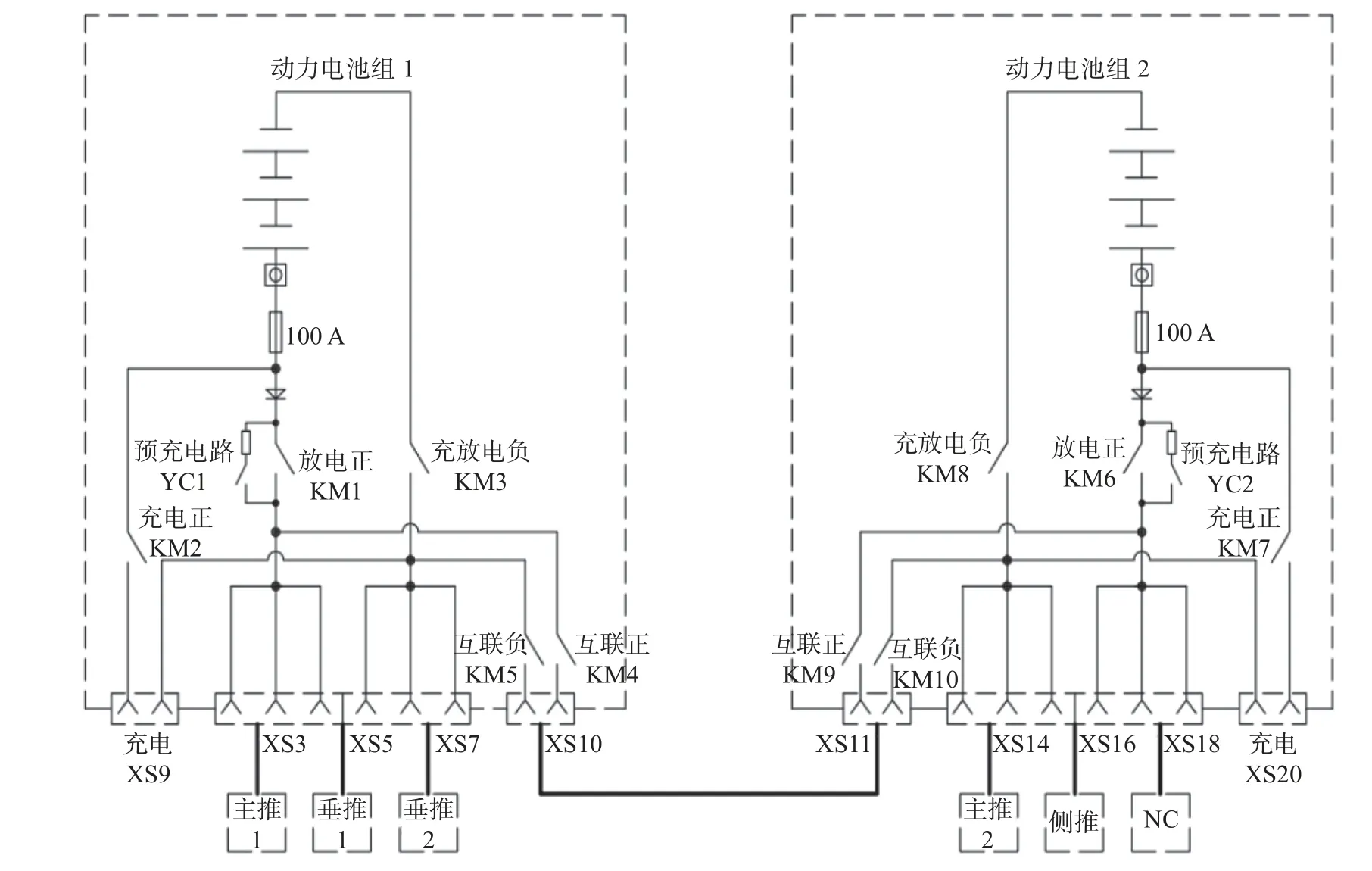

图6 所示为动力电池电气原理图,控制电池组原理与其相同。动力电池组可分为2 个30 串24 并电池模组,每一组动力电池被放置在1 个单独的圆柱电池舱内。每个动力电池模组通过接插件分别为1 台主推、1 台侧推和1 台垂推供电,2 个电池模组间通过电缆进行并联。

图6 动力电池组电气原理图Fig.6 Electrical schematic diagram of power battery packs

每个电池模组所在回路均设置有接触器、二极管、电流传感器和熔断器,充电时,2 个电池模组分别由充电机进行充电;放电时,2 个电池模组并联放电。当其中1 个电池模组或相关电子器件发生故障时,AUV 控制系统可关断接触器,而另1 个电池模组可继续放电,维持AUV 110 V 的电压需求,保证AUV的安全性,增加了可靠性,同时在2个电池模组的放电回路上安装了二极管,能防止并联模组之间的环流[10]。

动力电池组共20 个模块,编号1~10 为电池模组1,安置在1 号电池舱;11~20 为电池模组2,安置在2 号电池舱,2 个模组为并联关系。控制电池组有22 个模块,编号1~11 为电池模组1 在3 号电池舱,12~22 为电池模组2 在4 号电池舱,2 个模组为并联关系。

如图7 所示,动力电池模组通过滚动导轮从电池舱轨道上推入电池舱,整体装配效果良好,其中动力电池模组质量为62 kg,控制电池模组质量为63 kg。

图7 动力电池模组与电池舱装配图Fig.7 Assembly picture of power battery module in battery cabin

3 电池组放电试验

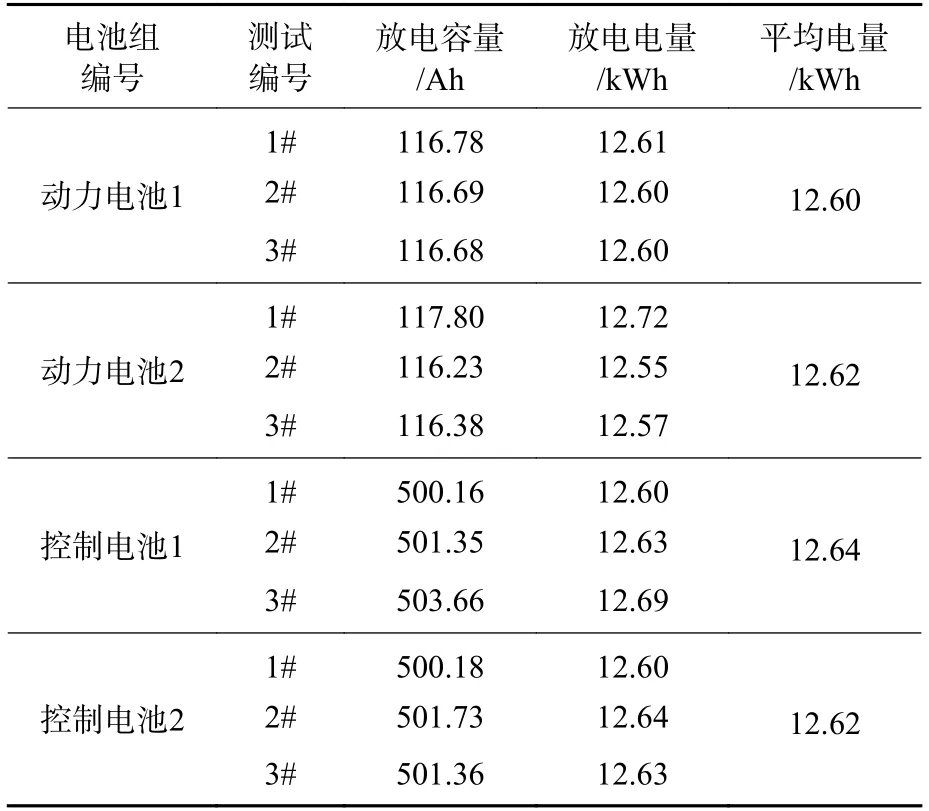

2 组动力电池模组和2 组控制电池模组装配、调试结束后,分别进行了常温充放电测试。动力电池组按20 A 进行恒流放电,控制电池组按50 A进行恒流放电,放电容量测试结果如表1 所示。

表1 常温放电容量测试结果Table 1 Test results of discharge capacity at room temperature

动力电池组1 和动力电池组2 的平均放电容量之和为25.22 kWh,控制电池组1 和控制电池组2 的平均放电容量之和为25.26 kWh,均满足指标不小于25 kWh 的要求。动力电池模组系统能量密度为203.39 Wh/kg,控制电池模组系统能量密度为200.48 Wh/kg。

为验证电池组在低温下的工作可靠性和测试低温放电容量,抽选了1 个动力电池模组和1 个控制电池模组进行了-20 ℃的低温放电测试。电池低温放电试验现场如图8 所示。

图8 电池低温放电试验Fig.8 Low temperature battery discharge test

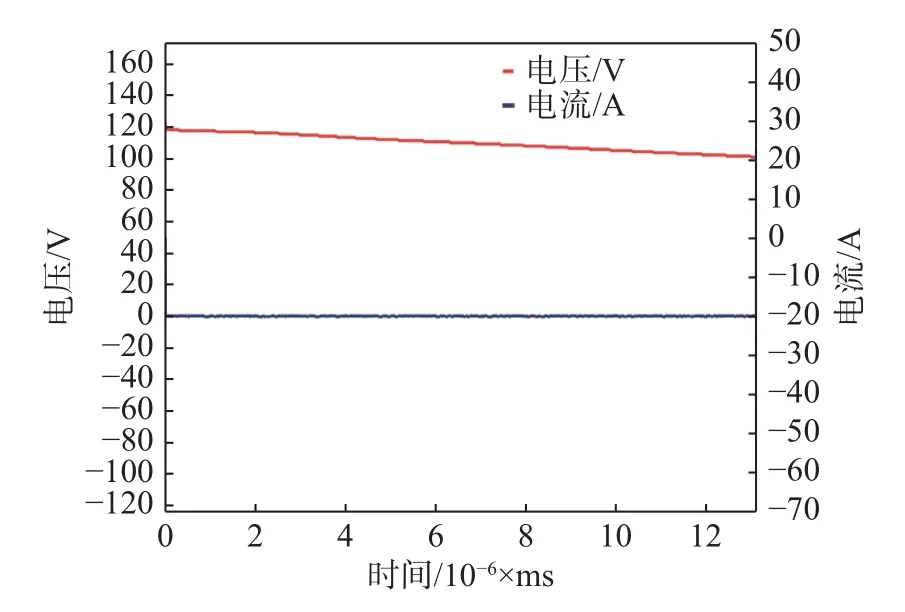

低温放电试验过程中,2 组电池组工作稳定,数据采集正常,动力电池组放电容量为106.114 Ah,电量为11.46 kWh,为初始平均放电容量的91%;控制电池组放电容量为474.709 Ah,电量为11.96 kWh,为初始平均放电容量的94.7%。在低温环境中,2 组电池组均可以按额定电流持续放电至截止电压,数据采集和通信正常,满足指标要求的-20 ℃可以正常工作,动力电池模组低温放电曲线如图9所示。

图9 动力电池模组-20 ℃放电曲线Fig.9 Discharges curves of power battery module at -20 ℃

电池组常温放电试验和-20℃低温放电试验结果表明,能量和低温放电方面电池组可满足技术指标,电池组系统能量密度超过200 Wh/kg。

4 结束语

文中根据某AUV 的技术指标,选用高能量密度的21700 锂离子电池,针对圆柱电池舱结构,在模块化设计思想的指导下,将电池模块设计为圆柱形结构,根据圆柱电池舱来合理排布电池组,减小电池组体积。模块内部电芯按组划分进行串并联,模块之间也通过串并联进行连接,实际维护时可通过电池管理系统定位故障点,每个电池组均由2 个完全相同的模组并联组成,同时电池管理系统也采用模块化设计。

模块化和双冗余的设计提高了电池组的可维性和可靠性,但每个电池模块有电池单体出现故障时需整个进行更换,因此,未来应考虑在模块内部进行分组设计,以降低维护成本。