数字定力扳手智能拧紧系统研究与应用

张俊昊 席乐杰 马瑞明 郑宇

(1.上海航空工业(集团)有限公司 上海市 200232 2.上海交通大学机械与动力工程学院 上海市 200240)

螺纹连接装配与装配工艺和拧紧工具密切相关,数字定力扳手是一种自动化的紧固件拧紧机电设备,应用微处理芯片和传感器检测单元,可精确指定力矩,实现精密操作,作为数字化装配工具正在逐步取代传统扳手。飞机装配涉及数十万次螺栓连接,复杂的操作要求客观上也增加了装配拧紧难度。在机上拧紧操作时,提高拧紧效率和准确率,不仅关系到制造安装和后期维护,而且会影响到飞机的飞行安全。传统装配过程的螺栓拧紧的质量主要依赖于工人的主观经验,操作者需要了解待安装部位每一个连接孔的紧固件类型、规格、拧紧力和扭矩等要求,查阅纸质工艺文件作为装配依据,进行紧固件的拧紧工作。这种传统装配过程要求操作人员具有较高的工艺学习能力与操作熟练度,工艺的复杂性和人为引入误差使得装配可靠性的提升遇到瓶颈。同时,传统的纸质装配履历文件也使得装配结果检索困难、质量追溯性差。综上所述,在航空装配拧紧作业中迫切需要一种实现人机交互,减少操作量,提高精度与效率,降低拧紧错误发生的概率,同时能够实现拧紧操作结果100%追溯与故障检测的智能拧紧技术和相关系统。

针对上述问题及需求,本文设计了一种基于数字定力扳手的智能拧紧系统(Digital Torque Wrench Intelligent Tightening System,DTWITS)。为提高数字化定力拧紧的自动化程度、减少操作人员对系统进行交互控制的工作量,基于RFID射频识别技术实现拧紧数据的实时采集,基于拧紧策略控制优化技术实现拧紧预紧力的准确定力并减小偏差,通过数据管理系统实现拧紧工艺信息的储存、管理与调用,通过系统服务平台实现装配工作检验记录,提高装配工艺的简便性、装配过程的操作智能性、装配结果的可溯性。最后,以实际操作现场的紧固件拧紧装配环境为应用场景,对所提出的系统进行应用验证与性能测试。

1 系统结构与工作流程

在飞机紧固件拧紧装配过程中,传统操作流程要求装配工作人员对于纸质工艺文档或二维电子工艺文档进行查阅学习,以获取待安装部位每一个连接孔的紧固件类型、规格、拧紧扭矩等要求。这种方法的学习效率低,错误率高。为提高飞机紧固件拧紧的精度与效率,本文设计了基于数字定力扳手的智能拧紧系统,采用RFID技术进行数字定力扳手的识别绑定,采用拧紧质量控制策略,确保力矩分布的合格和均匀,以提高装配质量。

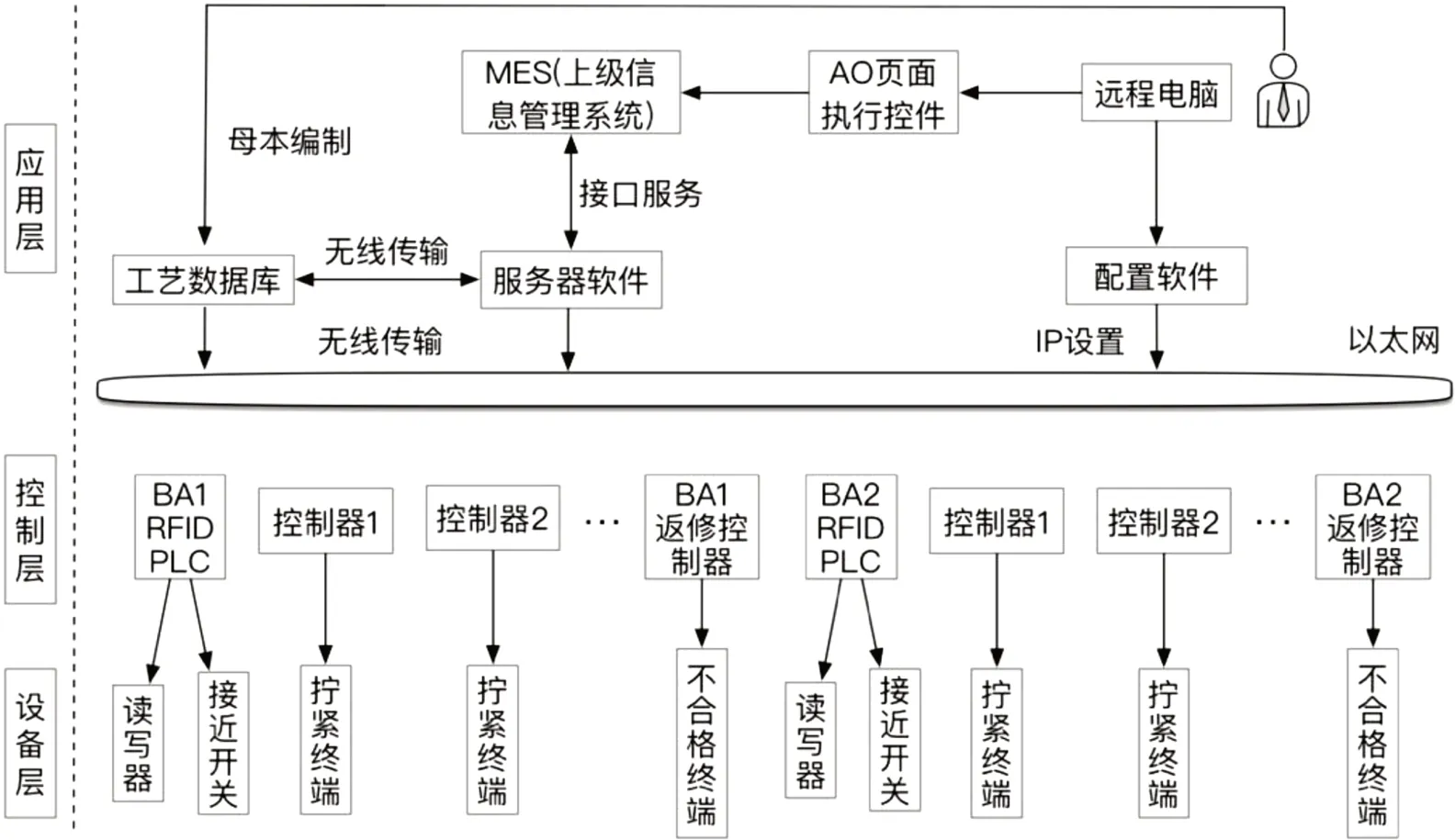

以智能化模块化为设计依据,数字定力扳手智能拧紧系统采用了以工业以太网为基础,搭建包括应用层、控制层、设备层的通信网络并进行数字定力扳手智能拧紧系统的整体架构设计。应用层主要包含服务器软件、数据库、配置软件,负责与MES(上级信息管理系统)或线旁控制单元(控制器)通讯,发送拧紧程序或工艺信息,并采集拧紧过程和结果信息等。控制层主要由生产线拧紧工位上的线旁控制单元(控制器)组成,主要功能为协调工位里的工作流程,利用RFID的PLC模块通讯获取工序信息,发送拧紧命令到拧紧终端。拧紧完成后控制器处理来自数字定力扳手即拧紧终端的拧紧数据,将数据传递到应用层。设备层主要由数字定力拧紧扳手组成,主要作用是实施拧紧任务和读取数据载体等,系统结构如图1所示。

图1:系统结构拓扑图

2 数字定力扳手智能拧紧系统结构工作流程

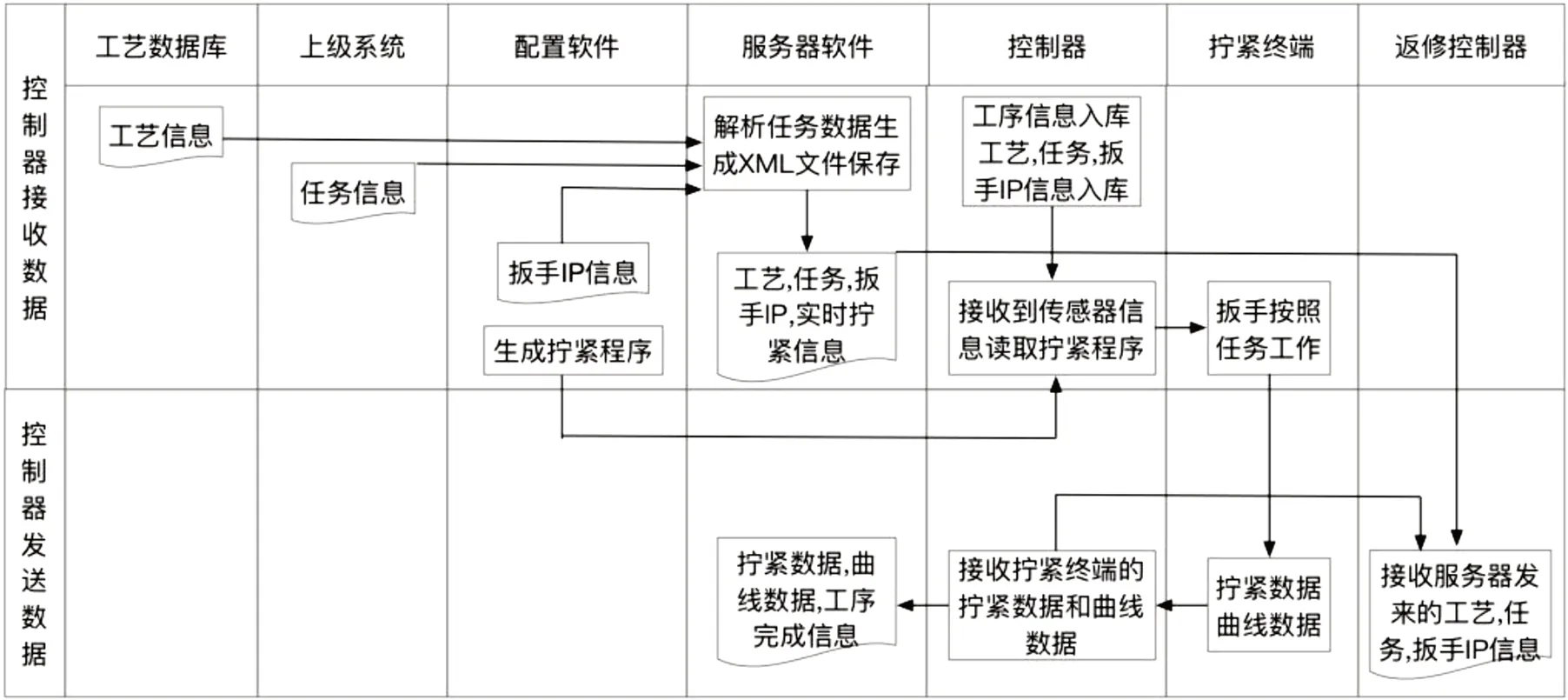

数字定力扳手智能拧紧系统从上级信息管理系统,即MES系统中获取工单信息等相关信息保存到控制器中,以便当装配操作人员手持工具进入到工位时控制单元将拧紧任务发送到拧紧终端中。执行完一个拧紧程序,拧紧结果被采集和保存。系统数据交互流程图如图2所示。

图2:系统数据交互流程图

3 关键技术研究

3.1 基于RFID的工艺拧紧任务自动识别技术

为了区别不同工况下的不同拧紧任务,传统方式为员工采用手动方式扫描装配工艺现场二维码进行工艺任务信息的采集,然后拧紧系统根据二维码选择相应的拧紧任务,整个过程耗时相对较长。当现场条码出现损坏或沾染污渍扫描枪无法识别时,需要操作者手动输入,出错率高且耗时长。为了降低工人的劳动强度和出错率,提高劳动生产率,数字定力扳手智能拧紧系统集成RFID(射频识别技术)实现了工艺拧紧任务自动识别,每个拧紧工位可以节省大约8s的员工操作扫描枪环节,具有较好的经济性。RFID工艺拧紧任务自动识别模块由RFID标签、读写器、读写天线、电子看板、线体PLC等部件组成。

3.2 拧紧策略控制优化

在航空产品装配作业中,对紧固件连接预紧力有着精准和严格的控制要求,拧紧策略控制优化技术主要采用对拧紧控制策略、拧紧分步策略等进行优化控制,以获得更准确紧固件预紧力,减小偏差,提高紧固件连接结构的稳定性。

3.2.1 拧紧控制策略

在紧固件装配的过程中,主要的控制策略有扭矩控制法、屈服点控制法、扭矩控制-角度监控法、扭矩-角度法、质量保证法等,其中,质量保证法因需使用超声波测量,成本高,国内尚未普及,而扭矩-角度法几乎无法对扭矩复检,质量风险较高,也较少采用,扭矩控制法缺少相应的监控指标,拧紧效果差,因此采用扭矩控制-角度监控法和屈服点控制法。

3.2.2 拧紧分步策略

采用分步拧紧减少连接件的松弛现象,有利于提高紧固件组预紧力的一致性,通过已有的连接件松弛失效数据进行分类,单步预紧、两步预紧、三步预紧,此外,通过分步间隔,采取在拧紧的过程中根据不同的工况停顿30~50ms的方式,释放弹性应变,降低扭矩衰减。

3.2.3 具体实施方式

装配操作人员登陆MES系统内的AO执行控件进行执行内容的确认,MES将内容相关拧紧指令和拧紧策略编码通过接口程序在数据库中调用相关AO工艺文件,拧紧策略相关数据通过接口传输到服务器和控制器中,最后通过控制器进行数字定力扳手的控制。

3.3 基于大数据分析的拧紧质量实时评估技术

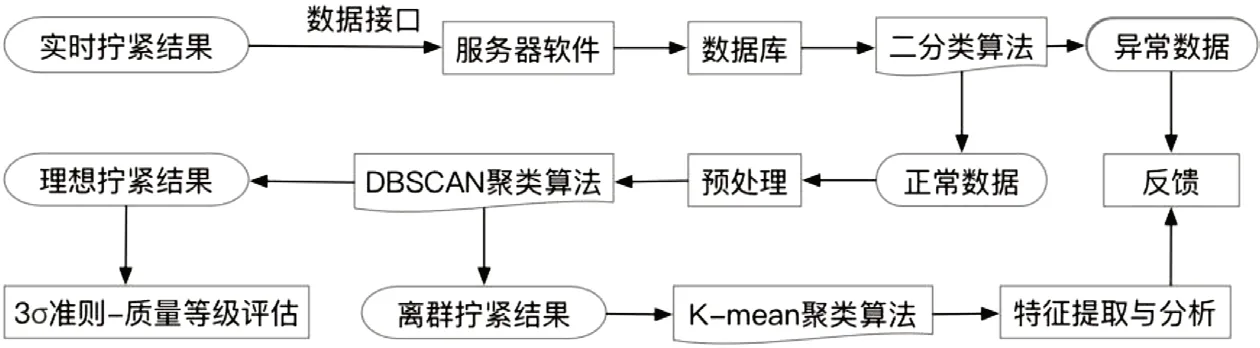

传统的拧紧质量保障方式通过工具一次拧紧加二次校核甚至N次校核,需要手动确认扭矩值符合工艺要求,由于数据缺失、分散、方法单一、通信障碍等问题,无法进行对拧紧质量做更多方位的评估。设计的智能拧紧系统通过拧紧终端和服务器软件间的数据接口,实时传递拧紧结果数据,通过数据分析技术建立质量评估模型,并实时计算每一次拧紧结果的质量等级,最后保存在服务器软件中并将等级低的拧紧结果进行反馈。系统建立了基于大数据分析的拧紧结果质量评估方法,其具体的技术路线见图3。

图3:基于大数据分析的拧紧结果质量评估

4 数字定力扳手智能拧紧系统实现与应用

系统采用基于Java语言开发的springboot作为开发框架,具有控制反转(IOC)特性,IOC旨在方便项目维护和测试,它提供了一种通过Java的反射机制对Java对象进行统一的配置和管理的方法。Spring框架利用容器管理对象的生命周期,容器可以通过扫描XML文件或类上特定Java注解来配置对象,开发者可以通过依赖查找或依赖注入来获得对象。系统采用mysql作为数据库存储和调用数据信息,具体包括工艺指导信息、文本信息、拧紧采集信息、数据处理后的信息和装配履历信息。系统开发设计框架采用开源项目Spring Boot_v2作为设计脚手架,它包括一套美观简洁的前台,无多余的干扰内容,原生纯净.主页左侧侧边栏用于实现系统管理,代码生成、装配信息管理、数据显示,系统工具等功能,其中装配信息管理又包括了工艺工单信息,设备信息与工具信息。头部包含了菜单栏、消息、用户等常用信息。

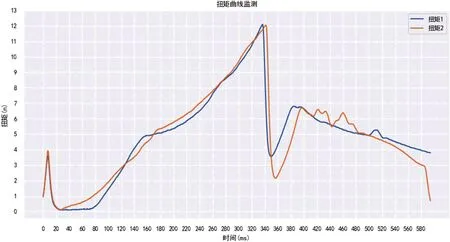

系统数据功能包括了实时采集,储存管理,质量评估等功能。系统的故障分类模块根据实时拧紧数据进行故障识别,对于拧紧过程中的异常数据,将给予标记和警示,通过图4所示的扭矩曲线,可识别拧紧过程中的扭矩变化;同时,通过扭矩-转角曲线监测,可识别常见的超差。如当拧紧角度超出角度上下限时,说明拧紧角度过小,存在重复拧紧、滑牙等故障,此种情况将被标记且警示。对于不同的拧紧执行策略,将提供不同的结果数据分析方案,如在预紧过程中设置不同的角度、扭矩上下限,或在拧紧终止阶段设置不同的带状分析区间等,满足不同螺栓拧紧工艺要求。

图4:扭矩曲线检测

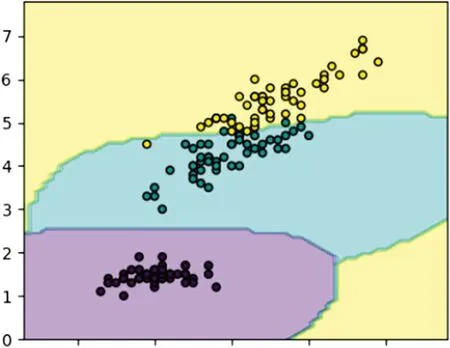

数据完成后将以临时文件形式保存在本地,同时触发系统调用分类模型文件执行,工艺操作数据将作为源数据输入到经过预先训练的拧紧质量评估模型,可实现数据故障的快速分类,如螺丝陡斜、螺丝滑牙、浮钉等异常模式,如图5所示,便于管理人员发现问题并辅助决策。在系统操作界面可实现对历史数据的查询和调用,并以曲线图的形式展示。

图5:滑牙故障分类示例

复杂装备的生产线日趋自动化和智能化,如何提高装配效率和可靠性成了亟待解决的问题,智能拧紧系统面向自动化、半自动化生产线的实际需求,集成了智能辅助工具、控制系统、计算机与上位信息系统为一体的展示,内置数据分析和故障处理模块,可针对复杂的场景进行适配,系统的模块自定义、友好的人机交互界面、跨平台指令传输等,将简化装配环节流程,并实现工艺参数的精确执行。

5 结论

本文研究的基于电子定力扳手的智能拧紧系统,形成一套全功能、全流程的电子化、智能化的定力操作方案,并可与企业的MES等信息系统对接,实现工艺文件的快速下发。本系统被应用到部分飞机管路安装的实际工作中,检验员使用智能定力扳手替代传统扳手进行拧紧工作,以实现所有拧紧环节自动化操作、高精度可控。电子定力扳手系统的应用有助于提升工人拧紧装配过程的效率、精度,降低拧紧错误发生的概率。同时电子定力扳手系统所有操作过程和数据会通过网络实时传输到厂房工业网络,实现数据互联,避免了手工录入相关定力参数以及手工记录实际定力值,从而提高现场生产效率,避免人为错误,使拧紧工作的记录更具有可溯源性。