液氯槽车充装区密闭改造

杜海波

(山东鲁泰化学有限公司,山东 济宁 272350)

液氯槽车充装是随着我国氯碱产业高速发展而出现的一种新的液氯包装形式,它改变了利用液氯钢瓶进行充装和运输的传统方式,大大提高了液氯充装和运输效率,降低了企业成本,扩大了液氯销售地域半径。正因如此,液氯槽车充装成为众多氯碱企业首选的充装方式。液氯槽车充装过程中安全风险较高,极有可能因操作不当或设备故障造成氯气大量泄漏,进而引发中毒或死亡的恶性事故,因此对液氯槽车充装区进行密闭改造是十分必要的[1]。

1 液氯的危险特性

液氯为黄色微橙的油状液体,在常温常压条件下极易汽化,一个体积液氯可汽化成457.6体积的氯气(101.32 kPa,273 K);1 kg液氯可汽化成0.31 m3氯气。

液氯不会燃烧,但可助燃,一般可燃物大都能在氯气中燃烧,一般易燃气体或蒸汽也都能与氯气形成爆炸性混合物;氯气能与许多化学品猛烈反应发生爆炸或生成爆炸性物质;几乎对金属和非金属都有腐蚀作用;对眼睛、呼吸系统黏膜有刺激作用,对人具有严重的危险性,属剧毒物品;另外液氯还对大气、土壤、水生物和植被等有剧毒污染[2]。

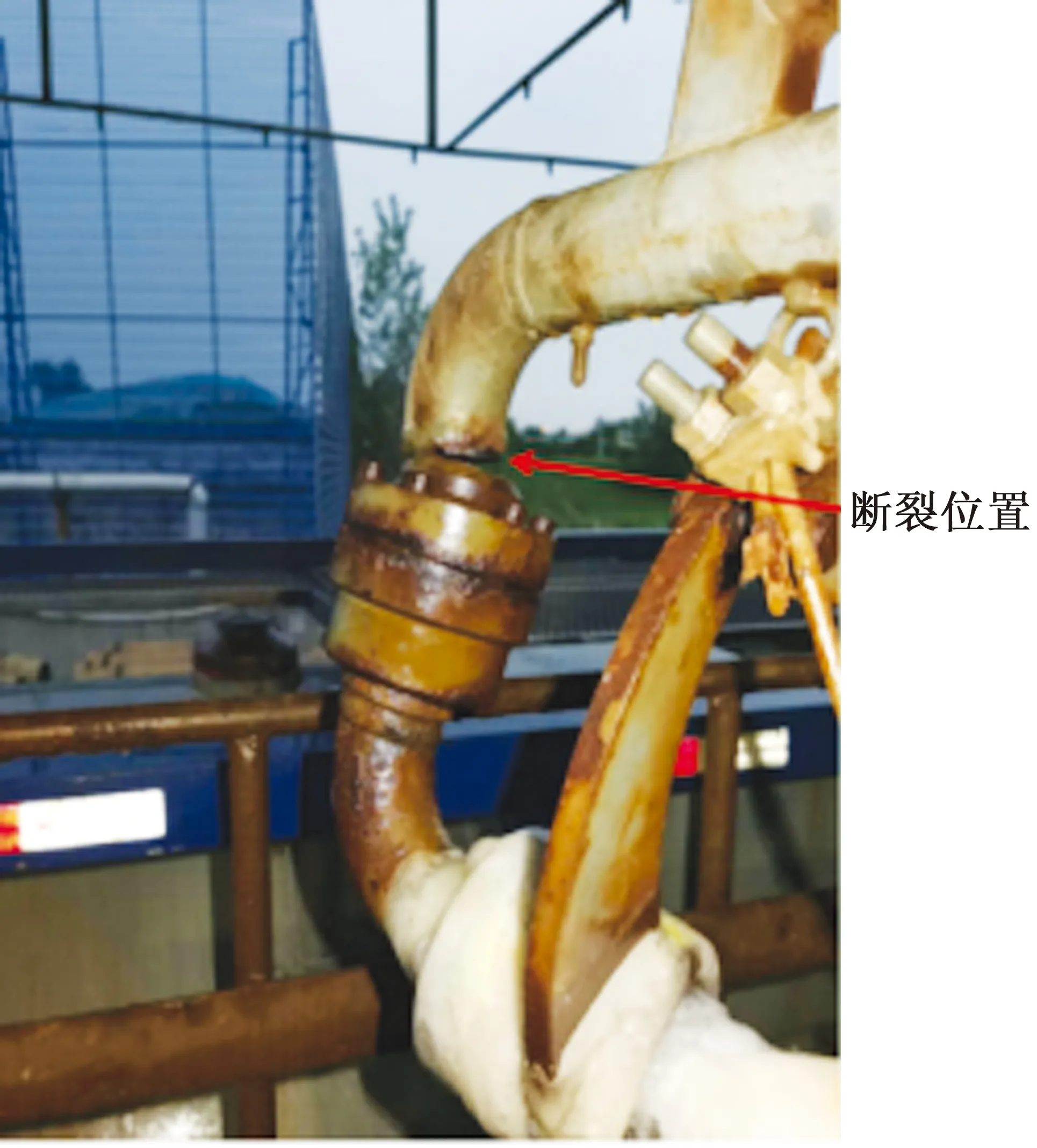

2020年8月29日17时28分许,某企业液氯工段在对液氯槽车充装液氯过程中,发生氯气泄漏,造成相邻企业19人受伤住院、直接经济损失48万元。事后查明,该企业在万向节(鹤管)存在局部严重减薄情况下进行液氯充装作业,由于充装液氯压力超过万向节减薄部位的承载能力,导致减薄部位发生塑性断裂(如图 1),造成液氯瞬间泄漏,引起人员中毒。

图1 充装万向节断裂位置图Fig.1 Rupture position of filling cardan

2 液氯槽车充装区密闭改造内容

2.1 建筑结构

2.1.1 建筑基本情况

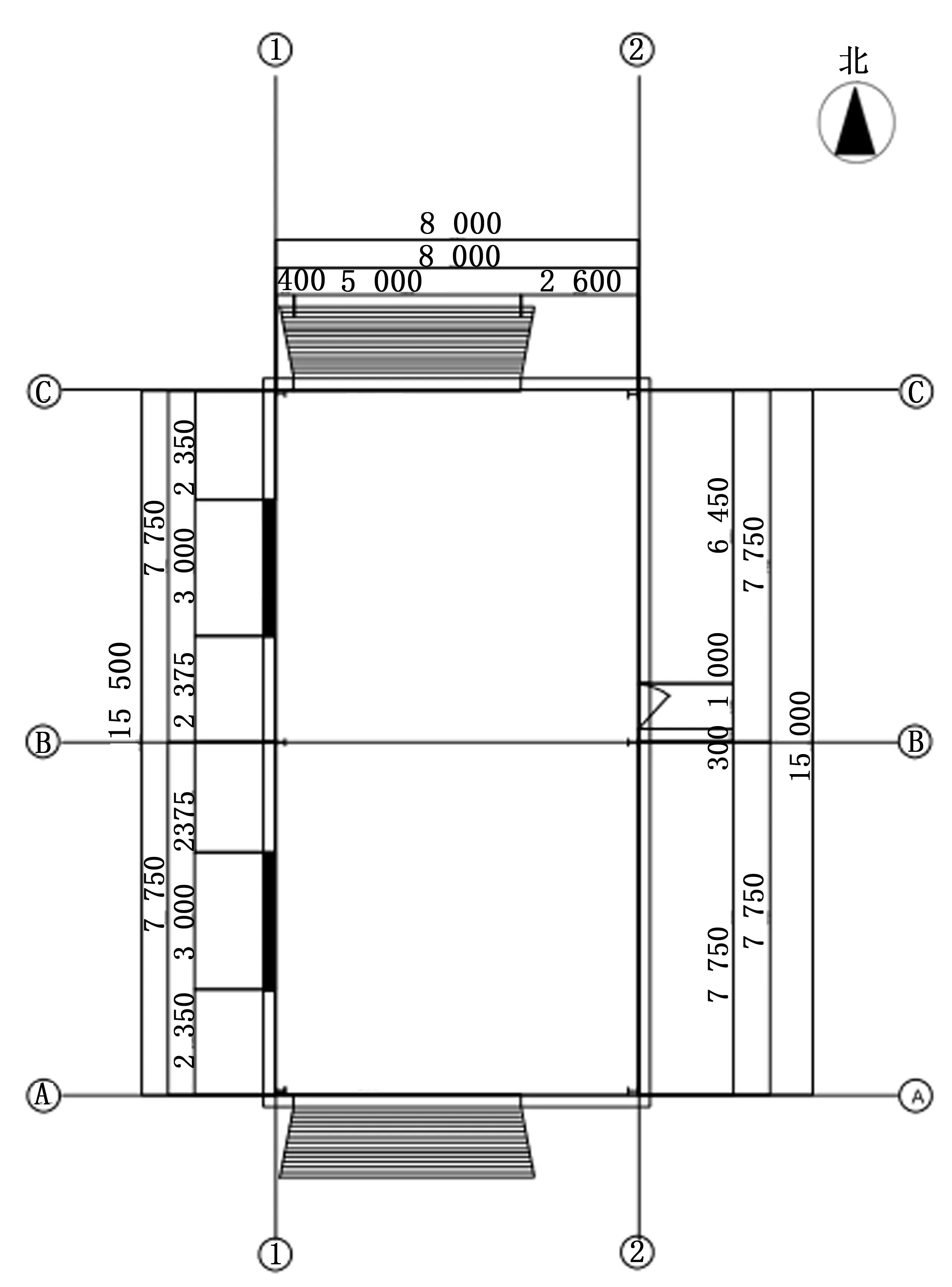

液氯槽车充装区密闭改造采用钢结构框架体系,平面尺寸8.5 m×16.0 m,占地136.00 m2,建筑高度8.55 m(室外地坪至坡屋面平均值),几乎能够满足所有液氯槽车及罐式集装箱的充装需要(如图 2)。液氯槽车充装区密闭改造为地上一层建筑。因氯气为助燃气体,故该建筑火灾危险性为乙类。主体结构设计使用年限为50年,设计基准期为50年,建筑耐火等级二级。

图2 液氯槽车充装区封闭改造平面图Fig.2 Plan of airtight reconstruction of liquid chlorine tank car filling area

2.1.2 建筑防火设计

该建筑利用厂区原有消防道路,满足有关规范要求,与周边建筑物防火间距均满足《石油化工企业设计防火标准》(GB 50160—2008,2018年版)的有关要求。建筑设置车辆进出口2个,并在充装平台滑梯下方附近设置安全疏散出口,安全出口采用外开门,建筑物内任一点至最近安全出口距离小于70 m。

该建筑钢结构部分采用防火涂料进行处理,处理后各构件的耐火极限满足梁1.5 h,柱及柱间支撑2.5 h,非承重墙0.25 h,屋面支撑1.0 h。

为满足应急救援需要,该建筑在外墙设置可供应急救援人员进入的窗口,间距不大于20 m,窗口的净高度和净宽度均不小于1.0 m,下沿距室内地面均不大于1.2 m,窗口采用易于破碎的安全玻璃,在室外设置易于识别的标志(如图 3)。

图3 液氯槽车充装区封闭改造立面图Fig.3 Elevation of airtight reconstruction of liquid chlorine tank car filling area

2.1.3 建筑防腐设计

泄漏后的氯气会与空气中的水蒸气混合产生酸性物质,对建筑物及有关设施产生较强的腐蚀性。由于钢结构不耐腐蚀,故采用至少60 mm厚的素混凝土将钢柱下部完全包裹,保护高度0.3 m。建筑物的梁、柱及柱间支撑等钢构件均采用氯磺化聚乙烯涂料进行防腐处理,除锈后,刷氯磺化聚乙烯底涂料1遍,氯磺化聚乙烯中间涂料1遍,氯磺化聚乙烯面涂料3遍,防腐涂层的总厚度不小于200 μm。建筑物外墙采用单层压型钢板覆高耐候高耐腐膜,屋面采用岩棉夹芯板覆高耐候高耐腐膜,满足防腐要求。

2.2 消防系统

2.2.1 消火栓系统

液氯槽车充装区封闭改造未设置室内消火栓,利用原厂区室外消火栓系统。室外消防用水量为15 L/s,火灾延续时间2 h,一次消防用水量为108 m3。厂区室外消火栓采用稳高压给水系统,消防泵供水,稳压泵联合气压罐稳压。平时由稳压泵给定消防管网正常压力,火灾时,当消防管网压力下降至设定值后即启动主泵。也可以在消防泵房内通过启动按钮现场启动或在消防控制室内远程启动消防泵。此外,消防泵房内设置一台100%备用能力的柴油机泵,柴油机的油料储备量能满足机组连续运转6 h的要求。

2.2.2 灭火器配置

该建筑按照“B”类火灾,严重危险级灭火级别“89B”,选择磷酸铵盐干粉灭火器,在安全出口处设置1具推车式干粉灭火器,型号为MFTZ/ABC35,以及2具手提式干粉灭火器,型号为MFZ/AB8。灭火器放置时铭牌朝外,手提式灭火器放置在专用灭火器箱内。

2.2.3 应急照明与疏散指示

该建筑将应急照明箱放置在配电室内,应急照明系统采用集中电源非集中控制系统。应急照明集中电源箱自带蓄电池,其持续供电时间60 min,其中,非火灾状态下,持续供电20 min。应急照明灯采用A型灯具(DC36V),应急照明灯距地2.6 m壁装。建筑内设置消防疏散指示标志,安全出口灯安装在门上0.3 m,满足应急照明及疏散的需要。

2.3 电气系统

2.3.1 照明系统

该建筑用电负荷等级为三级,照明灯具设计照度为100 lx,经济电流密度值为5 W/m2,照明灯具的光源为LED灯。照明回路采用ZRYJV-3×2.5 mm2穿热镀锌焊接钢管沿柱、墙或梁下明敷设,沿地暗敷设。照明配电箱距地1.5 m,灯具采用吊装。

2.3.2 防雷、接地系统

该建筑按第三类防雷进行设计,并做总等电位连结,低压系统接地型式为TN-S系统。防雷系统利用金属屋面板做接闪器,利用钢柱做引下线,引下线间距不大于25 m,利用热镀锌角钢做接地装置。引下线与接地装置及屋面接闪器可靠连接,形成电气通路。

该建筑采用等电位连结,将电源进线钢管,金属管道、建筑物金属结构、进线配电箱的PE母排等进行等电位连结,采用BVR 25 mm2铜导线穿聚氯乙烯硬质电线管暗敷,与金属管线连结均采用等电位卡子。工作接地、保护接地、防雷防静电接地共用一套接地系统,并与罐体原有的接地网连接,接地电阻不大于4 Ω。

2.4 氯气吸收系统

2.4.1 负压吸收系统

液氯槽车充装区密闭改造在厂房前后各设置一条负压管道,负压管道末端安装远程控制的切断阀,切断阀后安装带有吸风罩的移动软管,软管的长度能够延伸到所有可能发生泄漏的部位。负压管道与氯气吸收装置相连,氯气吸收装置依靠风机产生负压,利用循环碱液吸收氯气。

2.4.2 水幕吸收装置

按照液氯泄漏应急处置“堵漏优先、倒罐配合、事故氯吸收辅助、水幕防护兜底”的原则,在液氯槽车充装区配备移动式水幕水带,长度应当满足布设2层以上围护的需要,距离泄漏点的位置应当根据液氯的泄漏量和现场风向、风速等因素确定,作为防范氯气扩散的最后一道防线,并随时处于备用状态。移动式水幕水带用消防水带延长后连接在室外消防栓上,周边配套设置事故氯吸收污水收集处理设施。

3 液氯槽车充装区密闭改造后操作流程

3.1 液氯槽车充装流程

液氯槽车经检查合格后进入充装区,液氯槽车从密闭充装厂房后方进入,停放在充装位上,熄火拔掉钥匙并拉好手刹,前后车轮放置轮挡,防止溜车。密闭厂房前后卷帘门放下,作业人员连接管道及静电接地后开始充装。充装过程中,除一人在充装平台监控作业外,其余人员离开充装现场。充装结束后,作业人员从人员通道进入充装作业现场,拆除相应管道及静电接地。移开轮挡后,前后卷帘门打开,车辆驶离充装作业现场。

3.2 液氯槽车泄漏后应急处置

发生液氯槽车泄漏后,现场作业人员立即按下紧急停止按钮,关闭槽车紧急切断阀。将负压软管放置在泄漏点周围。氯气报警仪HH报警后,联锁启动负压管道上的自控阀门。氯气吸收装置24 h运行或与气体报警仪联锁启动。现场作业人员穿戴好正压空气呼吸器后,在泄漏厂房下风侧布置两道移动式水幕水带,并利用氯气捕消剂对外逸的氯气进行捕消。若泄漏量较大时,应及时寻求专业救援力量。

4 结语

通过对液氯槽车充装区密闭改造,能够避免充装过程中氯气泄漏后的外逸,极大地提升了液氯槽车充装作业的本质安全水平。且该项目实施较为简单,无新增风险,适合在液氯装卸行业中推广。