采棉机行进速度对籽棉含杂率的影响

文/周万怀 李浩 张雪东 李明杰

1 引言

含杂率是衡量棉花品质的重要指标之一,也是棉花贸易结算计价的重要参数之一,GB 1103规定皮棉标准含杂率为2.5%,棉花交易时根据实际含杂率与标准含杂率的差值进行价格扣补。因此,为了使含杂率符合标准规定要求,加工厂通常会设置多道籽棉清理和皮棉清理工序。而过度的杂质清理又会对棉花的其他性能造成一定的损伤,如长度变短[1]、强度[2]和整齐度变差等[3-7]。因此,如何既能确保含杂率符合要求,又能保障其他品质不受损伤就成为了棉花加工领域专家们十分感兴趣的研究内容。目前,该领域常见的研究关注点多集中在加工工艺的提升和加工设备的改进,在控制初始籽棉含杂率以及籽棉含杂率对纤维品质的影响方面的研究较少。本文主要通过研究棉花采收过程中,采棉机行进速度对籽棉含杂率的影响,期望探索更加合理的棉花采收方式和作业参数,从源头控制棉花初始含杂率,减少棉花加工环节杂质清理力度,以保护棉纤维原始品质。

2 材料、设备与方法

2.1 采棉机机型选择

CP690是由美国John Deere公司生产的具有典型代表的新一代自走式摘棉机,该机型设有5.15km/h、5.79km/h和6.44km/h三挡可调的采棉行进速度,以及12.7cm、25.4cm和38.1cm三挡可调的采摘头离地间隙,能够同时满足本试验对采棉机行进速度和采摘头离地高度可调的需求,实际取样过程中发现38.1cm的离地高度相对于新疆主栽机采棉品种过高、导致采净率大幅下降、浪费十分严重,故而实际采样时仅选用了12.7cm、25.4cm两个离地高度。CP690制模规格最大可达2.29m(直径)×2.39m(宽度)、重约2.2吨,因此每个组合因素水平下的样品量十分充足,具有普遍代表性。此外,CP690将采棉和制模两个过程融于一体,打包的棉模外部使用高韧性、高强度的塑料薄膜包裹,防水、防潮性能好,有利于长时间保持棉花样品处于采样时的状态。基于以上因素考虑,选择CP690为试验机型。

2.2 样品来源和抽样方案设计

在试验区域选择方面,国内机采棉种植以北疆最具代表性,该地区的机采棉种植比例超过90%,因此将试验场地选定在北疆地区。在品种方面,新棉3号在北疆地区种植范围最为广泛,不但最具代表性,还便于取样,因此将品种选定为新棉3号;在地块选择方面,由于采棉机行进速度有3个水平,考虑到同一水平下至少满足3次重复抽样需求,以上因素共同决定了每个地块取样棉模数量至少为9个。加之为确保样品代表性,在同一地块采收时,仅在中间时段取样。因此,每个地块至少应满足27个棉模量的需求,根据标准圆模重量估算约需籽棉70吨,再根据近5年籽棉平均单产约为4.6吨/公顷估算,取样地块大小至少为15公顷。

试验采用采收现场取样按GB 1103.1规定1~5吨籽棉取3个样品,每个棉模均沿半径方向均匀选择3个取样点,在每个取样点独立抽取1个样品;抽取每个样品时,首先去除取样点处表层10cm厚的棉花,再按GB 1103.1规定的取样方式取样。所有样品抽取后立即使用带有编号的加厚加强PE自封袋密封保存。

2.3 主要检测设备

样品检测主要分为试轧、杂质分析和纤维检测三个环节。在试轧环节,选用XJ114型试轧机(安庆市双益纺织机械有限公司)对籽棉样品试轧。试轧后,在对应的皮棉中分别抽取两个150 g的独立样品A和B,分别用于杂质分析和纤维品质测试。杂质分析选用YG042型原棉杂质分析仪(常州市天祥纺织仪器有限公司)[1-2];纤维品质测试选用HVI1000型大容量棉花纤维测试仪(瑞士乌斯特公司USTE®Technologies);试验过程中所有样品称重均选用HZY-B型科研级高精度电子秤(美国华志)。

2.4 关键分析方法

籽棉含杂率是指籽棉样品中含有的非籽棉物质的重量占。假设籽棉总重量为Wsc,其由杂质重量Wt、棉籽重量Wcs和棉纤维重量Wf构成。这里的杂质既包括籽棉中包含的砂石、棉花植株茎秆、棉铃壳等大颗粒的杂质,也包括细小的棉枝、棉叶等小颗粒杂质。根据以上定义,籽棉含杂率可以用公式(1)表示:

一元线性回归分析预测法是根据自变量x和因变量Y的相关关系,建立x与Y的线性回归方程进行预测的方法。由于市场现象一般是受多种因素的影响,而并不是仅仅受一个因素的影响。所以应用一元线性回归分析预测法,必须对影响市场现象的多种因素做全面分析。只有当诸多的影响因素中,确实存在一个对因变量影响作用明显高于其他因素的变量,才能将它作为自变量,应用一元相关回归分析市场预测法进行预测[8-10]。

一元线性回归分析法的预测模型表示为公式(2):

式中,xt代表自变量值,Yt代表因变量值,a代表回归方程斜率,b代表截距,a、b参数由公式(3)和公式(4)求得。

3 结果与讨论

3.1 含杂率检测

机采籽棉中的杂质种类多、含量高,采用单一方式难以确保杂质清理效果。为此,本项目采用分段清除籽棉杂质的方式,即针对大颗粒杂质,如较大的棉花植株或杂草茎秆、棉铃壳、其他植物果实以及土石砖块等采用人工挑拣的方式清除,针对颗粒较小的杂质,如棉花植株和其他植物的细枝、破碎的棉铃壳和较大的叶片等在试轧阶段清除,最后再使用YG042型杂质分析仪清除皮棉中绝大部分棉花和其他植株叶片,具体流程如图1所示。

图1 棉花杂质分离过程示意图

3.2 含杂率变化趋势

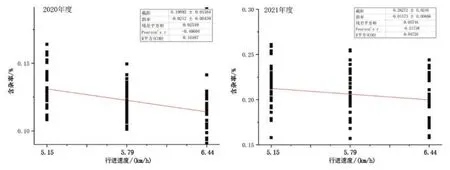

根据2020和2021两个年度详细检测数据制作籽棉样品速度与含杂率关系散点图和箱线图,结果如图2所示。

图2 籽棉试样杂质总体分布情况

从图2可以看出,尽管不同速度水平下籽棉试样含杂率各有高低,分布范围也存在交错区域,但总体上速度与含杂率之间依然呈现出反比关系,即采棉机行进速度高、则对应籽棉试样的含杂率相低,反之采棉机速度低,则对应的籽棉试样含杂率高。分析其原因,假设采棉机行进速度S动态可调、采锭工作频率H固定不变、采锭宽度W固定不变,则有:

其中,A为单位时间内的采收作业面积,则单位面积内采锭工作次数t为:

当H和W保持不变时,t与S成反比。根据棉花采收实际情况可知,t可分为主体采收时间tm和富余时间tr两部分,当t随着S降低而增大时,主体采收时间tm基本保持不变,而增加的时间均属于富余时间tr。由于棉花采收过程中绝大部分正常吐絮的棉纤维在tm内被采收,因此tr范围内采集的棉纤维占比降低,而棉枝、棉叶、滴灌带、砂石等杂质的占比较大,从而在整体上导致杂质含量升高。

3.3 采棉机行进速度与籽棉含杂率回归分析

首先,将同一速度水平下的所有样本视为同一速度水平下的重复抽样,对组内所有样本含杂率平均,建立采棉机行进速度S与籽棉试样含杂率T之间的一元线性回归模型,结果如图3所示。可见,两个年度的回归模型的判定系数分别为0.9893和0.9877,显然采棉机行进速度和籽棉含杂率之间具有良好的线性关系。

图3 籽棉试样含杂率与采棉机行进速度的一元线性回归模型

可以看出,从含杂率分布范围来说,2021年度籽棉含杂率明显高于2020年度籽棉含杂率,这与2021年国内棉花市场紧俏、加工厂抢收籽棉、棉花采收不按标准规定执行甚至人为掺杂的市场行为相吻合;从速度与平均籽棉含杂率的关系角度来说,5个地块均是5.15km/h的速度下含杂率水平最高,但当速度为5.79km/h和6.44km/h时,含杂率不再完全与速度成反比。分别对5个地块单独建模,结果如图4所示。

图4 籽棉试样含杂率与采棉机行进速度的一元线性回归一模型(以地块为单位)

进一步细化分组,将不同地块的样品相互独立,同地块相同速度水平下的试样视为重复抽样,对应的详细数据见表1。

表1 籽棉试样含杂率详细数据(以地块为单位)

从图4可以看出,相关一元线性回归模型判定系数分别为0.99226(2020年1号地块)、0.67047(2020年2号地块)、0.82699(2021年1号地块)、0.06239(2021年2号地块)和0.81879(2021年3号地块)。相较而言,模型平均判定系数为0.67418,较以年度为单位的模型平均判定系数降低0.31432。再进一步将每个试样视为独立样本进行回归分析,所得结果如图5所示。可以看出,相关模型的判定系数分别为0.1646(2020年度)和0.0473(2021年度),分别为中度相关和弱相关。

图5 籽棉试样含杂率与采棉机行进速度的一元线性回归模型(单个试样为单位)

由以上分析结果可见,随着重复抽样范围的细化,速度与含杂率之间的相关性逐渐减弱;反之,随着重复抽样范围的扩大,重复抽样次数增加,速度与含杂率之间的相关性逐渐增强。分析其原因,由于棉花是复杂的生命体,即使地块、品种、灌溉、施肥、打药、采收以及其他管理方式均保持一致,也无法保证不同的棉花植株具有完全相同的成熟度、吐絮率、落叶率等,再加上采收作业时机器运行状态、环境因素的影响等。因此,从个体样本或较小的重复测试范围内分析籽棉试样含杂率与采棉机行进速度之间的相关性不具理论基础和现实意义。

4 结论

通过以上分析可见,在2020和2021两个年度内分别重复抽样时,采棉机行进速度与含杂率的回归模型判定系数分别为0.9893和0.9877;随着重复抽样范围细化到地块和单个样品,回归模型平均判定系数分别降低至0.67418和0.10595。因此,从宏观层面而言,采棉机的行进速度与籽棉试样的含杂率显著负相关;从微观层面而言,棉机的行进速度与籽棉试样的含杂率相关性不显著。尽管无法通过采棉机的行进速度确定单个籽棉样品的含杂率,但对更大范围,如地块或以天为单位的时段内采集的籽棉整体含杂率具有较好的预判效果。该结论对优化采收、棉花加工具有一定的参考意义。