高桩码头桩基修复技术

杨新涛

桩基是高桩码头的重要组成部分。受海洋环境的影响,预应力混凝土桩基在使用过程中会逐渐出现不同程度的裂缝、局部混凝土脱落等现象,从而为氯离子侵入提供便利;如果未及时修复处理,势必会对码头结构的安全性、适用性和耐久性造成严重影响。高桩码头桩基修复不仅能够提高工程适用性和安全性,而且有利于延长工程使用寿命。本文以具体的高桩码头工程案例为研究对象,通过检测码头桩基现状,分析桩基破损原因,并提出相应的修复处理措施,以期为高桩码头桩基修复提供参考。

1 高桩码头工程概况

某高桩集装箱码头位于我国海岸线中部,以诸岛屿为屏障,外海波浪难以进人工程水域。码头处于亚热带海洋性气候区,四季分明,气候温和湿润,气温年际变化小,雨量充沛。码头1-2号泊位于2009年建成,为高桩梁板式结构,排架间距10m,每榀排架有5个桩帽节点;上部结构为预制边梁、纵梁、轨道梁以及现浇横梁、预制叠合面板,桩基采用直径为1200 mm的预应力混凝土组合管桩,共有1 044根。因受海洋环境和集装箱船靠泊的影响,码头部分桩基出现一定程度的损伤,亟待修复处理,以确保码头作业安全稳定,提升工程使用的有效性和安全性。

2 高桩码头桩基检测

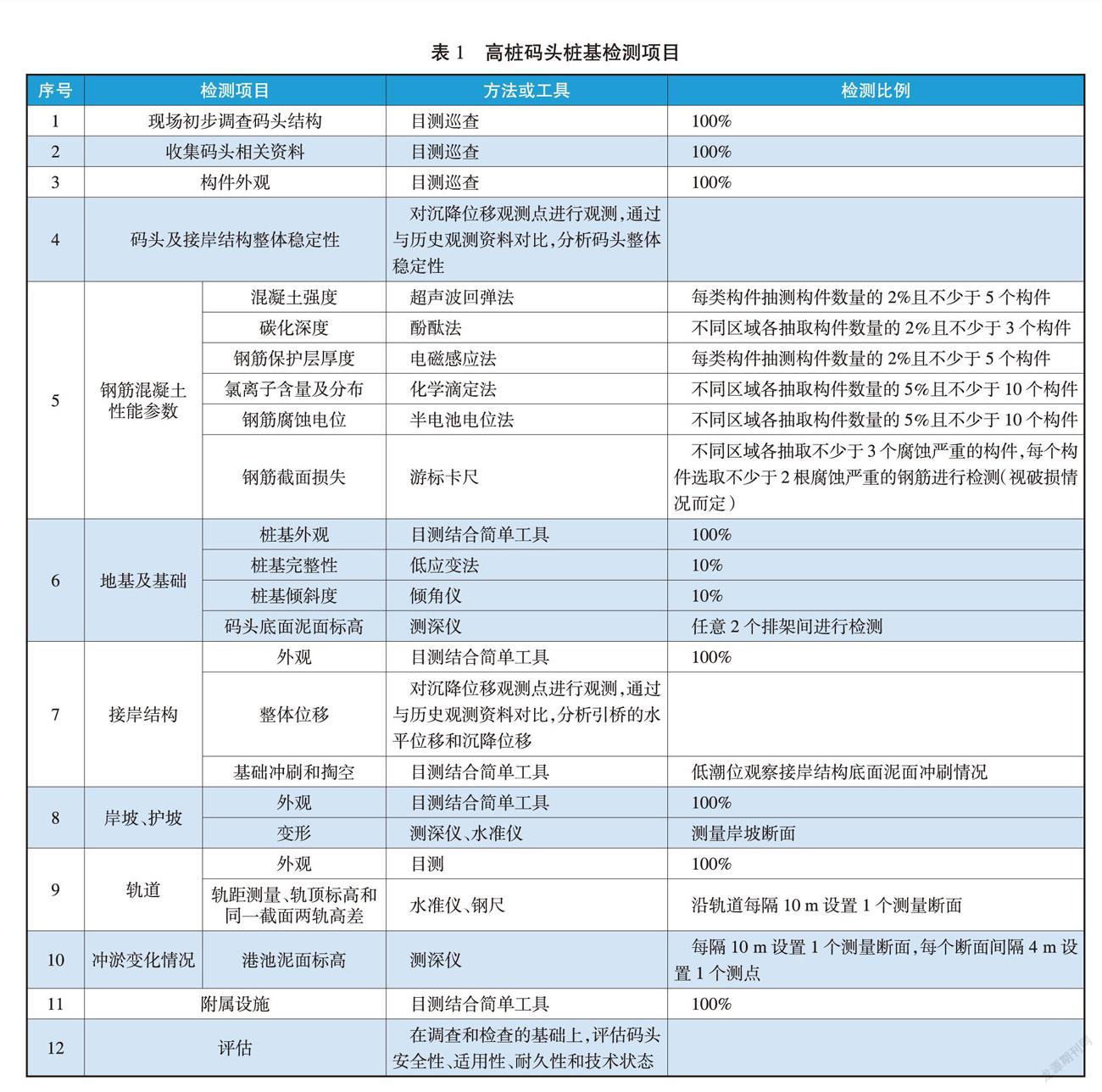

在对桩基进行修复处理之前,需要全面系统地检测和评定高桩码头技术状态,掌握码头桩基腐蚀损伤情况。根据JTS 310-2013《港口设施维护技术规范》细列高桩码头桩基检测项目(见表1),以便对桩基实施全面检测和评定。

經检测,发现有23根预应力混凝土管桩出现周向裂缝。桩基完整性检测结果显示,裂缝位置主要位于桩基中上部。分析桩基完整性检测结果发现,管桩出现裂缝的主要原因是管桩混凝土自身碳化以及内部钢筋腐蚀造成损伤。高桩码头常年处于水位变动区,海浪的反复冲刷使海水中的盐分逐渐渗入混凝土管桩裂缝;此外,随着潮位逐渐下降,沾附于管桩的海水蒸发后留下的盐分存于缝隙之中,盐分中的氯离子对混凝土结构产生非常不利的影响。检测码头构件中的氯离子含量,发现混凝土构件中的氯离子污染程度整体呈梯度分布:越靠近混凝土表层位置,氯离子含量越高;越靠近混凝土内部,氯离子含量越低。

3 高桩码头桩基修复措施

针对高桩码头桩基出现周向裂缝的问题,根据我国现行有关工程施工质量规范和码头结构特点制订相应修复措施:首先修复裂缝,然后采用复合材料包覆。

3.1 裂缝修复

按照JTS 311-2011《港口水工建筑物修补加固技术规范》的相应规定:对于处于海水环境中的钢筋混凝土结构的静止裂缝,可以采取封闭法或注射法(化学灌浆法)进行处理。根据码头现场实际情况,采取封闭法修复桩基裂缝。

3.1.1修复工艺

根据现场施工需要,选取卡本封闭胶作为桩基裂缝修复封闭材料。卡本封闭胶具有固化后无收缩的优点,其性能参数如下:抗压强度为100 MPa;钢对C45混凝土正拉结强度为3.5 MPa,且为混凝土内聚破坏;凝固时间为2.5-3.5h;工作温度不低于40C。高桩码头桩基封闭法修复工艺如图1所示。

3.1.2修复方法

(1)裂缝修复前处理用钢丝刷清除裂缝两侧表面污泥、杂质及碎屑,用清洁剂清除混凝土裂缝附近的油污。

(2)开U形槽用开槽工具沿裂缝走向开出宽约20 mm、深约30 mm的U形槽。

(3)U形槽内表面处理清除U形槽内表面碎屑等杂质并确保U形槽内干燥,再涂一层界面剂或低黏度树脂,以增加填充材料与混凝土的黏结力。

(4)调配填充材料按照配比调配填充材料。

(5)封闭裂缝将调配好的专用环氧砂浆灌人U形槽内,确保材料具有良好的流动性,使材料依靠自身重力渗入缝隙内,从而达到封闭裂缝的目的。

(6)养护修复后的裂缝位置需要养护7d后方可进行其他施工。

3.1.3 注意事项与质量检查

施工过程中注意防止凝结,周围环境温度要高于露点温度3cC以上。封闭施工前,对裂缝周围进行适当处理,将裂缝周边的灰尘、浮渣和松散物等清理干净。修复完工后,通过放大镜等对修复处实施外观检查,确保接触面周边修复材料可见且不留缝隙。

3.2 复合材料包覆

桩基裂缝修复完成后,采用复合纤维布对桩基表面进行包覆。根据环境实际需求,复合纤维布采用泰扶。芳玻韧布,黏结胶采用水下专用环氧树脂。泰扶。芳玻韧布性能参数如下:抗拉强度不小于1 570 MPa;抗拉弹性模量不小于7.24x10 4 MPa;极限延伸率不小于1.8%;纤维复合材料与混凝土正拉结强度不小于2.5 MPa;单位面积质量不小于915 g/m2。水下浸渍胶性能参数如下:7d抗压强度为48.3-55.2 MPa;凝固时间为2.5-3.5 h;工作温度不低于4℃。

3.2.1 粘贴方式

根据现场实际情况,确定桩基复合材料包覆修复方法为:先竖向粘贴复合纤维材料3层,再周向粘贴复合纤维材料1层;要求附着力大于2.5 MPa,有效黏结面积大于95%。

3.2.2施工工艺

3.2.2.1 操作步骤

(1)表面处理利用机械打磨清除砼构件粘贴面上的灰浆、油污、松散沙粒、已被腐蚀的砼组织等,削平凸出部位;转角部位要倒成半径为20 mm的转角。施工前对修复部位进行凿毛处理,具体要求如下:注意不要损坏原构件中的钢筋,凿除松动、松散部位,不能全部凿除时,也应适当凿深;去除旧的混凝土表面;所有凿毛处在浇筑混凝土前须用淡水冲洗干净。

(2)修补找平混凝土表面凹下部位应使用修补胶(掺入相当于其2倍质量的重质碳酸钙粉)找平,段差和转角部位须用修补胶抹成平滑曲线。

(3)涂刷底胶用吹风机将混凝土表面清理干净并保持干燥。将底胶按规定的质量比混合均匀,使用滚刷或毛刷均匀地涂抹至粘贴面。根据现场气温确定底胶用量并严格控制使用时间,一般情况下应在2h内用完。用滚筒刷将底胶均匀地涂刷于混凝土表面,待胶固化后(固化时间视现场气温而定,以指触干燥为准)再进入下一道工序。本工程采用特种胶黏剂,固化时间约为3h。

(4)粘贴复合纤维布将黏结胶按规定质量比混合均匀,使用滚筒或毛刷、刮板蘸胶均匀地涂抹在混凝土粘贴面上,涂抹量约1 000 g/m2;確定粘贴部位无误后,用特制滚子沿复合纤维布方向反复滚压,去除气泡,并使黏结胶充分浸透复合纤维布。重复上述步骤多层粘贴,直到复合纤维布表面指触干燥方可粘贴下一层。

3.2.2.2注意事项

复合纤维布长方向上的接头搭接长度应为10-20 mm。底层黏结胶充分渗透后,刮涂上层黏结胶,涂刷量约为200 g/m2,往复涂刮,使黏结胶渗透到复合纤维布中。常温下静置1-2h后,使用硬橡胶辊或塑料刮板往复碾压,清除可能出现的浮起和错动。最后一层复合纤维布表面应均匀涂刷一道黏结胶。

3.2.3 质量检查

(1)施工前,检查复合纤维布和黏结材料的产品合格证以及相关测试报告,确保所用材料的各项指标符合要求。

(2)使用复合纤维布对结构进行修复或加固时,严格按照施工技术要求操作,确保基面平整。

3.2.4工程验收

(1)复合纤维布与原有结构物必须黏结密实,有效黏结面积不得小于95%。

(2)施工完毕后,采用小锤轻击等方式检查复合纤维布黏结处。每平方米复合纤维布内的空鼓数量不得超过10个,空隙率不得超过5%,空鼓最大直径小于20 mm。若复合纤维布的单个空鼓面积小于100 cm2,可采用针管注胶方式补救;若复合纤维布的单个空鼓面积大于100 cm2,必须切除该处纤维布,重新搭建粘贴。

4 高桩码头桩基修复效果

上述高桩码头桩基修复方法符合国家有关工程施工质量验收规范和标准的要求。桩基裂缝修复后,有效避免氯离子侵入,保证桩基的完整性和安全性,满足港口运行相关规范要求,达到提高港口工程的适用性和安全性、延长港口工程使用寿命的目的。除了上述修复方法外,高桩码头桩基的日常检查维护也非常重要。工程技术人员需要根据规范要求拟定具体的桩基检查制度,定期检查桩基腐蚀程度,针对桩基腐蚀问题及时制订相应修复方案并实施修复,以保证桩基的稳定性和安全性。

5 结束语

桩基是高桩码头工程的关键组成部分之一。优化桩基设计和施工技术,加强桩基修复处理是码头稳定运行的重要保障。高桩码头大多处于海洋环境中,海水、季风、热带气旋等势必对其使用性能造成负面影响;因此,有必要加强桩基修复处理,确保桩基稳定性。此外,还应当加强混凝土和表面防腐涂层等施工材料性能研究,通过提高桩基的耐久性避免氯离子对桩基产生负面影响。随着科学技术的发展,工程技术人员可以通过利用新技术、新材料、新工艺、新设备来延长高桩码头使用寿命,从而推动我国航运业健康、稳定、持续发展。

(编辑:曹莉琼收稿日期:2022-03-16)