威荣深层页岩气连续油管高压扫塞通井技术

曹学军,傅 伟,李小波,彭翰林,周 阳,曾晓建,吕占春

中石化西南石油工程有限公司

0 引言

页岩气作为一种分布广、资源量巨大的天然气资源,是当前重要的清洁化石能源之一[1-2]。目前国内外页岩气开发主要采用了“水平井钻井+泵送桥塞、射孔联作、分段改造”工艺,以提高作业效率和改造效果,降低开发成本[3-4]。桥塞作为该工艺实施的关键工具之一,已从复合可钻型、大通径型发展到可溶解型,在国内外页岩油气田得到了广泛应用[5]。尽管可溶桥塞在压裂后的返排液环境下可自行溶解,无需钻扫作业即可实现井筒全通径投产采输[6],但受桥塞的溶解残留物及地层岩屑、出砂等影响,为确保井眼畅通仍需进行扫塞通井,以确保井筒清洁。威荣页岩气开发中,大量采用可溶桥塞进行分段改造,压裂后清洁井筒时受井口压力高、桥塞不溶解物、岩屑、出砂等影响,扫塞通井作业面临遇阻、卡钻等技术难题及爆管等井控风险。

1 威荣深层页岩气高压扫塞通井难点分析

威荣深层页岩气具有埋藏深(垂深3 550~3 880 m)、地层压力高(地压系数1.94~2.13)、地层温度高(120~140 ℃)、压后停泵压力高(65 MPa)、水平段长等特点[7-9]。通过对威荣页岩气区块前期可溶桥塞井钻扫通井作业统计,已完成的41口井出现卡钻、爆管等异常情况25次,严重影响了扫塞通井作业的安全和效率,不利于页岩气低成本高效开发。通过研究分析,威荣深层页岩气扫塞通井作业存在以下难点。

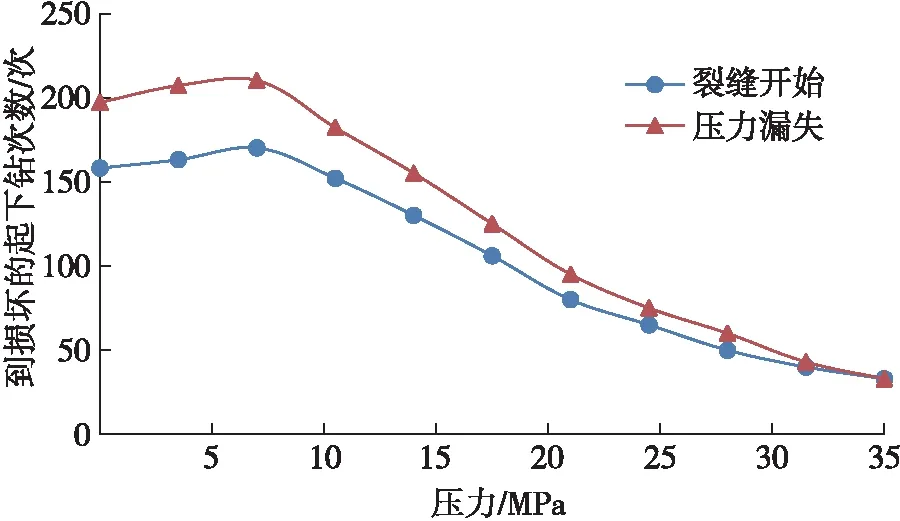

(1)长时间高压作业影响连续油管使用寿命,存在安全风险。威荣区块扫塞通井时井口压力高达35~50 MPa,较涪陵焦石坝一期高20~30 MPa,循环泵压高达45~65 MPa。另由于连续油管使用寿命与作业压力、规格等密切相关[10],根据软件模拟同一规格连续油管(Ø44.45 mm,壁厚2.77 mm、钢级90、滚筒直径213 cm、导轨半径183 cm)在压力超过21 MPa后,其使用寿命快速递减超过50%(图1)。前期现场应用中出现爆管6井次,对连续油管性能和使用管理提出了更高要求。

图1 不同压力下连续油管直至损坏的起下钻次数

(2)井口温度高易导致井控设备密封失效,存在井控风险。例如YY1-2HF井钻塞井口温度最高达104 ℃,造成了井口防喷器、防喷盒、防喷管等密封件老化损坏(图2),对密封材料性能要求高。

图2 YY1-2HF井损坏的连续油管防喷器胶芯

(3)井口压力高,连续油管承压能力有限,限制了循环泵压、排量。较低的排量不能有效携带出水平段井筒的固相物,易导致段塞堆积而卡管柱,前期因井口高压出现异常卡钻11井次。

(4)井筒固相物类型多,主要有桥塞未完全溶解物、胶皮块、销钉、胶结物、压裂砂、岩屑等,水平段扫塞通井清洁难度大,对液体性能和扫塞参数要求高。

(5)水平段井筒堵塞存在圈闭压力,扫通时圈闭压力突然释放易发生管柱遇卡的复杂情况。压力释放时,若堵塞物呈段塞状,整体上移会对工具串形成上顶,导致管串弯曲变形而造成复杂情况;若堵塞物呈松散状,将大量而快速地进入管串与套管环空间隙,若不能及时返出,固相堆积易造成卡钻。当大量堵塞物返出地面时,易在地面流程的捕屑器、节流位置形成堵塞;当循环超压停泵时,返液中断会导致井筒上部液体中固相物沉淀而引起卡埋管串。

2 威荣深层页岩气高压扫塞通井工艺优化

针对上述难题,开展扫塞通井管柱、扫塞工具串组合、工作液体系、施工参数和配套预防技术等优化研究,为威荣深层页岩气井在高压下安全、快速扫塞通井提供了技术支撑。

2.1 连续油管高压扫塞通井工具及管柱优化

2.1.1 连续油管管柱优化

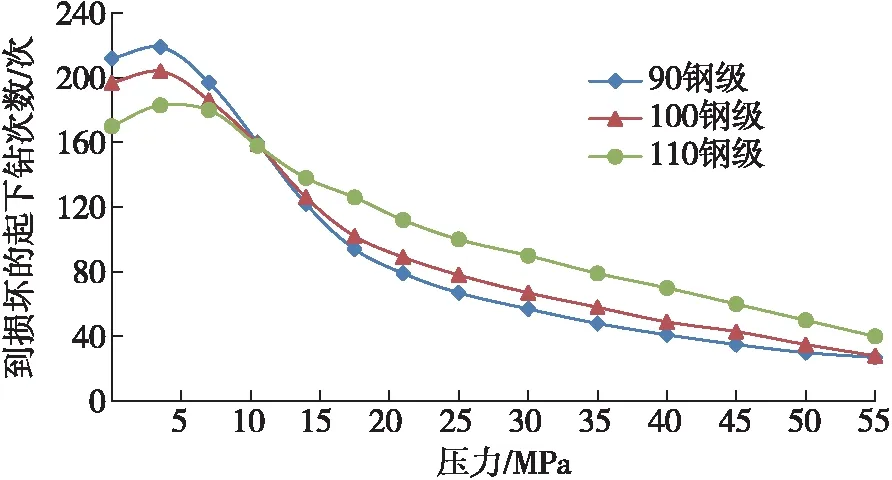

受地形及道路限制,国内通常采用Ø50.8 mm连续油管作为作业管柱.鉴于威荣区块扫塞通井时作业井口压力高(35~50 MPa)、井深(大于5 500 m),在选择作业管柱时综合考虑作业井口压力、循环压力、作业深度等需求。通过连续油管软件模拟同一规格(Ø50.8 mm、壁厚5.18 mm、滚筒直径193 mm)、不同钢级(90级、100级、110级)的连续油管在不同压力条件下,由完好至损坏的起下钻次数。由图3可知,高钢级(110级)连续油管在较高压力情况下使用寿命更长,同等情况下可降低作业风险。作业前选择连续油管时,应根据已使用的压力和次数,模拟剩余使用寿命,不能满足高压井作业要求时应及时停用或报废,确保作业安全。

图3 不同钢级连续油管不同压力情况下

2.1.2 工具串优化

根据改造期间泵送作业判断井筒套变情况,从预防卡钻的方面优选工具尺寸及管串组合。对于无套变的井,优选与套管间隙6~8 mm的磨鞋,根据实际扫塞通井情况由大到小更换不同外径的磨鞋[14];考虑井眼轨迹,为实现一趟钻高效通井,需要添加水力振荡器。为此,优选的扫塞通井工具组合为(自上而下):Ø50.8 mm连续油管+Ø73 mm连接器+Ø73 mm单流阀+Ø73 mm液压丢手+Ø73 mm震击器+Ø73 mm水力振荡器+Ø73 mm/Ø80 mm螺杆马达+磨鞋。对于套变井,在套变段以上按照未套变井选择,套变段以下视套变程度选择,最简组合为(自上而下):Ø50.8 mm连续油管+Ø54 mm连接器+Ø54 mm单流阀+Ø54 mm液压丢手+Ø54 mm喷嘴,配合金属减阻剂辅助进行扫塞通井。

2.2 工作液体系及参数优化

为降低循环泵压、提高排量、增加携屑能力,降低扫塞通井卡钻的风险,要求工作液具有低摩阻、高携砂的性能。针对不同井况及作业要求,选择不同性能的工作液体系组合:

(1)低摩阻低黏度的降阻水,其降阻率≥80%,黏度6~8 mPa·s,以降低通扫泵压,实现大排量循环。

(2)胶液降阻率≥50%,黏度30~50 mPa·s,用于每通扫2~3支可溶桥塞后,短起时作为携带液强化清洁井筒。

(3)金属减阻剂,适用于作业时降低连续油管与套管之间的摩擦阻力,缓解“自锁”。

(4)泡沫液,具有高黏度、低密度(≤0.9 g/cm3)性能,适用于采输一段时间后的低压漏失井。

2.3 连续油管扫塞参数优化

2.3.1 钻压优化

钻压对扫塞效率、螺杆马达及连续油管寿命尤其重要,施加钻压过大会增加马达超压、停转的风险,且降低设备使用寿命,并增加连续油管弯曲磨损风险。根据水平井中连续油管螺旋屈曲载荷公式[11],即式(1),计算Ø50.8 mm连续油管在Ø114.3 mm套管钻扫时钻压为14~18 kN。作业时通过上下活动管串,观察指重表和泵压变化实测摩阻,调整施加钻压值确保其有效性,结合现场实践,推荐钻压为5~7.5 kN。

(1)

式中:F—钻压,kN;

E—杨氏模量,N/m2;

I—连续油管截面惯性矩,m4;

w—连续油管单位长度重力,N/m;

r—连续油管截面形心至井眼轴心的径向距离,m。

2.3.2 排量优化

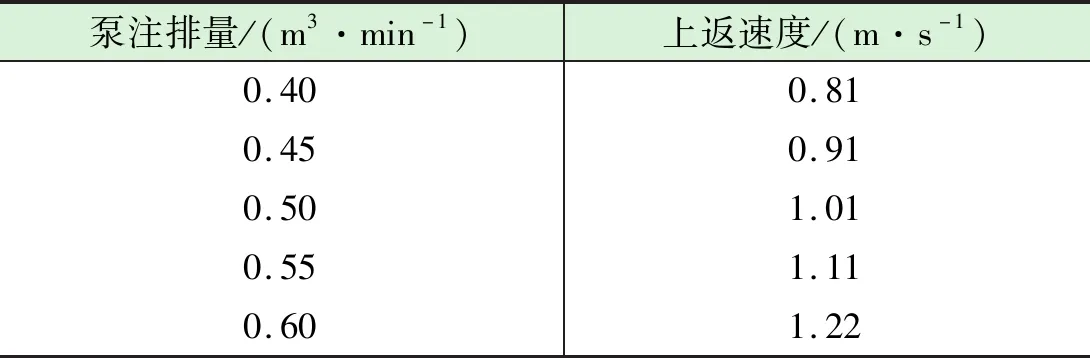

扫塞通井时,排量的确定应综合考虑工作液降阻性能、连续油管尺寸和长度、选用的螺杆马达性能、泵注设备及返屑要求,一方面要发挥螺杆马达能力(最大排量的80%~90%),另一方面Ø50.8 mm连续油管钻扫液体返速应大于0.76 m/s[12-14]。根据计算,不同泵注排量下Ø50.8 mm连续油管与Ø114.3 mm套管环空流体对应的上返速度见表1,由表1可知排量为0.4 m3/min即可满足返屑要求;同时为降低爆管风险,延缓连续油管损伤,优选以泵压小于50 MPa为限的排量,通过加大油嘴至6~8 mm,增大返排液量(实测在0.1 m3/min以内)以辅助提升携屑能力,确保返屑清洁要求。

表1 不同泵注排量下连续油管与Ø114.3 mm

2.4 配套技术优化

2.4.1 桥塞溶解助溶技术

优选溶解性能好的全可溶金属桥塞,减少不溶物量。压后焖井期间,采用小油嘴(防出砂)间歇放喷的方式返排一个井筒容积液体,提升桥塞处的井筒温度将有助于加速溶解;同时,流体流动可将桥塞表面溶解物带离井筒,促进桥塞溶解,防止溶解物堆积以及溶解物与流体内矿物成分反应而生成新的沉淀物。

2.4.2 井筒清洁、防卡技术优化

初期采用小油嘴控制排液速度,降低地层出砂风险;优选具备倒划眼功能的钻头/磨鞋;选择低摩阻工作液,保证在限定泵压下具备较高的循环排量;扫塞通井时采用6~8 mm油嘴增大返排排量,提升携屑能力;强化操作控制措施,钻压5~7 kN,每扫完2~3支桥塞短起管串,充分循环清洁后再加深扫塞,禁止一次性通过多支桥塞,避免因井筒内液体携带固相物多而形成高液柱压力,从而造成泵车超压停泵或压漏地层,导致循环异常中断、固相物快速沉淀而卡钻等故障复杂情况。

2.4.3 作业井口高温应对措施优化

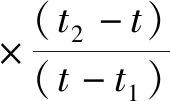

防喷装置选用耐温120 ℃的高温密封件(常规密封件耐温93 ℃);优化设计双通道泵注管线,一方面保证连续油管泵注循环冲洗,另一方面从连续油管防喷器旋塞通道口泵注低温液体,经采气井口通道进入测试管线,从而降低井口装置和地面测试管线的温度,井口注入排量q注由式(5)确定。

Q返=C水×q返×(t2-t)

(2)

Q注=C水×q注×(t-t1)

(3)

Q返=Q注

(4)

(5)

式中:Q返—返出液降温热量,cal;

C水—水的比热容;

q返—返出排量,m3/min;

t2—井筒返出液温度,℃;

t—预计降至的温度,℃;

Q注—注入液升温热量,cal;

q注—注低温水排量,m3/min;

t1—注入水温度,℃。

例如返出流体排量为0.4 m3/min、温度90 ℃,当需要将返出流体温度降低至60 ℃时,则通过连续油管防喷器旋塞通道口泵注10 ℃的冷水,排量为0.24 m3/min。降温伴注时调整油嘴尺寸,按所需排量及井内返排量之和折算当量油嘴,减小井口回压变化影响。

2.4.4 防圈闭压力上顶及超压措施优化

根据作业井地层压力预测可能的圈闭压力,计算与液柱压力差值(垂深),合理控制井口回压,确保对管串的上顶力在5 t以内,以防止扫塞通井连通瞬间突然释放的上顶力导致连续油管弯曲变形、断裂等复杂情况。

3 现场应用实例分析

威荣区块在压裂后排液期间,优化后的连续油管高压扫塞通井工艺技术已完成10余井次的应用,未出现卡钻、爆管等复杂情况,扫塞通井由前期的3~5趟钻缩短至1~2趟钻,极大地提升了作业效率,为后期采输提供了合格的井筒条件,为威荣深层页岩气的高效开发提供了技术支撑。

以WY29-7HF井为例,该井完钻井斜深5 450 m,水平段长1 500 m,地层压力79.1 MPa、地层温度133 ℃,用Ø139.7 mm套管完井及电缆泵送射孔枪+桥塞进行分段改造,设计压裂18段,期间在第12段泵送(磁性定位仪CCL深度4 423.5 m)遇阻卡,采用连续油管通井后下入Ø73 mm枪射孔暂堵压裂,总入井Ø97 mm可溶桥塞14支。压后排液期间为确保井筒畅通采用连续油管扫塞通井。

通过分析井况,该井连续油管扫塞通井作业时采取了以下措施:

(1)焖井期间小油嘴间歇放喷,促进桥塞溶解。

(2)优选Ø50.8 mm连续油管带水力振荡器+Ø78 mm磨鞋通井管柱,采用降阻水混加金属减阻剂降低摩阻。

(3)在桥塞异常位置反复确认无阻卡后再下探。在井口压力最高41.5 MPa(泵压51.2 MPa)、排量0.4 m3/min条件下一趟钻顺利扫塞通井到底,完成了井筒清洁作业任务,为后期生产提供了合格的井筒条件。

4 结论

(1)经过优化,形成了以降阻水和胶液等组合工作液、桥塞促溶、清洁防卡及井口降温措施为核心的深层页岩气高压连续油管扫塞通井工艺技术,确保了施工的安全高效,为威荣深层页岩气的开发提供了重要的技术支撑。

(2)形成的连续油管高压扫塞通井工艺技术已在威荣区块现场应用10余井次,成功率100%,未出现卡钻、爆管等复杂情况,扫塞通井由前期的3~5趟钻(7 d左右),缩短至1~2趟钻(3 d左右),极大地提升了扫塞作业效率,显著降低了作业成本。

(3)形成的扫塞通井工艺技术成果已在永川、丁山等类似深层页岩气和川西致密气体积压裂井广泛推广应用。