碎软煤层夹矸间接压裂开发煤层气技术研究

李雪娇,陈 帅,甄怀宾,赵海峰,李鹏钺,4

1 中国石油大学(北京)石油工程学院 2 中国石油煤层气有限责任公司 3 中联煤层气国家工程研究中心有限责任公司 4 陕西延长石油(集团)有限责任公司油气勘探公司

0 引言

我国低渗碎软煤层分布广泛,约占煤炭资源总量的60%[1]。煤层包含煤分层和夹矸层。煤层中的岩石夹层(一般为砂岩、泥岩或黏土岩等)称为夹矸,比煤分层坚硬[2]。夹矸的存在加剧了煤层结构复杂性,给煤矿开采带来诸多挑战[3]。因此,采矿领域提出多种间接压裂技术来使坚硬夹矸发生破裂,从而得以顺利采煤,如水压致裂[4]、架间定向水力压裂[5]、水刀脉冲压裂[6]等。间接压裂,即不直接压裂煤层,而是在与煤层邻近的岩层进行压裂,裂缝从煤层邻近层起裂,垂向扩展进入煤层,从而实现间接压裂煤层的目的[7]。

目前夹矸间接压裂主要应用于煤矿开采领域,低渗碎软煤层广泛采用顶板间接压裂作为煤层气高效开发技术[8-10],未见利用夹矸间接压裂进行煤层气开发的相关研究。本文以大宁—吉县区块5号煤层为研究对象,首次提出煤层夹矸间接压裂开发煤层气工艺技术,开展含夹矸煤层可压性评价以及水平井夹矸间接压裂现场试验,并基于Abaqus有限元平台与流固耦合理论,建立煤层夹矸间接压裂数值模型,探究射孔位置与夹矸煤层最小水平主应力差影响下的水力裂缝扩展规律,从而为低渗碎软煤层射孔段优选以及压裂设计提供参考。

1 煤层夹矸间接压裂技术

1.1 地质概况及面临问题

大宁—吉县区块位于大宁斜坡东部,构造相对平缓,断裂不发育,地层连续稳定。煤层气开发的主力煤层为山西组5号煤和太原组8号煤,埋深900~1 200 m。5号煤层自上而下分为5-1号、5-2号、5-3号三套煤层。5-2号煤层外部发育两套上下夹矸;内部分为5-2-1号、5-2-2号、5-2-3号三套煤层,煤层之间发育两套内夹矸;夹矸为灰黑色炭质泥岩。

5号煤层平均孔隙度3.45%,平均有效渗透率0.04 mD,呈低孔低渗特征,必须通过压裂改造提高煤层渗透性。5号煤层煤体结构破碎、力学强度低。直接在低渗碎软煤层压裂,面临以下难题[8-10]:① 水力压裂易形成短粗缝,改造范围有限,煤层气井产量低、递减快;② 压裂过程产生大量煤粉,堵塞支撑裂缝及孔喉,导致施工压力过高,裂缝导流能力下降,降低储层改造效率,增加施工作业成本;③排采期间煤粉不定期产出,修井频繁,破坏排采连续性,增加生产运维成本,严重影响煤层气的开发效益。

1.2 煤层夹矸间接压裂技术原理

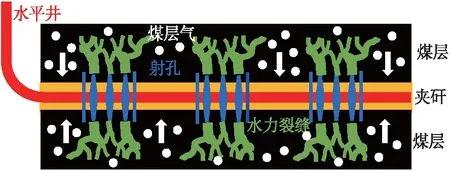

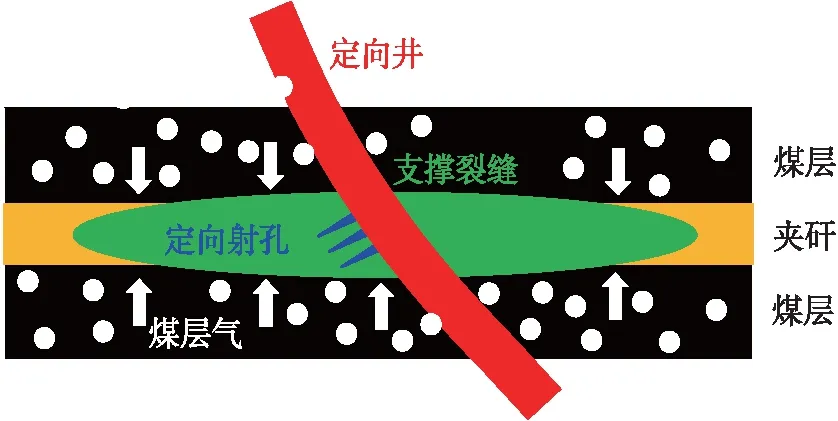

针对低渗碎软煤层直接压裂面临的工程难题,提出煤层夹矸间接压裂技术,即把水平井筒布置在邻近煤层的夹矸层中[8-10](图1),或者定向井中在夹矸层定向射孔[11](图2),通过压裂夹矸,使裂缝从夹矸层起裂,垂向扩展沟通上下部煤层,同时裂缝也容易向煤层与夹矸间的弱面延伸,形成水平界面缝[8],为煤层气创造流动通道,从而实现低渗碎软煤层的间接压裂改造。该技术避免了在煤层直接压裂的诸多难题,煤层改造体积大,裂缝延伸效果好;降低了压裂施工压力,提高了作业安全性;后期排采期间,煤粉产出量降低,保障了排采的连续性,增产效果明显。

图1 煤层夹矸水平井间接压裂开发煤层气示意图

图2 煤层夹矸定向井间接压裂开发煤层气示意图

1.3 煤层夹矸可压性评价

以大宁—吉县区块5号煤层H2井为例,采用测井解释、岩石力学参数测试、浸泡实验等方法对煤层夹矸进行可压性评价。

1.3.1 岩石力学性质

根据测井解释结果,H2水平井段煤分层破裂压力为30~38 MPa,泊松比0.28~0.35。根据岩石力学参数测试结果(表1),泥岩夹矸的抗压强度为35.3~55.7 MPa,泊松比0.18~0.24。动、静态岩石力学参数值略有差别,但规律性一致:与煤分层相比,泥岩夹矸的抗压强度和弹性模量较高、泊松比较低、脆性较好[12],可压性更高。

表1 H2井5号煤层岩石力学参数测试结果

1.3.2 可浸泡性

煤心分析实验表明:5-1号、5-2-1号、5-2-2号煤层整体为半亮煤,在氯化钾溶液中浸泡12 h后玻璃棒触碰略有掉渣,具备较低程度的直接改造性;5-2-3号、5-3号煤层整体为暗淡煤,在不同浓度氯化钾溶液中浸泡后均表现为快速分散特征,玻璃棒触碰为碎粒状,不具备改造性。

捞煤粉过程中捞出的夹矸性质比较稳定,浸水后未发生明显水化、分散,具有较好的直接改造性,可利用夹矸提高压裂效果。

2 夹矸间接压裂裂缝扩展模拟

2.1 数值模型的建立

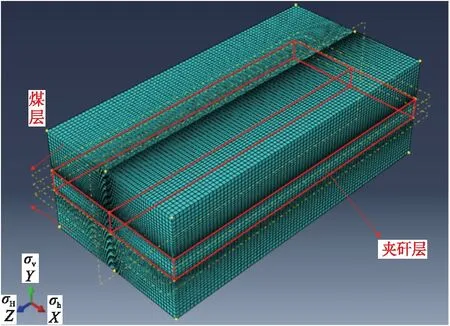

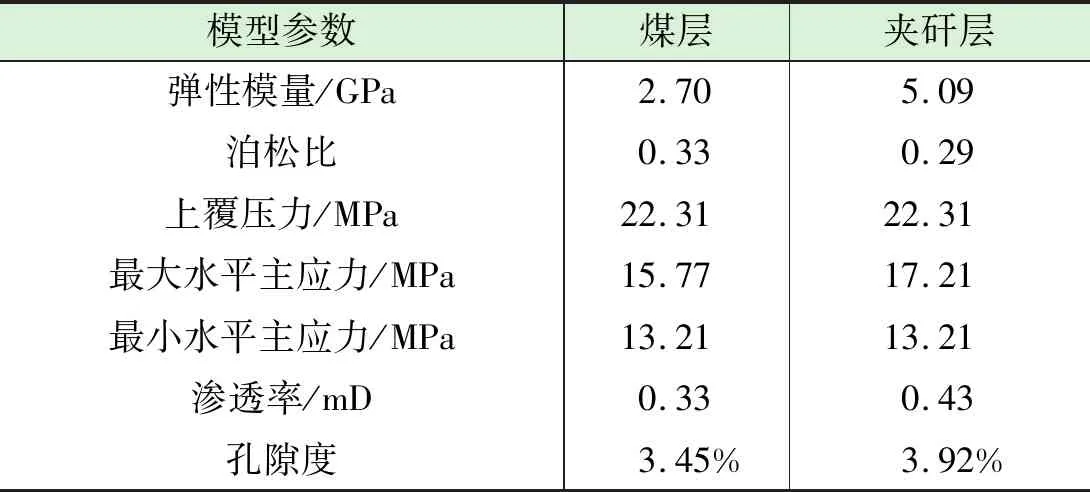

基于ABAQUS有限元平台建立含夹矸煤层的三维地质力学模型,模型长、宽、厚尺寸为32 m×16 m×10 m,夹矸层厚度2 m,位于煤层中部,如图3所示。模型中预设了一层垂直的Cohesive(黏聚力)单元和两层水平的Cohesive单元,分别嵌入煤层以及夹矸顶底面,用于探究水力裂缝在煤层与夹矸中的扩展规律。Cohesive单元的损伤模式遵循线性牵引—分离准则,起裂准则选用二次应力准则,并采用刚度退化来描述单元的演化过程[9]。模型边界条件为固定矩形各外表面的法向位移,并设置各边界孔压为0。模型参数根据研究区储层测井解释及岩石力学实验结果综合分析后选取代表值(见表2)。根据现场压裂施工数据,压裂液排量为8.4 m3/min,黏度为10 mPa·s。

图3 含夹矸煤层三维地质力学模型

表2 模型参数

2.2 模拟结果分析

应用上述模型结合裂缝扩展理论系统分析夹矸间接压裂的裂缝扩展规律,主要研究射孔位置与夹矸煤层最小水平主应力差的影响。

2.2.1 射孔位置的影响

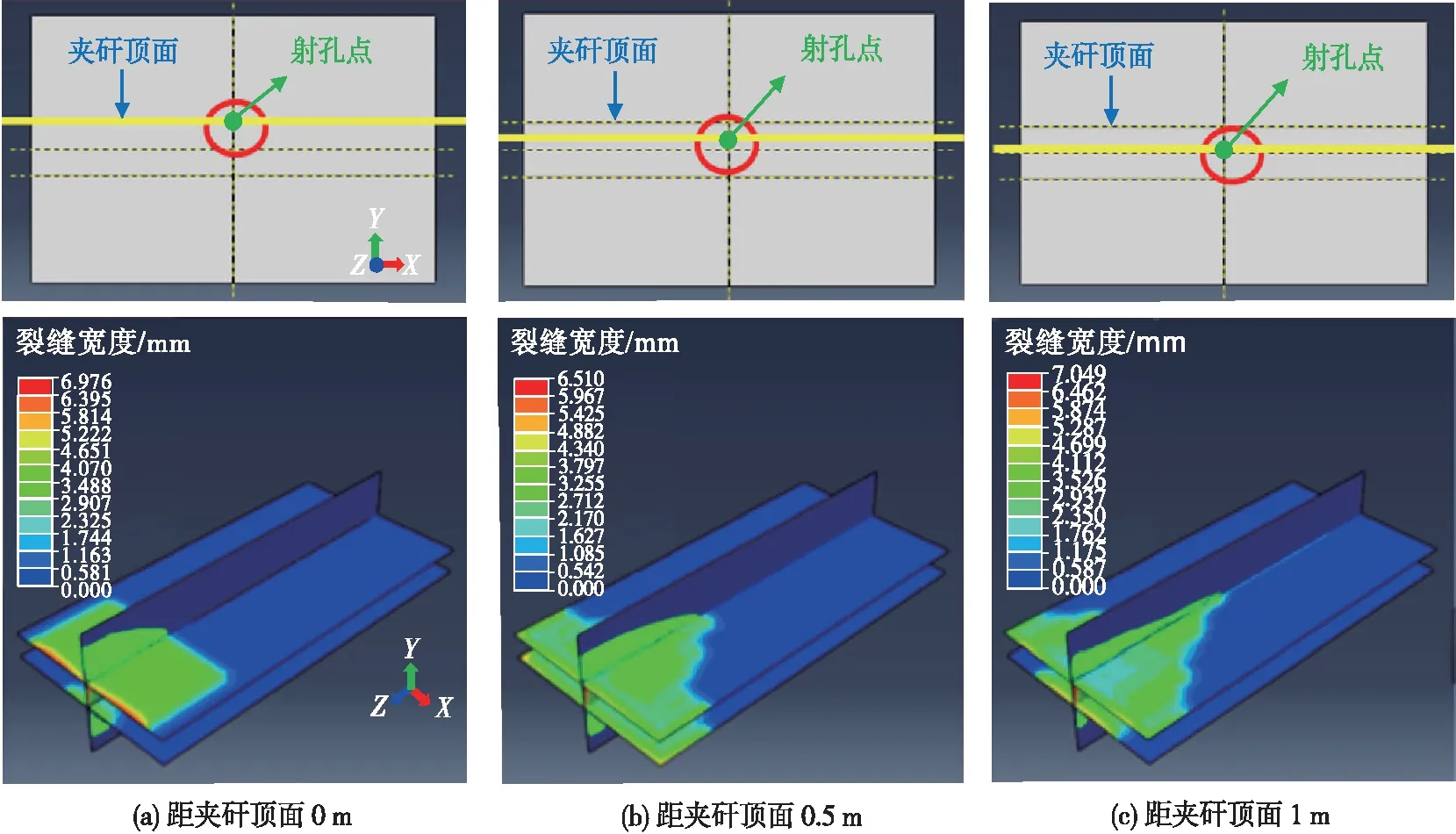

煤层中存在夹矸会导致水力裂缝扩展发生偏转,在夹矸中的射孔位置对裂缝扩展方向以及缝网形成起决定性作用[8-10]。为研究不同射孔位置对水力裂缝扩展的影响,固定其他参数不变,选择射孔位置距夹矸层顶面距离分别为0、0.5 m、1 m建立模型,见图4。

不同射孔位置单簇压裂后裂缝开度云图见图4。射孔点位于夹矸顶面0时,水力裂缝在夹矸顶底面间的扩展极不均衡,主要在夹矸顶面扩展,在夹矸底面的扩展极为有限,该射孔点下裂缝展布面积为426 m2,改造效果最差。当射孔点距夹矸顶面0.5 m时,水力裂缝在夹矸顶底面扩展较为均匀,在煤层中延伸范围较广,能够对夹矸上下部煤层进行有效改造,裂缝展布面积为665 m2,压裂效果最优。当射孔点距夹矸顶面1 m时,水力裂缝扩展表现出不均匀性,主要集中在夹矸顶面,在夹矸底面扩展范围较小,导致煤层改造范围较小,压裂效果不佳。

图4 不同射孔位置夹矸间接压裂裂缝开度云图

2.2.2 夹矸煤层最小主应力差异系数的影响

煤层地质特征及夹矸层特殊性分析表明:层间最小主应力差对水力裂缝穿层扩展行为产生重要影响[13-14]。

夹矸煤层最小水平主应力差异系数Z见式(1)。

(1)

式中:σhJ—夹矸层最小水平主应力,MPa;σhM—煤层最小水平主应力,MPa。

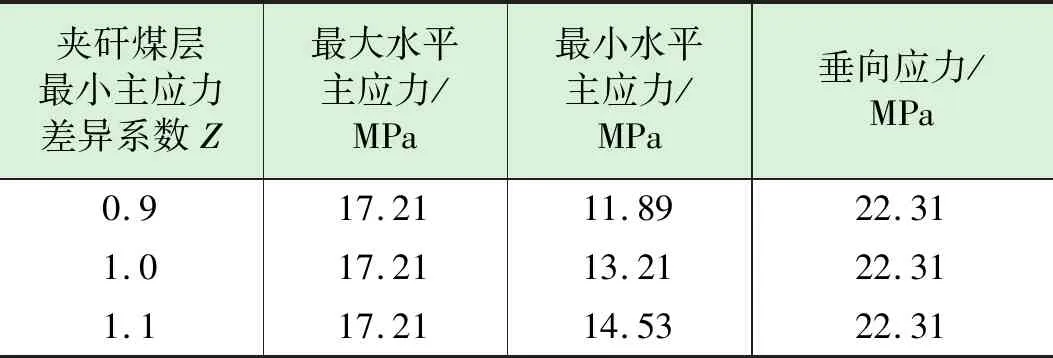

根据模拟结果,显示在距夹矸顶面0.5 m处射孔压裂效果最优,在此基础上研究夹矸煤层最小水平主应力差异系数的影响。保持煤层应力场(见表2)不变,结合测井解释结果设置Z值分别为0.9、1.0、1.1,夹矸层最大水平主应力以及垂向应力保持不变,如表3所示。

表3 夹矸层应力场

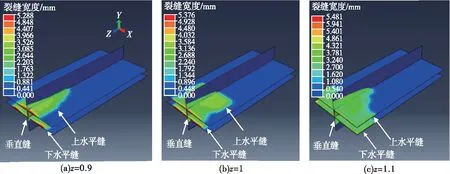

裂缝开度云图见图5,当Z为0.9时,裂缝在夹矸顶底面扩展不均匀,且对夹矸上下部煤层撕裂作用有限,难以建立有效渗流通道;当Z为1时,水力裂缝在夹矸上下扩展较为均匀,但在该应力状态下裂缝仅受岩石物性参数作用向煤层中扩展,煤层改造效果仍不理想;当Z为1.1时,水力裂缝在夹矸层少量扩展后,迅速向夹矸与煤层间的弱面延伸,进而撕裂夹矸上下部煤层,在该应力条件下,裂缝展布面积最大,达到732.2 m2,裂缝在夹矸顶底面扩展较为均匀,且对夹矸上下部煤层也有较好的撕裂效果,为煤层气渗流创造了良好的运移通道。

3 夹矸间接压裂工艺技术现场试验

3.1 水平井现场试验

在大宁—吉县区块5号煤层选H1、H2、H3三口水平井进行多段压裂现场试验。煤层夹矸水平井间接压裂开发煤层气工艺流程:①通洗井、井筒准备完毕后对第一段采用油管传输射孔,进行小型测试压裂、第一段主压裂;②第一段压裂完成后采用电缆泵送桥塞坐封与定向分簇射孔联作[15],封隔第一段并对第二段射孔,再对第二段进行压裂,依次完成后续压裂段的射孔和压裂作业;③进行压裂液返排,待不出液后,下入油管钻具进行钻磨桥塞、洗井、下泵排采等作业。

考虑各压裂段分布的均匀性,段间距大于80 m;每段射孔两簇,每簇射孔2 m,簇间距小于20 m。采用活性水+清洁压裂液的复合压裂液体系:前置液采用活性水+减阻剂,开启天然微裂缝,减少压裂液伤害、降低施工压力;携砂液采用清洁压裂液,实现有效携砂和造缝[8]。采用不同粒径组合的支撑剂:前置液段塞采用小粒径40~70目石英砂,用于打磨裂缝,降低滤失和摩阻;携砂液采用大粒径20~40目石英砂,用于支撑主缝。

图5 不同应力差异系数夹矸间接压裂裂缝开度云图

H1井为10段压裂水平井,第1~3段在煤层中射孔,第4~10段在靠近夹矸的煤层中射孔;H2井为6段压裂水平井,第1段在煤层中部射孔,第4、5段贴近夹矸射孔,第2、3、6段在夹矸中射孔;H3井为7段压裂水平井,第1、2、4、5段在煤层中射孔,第3段靠近夹矸射孔,第6、7段在夹矸中射孔。对比三口井直接在煤分层中、靠近夹矸和在夹矸中射孔的压裂曲线,总结出在不同射孔位置压裂的井底净压力规律(图6)。与直接在煤分层中射孔压裂相比,在夹矸中射孔压裂,施工压力降低5~10 MPa,裂缝延伸压力降低2~5 MPa,且煤粉对裂缝导流能力影响较小,裂缝整体延伸较好。同时,与煤分层相比,夹矸具有较高的强度和可浸泡性,对于夹矸的有效利用提高了压裂改造效果。

图6 水平井H1、H2、H3井在不同射孔位置

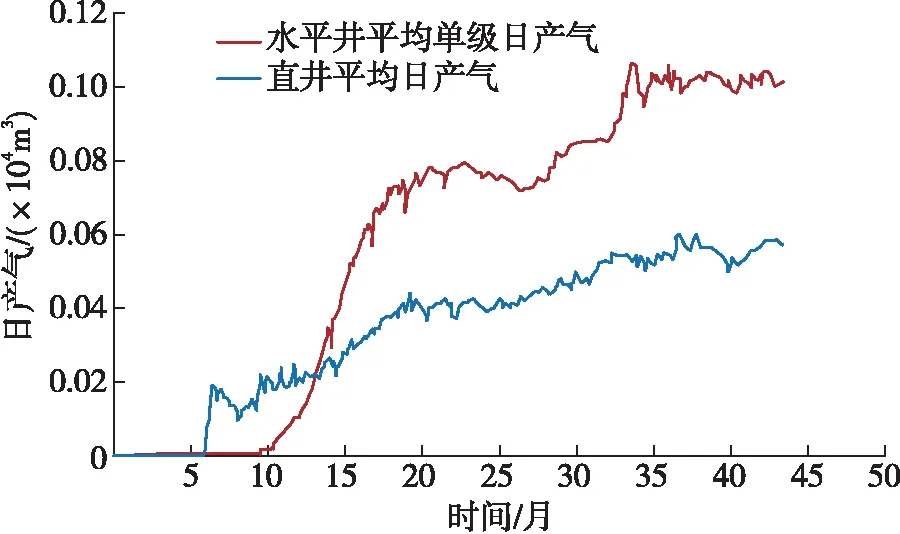

3口水平井平均单井稳产28个月,平均产气量0.63×104m3/d,累产气607×104m3。排采13个月后,水平井平均单级日产气超过直井,稳产期产量0.105×104m3/d,增产90%以上,开发效果明显优于直井(图7),证明夹矸水平井间接压裂技术增产效果明显,工程适用性良好。

图7 水平井与直井日产气曲线对比图

3.2 现场试验结论

由夹矸间接压裂数值模拟得出:在夹矸中射孔,压裂效果最优。因此,在现场试验中,设置了直接在煤分层中、在靠近夹矸的煤分层中和在夹矸中射孔三种射孔位置。通过对比压裂施工数据可得:在夹矸中射孔压裂,施工压力和裂缝延伸压力大幅降低,且煤粉对裂缝导流能力影响最小,裂缝延伸效果最好。现场试验对数值模拟研究进行了很好的验证。

4 结论

(1)与煤分层相比,夹矸的抗压强度和弹性模量较高、泊松比较低、脆性和可浸泡性较好,可压性更高。

(2)最优射孔位置在距夹矸顶面0.5 m处,水力裂缝在夹矸顶底面扩展较为均匀,在煤层中展布范围较广,可对夹矸上下煤层进行有效改造;夹矸煤层最小主应力差异系数Z为1.1时,水力裂缝先在夹矸层少量扩展,便迅速向夹矸与煤层间的弱面延伸,并继续向煤层中扩展,撕裂夹矸上下部煤层,为煤层气开采创造了良好的运移通道。

(3)夹矸间接压裂现场试验表明:对于低渗碎软煤层,在夹矸中进行射孔压裂,可以大幅降低施工压力与裂缝延伸压力,减轻煤粉对裂缝导流能力影响,裂缝整体延伸较好,增产改造效果明显,煤层夹矸间接压裂技术工程适用性良好。