深层页岩气井全井筒水泥环密封能力实验研究

周 浪 向 毅 汪传磊

(1. 中国石油西南油气田公司 工程技术研究院, 成都 610007;2. 中国石油西南油气田公司 川东北气矿, 四川 达州 635000)

0 前 言

在页岩气开发过程中,实施完井压裂作业之后往往会形成环空异常带压,其中部分投产气井已出现方井内套管悬挂附近漏气的现象。尤其是在深层开发当中,水平井压裂、返排阶段的环空压力有可能随井口压力的变化而产生剧烈波动,为页岩气井安全作业带来了风险。现场诊断结果表明,环空异常带压主要是由于水泥环密封失效所致。

国内现有关于油层套管外固井水泥环力学性能及完整性的研究,主要是从储层段温度、压力、流体特征分析等角度评价固井水泥环满足封隔储层气上窜的能力[1-7]。储气库注采井全井筒水泥环密封性能测试研究表明,采用相同水泥浆体系的水泥环在不同井段的密封能力存在很大差异[8]。本次研究将结合已有成果,对深层页岩气水泥环在不同井段试压、压裂工况下的密封能力进行实验测试。

1 实验设计

1.1 实验方法

实验设备采用了西南石油大学自主研发的水泥环密封完整性测试装置,其工作原理如图1所示。实验中,通过给水泥环端面加气压的方式测试是否发生气窜,然后据此评估水泥环的密封能力,端面所加气压设定为1 MPa。

为便于模拟井下实际环境,采用了水泥环完整性应力等效方法进行测试。首先,采用四川某页岩气井现场水泥浆制成水泥石样品,并测试其在不同候凝温度下的力学性能;然后,基于测试数据,通过理论模型计算实际井筒水泥环在不同井段、不同作业工况下的真实承载情况。根据第4强度理论,给实验所用水泥环加温及内外加压,使模拟水泥环的等效应力与实际水泥环的应力相等,从而针对实际井筒工况、井身结构、温度应力环境对水泥环的作用进行等效模拟。

图1 水泥环密封完整性测试装置工作原理图

1.2 实验参数

候凝温度,取不同深度井段的温度。为了获取水泥石的力学性能变化规律,参照地温梯度从井口至井底依次取20、40、70、110、140 ℃作为候凝温度,制作水泥石样品并测试其力学性能(见图2)。测试结果显示:水泥石的抗压强度随着候凝温度的升高呈逐渐增大的趋势;水泥石的弹性模量,在前面升温阶段(20~110 ℃)呈先增大再减小的变化趋势,在后面升温阶段(110~140 ℃)则直接呈减小趋势,这表明该水泥浆体系具有高抗压强度、低弹性模量的特性;水泥石的泊松比变化不大,这是因为水泥石为脆性体。

图2 水泥石的力学性能变化

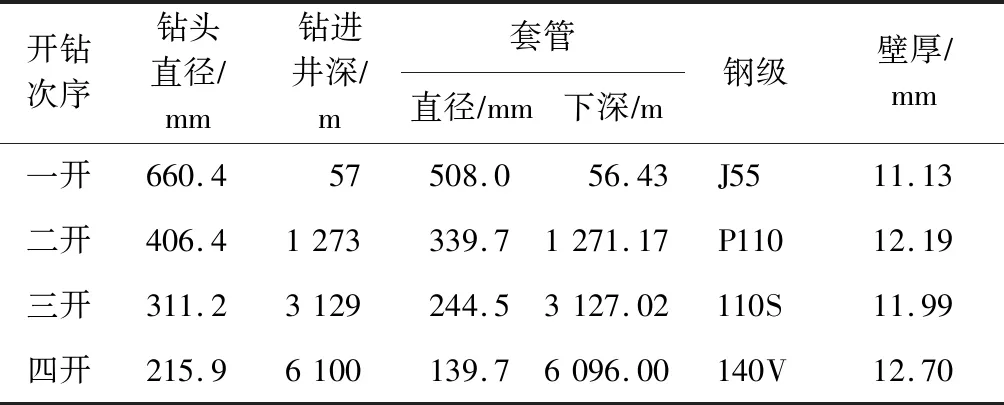

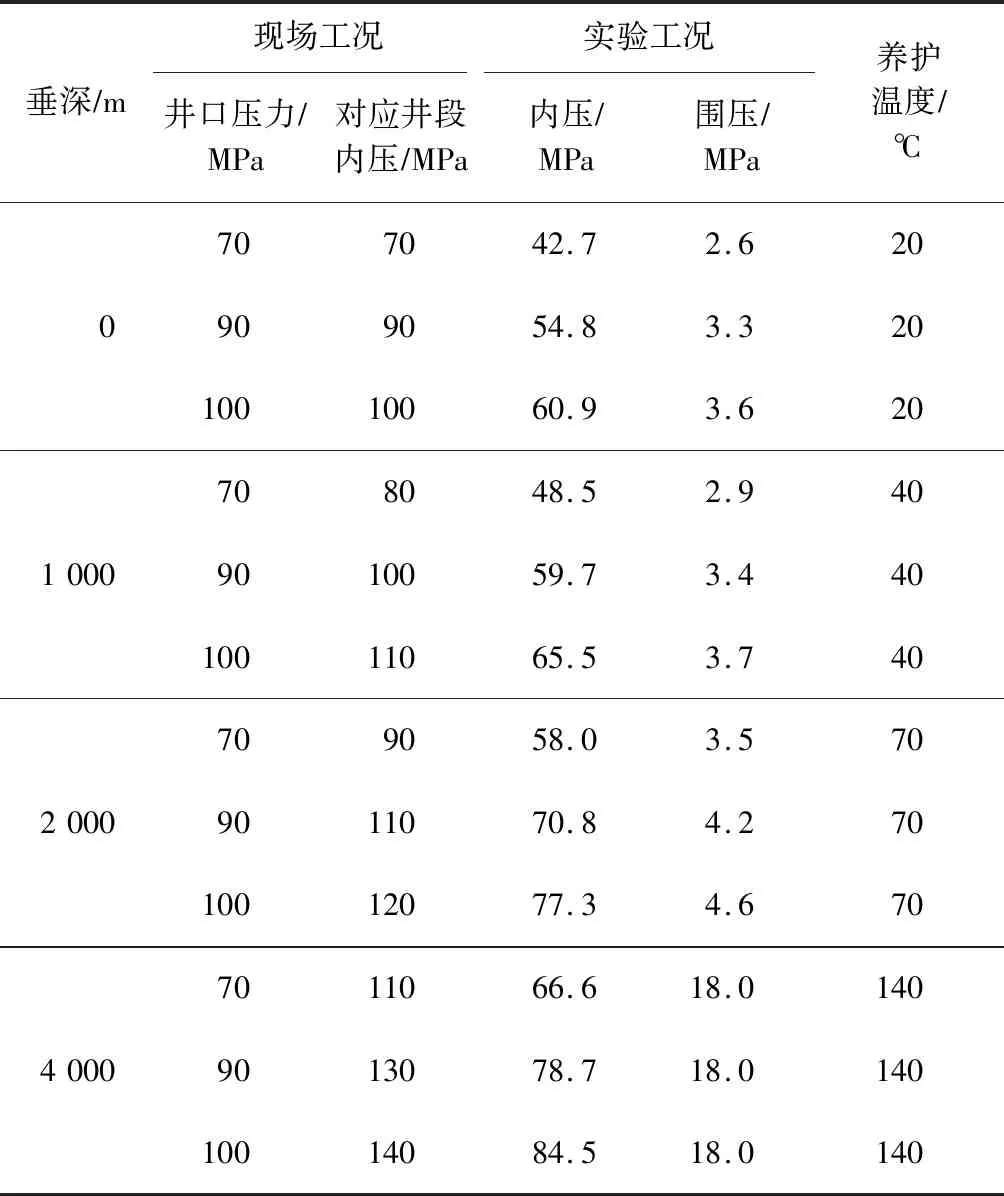

实验工况分为试压工况和压裂工况。在试压工况下,油层套管内压为油管压力与液柱压力之和;在压裂工况下,油层套管内压为循环加载,可通过井口泵压计算不同井段的实际内压。对于油层套管和技术套管之间的水泥环,应用油层“套管+水泥环+技术套管”的力学弹塑性模型[9-12]计算井下水泥环在不同工况条件下所受实际围压;对于油层套管和页岩地层之间的水泥环,以地层孔隙压力乘以页岩等效孔隙压力系数所得结果为围压。本次研究的深层页岩气井4 000 m深处井底储层段地层压力为82 MPa,岩石孔隙度为2%~3%。根据西南石油大学韩林老师的实验研究成果,岩石孔隙度与等效孔隙压力系数的关系如见图3所示,在此等效孔隙压力系数取0.22。计算中所用的井身结构及相关参数见表1、表2。

图3 岩石孔隙度与等效孔隙压力系数的关系

表1 井身结构

表2 套管与地层岩石材料性能参数

室内模拟装置的实验尺寸为:套管内径,50 mm;壁厚,3 mm;水泥环壁厚,20 mm。现场工况与实验工况的水泥环密封能力对比结果见表3、表4。

表3 试压工况下的水泥环密封能力对比

2 实验结果与分析

2.1 试压工况下水泥环密封性能测试

在试压工况下的水泥环密封性能测试结果如表5 所示。可以看出,全井筒从上至下水泥环与套管的胶结密封性能存在较大差异。

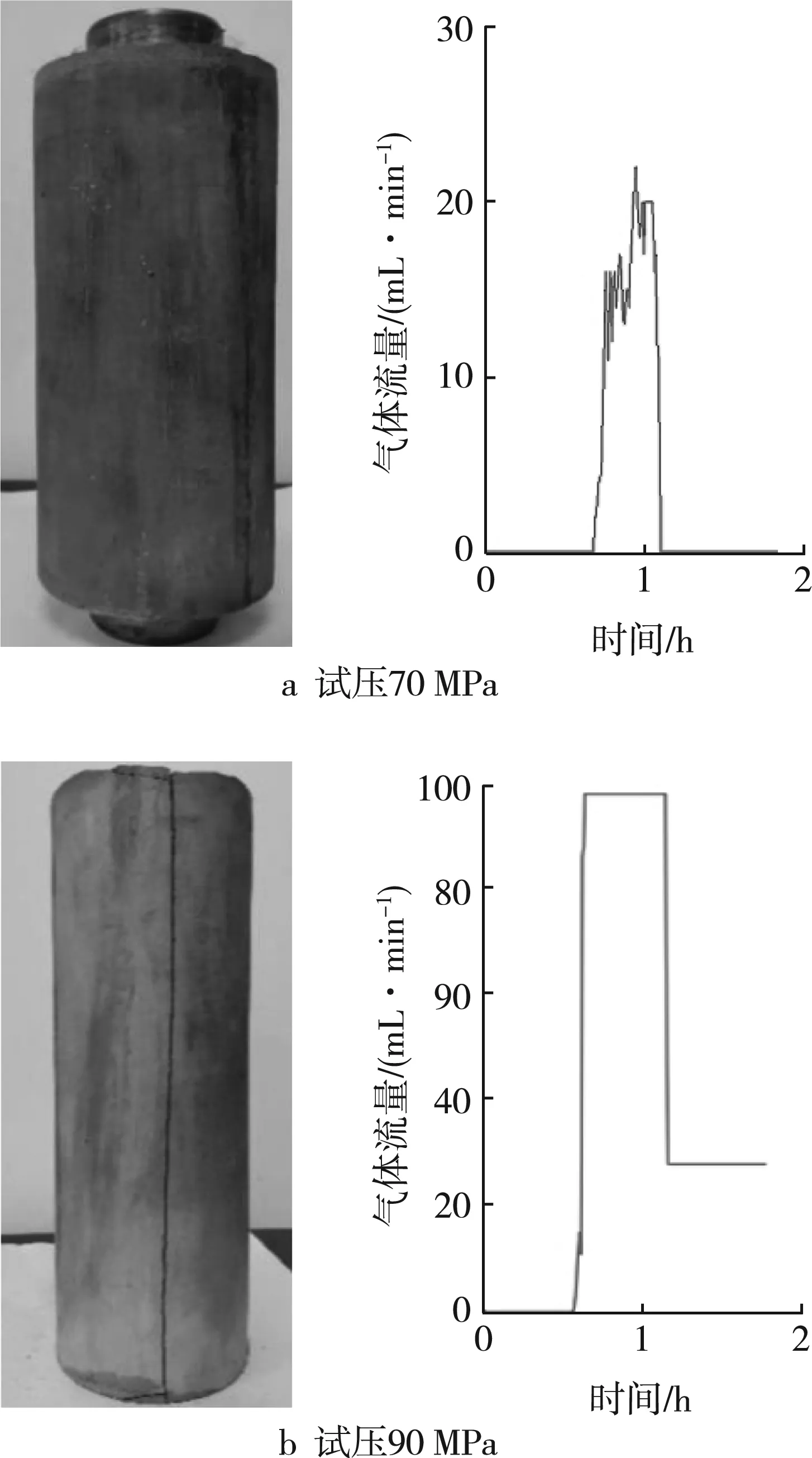

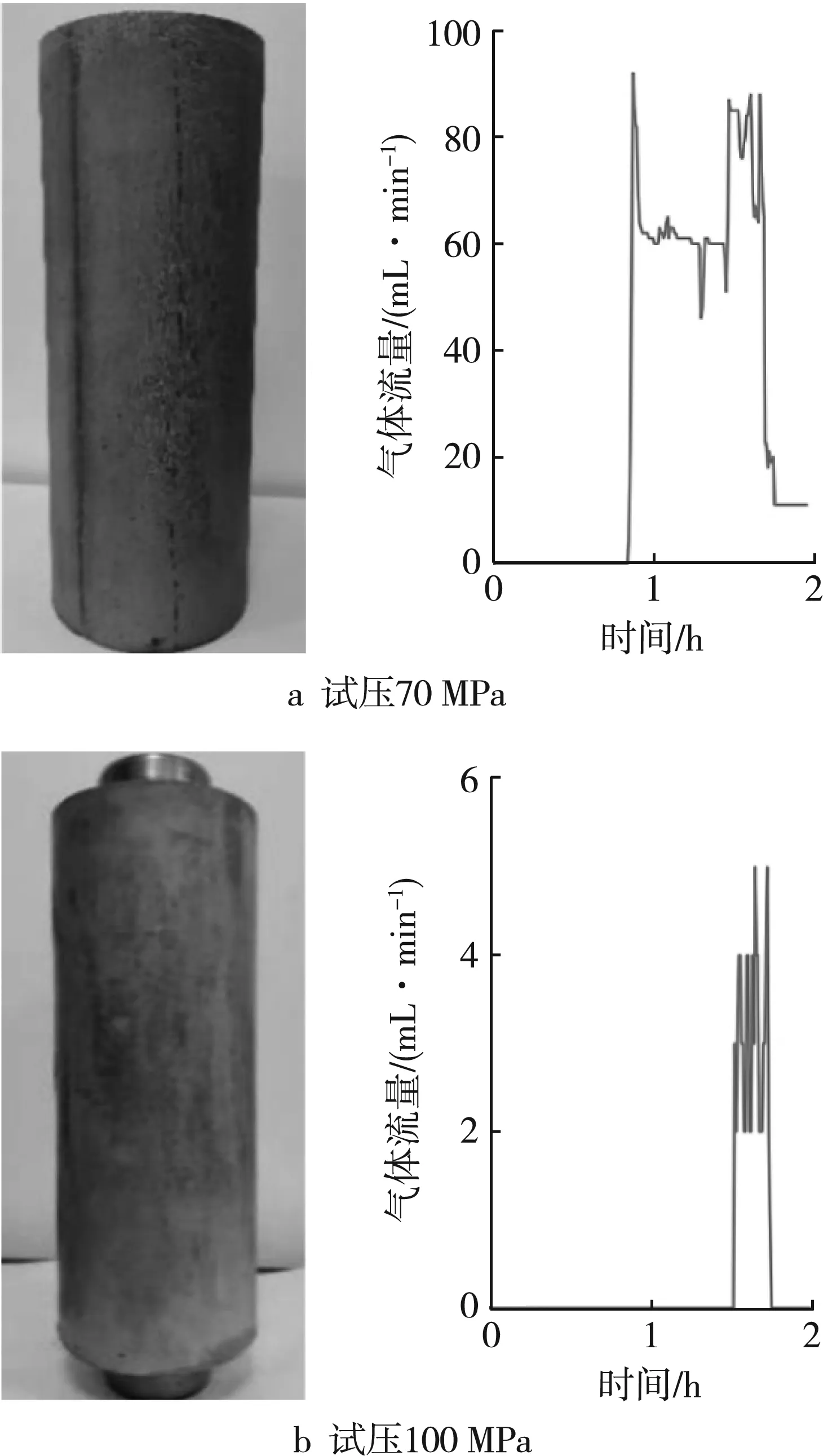

在垂深0~1 000 m井段,当井口试压至70 MPa时水泥环均没有出现失效现象,而井口附近出现泄漏,泄压后弹性恢复,泄漏现象消失。当在井口试压达90 MPa时:垂深0 m井段水泥环密封失效,出现轴向贯穿裂缝,发生破坏(见图4);垂深1 000 m井段出现失效现象,水泥环取出后本体完好,发生泄漏是因为试压中产生了微环隙所致。

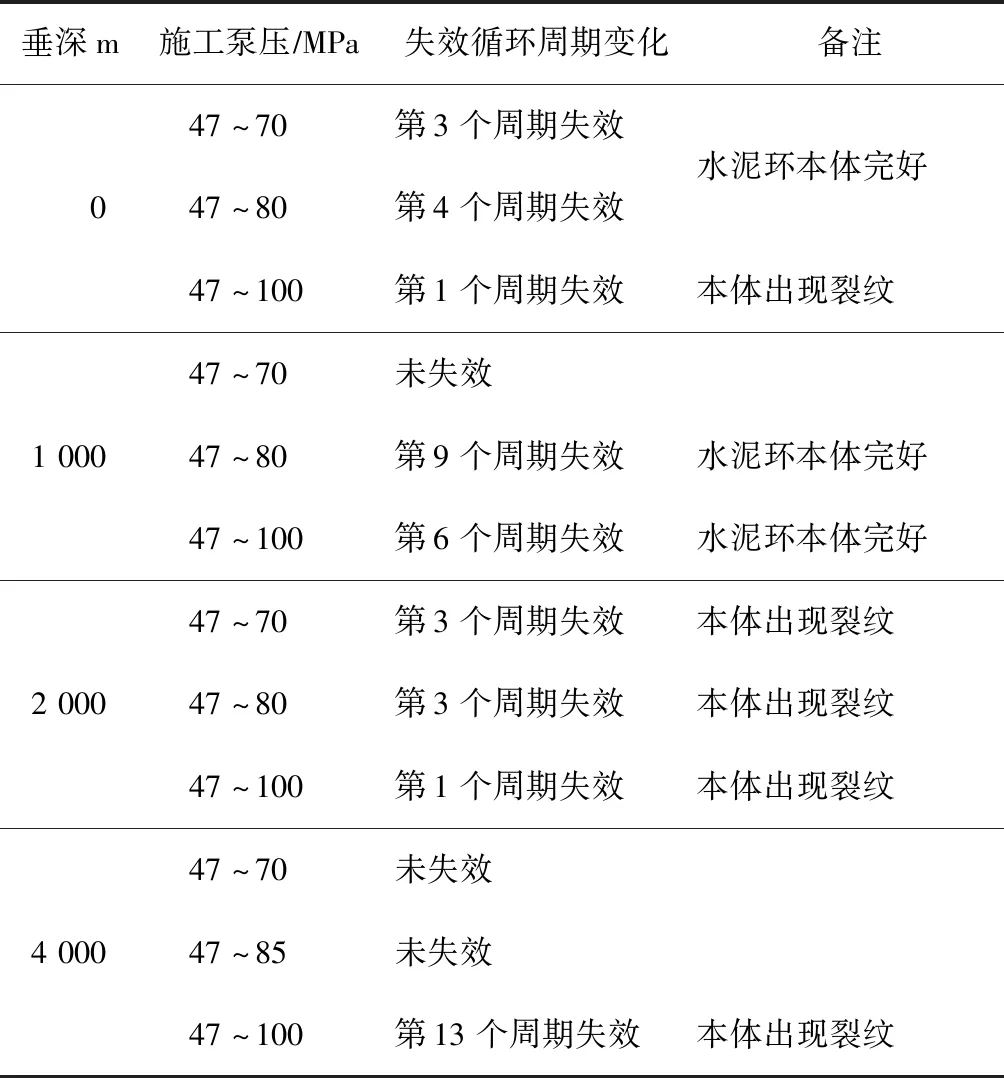

在垂深2 000 m井段:当试压至70 MPa时,未发生泄漏(见图5a);当试压至90 MPa出现了泄漏,且泄压后弹性恢复;当试压至100 MPa时,发生泄漏且无法恢复,同时水泥环本体出现未贯穿的小裂缝(图5b)。

在垂深4 000 m井段,当试压至100 MPa时水泥环未失效,但同样出现了泄漏后弹性恢复密封性的现象,水泥环本体未被破坏。

表4 压裂工况下的水泥环密封能力对比

在压裂工况下的水泥环密封性能测试结果如表6所示。可以看出,除了垂深4 000 m井段,其他井段水泥环在循环载荷下密封失效的情况较严重。

在垂深1 000 m以上井段,水泥环密封失效的主要原因是循环载荷诱导产生了微环隙。在垂深2 000 m以上井段,水泥环循环不超过3次密封性即失效,且泄漏程度与循环次数为正相关。在垂深2 000 m井段,水泥环密封性失效后均出现了本体非贯穿裂纹,微环隙和本体破坏的共同作用使其密封性失效。在垂深4 000 m井段,水泥环在47~100 MPa循环压力下循环13次时密封失效,说明其在高循环泵压下密封能力较强。

表5 试压工况下水泥环密封能力测试结果

图4 垂深0 m井段试压后水泥环及其密封能力测试结果

图5 垂深2 000 m井段试压后水泥环及其密封能力测试结果

表6 压裂工况下水泥环密封能力测试结果

2.3 测试结果分析

在油层套管与地层之间,水泥环可以满足深层页岩气对储层段附近封堵的需求。但是,在技术套管和油层套管之间,水泥环受到围压和候凝温度的双重影响,其密封性沿井筒由下至上逐渐降低。在试压过程中,井筒中上部井段水泥环的密封性易被破坏,使得循环载荷下水泥环密封失效的风险大幅增加。在高内压下,导致密封失效的主要原因是水泥环本体破裂;在较低内压下,密封失效的主要原因是水泥环与套管间产生了微环隙。同一水泥浆体系在不同深度井段的密封性表现不同,主要是因为受到温度、围压、交变载荷的不同影响。

(1) 温度的影响。候凝温度对水泥石的抗压强度、弹性模量影响巨大。同时,不同的养护温度会使水泥石水化产物、水化程度存在差异,进而导致水泥石凝固后机械性能发生显著变化[8]。本次研究中采集的水泥浆样品来源于四川深层页岩气井开发现场,单井井底温度达到了146 ℃,地面温度为20 ℃,现场固井候凝时间一般为72 d。从井口到井底的温度差异,导致水泥环密封性沿井筒从上而下逐渐降低。

(2) 围压的影响。在围压作用下,会显著地强化水泥石的塑性,使水泥石的轴向强度随着围压加大而成倍提高[13]。页岩气井筒从上至下受到的围压逐渐加大,储层段的围压主要来源于地层压力,因此在储层段水泥环的力学性能最佳。在技术套管和油层套管之间的水泥环未受到内压时,套管自身的刚性使水泥环不受围压的影响。当向井筒施加内压时,技术套管对水泥环的反作用力产生对水泥环的围压。在相同大小的井口压力下,井筒内不同井段受到的绝对内压从上至下逐渐加大,因此水泥环的密封性沿着井筒从上至下逐渐增强。

(3) 交变载荷的影响。每次加载、卸载后,水泥石均会存在残余应变,在交变载荷下随着循环加载次数增多这种残余应变会不断累积。造成这种现象的原因有二:一是,水泥石在受到载荷变形时会先处于压实阶段,然后才会进入弹性变形阶段[13];二是,在水泥环压实和循环载荷的影响下,水泥环内部会出现越来越多的微裂纹,这些微裂纹窜通后会改变水泥环的机械性能,导致水泥环不断累积损伤和残余应变。

因此,在页岩气大型分段体积压裂工况下,水泥环的密封性能显著下降,尤其是技术套管和油层套管之间的水泥环密封失效风险更大。这就导致了页岩气井在完井投产后出现了B环空带压和井口窜气现象。

3 结 语

通过对油层套管外水泥环密封能力的实验研究,得到以下结论:

(1) 从井底到井口,水泥浆候凝温度和水泥环承受的围压必然存在较大差异,这导致不同井段水泥环的密封能力也不相同。同时,压裂带来的交变载荷使得水泥石不断产生累积损伤和残余应变,一步步降低了水泥环的密封能力。

(2) 当前深层页岩气采用的弹性水泥浆体系基本能够满足页岩储层段有效封堵的需求。但是,试压过程中容易破坏井筒中上部井段水泥环的密封性,且在压裂工况下技术套管和油层套管之间的水泥环密封失效现象多有发生。

(3) 在高内压下,密封失效的主要原因是水泥环本体破裂;在较低内压下,密封失效的主要原因是水泥环与套管间产生了微环隙。

(4) 为了确保井筒全井段水泥环密封能力,应根据井筒上下部实际工况条件,采用不同性能的水泥浆体系分段固井, 适时控制试压值的大小,避免全井筒采用清水试压。