单宁酸改性再生骨料废液对砂浆性能的影响研究

韦于彪 王 亮,2,3 刘志强 王 浩 葛 岩

(1. 安徽理工大学 土木建筑学院, 安徽 淮南 2320012. 安徽理工大学 环境工程博士后流动站, 安徽 淮南 2320013. 淮北矿业股份有限公司博士后工作站, 安徽 淮北 235000)

0 前 言

随着我国经济的高速发展和城市化进程的持续推进,新的建设工程项目持续增加,优质砂石骨料资源短缺的问题日益突出[1]。将废弃混凝土进行破碎,筛分成适当粒径,可作为再生骨料制作再生混凝土,既可节约资源,又可减少环境污染,符合可持续发展的要求[2]。

大量研究表明,再生骨料具有吸水率高、孔隙率高、颗粒密度低、压碎值高等缺点[3],其性能不如天然骨料混凝土。国内外的研究者们提出了针对再生骨料的强化方法,主要包括酸液浸泡法、加热打磨法、涂层改性法、机械打磨法、碳化法等[4]。其中,酸液浸泡法具有能耗低、易操作等优势。Tam等人采用酸液预浸法去除再生骨料中残留的水泥砂浆,预处理后的再生骨料混凝土吸水率显著降低,力学性能得到显著改善[5]。陈美祝等人认为水泥水化产物与盐酸反应后溶解,可使再生骨料孔隙率降低、吸水率减小[6]。Wang等人发现再生细骨料与单宁酸(tannic acid,TA)反应而生成的纳米颗粒会沉积在再生细骨料表面,可改善再生细骨料与水泥之间的黏结性能[7]。事实上,在酸液对再生骨料提质的过程中,若选取合适的酸性溶液,不仅能够提升再生骨料的质量,还可以从废液中提取高附加值的产物[4,7]。

本次研究以TA溶液浸泡再生细骨料所产生的过程废液为研究对象,提出了使用过程废液作为拌合水制备砂浆试件。通过对砂浆抗压强度、孔结构、抗氯离子渗透性和混凝土中钢筋抗锈蚀性等性能的表征,综合分析了废液作拌合水对水泥砂浆性能的影响,以达到对废液进行利用的目的。

1 实验材料和实验方法

1.1 实验材料

实验所用胶凝材料为海螺牌P·O 42.5硅酸盐水泥。所用细骨料为淮河河砂,细度模数为2.56,表观密度为2 550 kg/m3。所用水为自来水。所用再生骨料为同一配合比的废弃混凝土,粒径为4.75 mm以下。所用单宁酸为分析纯。

本次研究TA溶液的质量分数为0.1%、0.3%、0.5%、1.0%,分别以1.5∶1的固液比浸泡再生细骨料。浸泡2 h后,利用抽滤装置和真空泵对浸泡溶液进行抽滤处理,得到清澈废液,并分别将其编号为0.1%TA、0.3%TA、0.5%TA、1.0%TA,未加入TA溶液的编号为Control。

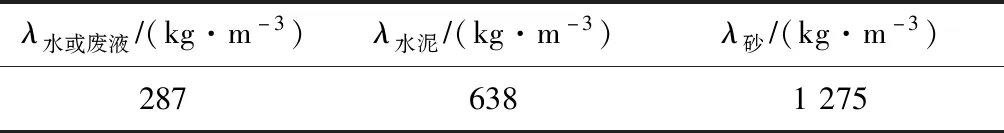

1.2 砂浆试件制备与配合比设计

对于所有砂浆组别,水与胶凝材料的质量比均为0.45,砂浆配合比如表1所示。首先,将水泥和砂在机械搅拌锅中搅拌2 min;然后,将水或废液加入干混合物中,再搅拌2 min;最后,将砂浆浇入50 mm×50 mm×50 mm的立方体模具中,在振动台上振动30 s,以去除砂浆拌合物中的气泡,试件编号与废液编号相同。砂浆试件在温度为23 ℃±2 ℃、相对湿度大于95%的标准环境下养护24 h后脱模,将脱模后的试件浸泡在饱和Ca(OH)2溶液中,继续在标准环境下养护至规定的龄期。

表1 砂浆配合比

1.3 实验方法

1.3.1 测试抗压强度

将砂浆试件分别养护至3、7、28和90 d后,对其抗压强度进行测试。

1.3.2 计算氯离子渗透性

制作直径为100 mm、高度为50 mm的圆柱体砂浆试件,在温度为23 ℃±2 ℃、相对湿度大于95%的标准环境下养护28 d后,对其进行氯离子渗透实验。将试件固定在电通量测定仪的2个极板之间,电位差为60 V,一端浸泡在质量分数为3%的NaCl溶液中,另一端浸泡在摩尔浓度为0.3 mol/L的NaOH溶液中。每组取3个试件进行实验,取其平均值作为测定结果。通过每个试件的总电通量计算方法如式(1)所示:

Q=900(I0+2I30+2I60+…+2It+…+

郑丹丹[8]在其文中指出,根据经济社会发展形势和退役安置中存在的问题,现阶段我国需要不断完善退役运动员保障政策,要结合实际情况,通过多样化的资金来源使得运动员保障经费投入进一步加大,利用多媒体资源,扩大宣传,形成多途径、多手段、多样化的就业服务平台,充分利用互联网和新媒体资源,提高安置效率。

2I300+2I330+I360)

(1)

式中:Q为总电通量,C;I0为初始电流,A;It为时间t(min)的电流,A。

2.3.3 分析钢筋抗锈蚀性

采用电化学腐蚀的方法对废液砂浆中钢筋的腐蚀行为进行表征,钢筋电化学腐蚀实验系统如图1所示。首先,将废液砂浆浇入直径为100 mm,高度为200 mm的圆柱形模具中;然后,将钢筋嵌入废液砂浆中。砂浆试件硬化后脱模,在温度为23 ℃±2 ℃,相对湿度大于95%的标准环境下养护28 d后,对其进行电化学腐蚀实验。当试件出现贯通裂纹时,电流会突然上升,记录此时间,以评价废液砂浆中钢筋的抗锈蚀性。

图1 钢筋电化学腐蚀实验系统

1.3.4 测定孔结构

2 实验结果讨论

2.1 抗压强度

不同养护龄期砂浆试件的抗压强度如图2所示。TA废液使早龄期砂浆试件的抗压强度降低,且TA质量分数越高,其降低作用越显著。这是因为废液中残留的TA抑制了早期水泥的水化,当砂浆试件养护龄期为3、7 d时,其抗压强度变化情况如表2所示。

图2 不同养护龄期砂浆试件的抗压强度

随着养护龄期的增加,TA砂浆试件的抗压强度显著提高。其中,当养护龄期为28 d时,0.3%TA砂浆试件的抗压强度最大,1.0%TA砂浆试件的抗压强度略低于Control组,但其在90 d的抗压强度最大。这表明TA废液对砂浆后期抗压强度具有一定的提升作用。

表2 砂浆试件抗压强度变化情况

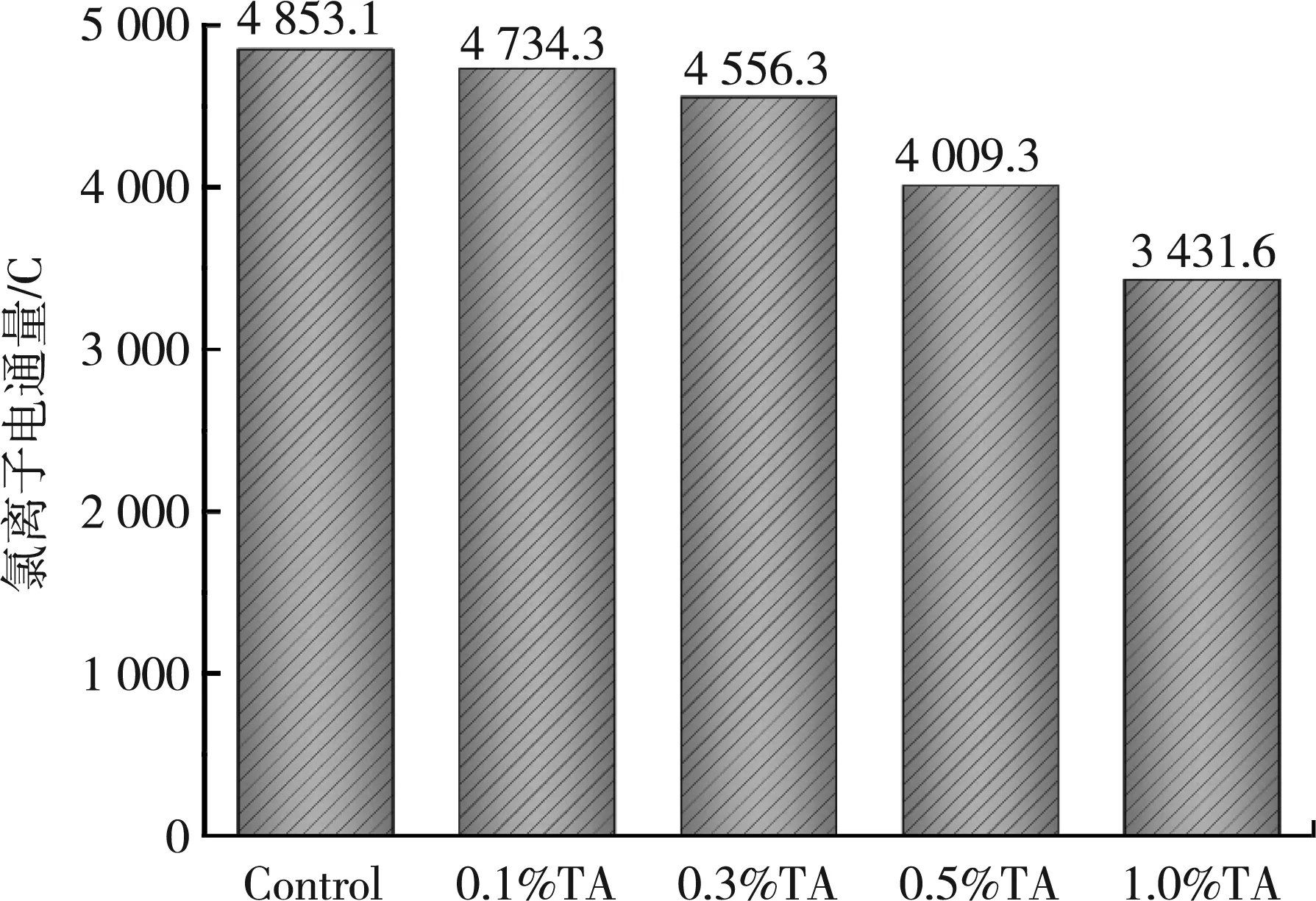

2.2 氯离子渗透性

砂浆试件的氯离子电通量如图3所示。废液砂浆试件的抗氯离子渗透能力优于Control组,且随着TA质量分数的增加,通过砂浆的总电荷量逐渐减少。这主要是因为废液中残留的TA能与水泥浆中的Fe3+和Al3+等金属离子配位络合[2],形成化学键,增强了界面的密实度和硬度,使砂浆试件的抗氯离子渗透性能提高。

图3 砂浆试件的氯离子电通量

2.3 钢筋抗锈蚀性

随着外加电流的持续增加,钢筋与砂浆界面处的锈蚀产物不断增多,砂浆内部逐渐产生裂缝,从而导致砂浆的渗透阻力降低。当贯通裂缝形成时,砂浆试件遭到破坏,此时电流急剧增加,故将接通电流至电流突变的时间作为砂浆钢筋抗锈蚀能力的评价指标。砂浆试件的钢筋锈蚀电流曲线如图4所示。Control、0.3%TA和1.0%TA砂浆试件的电流突变时间分别为96.1 h、113.4 h和79.4 h。1.0%TA砂浆试件锈蚀电流急剧上升时间较早,这是由于TA废液抑制了水泥水化,砂浆内部极限抗拉应力较小,所以内部裂缝通道形成较早。0.3%TA砂浆试件内部极限抗拉应力最大,且初始的氯离子渗透量较小,因此,锈蚀电流急剧上升的时间最迟。这表明0.3%TA砂浆试件中钢筋抗锈蚀能力较强。

图4 砂浆试件的钢筋锈蚀电流曲线

2.4 砂浆孔径分布

砂浆试件的孔径分布和累计孔体积曲线如图5所示,各砂浆试件的孔径主要集中在10~1 000 nm。当孔径大于2 000 nm时,砂浆孔结构分布具有一致性。Control、0.1%TA、0.3%TA、0.5%TA、1.0%TA砂浆试件的最可几孔径分别为56.2、47.8、52.7、49.3和52.8 nm。与对照组相比,最可几孔径向小孔径方向移动。这是因为TA废液中含有的纳米颗粒可以填充砂浆的空隙,为水泥水化提供了更多的成核位点,有效改善了砂浆的孔结构。此外,TA中的邻苯二酚基团与Ca2+有很强的黏附力和亲和力,可与水泥水化产生的CH发生反应,产生更多的C—S—H,加速了后期水泥的水化,改善了砂浆的孔结构分布。1.0%TA砂浆试件的孔隙率较高,这可能是因为废液中残余的TA过多,抑制了水泥的水化。

3 结 语

TA改性再生骨料废液作拌合水降低了砂浆早期的抗压强度,但对砂浆的后期抗压强度具有一定的提升作用,当TA质量浓度为0.3%时,其28 d抗压强度提高了14.34%。TA废液能提高砂浆的抗氯离子渗透能力,且TA质量分数越高,其提高作用越显著。当TA质量分数为0.3%时,能有效提高砂浆中钢筋的抗锈蚀能力。TA废液促进了C—S—H的生成,有效填充了砂浆中的毛细孔以及微孔,改善了砂浆的孔结构,提高了砂浆的抗压强度和耐久性。

图5 砂浆试件的孔径分布和累计孔体积