大容量储能锂电池电芯产热特性研究

孔文俊,张艳森,汤效平,张伟阔*

(1.北京航空航天大学宇航学院,北京市 昌平区 102206;2.华电电力科学研究院有限公司,浙江省 杭州市 310030)

0 引言

近年来,在能源短缺和环境污染的双重压力下,尤其是“双碳”目标驱动下,新能源和可再生能源得到了大力发展,使得电力的生产、传输和消费方式发生了根本性的变革,新能源发电将由以往的辅助能源、补充能源逐步发展成为主导能源、替代能源。新能源出力具有随机性、波动性特点,随着大规模新能源电力接入电网,电力系统需要在随机波动的负荷需求与电源之间实现能源供需平衡,其结构形态、运行控制方式以及规划建设与管理方式将发生重大变革,形成以新能源电力生产、传输和消费为主体的新型综合能源系统,要求源、网、荷、储等多要素、多主体协调互动,以提高综合能源系统的安全性、灵活性和综合利用效率。储能是新能源大规模利用的重要组成部分,大规模新能源并网的长时间尺度储能技术是新型综合能源系统为应对新能源发电不确定性、保障电力连续可靠供应亟待突破的关键技术之一。锂离子电池储能技术具有效率高、能量密度大、响应速度快、使用寿命长等优点,因而成为当前储能的主流技术之一,在电网深度调峰和新能源消纳领域有重要的应用前景[1-2]。锂离子电池单体电芯的最佳工作温度范围通常在10~35℃,其工作温度区间在-20~45℃,可承受温度区间在-40~60℃。锂离子电池工作时会产生大量热量,过高的温度和电池芯之间不均匀的温差将导致电池芯性能退化,并威胁储能系统的安全。因此,需要通过电热管理设计以及温控技术来维持储能系统合理的运行环境,以保持均匀的温度分布和电池组的适当温度。锂电池储能系统中电池热管理是保障储能系统安全、高效运行不可或缺的单元。

以往锂电池的热管理技术主要针对电动汽车的动力电池,已经开发多种动力电池热管理技术,包括主动冷却和被动冷却技术。主动冷却中,电池组产生的热量通过空气[3-6]或液体[7-9]排出。而被动冷却中,热量被相变材料吸收和耗散[10-11]。

锂电池储能系统的热管理与电动汽车的电池包热管理是有密切联系的,它们的成组结构、热管理方式相似,各种热管理技术也可以相互借鉴。但由于规模、使用环境、电芯类型与寿命阶段不同,二者也存在差异,主要差异体现为:1)容量不同。根据标准,动力电池的容量衰减到80%后,就不能再用在新能源汽车了,而储能的场景对电池剩余容量的要求不高,既可以用新电池,也可以利用电动汽车淘汰的电池,便于电池的梯次利用,提升经济性。2)对温度一致性的容忍度不同。动力电池热管理要把最大温差控制在4℃以内,而储能电池热管理系统一般要求最大温差小于8℃[12],这说明动力电池对电芯温度一致性要求更高。3)热失控的事故后果不同。电池热失控存在“芯传芯、模组传模组、电池包传电池包”的特征,动力电池包由上百个电芯组成,而储能的电芯要高几个数量级,且电芯容量大得多,因此规模越大,事故后果越严重。

在储能电池热管理系统中,成本较低的风冷技术是被广泛采用的冷却方案之一,由于空气的热容较小,若风冷式电池热管理系统设计不当,可能导致电池组温度高且温差大。因此,需要通过系统结构设计来提高风冷式热管理的冷却效率。Pesaran等人[13]分别设计了具有串联通风和并联通风的风冷电池热管理系统,比较了2种系统的性能,结果表明,与串联通风相比,并联通风的风冷系统实现了更低的温度和更小的电池组温差。Saw等人[14]将泡沫铝引入风冷式电池热管理系统中,结果表明,其可以有效降低冷却空气的流速,同时能保证热管理要求的冷却性能。Sun等人分别将锥形上冷却管引入具有U型流[15]和Z型流[16]的平行风冷式热管理系统中,以减少电池组的最大温度变化。Lu等人[17]研究了供气策略对交错排列电池组热性能的影响,结果表明,与Z型气流相比,U型气流供气策略的电池芯的最高温度和最大温差均降低了3.0 K。Shahid等人[18]通过添加进气室,降低了简单电池组中的最高温度并改善了温度均匀性。Hong等人[19]基于具有Z型流的热管理,将二次通风口引入会聚腔,以减少电芯之间的温差。Park[20]在风道上增设一个开口与排风管相结合,以实现电池组的低电池温度和小电池温差。Chen等人[21]使用牛顿法优化了具有Z型流的电池热管理系统的入口腔室(发散腔)和出口腔室(收敛腔)的几何结构,结果表明,优化后电池的最大温差显著降低。随后,还对具有U型流的热管理系统进行了类似的优化[22]。白帆飞等人[23]使用正交试验方法设计空间衰减范围、发散腔和收敛腔的角度,获得了满足电池组最大温度和最大温差要求的优化热管理系统。Xie等人[24]采用正交试验法来优化进气角、排气角和等通道宽度。优化结果表明,最高温度和最大温差分别降低了13%和30%。Severino等人[25]将数值方法与多目标粒子群方法相结合,以优化电池的电池间距和进气气流的位置,结果表明,优化后电池组的最高温度和最大温差均降低了2℃。Chen等人[26]开发了一种优化策略,优化电芯之间的间距,以提高冷却效率,实现了电池组最大温差降低42%。Chen等人[27]通过优化入口和出口的位置来设计风冷热管理系统的流型,以提高系统的冷却效率。研究表明,入口区域和出口区域的位置显著影响风冷热管理的冷却效率,当只将出口位置置于出口腔中部时,实现了最好的冷却效率;与具有Z型流的热管理系统相比,其最高温度和最大电池温差分别降低了4.5 K和7.7 K,与进出口位置均置于进出口腔室中部相比,其最大电池温差也降低了1.7 K。

以往的研究表明,风冷热管理系统主要采用有效的优化策略来获得热管理系统的优化流型,从而获得最优的热管理系统冷却效率。对于储能锂电池,风冷热管理系统也可通过类似优化获得最佳的冷却效果。

本文通过实验和数值模拟,研究大容量储能锂电池单电芯的产热特性,得出了电芯间距、进风量等因素对电芯产热特性的影响规律。

1 数学模型

对于锂电池传热模型,考虑电芯内部的热传导、电芯表面与空气的自然对流换热,而忽略热辐射的影响。因此,电芯的温度场T可由非稳态热传导方程描述:

式中:t为时间,s;ρ为锂离子电池的平均密度,kg/m3;cp为锂电池的定压比热容,J/(kg·K);k为锂电池的导热系数,W/(m·K);Q̇为电池产生的热量,W;Vcell为锂电池体积,m3。

此外,由于锂离子电池在充放电过程暴露在空气中,锂离子电池的表面空气因受电池温度的影响而升高,温度差的变化导致周围空气的流动,而空气的流动带走部分热量,也会影响电池和周围空气的温度。电池包内为无风力驱动源,所以可认为电池表面和空气为自然对流换热。为了描述空气流场对电池散热过程的影响,边界条件可由牛顿冷却定律描述:

式中:x为距离,m;Ta为环境温度,K,通常可以认为其是一个恒定不变的量;h是电池的换热系数,W/(m2·K);L是坐标原点到电池表面的距离。

电池产热模型采用Bernardi均匀产热理论,即认为电芯传热过程是一个发生在均一、各向异性材料中的固体热传导过程。为了确定电池的发热量,采用Bernardi能量平衡方程[28],表达式为

式中:V为锂电池电压,V;VOCV为开路电压,V;I是工作电流,A。在式(3)中,右侧的第1项是不可逆热,包括欧姆热和极化热,第2项是熵变产生的可逆热。

2 实验研究

为提供电芯计算中的初始参数,并验证计算结果的准确性,本文实验测量了储能锂电池的导热系数、比热容和绝热产热特性。

导热系数是按照GB/T 10297—2015《非金属固体材料导热系数的测定——热线法》进行测量。热线法是测定材料导热系数的一种非稳态方法,其原理是在匀温的各向同性均质试样中放置一根电阻丝,即所谓的“热线”,当热线以恒定功率放热时,热线及其附近试样的温度将会随时间升高。根据其温度随时间变化的关系,可确定试样的导热系数。实验中,将试样与测量探头的组合体置于加热炉内,把加热炉内温度调至测定温度,当焊在热线中部的热电偶输出每5 min的变化小于0.1 K,且试样表面的温度与焊在热丝上的热电偶的指示温度的差值在热线最大温升的1%以内时,即认为试样达到了测定温度。测量热线的加热功率(电流I和电压U)时,加热时间达到预定测量时间5 min即切断加热电源。每一测量温度下,重装测定探头测定3次,取平均值。

比热容是采用加热法进行测量,采用加热片对电池进行加热,则有

式中:Q为加热量;m为被加热物体质量;ΔT为被加热体温升。根据式(4),加热量、被加热物体质量和温升都可以测出,因此可以获得电池的比热容。进行3次实验,取平均值作为测量结果。

绝热产热特性测量在加速量热仪ARC EV+中完成。锂离子电池充放电过程往往伴随着热量的产生,如果热量不能够及时从体系中转移到环境中,随着充放电循环的进行,热量将在体系中积聚,温度会不断升高。当温度升高到内部隔膜熔融,正负极会短路,将有可能产生热失控,导致发生爆炸等事故。常规测试方法没有考虑空气中的散热,加速量热仪可以提供一个近似绝热的环境,研究锂离子电池在没有热扩散环境下的产热规律,因此绝热产热的测量对电池热安全性和热管理工作至关重要。实验中将锂离子电池置于仪器的量热腔中,外接充放电设备,可以实现在绝热环境中对充放电过程中的温度变化进行测定。测试条件为0.5 C充电(C为充电/放电的倍率),环境温度22℃,测试中充电过程为140 A恒流充电至3.65 V后静置30 min,放电过程为140 A恒流放电至2.5 V后静置30 min。

3 结果分析与讨论

3.1 实验和仿真模型验证

实验测得电池沿电池宽度、深度和高度方向的导热系数分别为0.923、0.911、19.375 W/(m·K),实验测得的电池在环境温度为22~60℃下的平均定压比热容为cp=1.02 kJ/(kg·K)。

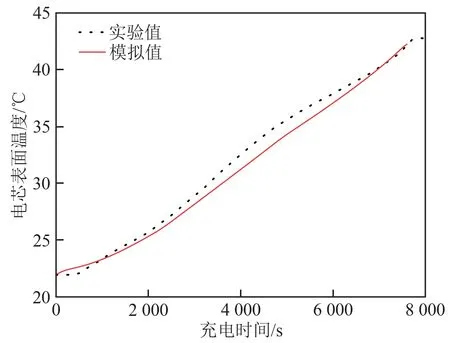

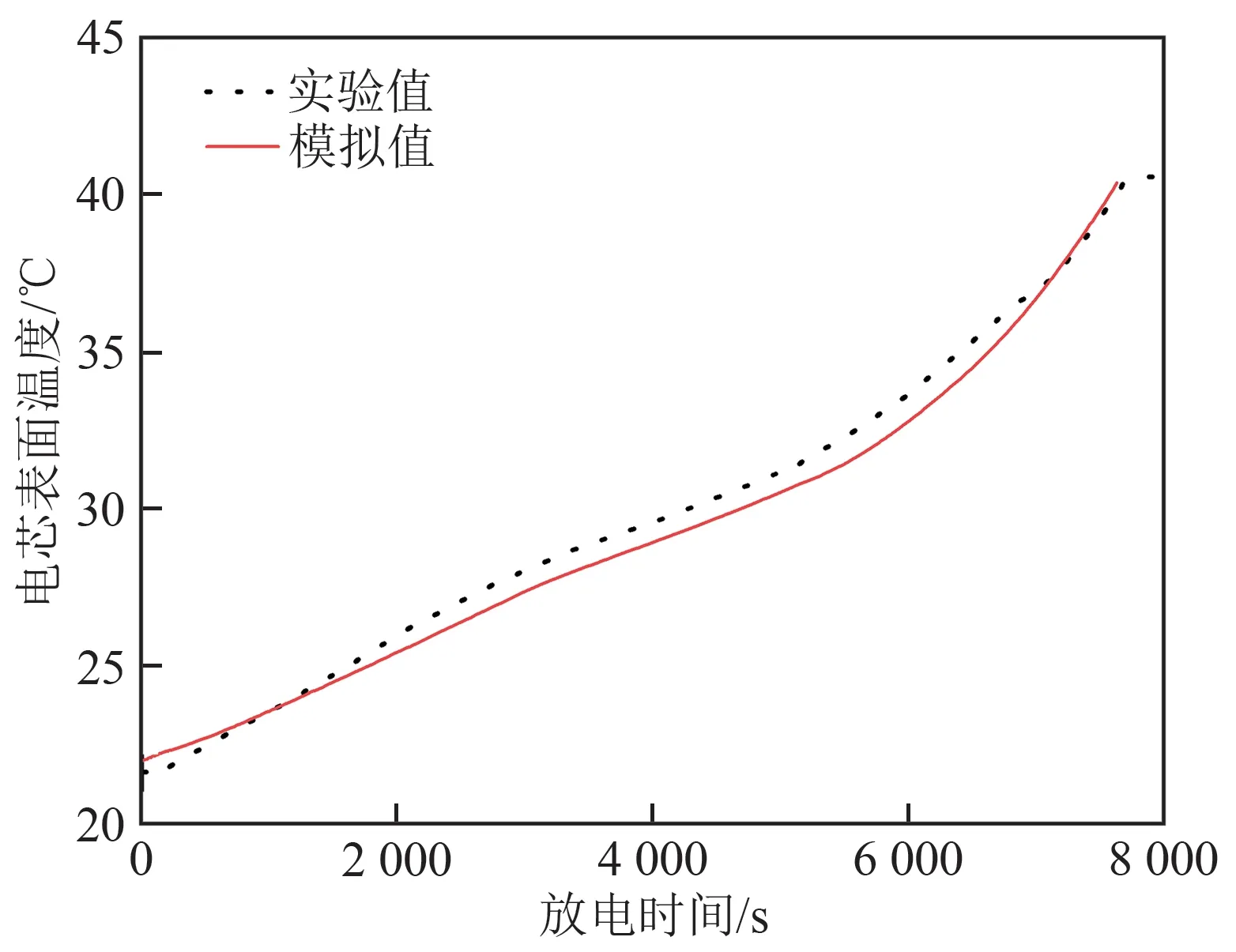

图1、2分别为电池在0.5 C、环境温度22℃下的充电和放电过程的绝热温升曲线。结果表明,在充电过程中,工况时长为Δt=7 806 s,开始温度为T0=21.993℃,最高温度为Tf=43.258℃,绝热温升为ΔT=21.265℃,全过程平均发热功率为P=15.07 W。在放电过程中,工况时长为Δt=7 635 s,开始温度为T0=21.660℃,最高温度为Tf=40.742℃,绝热温升为ΔT=19.082℃,全过程平均发热功率为P=13.86 W。

采用上述数学模型,对单电芯的绝热温升特性进行了数值模拟,结果如图1和图2中的红色实线所示。图1、2中实验与数值仿真获得的温度值的最大误差为1.32℃,均方根误差为0.62℃。储能电池系统中可以接受的温度估计误差没有一个标准值,但根据储能系统热管理目标是电池最大温升≤15℃,最大温差≤8℃,且电池管理系统(battery management system,BMS)控制风扇启停的温升是2℃,这个计算误差是可以接受的。从图1、2可以看出,充放电过程的数值模拟结果与实验结果都吻合良好。这说明本文采用的数值计算模型和采用的相关物性参数、电化学特性参数是合理的。

图1 在0.5 C充电、22℃下的实验与仿真温度值对比Fig.1 Comparison of temperature between experiment and simulation under the condition of 0.5 C charging with ambient temperature of 22℃

图2 在0.5 C放电、22℃下的实验与仿真温度值对比Fig.2 Comparison of temperature between experiment and simulation under the condition of 0.5 C discharging with ambient temperature of 22℃

3.2 单电芯产热特性数值模拟

在上述实验和模型验证基础上,本文开展了单电芯产热特性的数值模拟研究,研究了单电池的产热特性,以及将2个半电池组合在一起计算时电芯间距、进风量等因素对电芯产热特性的影响规律。

在无风情况下开展单电芯在不同工况下的产热特性研究,分别在0.25 C、0.5 C和1 C的倍率下进行充电和放电,充放电的电池初始温度均为环境温度22℃。值得注意的是,本文数值模拟中不同充放电倍率用到的参数(如比热容、导热系数等)保持一致。计算结果如图3、4所示,可以看出,充电和放电过程中,电芯侧面中心点温度随着充电和放电倍率增大而升高,相应地,电池产热量随充放电倍率增大而增大,成正相关关系。从理论和实验来看,大部分情况下对于小容量的动力电池来说(如18650的NCM锂离子电池),充电过程产热量小于放电过程产热量[29],然而通过对本文实验数据(图1、2)和数值模拟结果(图1—4)的分析发现,对于大容量的储能电池来说,充电过程产热量略高于放电过程产热量,实验得到的绝热产热特性结果表明,充电过程中单电芯平均产热量为14.83 W,而放电过程中单电芯平均产热量为13.82 W。

图3 不同充电倍率下表面温度的变化关系Fig.3 Change relationship of surface temperature under different charging rates

图4 不同放电倍率下表面温度的变化关系Fig.4 Change relationship of surface temperature under different discharging rates

图5给出了不同充电或放电倍率下,充电或放电结束时的最高温度及其温升。从图5可以看出,充电或放电过程结束时,电池最后达到的最高温度随着充、放电倍率的增大而增大,电池最后的温升也是随着倍率的增大而增大。但不管是最高温度还是温升,在各倍率下,充电过程相应的数值都要高于放电过程。图5中,在充电倍率为0.25 C时,充电过程的最高温度为33.5℃,最大温升为11.5℃。而在充电倍率为1 C时,最高温度可达到56.7℃,最大温升达到34.7℃。

图5 充电或放电过程结束时电池的最高温度和温升随充电或放电倍率的变化关系Fig.5 Change relationship between the maximum temperature and temperature rise of the cell at the end of the charging or discharging process and the charging or discharging rates

此外,图3的数值模拟结果还表明,在低倍率(0.25 C)充电条件下,开始阶段,由于反应吸热较多,充电过程一开始可能出现短暂的吸热现象,表现出短暂的温度下降的现象。

计算结果还表明,电池产热量与温升成正比,而图5结果表明,温升与充、放电倍率成正比,可见电池产热量并不与电流的二次方成线性关系,因为电池产热量并非仅仅是欧姆热,而是由欧姆热、极化热、反应热等部分组成,因此,产热曲线表现较为复杂,但其与温度分布曲线一致。

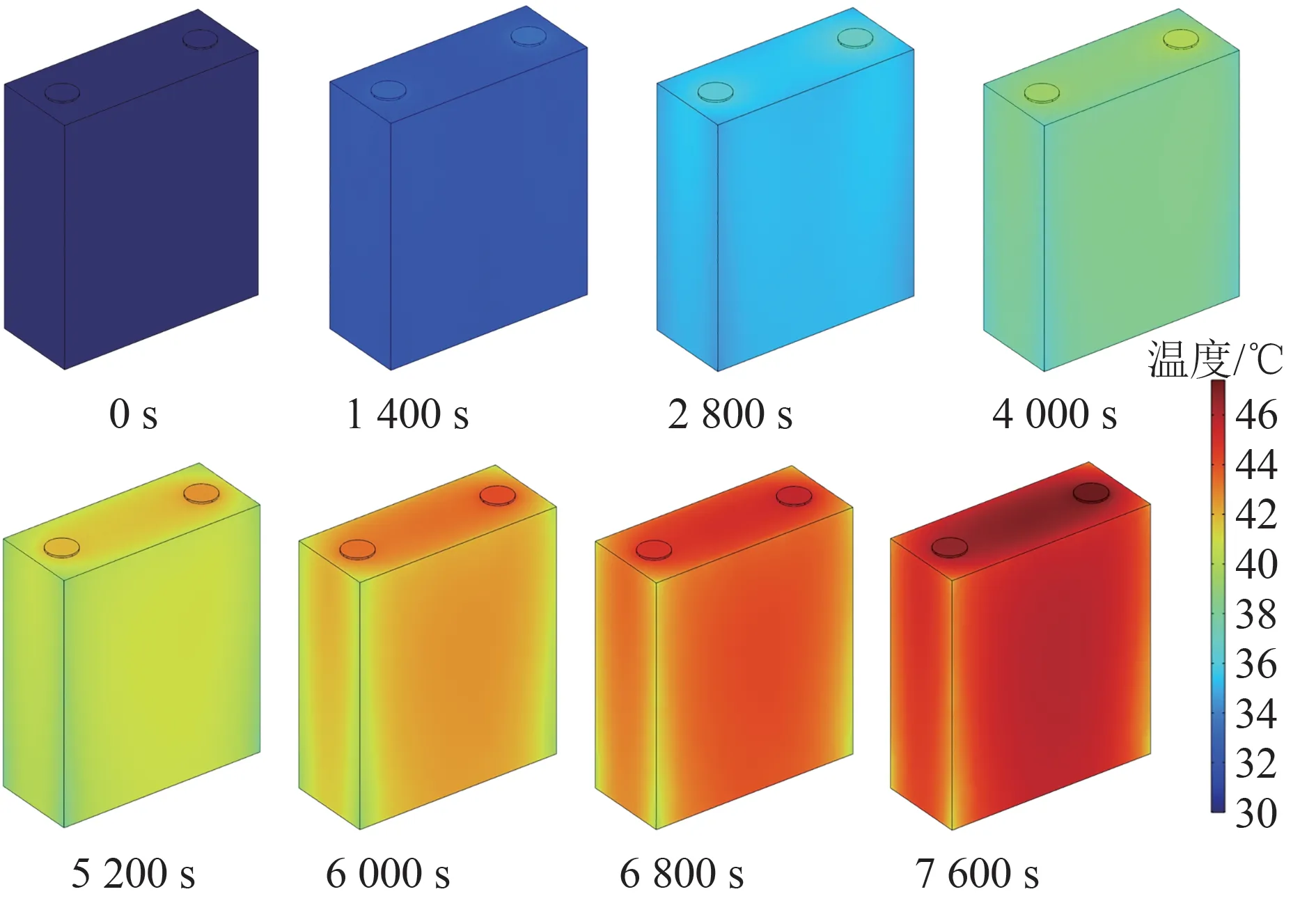

图6给出了环境温度为30℃时,充电过程中电芯表面温度随时间的变化规律。从图6的数值模拟结果可以看出,随着充电的进行,电芯表面温度逐渐升高,但在任一时刻,正负极极柱附近温度最高,这一结果与本文单电芯实验结果一致,实验中测量温度也显示极柱处温度比侧壁面温度高2~3℃。计算结果表明,在充电结束时,电池最高温度为47.4℃,最低温度为41℃,其最大温差为6.4℃。

图6 充电过程中电芯表面温度随时间的变化Fig.6 Change of cell surface temperature with time during charging

为考虑冷却进风量对电芯产热的影响,在单电芯计算时,考虑相邻电芯之间有通风及通风通道存在,计算时相邻2块电芯各取一半,这样组成一个电芯的计算区域,该计算域由2块半电池与前部、后部、上部以及2块电池中间的空气域组成。此时,相邻2个电芯之间的通道可以用于考虑冷却进风对电芯发热特性的影响规律。据此也可用于研究2个半块电池间的间距对电池产热特性的影响,当这个间距发生变化时,空气通道的面积也会发生变化,因此空气流速也会发生变化,进而电池与空气的对流换热会发生变化。图7、8分别给出了充电和放电结束时电芯和流体区域的温度分布和速度分布,图中温度场与速度场是在0.5 C倍率、初始温度20℃、进风温度20℃、进风量0.002 kg/s下获得的放电特性。

图7 放电结束时电芯和流体域的温度场Fig.7 Temperature profiles of cell and fluid domain at the end of discharge

图8 放电结束时流体域速度场与电芯温度分布Fig.8 Velocity in fluid domain and cell temperature distributions at the end of discharge

计算结果表明,随着电池间距的增加,电池表面流速降低,强迫对流换热程度减弱,冷却效果降低,电池的最低、最高和平均温度都随着间距的增大而逐渐升高,但是电池的最大温差随着间距的增大而逐渐降低。

图9给出了不同间距下完成充电时刻的电池间空气中心处流速与温度的分布。可以看出,电池间距对流道中流速的影响有一个临界值,低于该值时,随着电池间距的增大,电池间空气流速稍有增大;大于该临界值后,随着间距的增大,空气流速减小,且减小的趋势近似于线性变化。而空气温度随着电池间距的增大迅速减小,间距大于临界值后,随着电池间距增大,通道中心处空气温度减小趋势变缓,温度几乎保持不变。

图9 不同间距下电池间空气中心处流速与温度分布Fig.9 Flow velocity and temperature distributions at the center of the channel between cells under different spacings

进一步的计算结果如图10所示,随着电池间距增大,电池侧壁面的温度随着间距的增大表现为先降低后增加的趋势。

类似地,电池间距对迎风面、顶部、背风面温度的影响均呈现出先降后增的趋势,与间距对电池侧壁温度的影响是一致的。这表明,存在一个最佳电池间距,在该间距下,能使得电池侧壁温度最低,通道中空气流速相对较大,空气温度相对较低。在本文算例中,综合图9和图10可看出,当间距位于10~20 mm时,电池间中心处空气流速较大,同时空气温度和电池侧壁面温度较低,所以该间距即为最佳间距。

图10 侧壁面温度与电池间距的变化关系Fig.10 Change relationship between the side wall temperature and the battery spacing

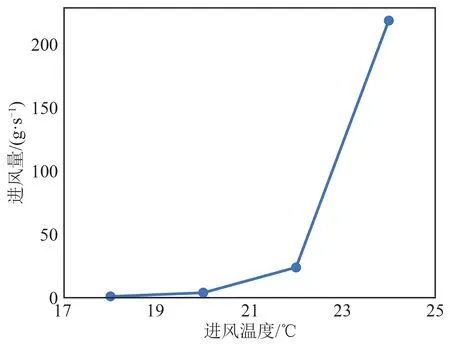

在保持电池间距和进风温度不变的情况下,进风量对电池产热也有较大的影响。数值模拟结果表明,不论充电结束还是放电结束时,电池的最高温度、最低温度和平均温度随着进风量的增大均呈现降低趋势,而最大温差则随进风量增大而上升,但总的温差都很低,低于2℃。同时计算结果表明,在进风温度不变条件下,考虑到电芯合适的工作温度为25℃,此时都可以获得一个最佳的进风量,其与进风温度的变化关系如图11所示。

计算中,采用正交法设置计算参数,即以电芯合适的工作温度(25℃)为计算目标,分别在进风温度18、20、22、24℃的条件下,改变进风量,进行一系列的数值计算。例如,进风温度为18℃时,计算一系列的进风量数值,改变进风量,直到电芯温度在工作结束时大约在25℃,此时的进风量即为最佳进风量。同理计算进风温度为20、22、24℃的条件下,最佳进风量与进风温度的变化关系。从图11可以看出,随着进风温度的增大,为使电池工作在合适的温度(如25℃)附近,需要的进风量呈几何倍数升高,因此,通过采用合适的进风温度,从而选择合适的进风量,是储能电池柜热管理中需要优先考虑的事情。这样可以在保证冷却效果的前提下,实现功耗的最低化。在本文的计算条件下,当进风温度为18℃时,选取1 g/s的进风量是最优的。

图11 最佳的进风量与进风温度的变化关系Fig.11 Change relationship between the optimal inlet air flux and inlet air temperature

4 结论

采用实验和理论的方法研究了某型大容量储能锂电池单体的传热特性,获得如下结论:

1)电池沿电池宽度、深度和高度方向的导热系数分别为0.923、0.911和19.375 W/(m·K);电池在环境温度为22~60℃下的cp=1.02 kJ/(kg·K)。实验获得了充电和放电过程的绝热温升曲线。

2)实验与数值模拟获得的温度值最大误差为1.32℃,均方根误差为0.62℃,数值结果与实验结果吻合良好,验证了所建立电芯传热模型的可靠性。

3)对于大容量的储能电池来说,充电过程产热量略高于放电过程产热量。充电和放电过程中电池最后达到的最高温度、最大温升随着充放电倍率的增大而增大。

4)最佳电池间距是10~20 mm,在该间距下能使得电池侧壁温度最低,通道中空气流速相对较大,空气温度相对较低。

5)当进风温度为18℃时,选取1 g/s的进风量是最优的。