论四釜PTA法聚酯装置工艺参数控制

刘高才

(珠海华润化学材料科技有限公司,广东 珠海 519050)

工艺参数的优化控制是聚酯生产中的一项核心工作,直接影响装置的平稳运行和产品质量具关键性作用。但在进行任何参数变更之前,对现状进行清楚的分析,是进行参数优化的基础。本文结合30万吨/年PTA法聚酯装置,对四釜聚酯工艺的酯化段反应、缩聚段反应的参数控制进行分析,论述聚酯生产各阶段在不同情况下工艺参数的优化控制,以期对聚酯装置的平、稳、优运行提供参考。

1 工艺流程概述

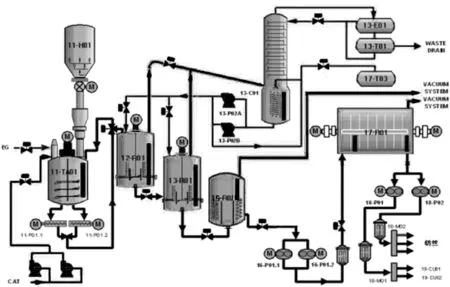

图1 工艺流程简图Fig.1 Process flow diagram

30万吨/年PTA法聚酯装置,采用中国纺织工业设计院开发的两段酯化、二段缩聚(一段预缩聚、一段终缩聚)的四釜聚酯生产工艺。生产过程从进行酯化反应(主要在前2个酯化釜)开始,后进行缩聚反应(主要在后2个缩聚釜)。完成最终缩聚反应,使物料达到目标特性黏度的高分子聚酯,由切粒机产出切片产品,工艺流程简图如图1所示。

2 酯化段工艺参数的分析及优化

2.1 酯化段工艺反应分析

酯化段中的主要反应有酯化反应和生成低聚物缩聚反应的缩聚反应两类[1-3]。

(1)酯化反应;

(2)缩聚反应:单体、二聚体、低聚物之间的相互缩聚。

在酯化阶段还存在众多副反应,主要有DEG(二甘醇)生成反应,但不是酯化段控制指标,故不在此讨论。

酯化反应是一可逆反应,由于PTA仅能部分溶解于EG,酯化反应阶段是非均相与均相同时存在的体系。

酯化均相反应式为:

反应速度(U)为:

式中:Ke为反应平衡常数约2.5左右;a、b分别为PTA、EG的反应级数。

因此,酯化阶段的酯化率和聚合度与PTA的粒径、停留时间、温度、压力、游离EG浓度有关。

2.2 酯化段工艺参数的优化控制

(1)原料PTA平均粒径影响

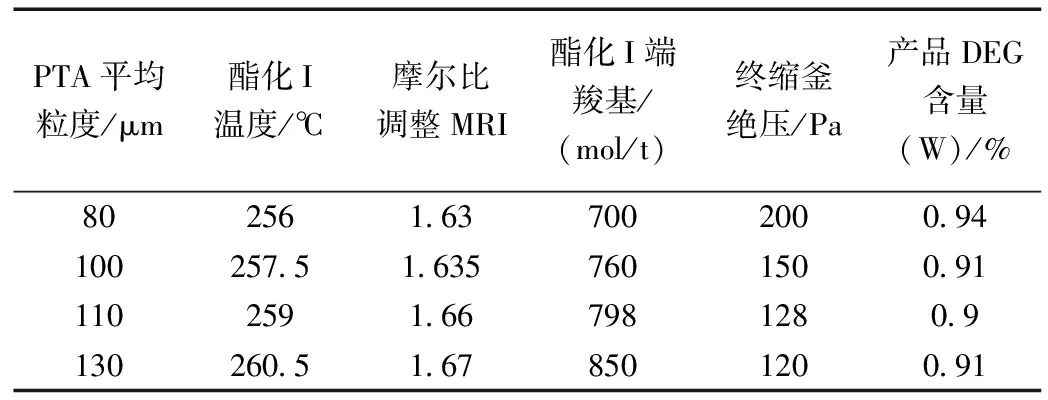

PTA平均粒径大小,对酯化反应及下阶段缩聚反应有明显影响 PTA平均粒径小,酯化反应速度快[6]。实际生产中主要采取严格监控PTA来料平均粒度变化趋势,适时调整酯化I的温度以及内摩尔比,来实现目标酯化率的稳定,为下阶段的平稳控制创造条件。100%负荷下不同PTA粒度下工艺参数控制如表1所示。

表1 不同PTA平均粒度条件下酯化I条件调整Table 1 Adjustment of esterification Ⅰ conditions under different PTA average particle sizes

从表1可看出,通过优化酯化I的温度和内摩尔比,可以平稳PTA平均粒径对生产的影响。

(2)第一酯化反应器内摩尔比影响

第一酯化反应器的EG/PTA内摩尔比低,意味着PTA浓度高,PTA的溶解速度降低,达到反应“清晰点”时间长[1,6],反应不匀,酯化反应速度慢;反之,则意味着EG浓度高,有利于PTA的溶解,促进酯化反应,但酯化的副反应增强。因此,根据酯化反应酯化率调整第一酯化反应釜的EG/PTA内摩尔比非常关键。

(3)温度的控制

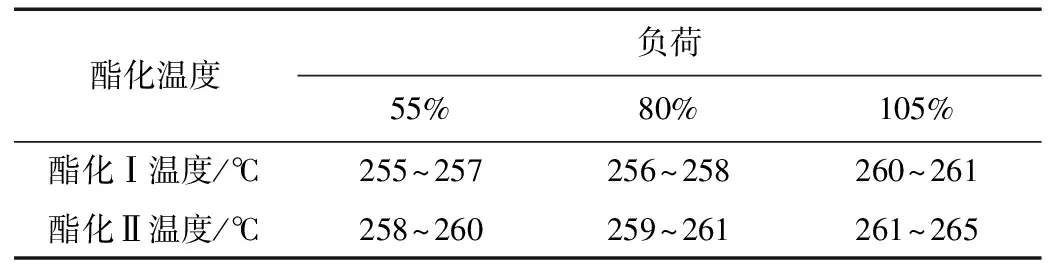

在原料PTA平均粒径在正常范围内,在EG/PTA内摩尔比一定条件下,提高反应温度,反应速度快,有研究表明,酯化反应温度高于240 ℃[2],是保障酯化反应的基本条件。实际生产中,酯化反应温度的控制,要结合生产负荷的变化及酯化液位变化,综合考虑减少副反应及EG蒸发夹带等,不同负荷下温度控制如表2所示。

表2 不同负荷下酯化温度控制Table 2 Esterification temperature control under different loads

(4)压力的控制

压力主要对反应体系中水含量、游离EG浓度的影响,从而使酯化反应速度及副反应速度变化,最终影响酯化率及DEG等副产物的生成量。 因此酯化反应的压力调节控制,即不能超过导致酯化过程EG与水排出困难的高限,又不能导致EG过量蒸发使物料配比失调的低值。实际生产过程,酯化反应压力控制在50~70 kPa范围。压力的调整影响明显,一次优化幅度一般控制在5 kPa范围内,4~8 h根据实际运行持续调整。

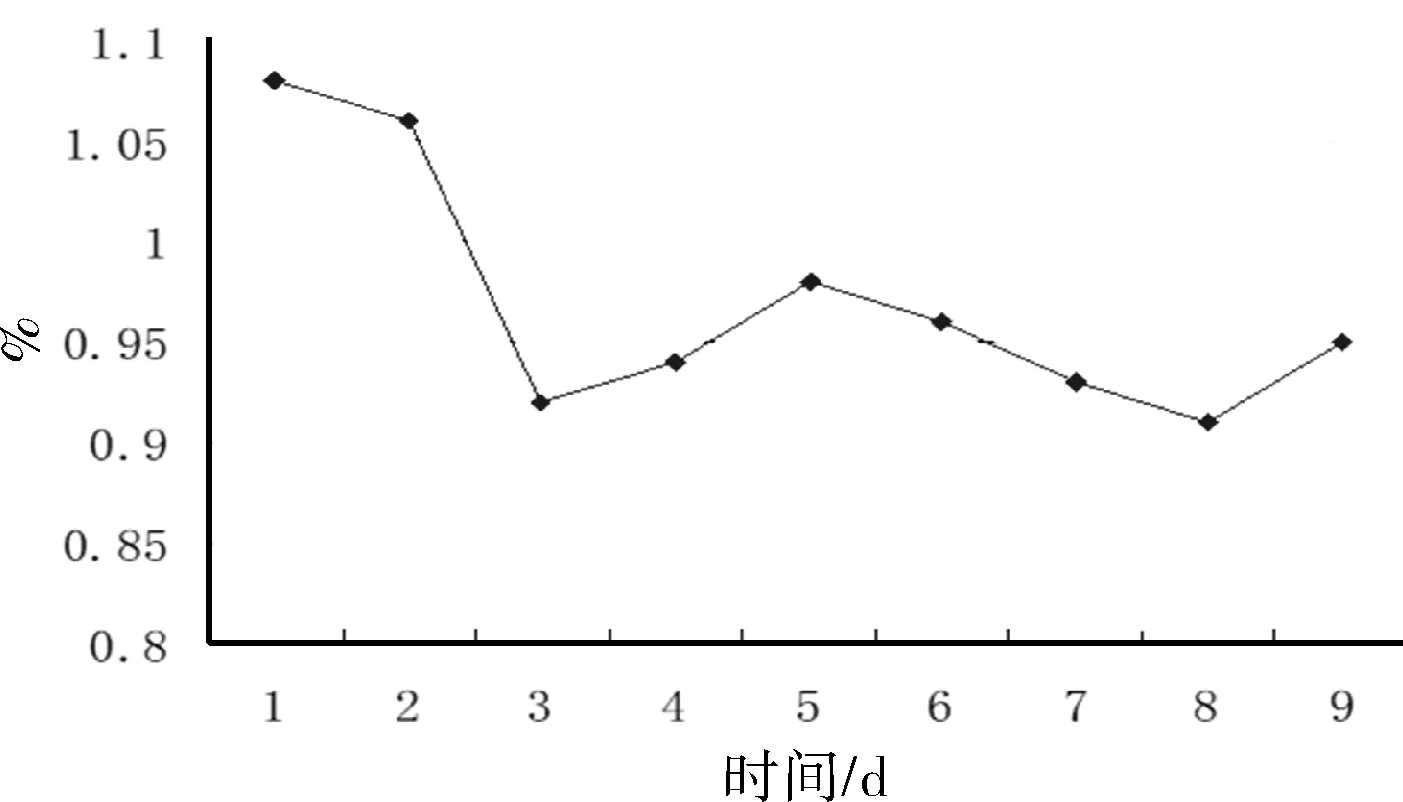

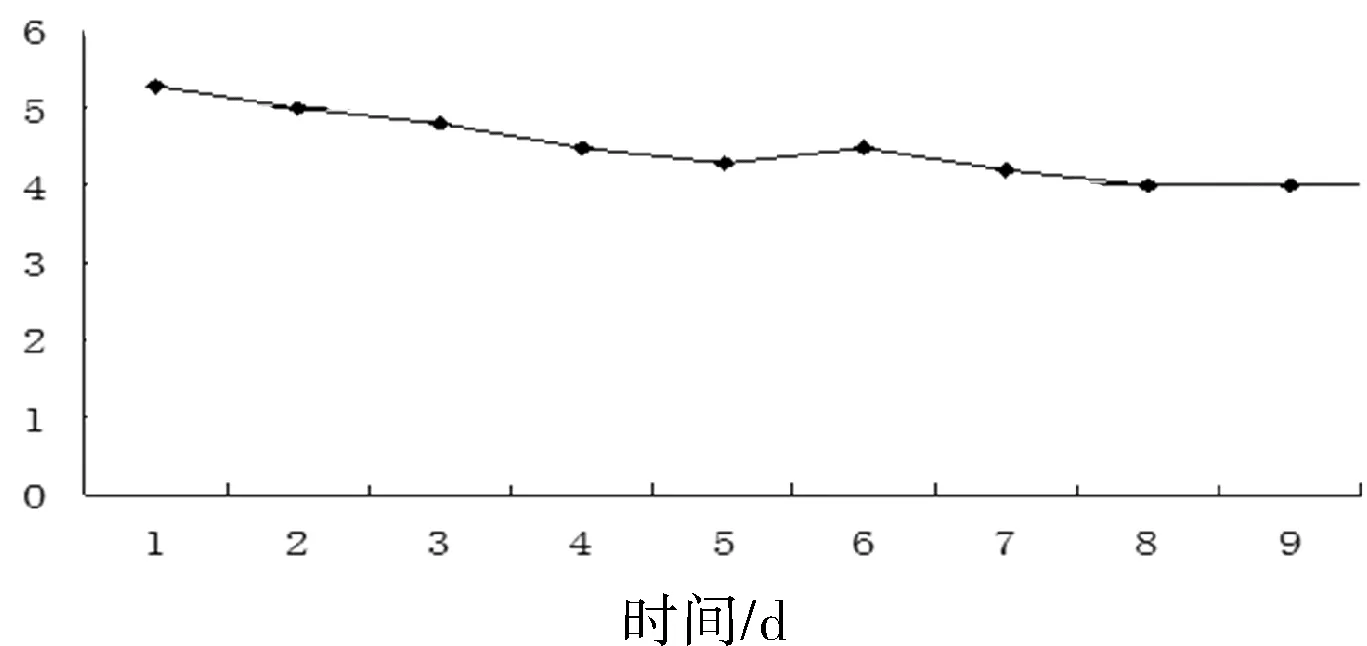

图2 优化降低酯化温度产品中DEG含量变化曲线Fig.2 Change curve of DEG content in products with optimized esterification temperature reduction

图3 优化降低酯化温度产品中b值变化曲线Fig.3 Change curve of b value in products with optimized esterification temperature reduction

(5)液位的控制

图4 酯化率、DEG与停留时间关系图Fig.4 Relationship between esterification rate, DEG and residence time

表3 不同负荷酯化I液位控制与停留时间的关系Table 3 Relationship between esterification I level control and residence time under different loads

液位的高低直接影响反应时间,液位高则反应时间增加,有利于提升酯化率,但同时副反应增强、气相低分子抽出物增多影响工艺分离塔的运行控制;图4表明,停留时间增加到一定时,酯化率的增长速度显著降低。因此,液位控制以“达到目标酯化率下最低液位”的控制思路。酯化反应液位控制主要影响因素是生产负荷的变化,高负荷生产时,提高液位以控制停留时间,但同时要兼顾因气相低分子抽出物增多而堵塞工艺分离塔系统,影响平稳控制。酯化I停留时间一般控制在5~8 h。表3为生产线55%、70%、90%负荷下酯化I液位控制与停留时间的关系。

3 预缩聚段工艺参数的分析及优化

3.1 预缩聚段工艺反应分析

预缩聚过程是酯化段到终缩聚的一个过渡阶段,平均聚合度是控制的核心指标,为保证在终聚反应器内传质及传热的要求,预缩聚反应器出口聚合度在25~30是关键[1,3-5]。预缩聚和终缩聚的反应式相同,仅聚合度的n不同[1,3]。

缩聚反应式为:

3.2 预缩聚段反应条件控制

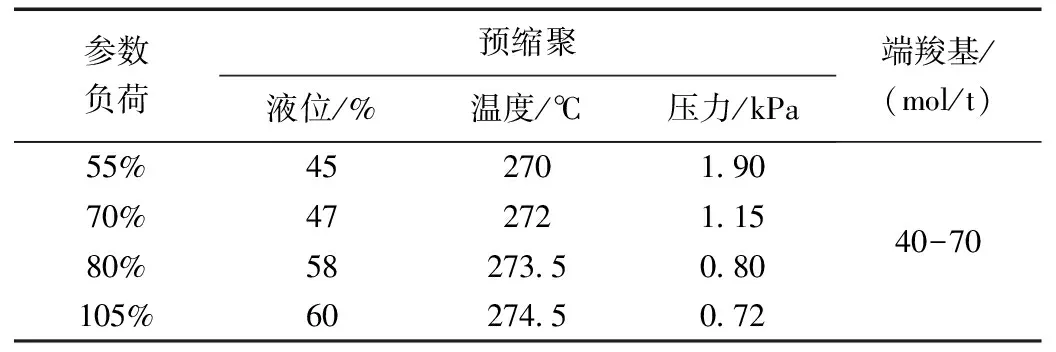

预缩聚段反应条件主要有液位、温度及压力。液位控制实际是控制反应时间,液位高,停留时间长,增强缩聚反应,同时逆反应、分解反应及副反应也同时加强,并导致产品的DEG和羧端基含量上升。

温度的控制由于预缩聚反应也是一个可逆平衡反应,它的热效应很小,仅为8.4 kJ/mol[2],所以反应温度对平衡转化率影响不大。实际生产中温度的控制一般在270~275 ℃,见表4。

预缩聚阶段是在真空下进行,真空度高有利于缩聚反应进行,但此时尚有一部分酯化反应未完成,而真空度高不利于酯化率的提高,通过预缩聚的真空度优化调节可消除酯化段波动的影响,使酯化率控制在99.2%~99.7%。工业生产中预预缩聚Ⅱ通常绝压在0.5~2.0 kPa数量级。

不同负荷预缩聚反应器标准工艺条件见表4。

表4 不同负荷预缩聚反应器标准工艺条件Table 4 Standard process conditions of precondensation polymerization reactors with different loads

4 终缩聚段工艺参数的分析及优化

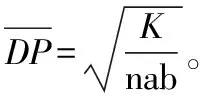

4.1 终缩聚段工艺反应分析[1-2]

同时,终缩聚过程中使预聚的低聚物(平均聚合度为25~30),经进一步缩聚反应生产平均聚合度100以上的高分子聚合物,降解反应是主要的副反应。随聚合提升,物系粘度明显升高,高粘度物料使小分子脱除变得困难,所以,在后期传质控制是主要过程控制。从反应高温及传质控制的特征看,终聚阶段的工艺控制要重点避免传质死角造成塑化块及高温导致过度降解,核心表征控制参数是产品粘度平稳、合格。

4.2 终缩聚段工艺参数的优化控制

(1)催化剂量的控制

催化剂对缩聚反应有明显影响,催化剂用量少,反应速度慢,过少甚至将导致不能反应生成目标聚合度的聚合物[1,3,5]。同时,由于催化剂不仅促进主反应,对热降解及醚键生成等副反应也有促进作用,过量的催化剂,将恶化PET性能。本装置依据在PET产品中催化剂锑(Sb)的含量在180~220 ppm来控制催化剂加入量。

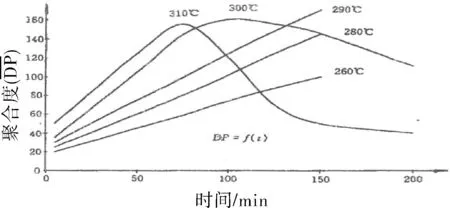

(2)温度的控制

缩聚反应器内的物料聚合度高、黏度大,温度主要影响缩聚反应过程的反应速度及传质。在一定范围内,温度高可以加快缩聚反应,缩短反应时间;其次升高反应温度,使反应体系粘度下降,有利于反应器内熔体流动及EG等小分子的去除。但是温度过高,将导致生成塑化块及高温过度降解,导致羧端基含量上升,产品的色相变差。有研究表明[2],如图5所示(Rafer-DR曲线),在290 ℃以上时,降解反应明显增强,聚合度下降,产品粘度下降。

图5 不同温度下聚合度随时间变化曲线Fig.5 Time varying curve of polymerization degree at different temperatures

所以,实际生产中终缩聚反应器的前端温度控制为275~276 ℃、终端温度控制为280~285 ℃。

(3)压力的控制

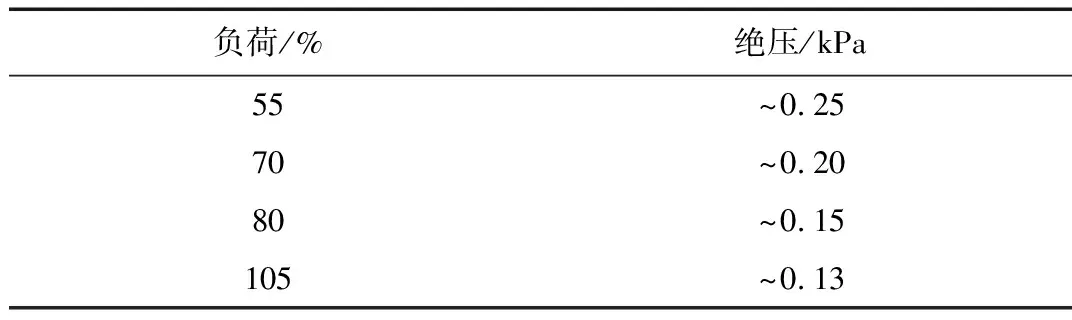

在缩聚反应过程中,由于物料粘度大等因素,对于可逆的终缩聚反应,将小分子产物EG的转移速度成为了影响缩聚反应平稳进行的关键控制。压力越低,小分子产物EG的转移速度越快,相同时间转移的小分子越多,终缩聚反应越快,压力是优化终缩聚反应温度、液位等的前提。有研究表明[2],提高真空度有利于缩聚反应,负荷高需降低反应压力。表5为不同负荷下的终缩聚釜的压力控制。

表5 不同负荷下终缩聚釜压力控制Table 5 Pressure control of final polycondensation kettle under different loads

(4)停留时间的控制

表6 终聚釜操作条件优化调整比较Table 6 Comparison of optimization and adjustment of operation conditions of final polymerization kettle

由于终聚反应器内物料粘度大,反应器内的搅拌器产生挂料现象,因此,终聚釜的液位及搅拌器速度成为控制釜内物料停留时间的表征参数(同时终聚釜搅拌作用影响反应物传质,促进缩聚反应)。因此,终聚釜停留时间的优化控制可主要通过终聚釜的液位和搅拌转速来实现。表6为某次在90%负荷下对终聚釜操作条件两次优化调整的情况。

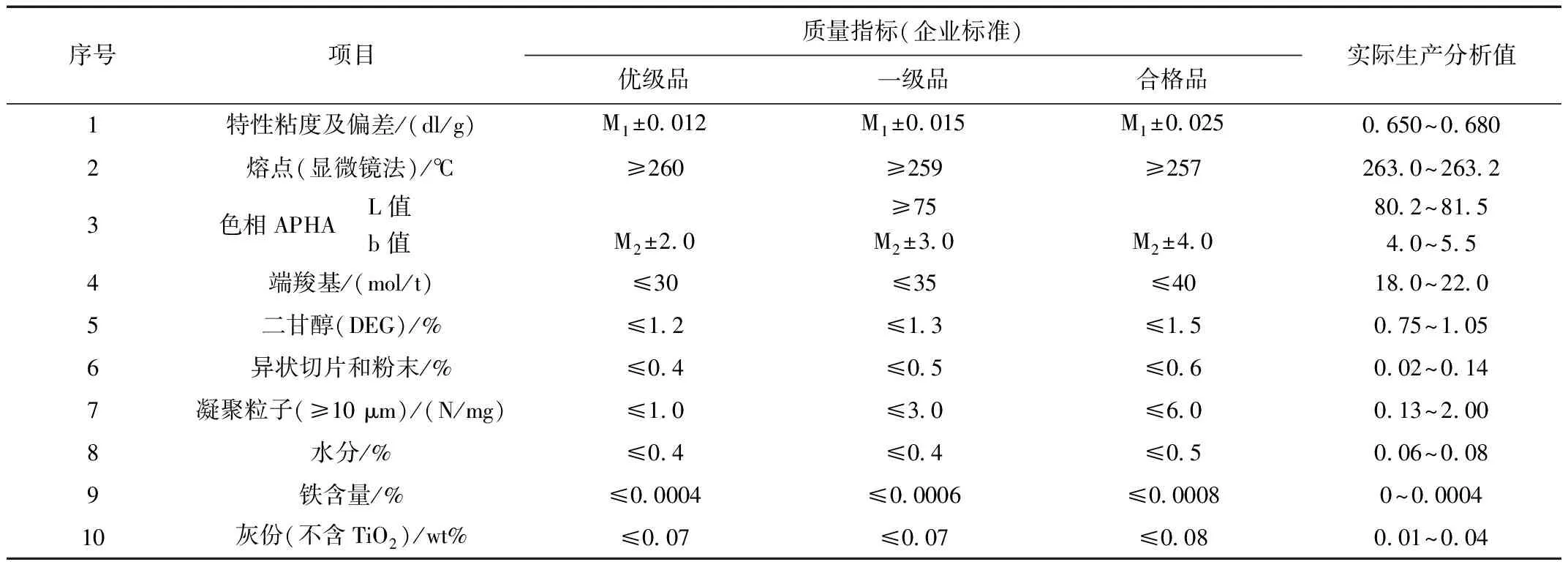

(5)效果

该装置自以55%负荷开车投产以来,其后分别在70%~105%等负荷条件下运行。生产实际表明,通过对工艺过程的酯化段及缩聚段参数的优化控制实现了聚酯装置的平、稳、优运行,本装置产品质量与质量指标对比如表7所示。

表7 本装置生产产品质量与质量指标对比Table 7 Comparison of product quality and quality indexes of the plant

其中: M1=0.650 ;M2=3.5 ;M3=0.3

5 结 论

(1)生产优化酯化液位要与温度、压力以及内摩尔比同步调整,保证酯化段酯化率合格、稳定,达到97%~98%,在酯化阶段主要副反应产物是DEG生成;

(2)预缩聚段工艺参数调节的目标旨在对聚合度与端羧基(酯化率)进行控制。使聚合度达到25~30,酯化率大于99%;

(3)通过对主要影响终缩聚反应的温度、真空度、催化剂量、液位和搅拌转速等参数进行优化调整,可实现终缩聚段工艺调节核心目标产品粘度的稳定、合格;

(4)各反应阶段的工艺参数控制,温度、液位、压力、终聚釜搅拌器速度及催化剂用量等参数是相互影响的,要协调各参数控制调整,综合考虑相互补偿。