溶剂再生塔重沸器失效原因分析与应对措施

宋维强,刘超华

(中海油惠州石化有限公司,广东 惠州 516086)

1 装置概况

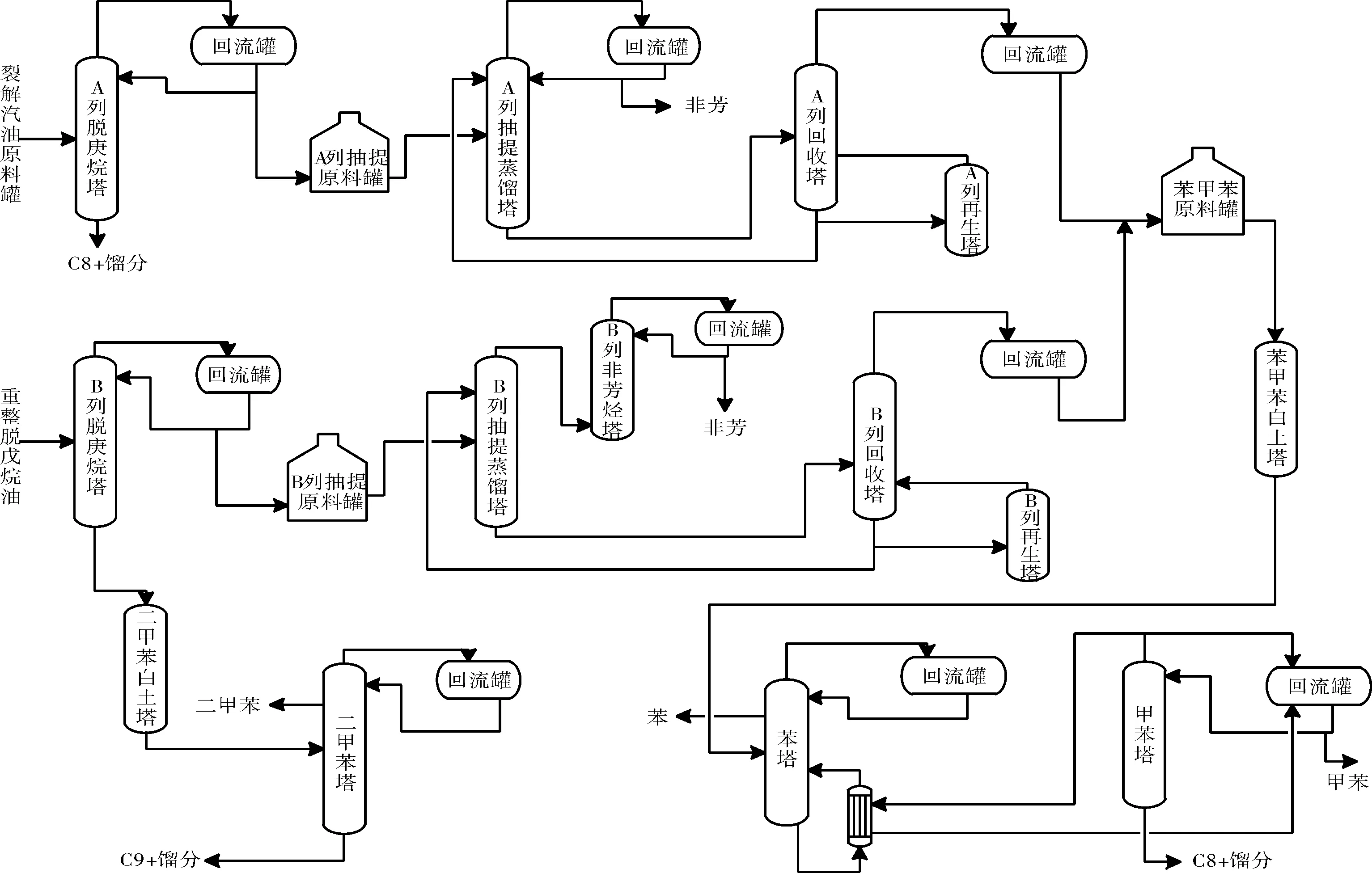

芳烃抽提联合装置是中海油惠州石化有限公司(惠州石化)炼油二期配套装置之一。本装置来料为乙烯裂解汽油加氢装置的裂解加氢汽油和重整装置的脱戊烷油。两股原料分别进入A列和B列脱庚烷塔进行分离,顶部C6~C7分别送至A列抽提单元合B列抽提单元分离非芳烃和混合芳烃,两系列混合芳烃合并后送至苯甲苯塔生产苯甲苯产品。该装置工艺路线原则流程图如图1所示。

图1 两头一尾工艺流程简图Fig.1 Process flow diagram of two ends and one end

2 再生塔重沸器运行工况

2.1 再生塔重沸器工艺条件

芳烃抽提装置中溶剂再生塔是靠塔底再沸、真空度和汽提蒸汽三者结合来除去循环溶剂中的降解产物和杂质,以保证循环溶剂的质量。塔底降解物不流动是一个物料的富集过程,该塔内腐蚀性介质主要有正常生产环丁砜劣化产生的磺酸盐类物质和正常生产时重整脱戊烷油带来的氯离子经循环溶剂携带入再生塔并在塔底富集[1]。此外由于环丁砜沸点高在操作温度下不容易汽化需要汽提蒸汽相结合,由于汽提蒸汽进入塔底分配器前管线存在闪蒸,该段管线振动较大。故溶剂再生塔底重沸器运行工艺条件既有腐蚀性介质的富集又受管线振动的影响,运行工况较差容易发生再沸器泄漏。

2.2 再生塔重沸器泄漏及更换记录

B列抽提单元于2017年10月1日开工正常,该再沸器属于内插式再沸器在正常生产期间发现汽提蒸汽入口管线存在较大振动、再沸器在塔内有类似打“液击”的声音且偶尔能听到换热管束和支撑导轨金属摩擦声音。开工后该换热器更换及维修情况由表1所示。

表1 再生塔重沸器泄漏及更换记录Table 1 Leakage and replacement records of reboiler in regeneration tower

表1给出从2017年10月至2020年3月该换热器维修及更换记录,根据每次检修时对该换热器失效原因进行分析可知前两次换热器失效都是由于汽提蒸汽管线振动导致换热器与支撑导轨之间磨损导致管束减薄,最后一次换热器失效原因为介质腐蚀。无论是管束磨损还是介质腐蚀失效后,该换热器都存在整体减薄的情况,维修投用后使用周期不足2个月。

3 原因分析

抽提单元溶剂再生塔汽提蒸汽线属于两相流管线,管内介质为饱和蒸汽溶剂再生塔为微负压操作饱和蒸汽进入塔内发生闪蒸引起管线和分配器的振动。该内插式换热器长期处于劣化环丁砜环境中其磺酸盐和氯离子在此处富集浓度均较高[2],存在腐蚀情况。全国与催化重整配套的抽提蒸馏工艺大部分溶剂再生塔底再沸器都存在泄漏情况,该部位为抽提装置长周期平稳操作的难点,结合该热热器检修、设计条件、工艺介质分析对比其他在运行抽提装置工况对可能引起换热器失效的原因逐一分析。

3.1 分配器与再沸器设计问题

该换热器首次失效检修时,换热器支撑导轨受振动脱落,紧固螺栓被振动磨断。溶剂再生塔为防止塔内介质局部受热分解,需汽提蒸汽从底部进入起到均匀搅拌的作用。查阅惠州石化三套再生塔汽提设计图纸,其中A列再生塔和惠州石化一期再生塔再沸器与分配器直接有一定的夹角,这样保证大部分汽提蒸汽进入到塔内只对溶剂产生搅动,而对换热器的搅动小。而B列再生塔再沸器制造图纸,分配器与换热器在同一水平面,这样汽提蒸汽进塔后向上搅动时直接作用在换热器上引起换热器的振动导致磨损泄漏,故分配器与换热器设计夹角也是影响再沸器泄漏的因素之一,且换热器与支撑导轨之间只是搭接没有固定点也加剧了这一影响。

3.2 汽提蒸汽流速与配管问题

溶剂再生塔汽提蒸汽线属于两相流管线,介质为饱和态的汽提蒸汽。专利技术要求该管线尽量短且弯头数要尽量小以降低压差和管道存液。由于设备布置和管线应力核算问题现场实际配管情况看该管线弯头多达11个且管线长度也较长,在生产过程中饱和态的汽提蒸汽容易冷凝并积存在底部弯头处形成汽带液的情况导致汽提管线振动及再生塔内存在类似打“液击”的声音。汽提蒸汽进料分配器流速慢将加剧汽提气在管道内弯头的积液情况进一步影响管线的振动专利要求汽提蒸汽分配器流速较大,三套在运行抽提装置汽提蒸汽分配器处流速如表2所示。

表2 三套抽提装置汽提蒸汽管线流速对比Table 2 Comparison of flow velocities of three set aromatics extraction unit in stripping steam pipelines

由表2计算可知A列抽提再生塔和一期芳烃抽提再生塔实际运总汽提蒸汽入口分配器处流速都接近20 m/s生产期间未发生再沸器处振动磨损情况。B列抽提单元再生塔分配器处流速只有15.57 m/s明显较其他2个低,管道流速低也容易导致饱和汽冷凝积存在管道弯头处故分配器流速过低也是引起管线振动的原因之一。

3.3 介质中氯的影响

表3 溶剂再生塔系统中氯离子含量分析Table 3 Analysis of chlorine ion content in solvent regeneration tower system

该换热器最后一次失效的现象是,系统中的水含量突然急剧增加溶剂回收塔操作紊乱。只能将溶剂再生塔切出系统,检修时发现该换热器管束属于整体爆裂且周围减薄严重,属于介质腐蚀减薄。溶剂系统中氯离子来源主要是进料重整脱戊烷油,芳烃抽提溶剂系统是闭路系统,带入的氯离子不断在系统中积累[3],氯离子的存在加速环丁砜的讲解,变成酸性介质,使系统成酸性,又会进一步加剧环丁砜劣化分解成酸性物质[4],溶剂再生塔是氯离子富集最严重的地方且该介质中含有水非常容易形成酸性介质腐蚀设备,故该换热器的选型应考虑抗氯腐蚀。下表是溶剂再生塔排渣时对塔底物料中氯离子浓度和pH的分析。

抽提溶剂pH至控制时从循环溶剂中采样的,而再生塔底是劣化溶剂富集的过程,故该处溶剂质量为整个系统内最差的。从表3中可知,溶剂再生塔底物料的pH值约在5.1~7.3之间呈弱酸性,与该装置溶剂系pH>8.5相差较大,且贫溶剂中氯离子分析在最高时在374.1 mg/L该浓度远高于该循环溶剂中氯离子的平均浓度,故溶剂的氯腐蚀是导致换热器失效的原因之一,由于溶剂中的氯离子累积也会加速环丁砜劣化再生塔底应考虑工艺措施控制氯离子浓度,减缓设备腐蚀。

3.4 劣化化环丁砜的影响

抽提装置腐蚀主要归纳为两类,即硫腐蚀和氯腐蚀。硫腐蚀主要是因为环丁砜受高温、氧气、水和环丁烯砜的影响。环丁砜在高温下易分解产生二氧化硫和丁二烯,二氧化硫与系统中的水、氧发生反应生成硫酸,一方面使抽提系统的pH值下降,进一步加速环丁砜劣化[5]。另一方面劣化的环丁砜在系统助剂中和下形成磺酸盐或是黏稠状的降解物富集在溶剂再生塔底,加速设备腐蚀。

环丁砜在有氧情况下容易开环并形成二氧化硫,然后二氧化硫再与不饱和醛发生可逆反应形成腐蚀性较强的酸,同时还有可能生成硫醇、硫醚、及硫化氢等腐蚀介质,在有氧存在的条件下,二氧化硫的释放量要比无氧时多,pH值下降也更为明显,氧的存在大大加速环丁砜的劣化[6], 因此要切断环丁砜抽提装置氧的来源, 避免氧被带入环丁砜抽提。氧主要来源于原料中携带的溶解氧和真空系统运行不好漏入的空气,和生产作业过程中过滤器清理、再生塔清理等作业置换不彻底带入系统,建议现有装置是重整直供料且开工后负压系统维持较好。故氧气的带人更多是来自生产作业置换不彻底。

4 应对措施

根据上述原因分析初步认定为两相流汽提蒸汽管线过长且弯头过多在管线弯头低点存液形成“液击”,管线及分配器处振动大导致换热器磨损失效。装置汽提蒸汽实际流速比设计偏低和分配器与换热器布置不合理加剧了这一影响。再生塔底氯离子和劣化溶剂富集的腐蚀作用是导致该换热器腐蚀泄漏的主要原因,溶剂再生塔底换热器频繁泄漏是由设备振动和工艺介质协同作用的结果。

4.1 换热器优化选型

如前所述, 由于管子的振动,使管子在管子与管板、管子与支持板结合部位产生周期性振动及摩擦,引起换热器的失效,问题产生的根源是汽提蒸汽的冲击导致的周期性振动。在现有条件下可以通过增加换热器折流板密度降低振动的影响,另外提高制造精度减少换热器与管板之间的缝隙避免产生缝隙腐蚀,同时做好换热器支撑梁的固定防止支撑梁脱落导致换热器悬空,最大可能降低振动对换热器影响延长使用寿命。

针对该除腐蚀介质情况建议换热器材质升级一般认为普通不锈钢304及316L材质不能在高温且含有氯离子的体系中使用在该处运行时间长也会发生腐蚀[7],建议材质升级为抗腐蚀强的双相钢。

4.2 分配器开口及流速优化

由于汽提蒸汽流速偏低通过减少分配器的开孔面积可以提高汽提蒸汽管道流速达到设计值,减少管线低点存液情况。经过计算将分配器开孔面积缩小至0.11 m2,解决了管道流速偏低的问题。除解决流速问题外还需解决分配器与换热器角度问题,由于设备制造是换热器和分配器在塔体开孔方位已无法改变,只能通过改变汽提蒸汽分配器开孔方向。原设计分配器在底部及120 ℃夹角处分别开有3处长条形孔,条形孔容易形成较大的汽包对换热器冲击较大,经分析讨论将分配器条形孔该为均匀分布的小圆形孔以减少对换热器的冲击力,同时开孔方向朝塔底和塔壁尽量减少对换热器的冲击。同时结合管线振动情况优化了外部管道的支撑,减少管线振动的传递。

4.3 工艺条件优化

如上所述再生塔底介质既存在氯离子的富集也存在劣化环丁砜的富集,运行工况恶劣尤其是运行时间长该处腐蚀现象严重。从源头上降低重整生成油氯的携带很有必要,上游脱氯剂穿透或是催化剂到使用到末期时持氯能力下降,均会导致抽提单元原料中氯离子增加,故需上游设置脱氯效果好的脱氯并制定合适的监控方式。对于携带到抽提装置的微量氯工艺上的手段可以通过增加再生塔排渣次数,置换再生塔底物料降低腐蚀介质富集的浓度。但是该工艺操作将会造成溶剂消耗量大工业危废产生量的。也可以通过环丁砜树脂净化方法保证系统内溶剂持续小量的净化,解决溶剂系统氯离子富集的问题。此外再正常工艺作业过滤器清理、再生塔清理中应氮气充分置换合格后在并入系统,防止死角处氧未置换合格并系统带来的氧腐蚀。

5 结 论

溶剂再生塔底再沸器的失效是管道震动、设备选型和腐蚀介质协同作用的结果,原因复杂。在设计阶段应充分考虑该换热器运行工况的特性。可采取材质升级抵抗介质腐蚀;增加换热器折流板、减少换热器管束与管板缝隙等手段降低振动周期性振动的影响;此外管道设计时可考虑减少管道弯头和长度减少管道积液防止管线振动,对已产生的振动通过优化管道支撑来减缓振动的传递。

工艺操作时应控制原料中氯离子增加再生塔底排渣防止规范过滤器和再生塔清理等作业防止环丁砜劣化,避免高浓度腐蚀介质在再生塔底富集,有条件的可以增加树脂脱氯设施净化溶剂保证装置的长周期运行。