综采工作面三维激光扫描建模关键技术研究

荣耀,曹琼,安晓宇,温亮,赵云飞

(1.北京天玛智控科技股份有限公司,北京 101399;2.国家能源集团神东煤炭集团公司,陕西 榆林 719315)

0 引言

煤矿智能化、无人化是国内外煤炭开采领域的发展趋势,是煤炭行业转型升级的必然要求。然而,受限于复杂地质条件,目前我国煤矿智能化开采技术水平落后于企业的发展需求[1]。袁亮等[2]结合我国矿井地质保障技术体系研究现状,提出了煤炭精准开采的科学构想,推动了煤炭产业变革。李首滨[3]阐述了智能化开采的4 个阶段,并指出当前处于向智能化开采3.0 过渡阶段,该阶段以透明工作面为核心,将综采工作面所有装备的信息展示在一张图上,实现综采工作面多机协同作业与自适应智能割煤等功能的远程管控。

实现透明工作面的关键是构建高精度工作面煤层模型。在常规地质勘探结果基础上,采用地质雷达、槽波探测、三维地震勘探等新型精细工程物探传感器和技术,结合巷道激光扫描数据构建初始地质模型,根据煤岩识别、定向钻进等数据对模型进行实时修正,融合环境状态、设备位姿等实时数据,形成动态三维地质模型。三维激光扫描技术能够以1∶1 点云模型对测量环境进行三维重建,可用来构建初始地质模型,为透明工作面提供重要的基础数据。

2017 年,刘晓阳等[4]通过三维激光扫描方法对巷道顶板稳定性进行监测,证明了三维激光扫描技术在巷道顶板稳定性监测中应用的可行性。2019 年,澳大利亚联邦科学与工业研究组织(Commonwealth Scientific and Industrial Research Organisation,CSIRO )发布了防爆三维激光扫描设备ExScan[5],该设备可直接用于煤矿井下三维环境扫描。2019 年,国家能源集团神东煤炭集团公司榆家梁煤矿首次应用基于透明工作面的数字化自主割煤模式,通过对比高精度三维地质模型与工作面三维激光扫描模型中煤壁与顶板交线信息来计算采煤机的截割模板,采煤机可根据煤层赋存条件及变化趋势自动调整滚筒截割高度,实现煤炭精准开采[6-9]。2021 年,姜龙飞等[10]提出了点云切片技术和基于空间形态的特征点提取算法,实现了基于工作面激光点云的割煤顶板线自动提取,但是顶板线提取结果不能直接应用于数字化自主割煤。针对该问题,本文开展了综采工作面三维激光扫描建模关键技术研究,实现了三维地质坐标系下煤壁与顶板交线信息的近实时获取,研究结果可直接用于数字化自主割煤,从而促进煤矿智能化、无人化开采的发展。

1 综采工作面三维激光扫描建模总体方案

综采工作面三维激光扫描主要用于随采地质探测。基于工作面两巷和工作面内部三维激光扫描信息,通过煤壁与顶板交线提取、标靶球检测、点云拼接与坐标转换等技术,获取三维地质坐标系下的工作面煤壁与顶板交线信息。综采工作面三维激光扫描建模硬件部署如图1 所示。

图1 综采工作面三维激光扫描建模硬件部署Fig.1 Hardware deployment of 3D laser scanning modeling in fully mechanized working face

通过搭载采煤机精确定位系统LASC Lite 和防爆三维激光扫描设备ExScan 的巡检机器人完成工作面扫描,获取巡检点云。在巡检点云中,基于煤壁与顶板交线的曲率特性提取交线的点云信息。由于巡检点云与提取的交线信息均位于局部坐标系,且巡检机器人的扫描空间受限,无法获取工作面两巷端部的点云信息。在较安全且便于作业的工作面两巷端部补充安装2 台ExScan,并悬挂可获取三维地质坐标的定位标靶球。这2 台ExScan 能够扫描到巷道内的定位标靶球,且其扫描区域与巡检机器人扫描区域有部分重叠。对重叠区域内的同名拼接标靶球进行配准,完成机头点云、机尾点云与巡检点云的拼接,得到包含定位标靶球的工作面联合点云。根据定位标靶球的三维地质坐标与局部坐标,得到坐标间的转换关系,通过坐标转换将联合点云(包括提取的交线)转换到三维地质坐标系下,从而得到三维地质坐标系下的煤壁与顶板交线信息。综采工作面三维激光扫描建模软件流程如图2 所示。

图2 综采工作面三维激光扫描建模软件流程Fig.2 Software process of 3D laser scanning modeling in fully mechanized working face

2 综采工作面三维激光扫描建模关键技术

2.1 煤壁与顶板交线提取技术

工作面煤壁所在平面与顶板所在平面接近垂直,因此煤壁与顶板交线上点云的曲率通常较大,可通过设置合适的阈值来获取平均曲率较大的点云集,用于描述煤壁与顶板交线信息。本文采用弦法向量法[11]对煤壁与顶板交线进行粗提取。

弦法向量法采用弦、相邻点向量和密切圆来求取法曲率,原理如图3 所示,其中p为工作面巡检点云中的任意数据点,N为点p的法向量,qi为 点p的第i个邻域点,Mi为点qi的法向量,Pi为由点p与指向点qi的 向量。设正交坐标系{p,X,Y,N}为点p所在的局部坐标系L,X和Y为正交的单位向量,局部坐标系L中点p,qi及向量Mi终点的坐标分别为(0,0,0),(xi,yi,zi),(nx,i,ny,i,nz,i),用一个通过点p的密切圆来估计点p的法曲率k。

图3 弦法向量法原理Fig.3 Principle of string and normal vector method

式中:α为向量-N与Pi之间的夹角;β为向量N与Mi之间的夹角。

式(1)可近似计算为

求得一个点的法曲率后,通过欧拉方程最小二乘拟合计算工作面巡检点云中任意数据点的主曲率k1,k2和平均曲率k′[12]。

为了提高煤壁和顶板交线提取的准确度,引入数据点法向量与邻域点法向量的夹角信息,因为煤壁和顶板交线上点的法向量与其邻域点法向量的夹角接近可通过统计学采样设置某一阈值,通过阈值排除明显的非煤壁与顶板交线点。工作面巡检点云中的点p及其邻域点qi的法向量N和Mi之间的夹角 β的余弦为

2.2 标靶球检测技术

2.2.1 球面点云筛选与分割

标靶球采用高强度PVC 材料制作,表面涂有特殊的涂剂,当激光扫描仪扫描到标靶球时,标靶球会返回具有高强度信息的点云。当对煤壁进行激光扫描时,煤壁会吸收部分激光能量,导致煤壁返回的点云强度相对较低。因此可通过统计学采样设置阈值,基于激光扫描仪收到的反射激光点的强度信息对点云块(包括机头点云、巡检点云、机尾点云)进行粗过滤,排除强度较弱的非标靶球点云集。

在粗过滤后的点云中,计算每个点的主曲率k1和k2。如果曲面S上所有点的主曲率都满足k1=k2≠0,则该曲面为球面。由于工作面点云存在测量误差、局部拟合噪声等,导致标靶球球面上真实的点云难以满足k1=k2≠0。可设置一个接近于零的阈值,当k1与k2的差值不超过该阈值时,则判断该点为某个球面上的点,从而初步筛选出疑似球面点,并获得各点对应的球心坐标和平均曲率半径。

同一标靶球球面上的点所对应的球心坐标和半径估计值都趋向于真值,因此,以每个疑似球面点云的球心坐标和平均曲率半径估计值作为球面点的聚类特征值,根据属性聚类算法对疑似球面点进行自动分类,分割出每个独立的疑似球面点云[13]。

2.2.2 球心定位

在疑似球面点云的三维空间中,设球体的空间方程为

式中:(x,y,z)为 标靶球球面的观测坐标;(a,b,c)为球体的球心坐标;R为球体半径。

标靶球的半径为先验信息,因此实现标靶球检测的关键在于确定球心坐标 (a,b,c)。将球面方程展开可得

可简化为

标靶球球心定位问题可转换为参数A,B,C,D求取问题,最小二乘目标函数为

结合m(m>3)个邻域点坐标信息,可将式(8)转换为矩阵形式:

式中:e为观测向量的随机误差;E为系数矩阵的随机误差。

最后采用加权最小二乘估计,利用迭代方式即可求得待估计参数,进而可求得每个标靶球的球心坐标[14]。

2.3 点云拼接与坐标转换技术

机头点云、巡检点云和机尾点云分别处于各自的局部坐标系下,需将所有点云统一到同一坐标系下,实现点云拼接,如可将机头点云、机尾点云转换至巡检点云坐标系下。

设机头点云坐标系、巡检点云坐标系分别为源坐标系 {OS}和目的坐标系 {OT},在机头点云和巡检点云的重叠区域存在3个同名的拼接标靶球,每个标靶球在2 个坐标系下的坐标分别为采用布尔莎模型[15]进行三维空间转换,坐标转换公式的矩阵形式为

式中HS2T为从机头点云坐标系到巡检点云坐标系的转换矩阵,为描述2 个坐标系旋转信息的参数,tl为描述2 个坐标系平移信息的参数。

由罗德里格旋转公式可知,rlj可通过3 个旋转角等价描述,因此,一共6 个待定参数,即3 个旋转角和3 个平移量。通过式(11)可建立观测方程,理论上通过2 个公共点就可以建立4 个观测方程,但这4 个观测方程是相关的,所以至少需要3 个公共点可求得转换矩阵HS2T。利用求得的转换矩阵将所有源坐标系下的机头点云转换至目的坐标系下,即将所有机头点云由机头点云坐标系转换至巡检点云坐标系下。

类似地,通过巡检点云与机尾点云的同名拼接标靶球,将机尾点云转换至巡检点云坐标系下,进而完成机头点云、巡检点云、机尾点云的拼接,得到联合点云。

同理,由于事先测量了定位标靶球的三维地质坐标,可利用定位标靶球获取联合点云从巡检点云坐标系到三维地质坐标系的转换矩阵,再利用该转换矩阵将前期提取的煤壁与顶板交线转换到三维地质坐标系下。

3 试验验证

为了验证所提方案的可行性,2021 年1 月在神东某煤矿开展了井下工业性试验。某一时刻采集的机头点云如图4 所示,左上角白色部分为检测得到的标靶球球面信息,红点为标靶球球心。采集某一段时间内的工作面巡检点云,进行煤壁与顶板交线提取,结果如图5 所示,红色曲线为煤壁与顶板交线。

图4 机头点云Fig.4 The head point clouds

图5 煤壁与顶板交线提取Fig.5 Extraction of coal wall and roof boundary

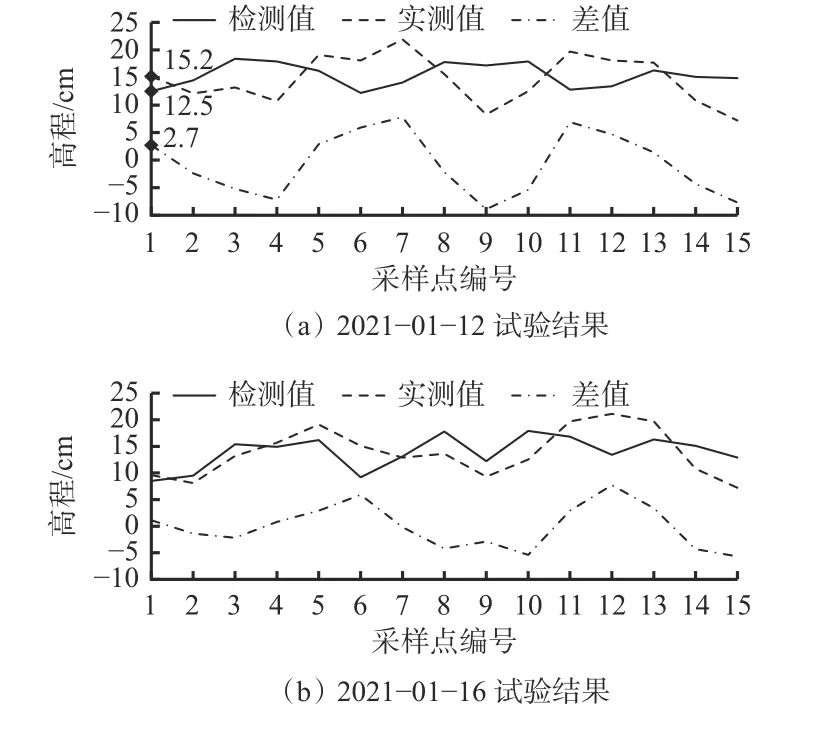

为了验证基于三维激光扫描获取三维地质坐标系下煤壁与顶板交线的可行性与精度,在工作面内均匀设置30 个采样点,由地测人员实地采集这些采样点的真实绝对坐标,并与本文得到的结果进行对比。选取2021-01-12 和2021-01-16 的试验结果进行对比,结果如图6 所示。因为三维地质坐标系的原始数值较大,为了简洁、清晰地表述数值信息,纵轴只取相关数值的差异部分,消去共有部分,如三维地质坐标系下煤壁与顶板交线上某点高程的检测值、实测值分别为1 173.152,1 173.125 m,在绘制对比曲线时,每个数值均减去1 173 m,用求得的15.2 cm 和12.5 cm 来描述煤壁与顶板交线信息,这2 个值越接近,说明检测值与实测值的差值越小,方案的性能越好。由图6 可知,煤壁与顶板交线检测值与实测值的差值在10 cm 以内,说明本文方案性能较好。

图6 煤壁与顶板交线提取试验结果Fig.6 Test result of extraction of coal wall and roof boundary

对30 组采样点数据进行统计分析,结果表明:误差小于4 cm 的采样点共15 个,占比为50%;误差小于8 cm 的采样点共29 个,占比为96.67%。将本文结果与文献[10]的结果进行对比,结果见表1。与文献[10]相比,本文所得结果中误差小于4 cm 的点占比较低,主要原因在于本文仅通过有限个标靶球实现坐标转换,难以得到坐标转换矩阵的最优解,但整体来看,本文与文献[10]所得结果中误差小于8 cm 的点占比都大于95%。但文献[10]仅提取到煤壁与顶板交线信息,而本文不仅提取到煤壁与顶板交线信息,还通过标靶球获得了三维地质坐标系下的煤壁与顶板交线信息,该信息可直接发送给采煤机滚筒,为采煤机下一刀截割提供数据参考。

表1 不同技术方案下煤壁与顶板交线提取结果对比Table 1 Comparison of extraction results of coal wall and roof boundary under different technical schemes

4 结论

(1)提出了综采工作面三维激光扫描建模总体方案,基于工作面两巷和工作面内部三维激光扫描信息,通过煤壁与顶板交线提取、标靶球检测、点云拼接与坐标转换等技术,获取三维地质坐标系下的工作面煤壁与顶板交线信息。

(2)井下工业性试验结果表明,采用综采工作面三维激光扫描技术提取煤壁与顶板交线的误差在10 cm 以内,所有采样点中误差小于4 cm 的采样点占比为50%,误差小于8 cm 的采样点占比为96.67%。

(3)三维地质坐标系下的煤壁与顶板交线可用于支撑采煤机数字化割煤,指导采煤机滚筒调高。随着综采工作面目标识别与定位技术不断进步,未来将从真正意义上实现工作面数字化感知,为综采工作面智能决策与控制提供数据支撑。