新型喷射器内气固两相流动数值模拟及实验研究*

赵海霞 张 宇 魏 昆 于梦恬

(青岛科技大学机电工程学院 青岛 266061)

1 引言

气固喷射器在工业上的应用十分广泛。气固喷射器输送装置的原理是借助正压气流在管道内高速流动产生低压吸力,从而对喷射器上方的物料进行抽吸作用,并使之在正压气力输送系统中输送物料[1]。气固喷射器管道布置灵活,输送物料不易被污染,有着传统输送装置不可比拟的优点。国内外诸多学者都对其输送过程有过研究,Kai[2]对气固混合物在文丘里管内的流动特性进行了研究。El-Askary等人模拟了不同尺寸的固体颗粒对湍流气流通过突扩管的影响[3]。Wenming等模拟了两种不规则颗粒在文丘里喷射器内的输送过程并分析了颗粒间的碰撞特性[4]。在此基础上,又通过实验和CFD-DEM耦合的数值方法分别研究了单双文丘里效应的粉末喷射器的输送性能以及喷嘴位置对输送性能的影响[5]。国内的黄思[6]研究了喷射器结构参数对喷射器内部的流场与其性能的影响,赵凯伟[7]研究了气固两相流经文丘里管时压降和质量固气比之间的关系。

在验证前人实验的基础上,对一种特定气固喷射器进行模拟研究,分析在进口条件改变下对纯气相和气固两相喷射器性能的影响,并研究气固喷射器内颗粒分布情况和运动特性,将结果与实验进行比对并验证其准确性,这对气固喷射器的结构设计具有一定的指导意义。

2 物理模型和计算条件设置

2.1 模型的建立

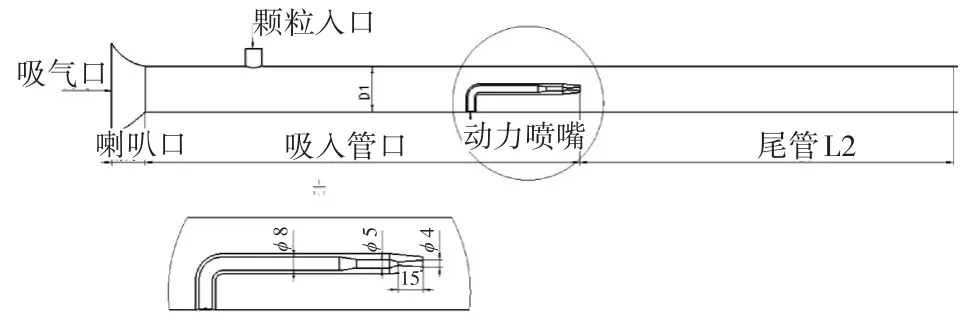

气固喷射器结构如图1所示,沿喷射器中心轴并且沿流动方向为X方向。模型主要由吸入管、物料供应管、动力喷管和尾管四部分组成,其中吸入管直径D1=54mm,尾管直径与吸入管直径相同,吸入管长度L1=520mm,尾管长度L2=840mm。动力喷管是一种收敛-发散喷管,其中管道入口直径为8mm,出口直径为4mm,管道出口位于吸入管的中心,出口位于吸入管与尾管的交汇处。其中尾管的形状可以根据需要进行调整,本次研究对象的尾管为直管道。

图1 物理模型

2.2 计算条件设置

2.2.1 网格划分

气固喷射器网格划分模型如图2所示,网格使用Fluent Meshing划分,全部使用poly网格,网格的最大扭曲率均小于0.45,相邻网格的最大增长率为1.2,网格总数为123742。

图2 网格划分模型

2.2.2 CFD设置

为了达到更良好的效果,选用SST k-ω模型,它是standard k-ω的变形,结合了自由流中的k-epsilon模型和壁面附近的k-omega模型。SST k-ω模型要求较高的网格精度,能够较好地获知边壁流动情况。

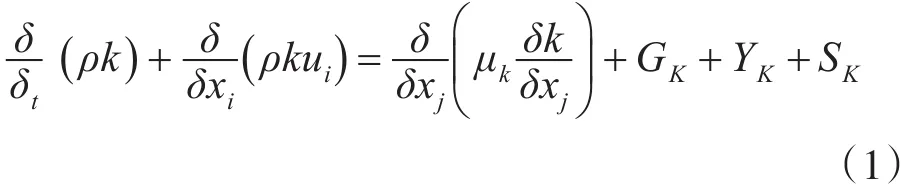

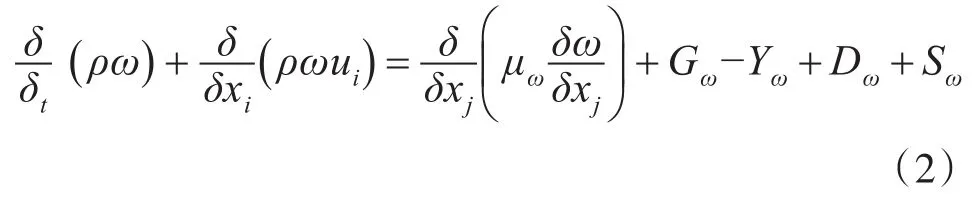

k方程:

ω方程:

其中,k和ω的有效扩散系数由下式给出:

2.2.3 边界条件设置

对于纯气相,吸气口边界条件和动力喷嘴入口边界条件均设为压力入口,出口边界条件设为自由压力出口,颗粒入口边界条件设为壁面,气体与壁面无滑移。

对于气固两相,吸气口和动力喷嘴入口边界仍为压力入口,出口边界条件仍为自由压力出口,颗粒入口边界条件设为速度入口,颗粒在壁面处取法相速度等于0,其他变量的法相梯度均为0[9]。

与室温相比,喷射器内温度波动变化较小,可以忽略不计,故流动过程可以看作等温流动。

3 模拟结果及实验验证

3.1 模型的初步验证

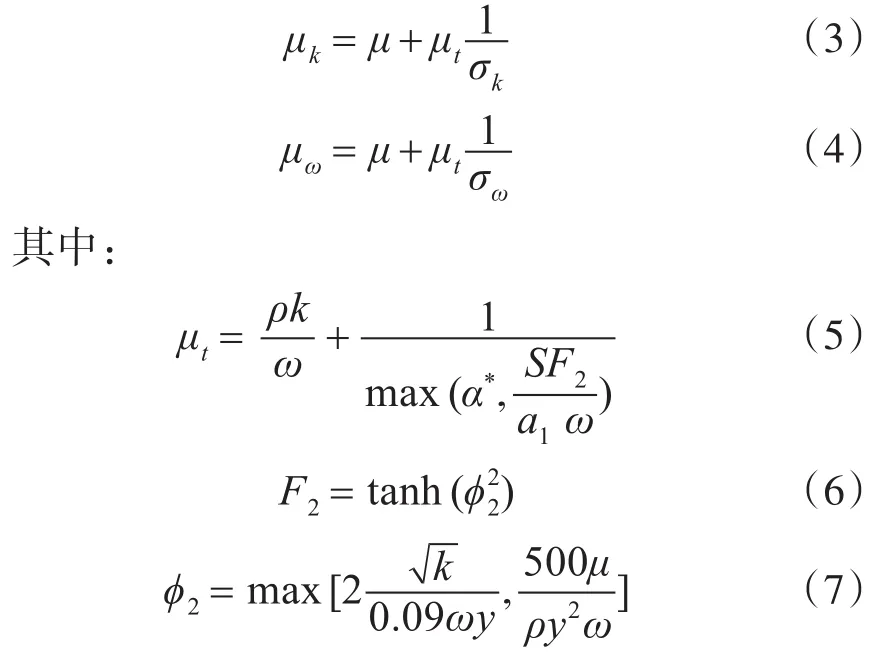

为了验证模型的正确性,对 AbdEl-hamid[10]的气固喷射器管型参数和实验情况进行了数值模拟。本次模拟和实验均采用喷射器尾部形状为直管的方案,模拟和实验的结果对比图如图3,所有的结果均在恒定的动力气体压力0.7MPa下获得。在图3中,横坐标是从模型水平坐标零点到压力所处位置的距离与模型水平总长的比值,纵坐标是真空压力(ΔP,KPa)。根据结果对比图显示得知,模拟值与AbdEl-hamid的实验结果吻合程度较好,由此初步验证了模型的正确性与可靠性。

图3 实验值与模拟值对比图

3.2 仿真结果分析

针对上述边界条件分别对气固喷射器有无颗粒相进行仿真分析。其中,气相为空气,吸气口和动力喷嘴入口压力均为0.7MPa,固相为球形颗粒,颗粒直径为0.3mm。

3.2.1 纯气相模拟下动力喷嘴速度和压力分析

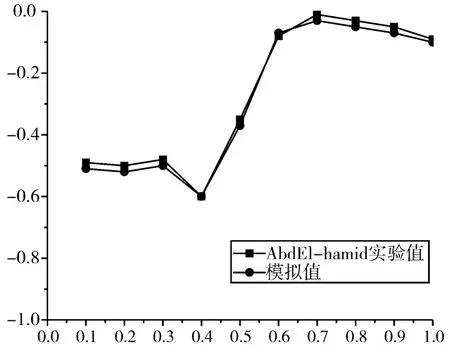

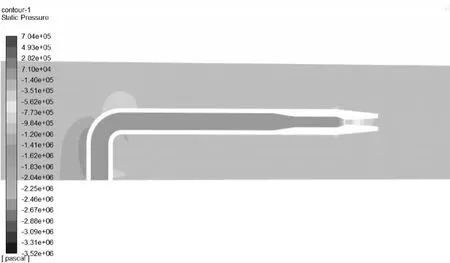

气固喷射器的动力喷嘴部分在纯气相模拟下沿x轴的速度和压力分布分别如图4和图5所示,由于动气喷管的特殊性,在此根据部件尺寸的变化将其分为三部分,即首段、中段和尾段。由图中可以得知,气速随管径的减小而逐渐增大,最低压力逐渐减小,这是由于气相流量比较稳定时,流通半径的减小缩小了气相流通面积,进而增加了气体在管道中的流速,使得大量压力能转化为动能,导致压力的降低。在动力喷嘴中段和尾段的连接处,由于喉部尺寸仅有2mm,同时也是尺寸的最小处,气速在此处达到了最高的2.45×103m/s,压力达到了最低的-3.52×106Pa,形成负压。而伴随着尾段出口半径的增大,气速慢慢下降,压力回升,但仍达不到先前的数值。根据图4和图5还可看出,在动力喷嘴入口处的左右两侧,速度比较小,左侧压力明显大于右侧,这是由于动力喷嘴管道对气体的阻挡作用使得左侧气体速度变小,压力增大。

图4 沿x轴的速度分布云图

图5 沿x轴的压力分布云图

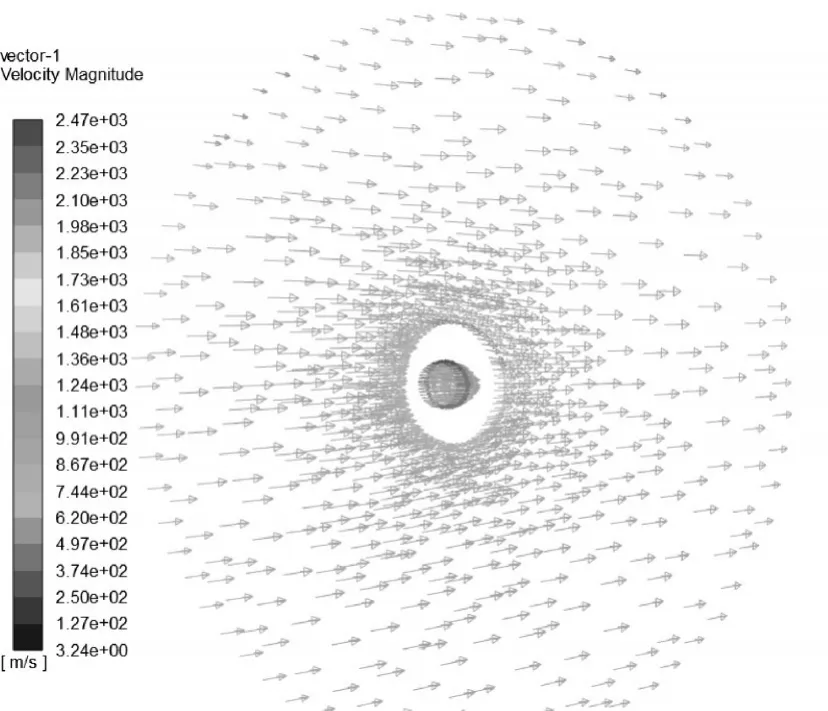

图6为气体在喷嘴出口处的速度矢量图,由图中可以得知,气体从喷嘴出口处进入尾管时,形成射流,以自由束形式流动,气固喷射器中心位置即动气喷嘴出口处的气体速度要高于周边速度,且速度矢量在中心处显示较为密集,这是由于在动力喷嘴与吸入管道的边界附近网络节点相对来说比较密集。且气体在从喷嘴喷出后,处于射流中心的气体速度矢量径向范围增大,将进一步带动周边气流,从而使它们获得能量,直至达到相同速度,这种现象将对固体颗粒的输送起到良好的作用。

图6 喷嘴出口处速度矢量分布云图

3.2.2 气固两相模拟下颗粒运动分析

从气固喷射器的工作原理可知,吸气口和动力喷嘴均可为固体颗粒的输送提供动力,两者喷出的高速气流会带走内腔中的空气,形成低压区,并产生卷吸的作用。

在初始阶段,固体颗粒在自身重力以及气体的卷吸作用下缓慢地加速下落,逐渐到达吸入管上方。下一时刻,颗粒会受到水平高速气体的加速作用,获得水平加速度,并沿x轴正向输送。

随着时间的推移,颗粒群在气固喷射器内部逐渐形成稳定的输送流。颗粒在吸入管到动力喷嘴出口附近的颗粒停留时间较短,而在尾管内停留时间较长,这是由于在吸气口附近颗粒受到加速,速度较快,停留时间较短。本次模拟所用尾管较长,如有需要,可以适当缩短尾管的长度,使颗粒能够更加快速稳定的输送。

3.2.3 动力喷嘴入口压力对喷射器性能的影响

1)模拟条件:在吸气口的入口压力为0.1MPa,颗粒入口速度为0.1m/s,混合流体出口压力为0.1MPa以及气固喷射器原始结构不变的条件下,通过选择动力喷嘴入口压力分别在0.3MPa,0.5MPa和0.7MPa三种情况下来模拟分析动力喷嘴入口压力变化对喷射器性能的影响。

2)结果与分析:在气固喷射器结构参数和其他参数不变的情况下,只改变动力喷嘴入口压力,事实上就是改变吸入管内外压强之差,固体颗粒就是在压差的作用下被卷吸到吸入管中。故动力喷嘴入口压力的变化,会对气固喷射器的性能产生较大影响。

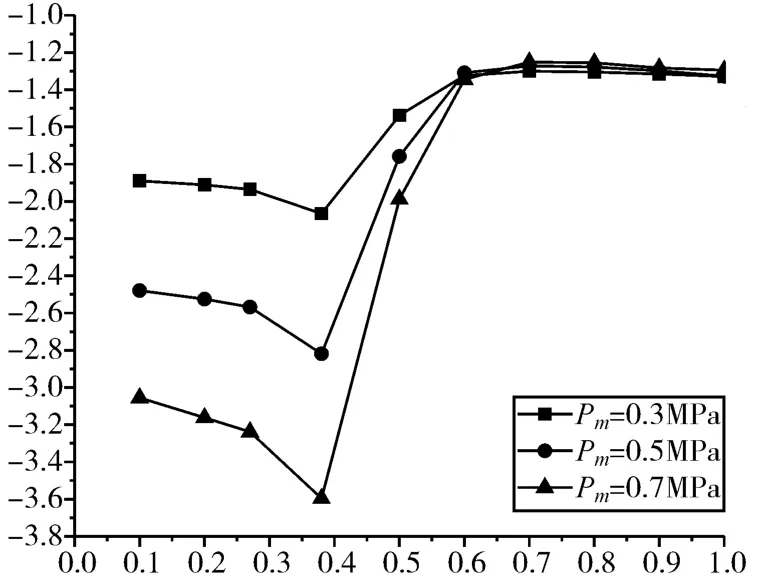

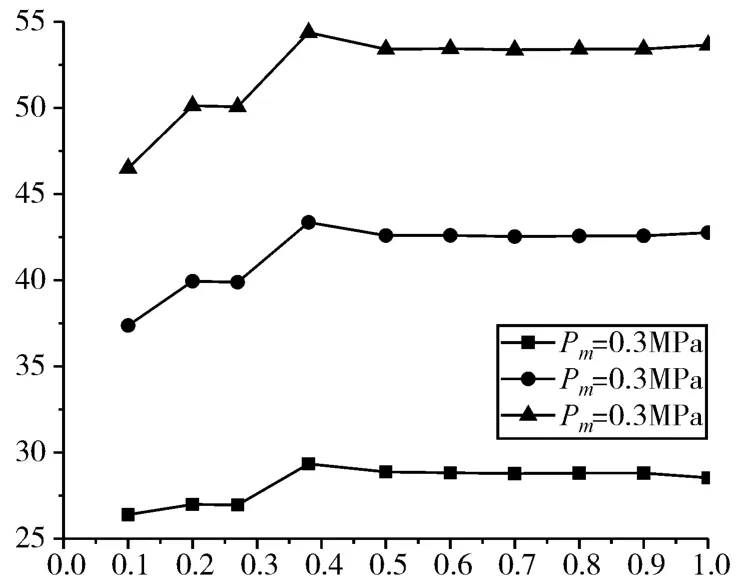

动力喷嘴在不同入口压力下真空压力与所处位置的关系如图7所示,且速度与流体所处位置的关系如图8所示。从图中可以看出,三种不同入口压力下的真空压力和速度的变化趋势是大致相同的,但又不完全相同。总地来说,在整个气固喷射器中,速度和真空压力的绝对值均呈现先增大后减小的态势,真空压力绝对值的最大值出现在动力喷嘴出口附近位置,这是因为动力喷嘴内气流的高速运动在喷嘴出口处造成了低压区,与此同时,强大的卷吸作用使得流体在喷嘴出口处附近的速度达到了最大值。折线图的后半段表明,在尾管内的混合过程中,静压沿着管道不断增加,直到越来越接近大气压,但在出口处静压略有下降,这是因为受到了摩擦的影响。通过对比三种不同入口压力下的真空压力和速度的折线图得知,最大真空压力从Pm=0.3MPa时的-2.066KPa到Pm=0.7MPa时的-3.596KPa,最大速度从Pm=0.3MPa时的29.34m/s到Pm=0.7MPa时的54.37m/s,随着动力喷嘴入口压力的提升,最大真空压力和速度都在增加,而且动力喷嘴入口压力越大,管道内的高速区域就越长,但速度减小的也越来越快。

图7 改变喷嘴进口压力时ΔP与x/L的关系

图8 改变喷嘴进口压力时V与x/L的关系

3.2.4 混合流体出口压力对喷射器性能的影响

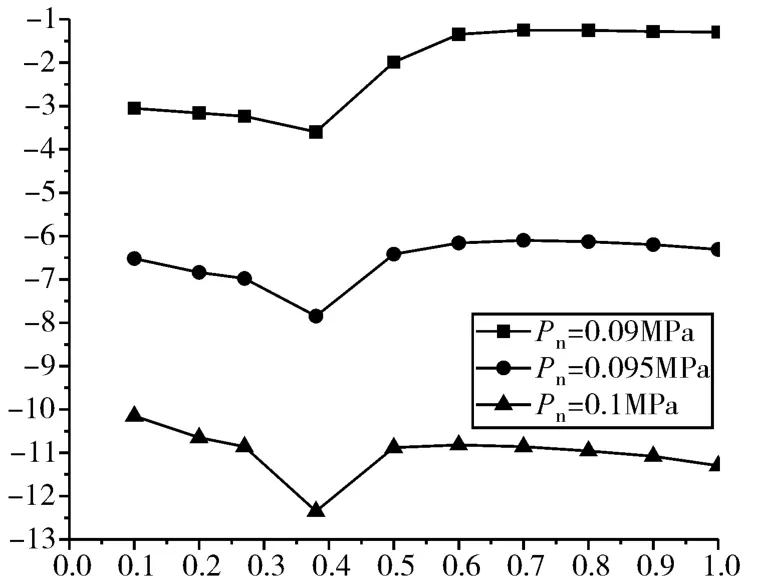

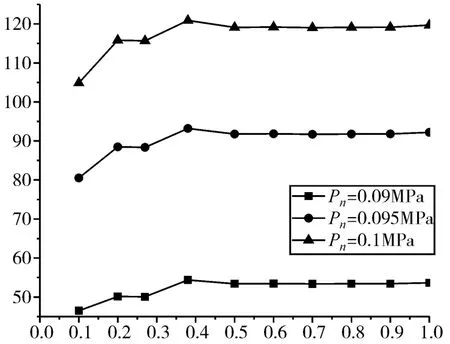

1)模拟条件:在吸气口的入口压力为0.1MPa,颗粒入口速度为0.1m/s,动力喷嘴入口压力为0.7MPa以及气固喷射器原始结构不变的条件下,通过选择混合流体出口压力分别在0.09MPa,0.095MPa和0.1MPa三种情况下来模拟分析混合流体出口压力变化对喷射器性能的影响。

2)结果与分析:在气固喷射器结构参数和其他参数不变的情况下,只改变混合流体出口压力,事实上就是改变了颗粒流动的难度,混合流体出口压力的改变使得喷射器内部流体的流动情况也发生了变化。

不同混合流体出口压力下真空压力与所处位置上午关系如图9所示,且速度与流体所处位置的关系如图10所示。从图中可以看出,三种不同混合流体出口压力下的真空压力和速度的变化趋势是大致相同的,但又不完全相同。通过对比三种不同出口压力下的真空压力和速度的折线图得知,最大真空压力从Pn=0.1MPa时的-3.596KPa到Pn=0.09MPa时的-12.35KPa,最大速度从Pn=0.1MPa时的54.37m/s到Pn=0.09MPa时的120.89m/s,这是由于在整个喷射器中,随着出口压力的减小,混合流体沿轴线方向上相同位置上的压力是在不断减小的,所以速度则是不断增大的。而且,三种情况下流体均在动力喷嘴附近速度达到最大,这是因为来自动力喷嘴的气体在喷嘴附近形成高速流域,但是随着出口压力的增大,高速流域的长度也越来越短。

图9 改变出口压力时ΔP与x/L的关系

图10 改变出口压力时V与x/L的关系

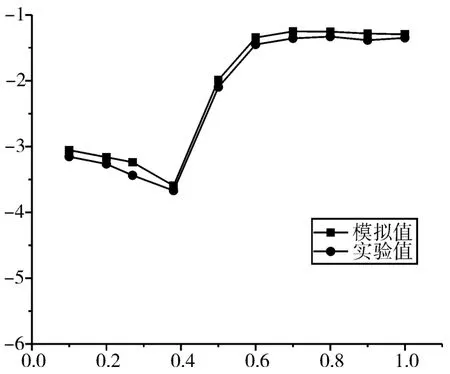

3.2.5 实验验证

实验条件:在气固喷射器结构和尺寸不变的条件下,设置实验条件,其中吸气口入口压力为0.1MPa,颗粒入口速度为0.1m/s,颗粒密度为1400kg/m3,平均粒径为300μm,形状为球形,动力喷嘴入口压力为0.7MPa,混合流体出口压力为0.09MPa。

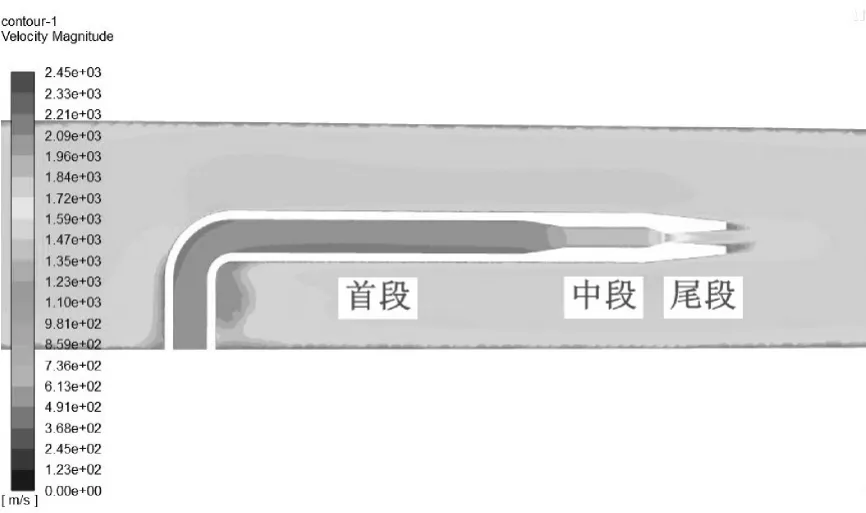

图11给出了在混合流体出口压力为0.09MPa条件下真空压力的实验值和模拟值对比结果。通过对比发现,模拟值与实验值数据基本吻合,发现实验所得真空压力的绝对值较大,这是由于颗粒并不全是球体,粒径均匀度不够,表面也较为粗糙,在输送过程中伴随着碰撞,但仍可以验证所建立模型的准确性。

图11 模拟值与实验值对比关系

4 结语

通过验证模型的正确性并对其进行数值模拟分析和实验研究,得到以下结论:1)纯气相下,气体在动力喷嘴中压力和速度随管径直径的变化而变化,管径减小,压力减小,速度增大,并在出口以自由束的形式喷出;2)气固两相下,颗粒在吸入管中停留时间较短,在尾管中停留时间较长,且停留时间将随着尾管的长度增加;3)气固两相下的同一气固喷射器,最大真空压力的绝对值和速度随动力喷嘴入口压力的增大而增大;4)气固两相下的同一气固喷射器,最大真空压力的绝对值和速度随混合流体出口压力的减小而增大。