六轮小车式起落架地面载荷分析研究

张明, 卫夕阳, 杨子民, 史夏正

(南京航空航天大学 飞行器先进设计技术国防重点科学实验室, 江苏 南京 210016)

在大重载飞机起飞与着陆过程中,起落架会承受极大的载荷,也对轮胎提出了很高的要求,相比于中小型飞机,大型飞机必须通过增加轮胎数目来减小单个轮胎所受到的载荷。在某一个机轮损坏的情况下,起落架还可以凭借其他正常的机轮完成起降工作,多轮的结构还有利于提高飞机的制动性[1-3]。然而,飞机轮胎的增加使得车架的结构变得十分复杂,这对车架强度也提出了更高的要求。另外,在着陆过程中轮胎载荷的分配也是研究的重点。因此,对多轮式起落架载荷分配的研究具有很重要的意义。

曹欣等[4]分析了四轮小车式起落架着陆冲击过程中的受力状态,并对车架进行了强度分析。王博等[5]针对某型飞机的多轮多支柱式起落架系统,研究了组成单个起落架的轮胎、缓冲器、刹车系统、前轮转弯等部件的受力和传递过程,建立了飞机六自由度模型,并在某型飞机的动基座模拟器上进行试验验证。樊海龙[6]建立了一套多支柱小车式起落架三维数学模型,在Adams中进行了整机动力学仿真。匡爱民等[7]借鉴前人经验,建立了小车式起落架动力学平衡方程,深入研究了有关多轮起落架轮胎载荷分配的问题。宣建林等[8]通过适当调整起落架的尺寸布置来控制前、后机轮载荷比,将机场不平度作为影响因素,设计相应的载荷分配算法。张明[9]建立了多轮多支柱起落架的虚拟样机,该模型可以模拟小车式起落架非对称着陆及非对称防滑刹车的过程。

上述研究主要涉及起落架落震性能及优化,或者是单纯地采用仿真方法计算飞机着陆工况下起落架支柱载荷,没有给出起落架各轮胎具体载荷及相应的载荷比。因此本文利用仿真方法,进行支柱柔性化和机身柔性化处理,计算出各工况下各轮胎载荷及轮组载荷比,为起落架的结构设计提供参考。

1 小车式起落架动力学模型

1.1 小车式起落架运动几何关系

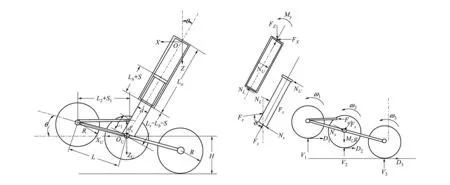

为了使所创建的飞机起落架力学模型既符合实际情况下机械系统的运动特点,又方便求解,需要合理简化飞机起落架结构。图1描述了起落架各部分运动几何关系,图2为起落架受力示意图。在创建小车式起落架落震动力学方程之前,需要对小车式起落架模型作出以下基本假设:

1) 小车式起落架几何模型都处于同一个平面内,所有的力都作用在此平面内;

2) 起转回弹过程中不考虑飞机航向速度的变化;

3) 着陆初始阶段,升力和重力大小相等;

4) 把弹性支撑质量简化为外筒上端的刚体,此刚体是一个质量点;

5) 只考虑缓冲支柱沿水平方向的弯曲变形,忽略其他结构变形。

图1 起落架几何尺寸示意图 图2 起落架各部分受力示意图

选取机身与起落架连接点为坐标原点建立坐标系O-XYZ,Z轴垂直向下为正,X轴垂直Z轴,航向为正。选取车架与活塞杆连接点为原点建立局部坐标系O-XUYUZU。下面分别建立运动微分方程、运动几何方程和起落架受力关系。整个起落架缓冲系统的运动应包括机体运动和起落架非弹性支撑质量块的运动[10]。

1) 运动微分方程

机体运动包括垂直刚体平动和水平前进方向匀速平动,由牛顿第二定律可得

(1)

起落架运动包括活动部分质量的水平和垂直平动,前、中、后机轮转动和车架转动,运动方程为:

(2)

2) 运动几何关系

缓冲器压缩行程及行程压缩速度

S=(Z-ZU)/cosθ

(3)

缓冲支柱纵向弯曲变形及速度

fB=(XU+Ssinθ)/cosθ

(4)

前、中、后轮轴处垂直坐标

(5)

前、中、后轮胎变形和变形速度

(6)

式中:J为1,2或3。

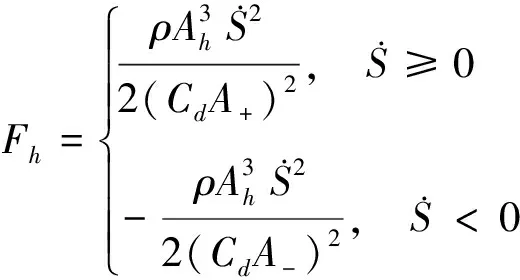

辅助缓冲器几何关系

(7)

式中:θ为支柱倾角;θC为车架转角;d为内筒直径;S1为稳定缓冲器压缩量。

车架铰点到辅助缓冲器轴向线的距离

(8)

3) 起落架受力关系

缓冲支柱法向力

(9)

式中:NS为缓冲支柱法向力;KB为支柱刚度;CB为支柱阻尼;ηc为缓冲支柱纵向弯曲振动结构阻尼比,一般取0.07;EJ是缓冲支柱截面抗弯模量。

缓冲支柱轴向力

(10)

式中,KS为结构限制刚度。

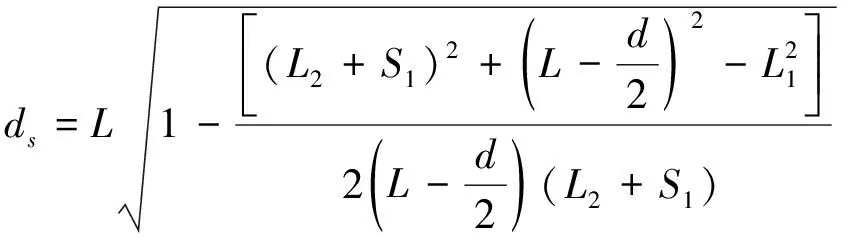

空气弹簧力

(11)

式中:Aa为活塞杆压气面积;p0为初始气腔压强;patm为大气压强;V0为初始气室体积;n为气体多变指数。

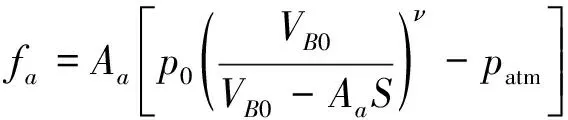

油液阻尼力

(12)

式中:Ah为活塞杆面积;Cd为油液缩流系数;ρ为油液密度;A+为正行程油孔面积;A-为反行程油孔面积。

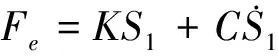

简化辅助缓冲器为线性弹簧阻尼表达式,即

(13)

式中:K为辅助缓冲器刚度;C为等效辅助缓冲器阻尼。

起落架与机体连接点处取力的平衡方程

(14)

式中:Fe为辅助缓冲器作用力;ϑ为辅助缓冲器与主支柱夹角;La为外筒长度;Ls为内筒长度;S为压缩量;Lb为全伸长状态内外筒重叠部分长度。

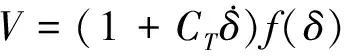

轮胎与地面垂直反力

(15)

式中:C为轮胎振动阻尼系数;f(δ)为轮胎静压曲线。

轮胎与地面水平摩擦力

D=μV

(16)

式中,μ为摩擦因数,对于一般跑道,可取以下关系式进行计算[11]

(17)

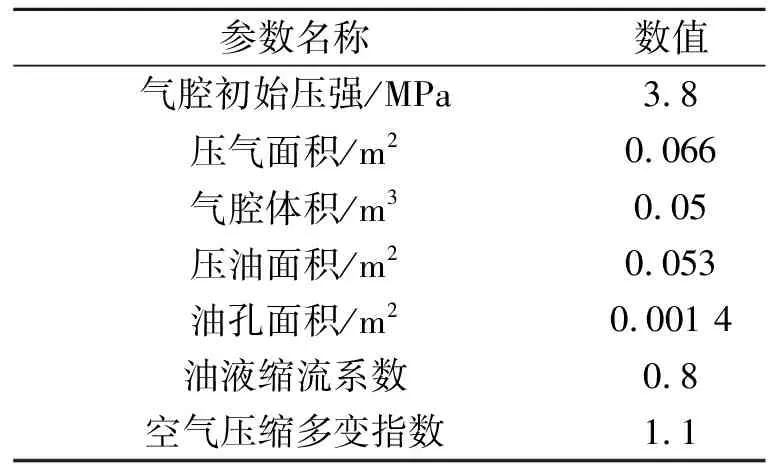

1.2 缓冲器参数优化

对起落架缓冲器参数进行设计,得到结果如表1所示。

表1 缓冲器优化前参数

为了使设计出来的缓冲器达到最优效果,需要对缓冲器参数进行优化,对多种优化算法的优劣势进行对比分析后,最终选择了当前应用比较广泛且较为完善的序列二次规划算法(SQP)[12-13],优化后参数如表2所示。

表2 缓冲器优化后参数

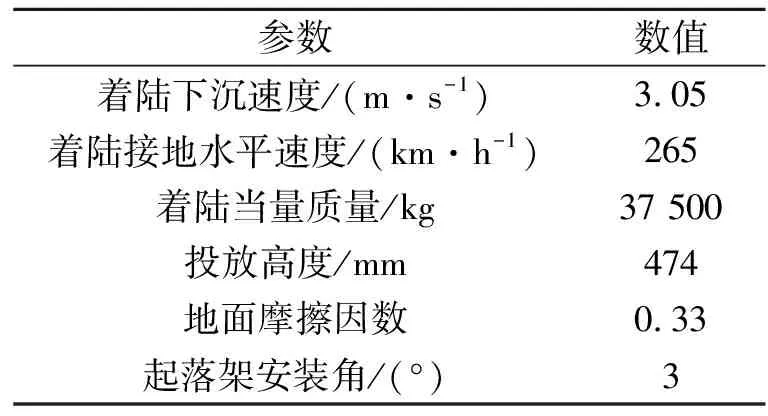

1.3 小车式起落架落震仿真结果分析

将优化后的缓冲器参数输入到建立的仿真模型中,将投放高度、投放质量、机轮转速等初始条件设置为表3所列参数,进行求解。

表3 主起落架落震试验投放参数

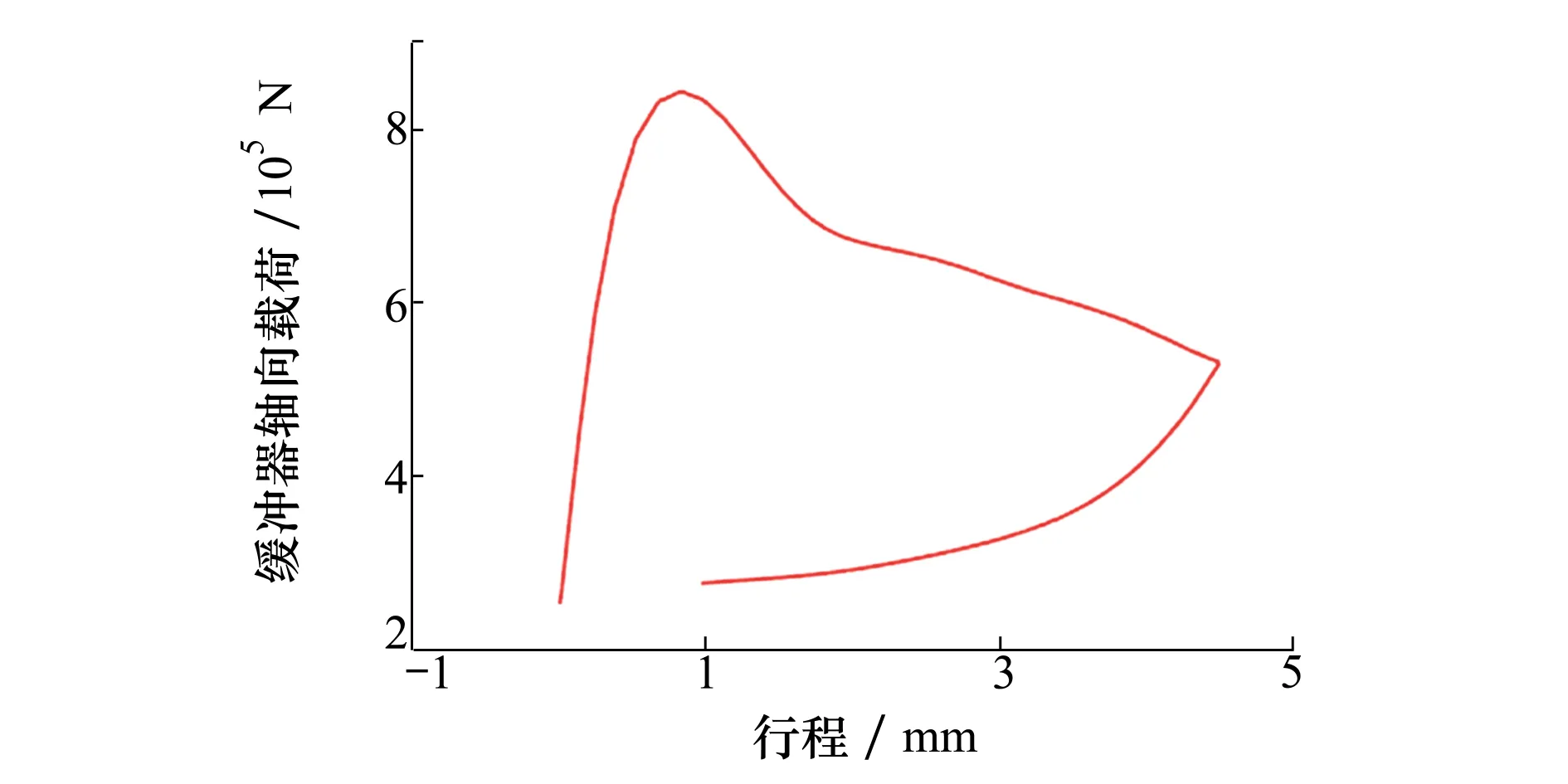

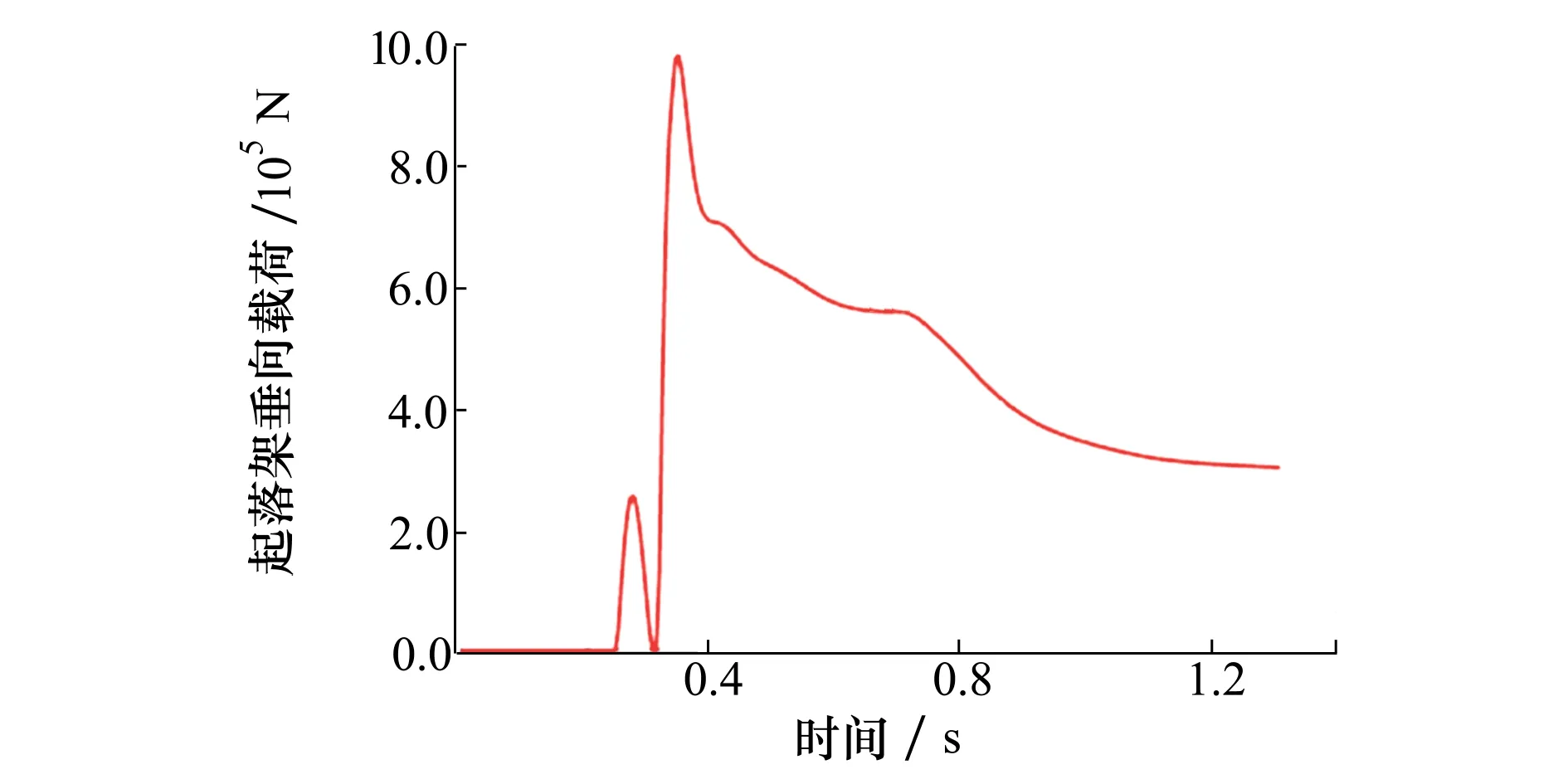

主起落架落震仿真曲线如图3~4所示。从曲线可以看出,缓冲器最大压缩行程为450 mm,最大轴向载荷为841 033 N,功量图较为饱满,经过计算,缓冲效率为82%,体现出较好的缓冲性能。

图3 缓冲器功量图

图4 主起落架垂向载荷

2 支柱柔性化和机身柔性化建模

在以往对起落架和机身的研究中,忽略了弹性对载荷的影响,将机身和起落架认为刚体。对于普通小展弦比歼击机来说,机身刚度较大,本身质量也小,直接用刚体进行分析不会产生大量偏差。但对于大型飞机来说,飞机本身的柔性已经成了不得不考虑的因素,因此需要对主起落架支柱和机身进行柔性化处理[14]。

2.1 支柱柔性化

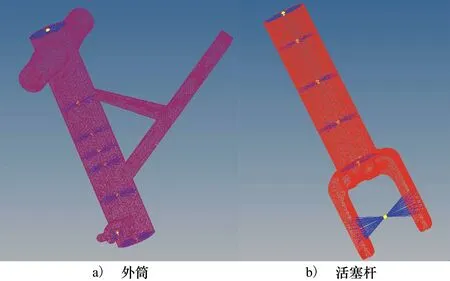

将外筒及活塞杆的几何模型进行柔性化处理,外筒及活塞杆柔性模型如图5所示。

图5 外筒及活塞杆有限元模型

2.2 带柔性机身的全机模型

建立弹性机体的杆梁有限元模型,所建立的模型如实体现机身结构的几何形状、材料属性、传力路线、受力方式。

在有限元分析软件中求解得到模态信息如表4所示。

表4 机身模态参数汇总

前6阶频率均为0,为刚体模态,分别表征机身3个方向的平动自由度和转动自由度;从第7阶开始,为柔性体模态。

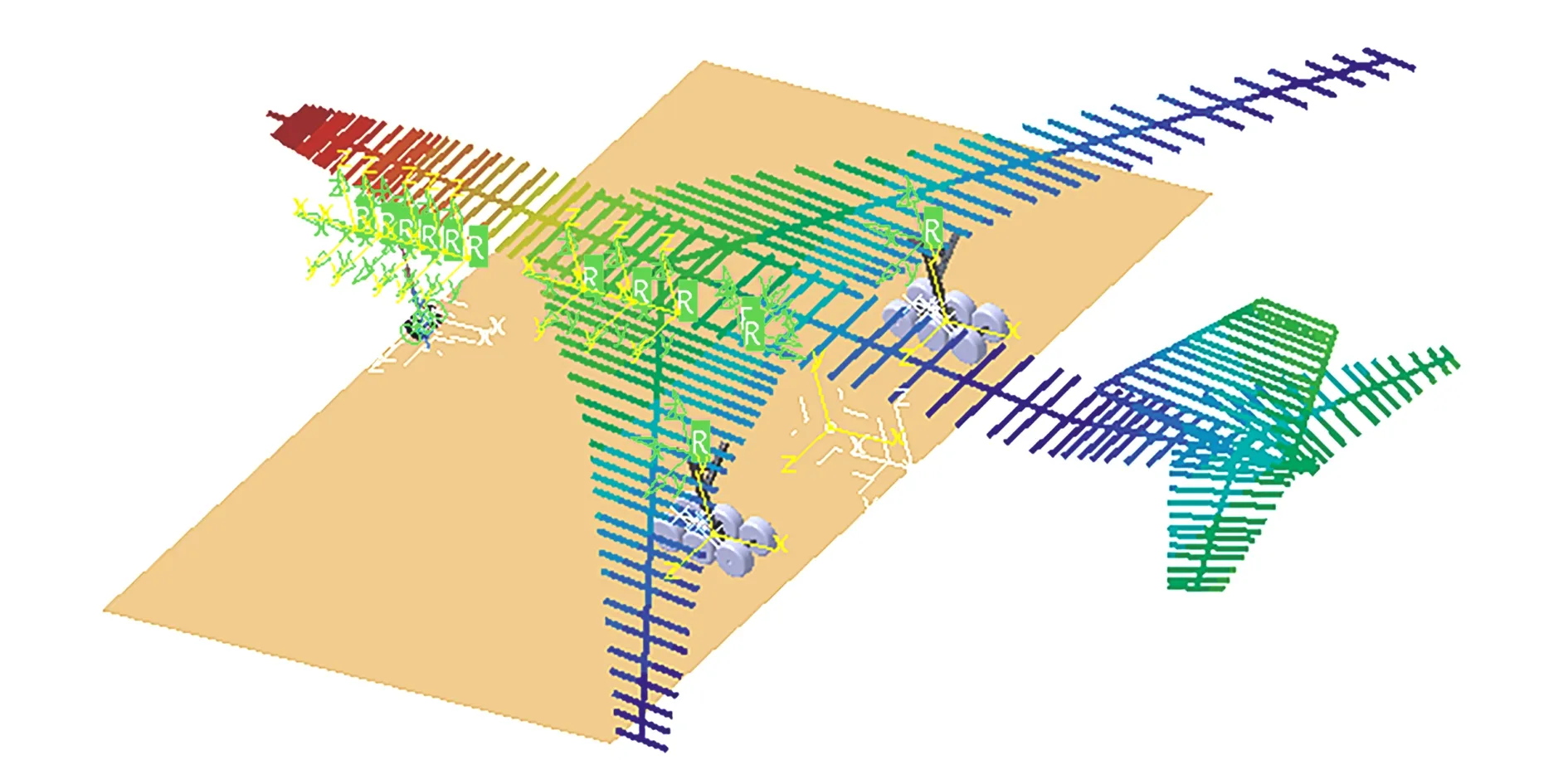

在全机刚体动力学模型中,用机身模态中性文件替换原有的刚体,建立带柔性机身的全机模型。

图6 带柔性机身的全机模型

3 考虑支柱柔度全机着陆载荷分析

参照飞机设计手册强度刚度规范[15]和国军标的地面载荷部分的工况要求[16],进行飞机对称水平着陆、滚转着陆、机尾下沉着陆工况的仿真,研究支柱柔度对飞机着陆工况下地面载荷的影响。

3.1 对称水平着陆载荷分析

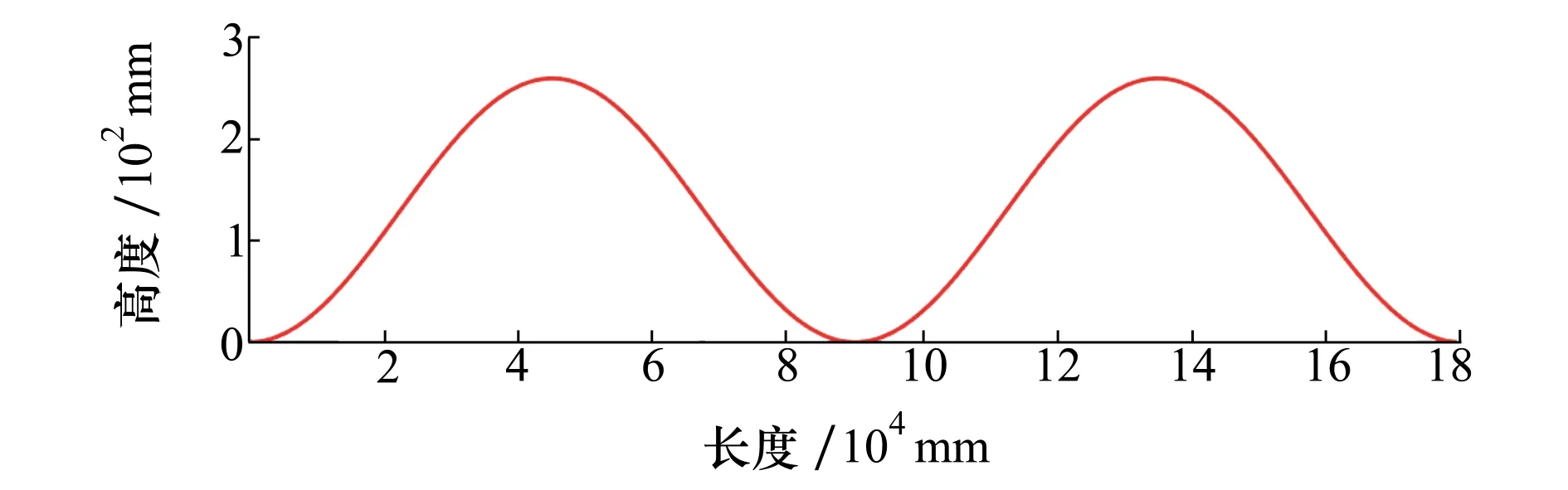

考虑地面不平度对着陆载荷的影响,地面的纵向形状为等波长的(1-cos)波形。波长λ=90 m,波峰Am=260 mm。图7表示了路面的截面形状。在仿真的时候,飞机着陆撞击的瞬间,使得主起落架后轮撞击在跑道界面的波峰位置。

图7 跑道截面示意图

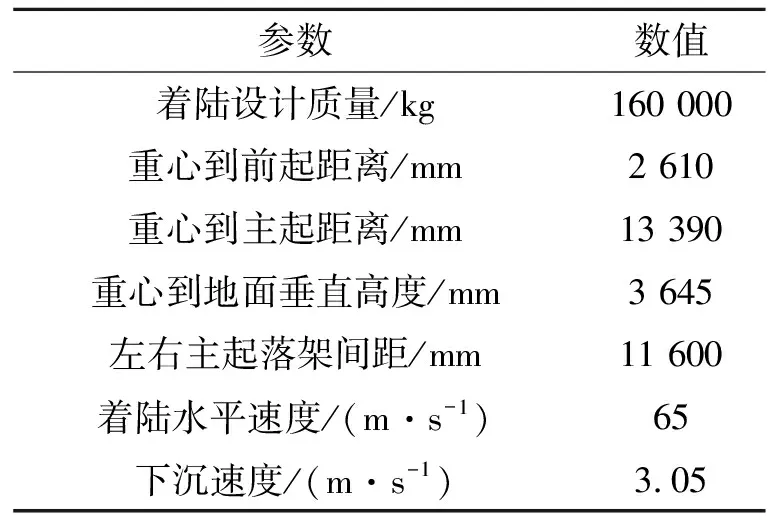

表5 飞机总体参数

表6 轮胎参数

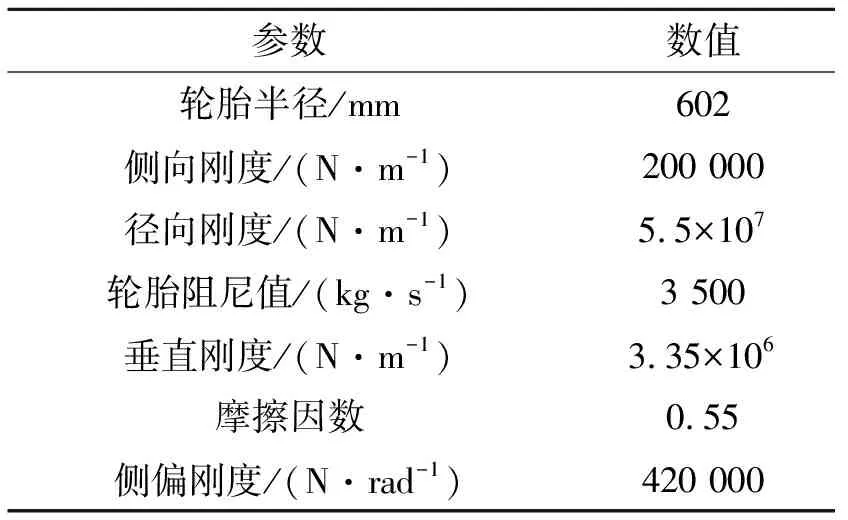

关于摩擦因数μ的确定,参考了军用飞机强度和刚度规范,轮胎与地面间的摩擦因数μ≤0.55。采用仿升法,即给飞机质量点一个等于整个机体质量的力,方向竖直向上,飞机以3.05 m/s的下沉速度着陆, 图8为轮胎编号。

图8 轮胎编号示意图

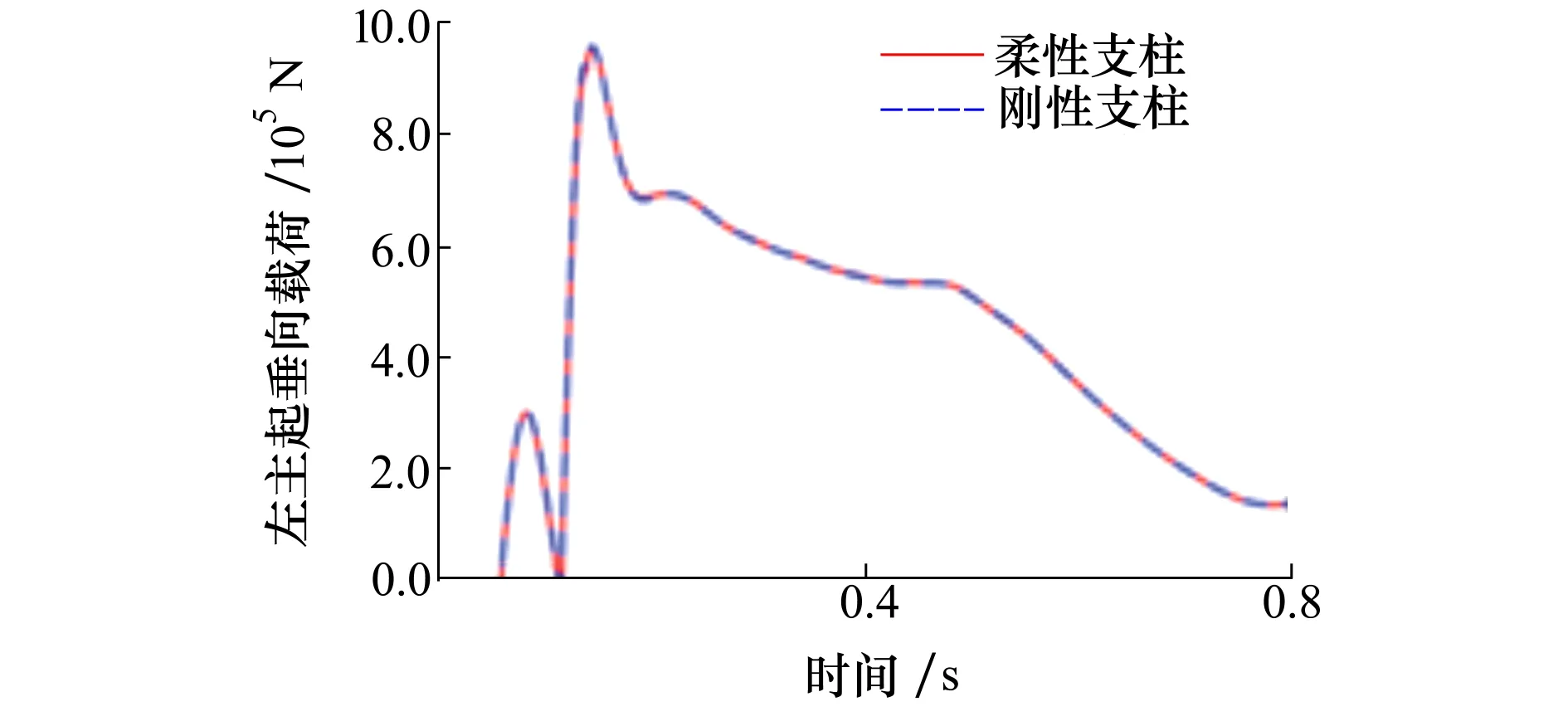

由图9可知,随着起落架接地撞击,刚性支柱下左主起垂向载荷峰值为961 151 N,柔性支柱下左主起垂向载荷峰值为953 555 N。经过计算,过载系数为1.21。

图9 左主起落架垂向载荷

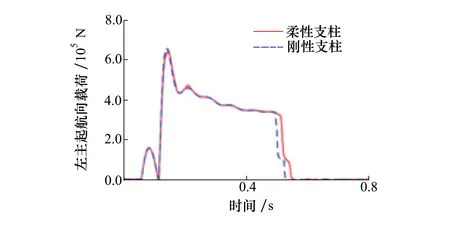

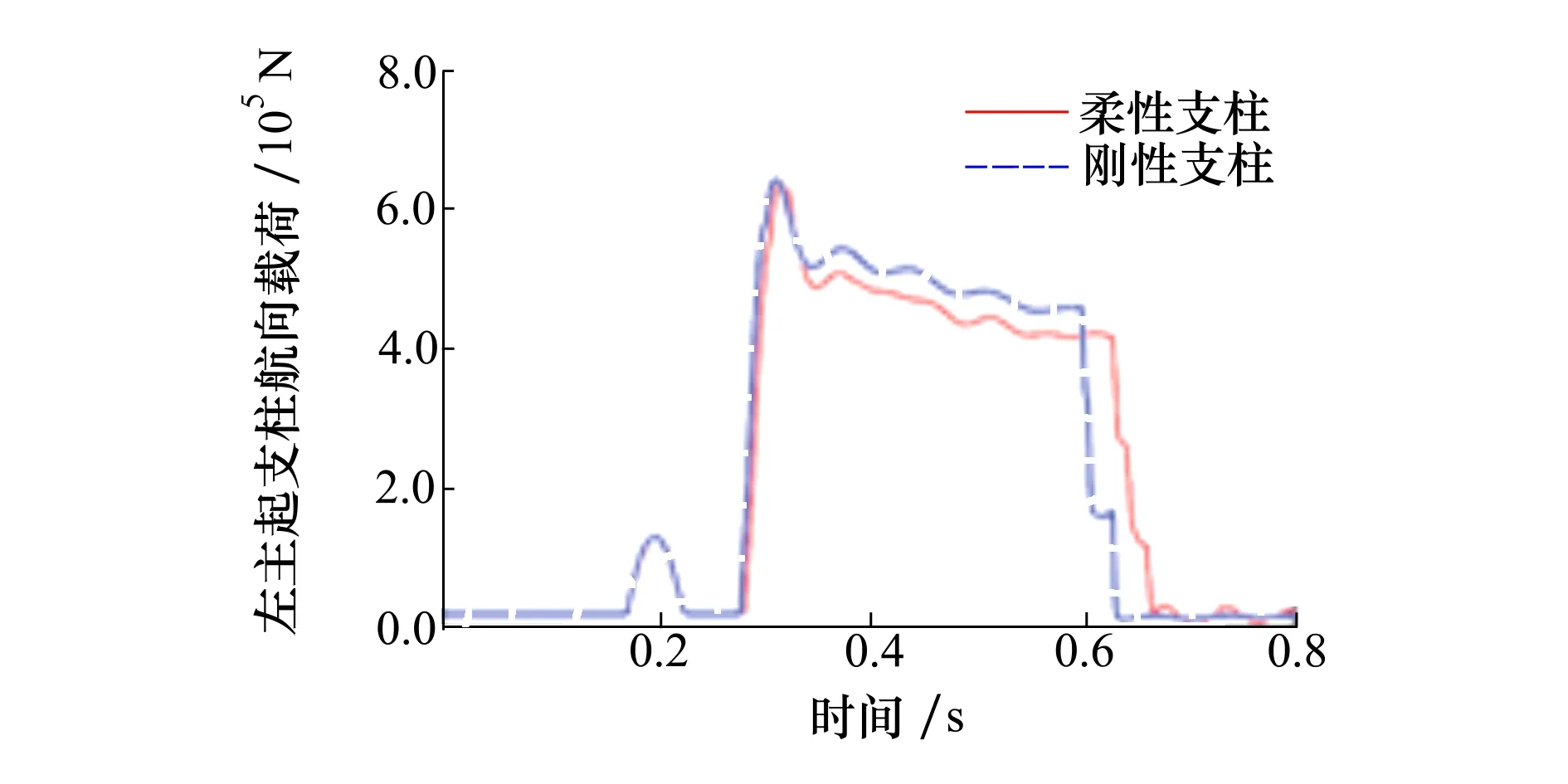

图10 左主起落架支柱航向载荷

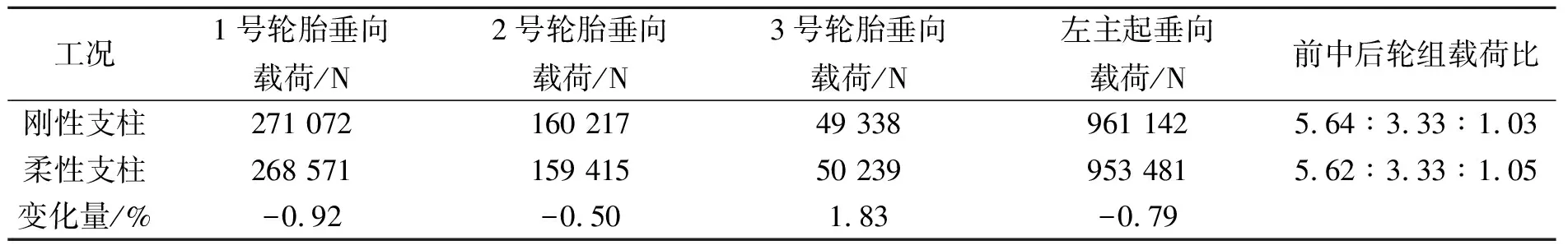

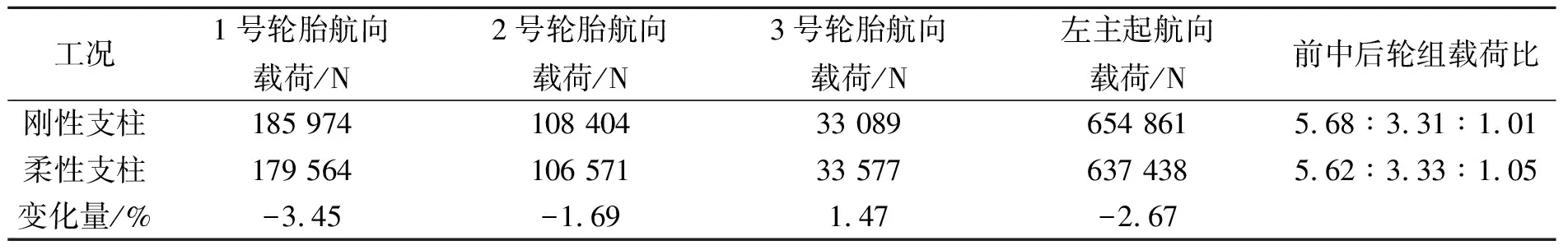

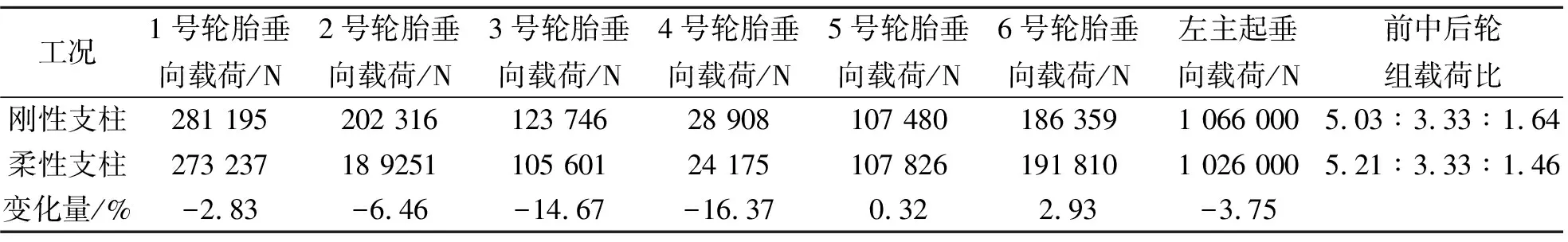

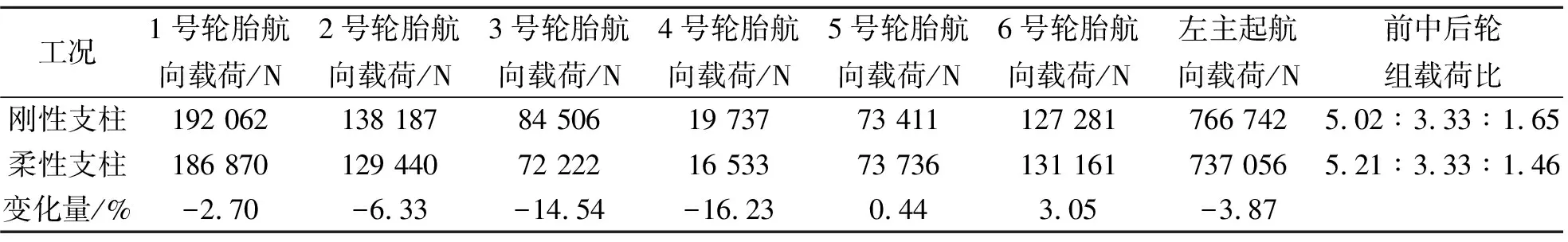

根据图9可知,在t=0.143 s时刻,左主起各轮胎载荷达到峰值,提取这一时刻下左主起各个轮胎垂向和航向载荷值,如表7~8所示。

由表7~8可知,与刚性支柱相比,左主起垂向载荷减小0.79%,航向载荷减小2.67%。在各轮胎载荷上,与刚性支柱相比,1号轮胎载荷减小,3号轮胎载荷增加。支柱柔性降低了轮胎载荷比。

表7 t=0.143 s左主起各轮胎垂向载荷峰值

表8 t=0.143 s左主起各轮胎航向载荷峰值

3.2 机尾下沉着陆载荷分析

改变飞机着陆时的姿态角,以机尾下沉8°着陆,在水平着陆的基础上,其余参数保持不变,进行地面载荷分析。图11~12为左主起垂向和航向载荷仿真响应曲线。

图11 左主起垂向载荷

图12 左主起航向载荷

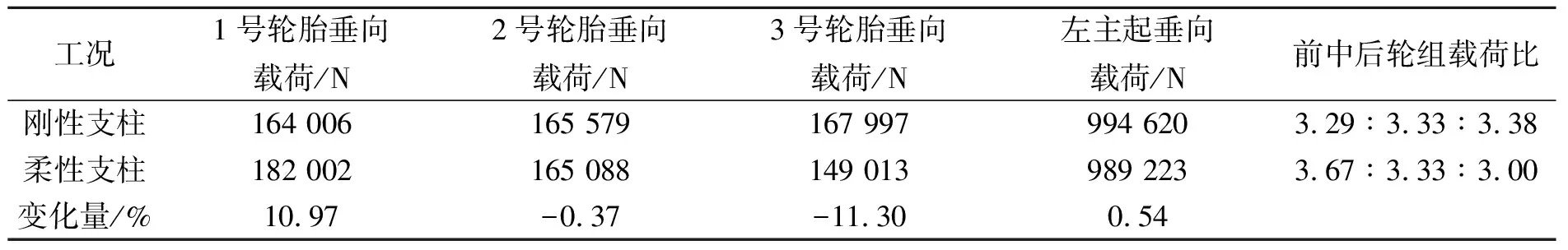

在t=0.32s时,左主起的垂向载荷最大,提取这一时刻下各轮胎载荷值,如表9~10所示。

表9 t=0.32 s时左主起各轮胎垂向载荷峰值

表10 t=0.32 s时左主起各轮胎航向载荷

3.3 滚转着陆载荷分析

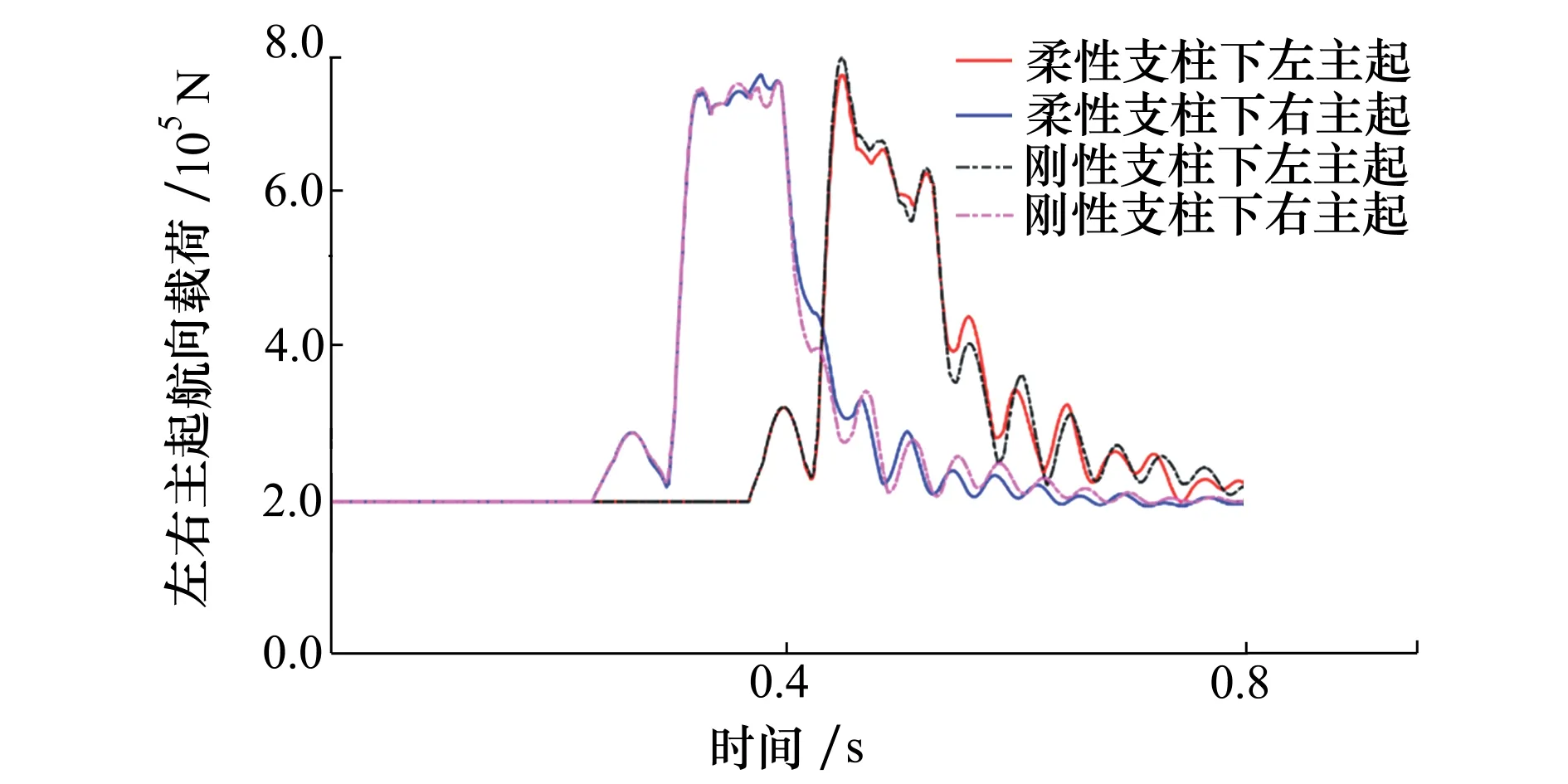

图13为滚转着陆工况下,刚性支柱和柔性支柱左右主起垂向载荷图;图14为刚性支柱和柔性支柱下左右主起航向载荷对比图。

图13 左右主起垂向载荷

图14 左右主起支柱航向载荷

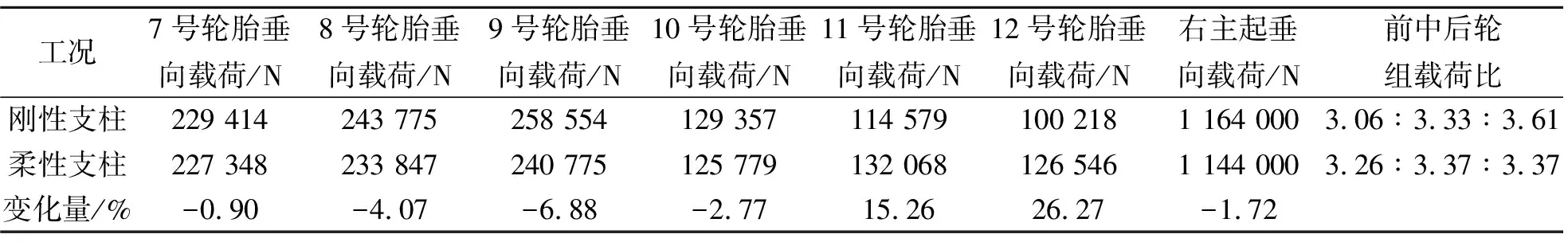

将图13~14中数据汇总到表11~14中,柔性支柱下左主起垂向载荷与刚性支柱相比载荷减小3.75%,航向载荷减小3.87%,各轮胎载荷相比也有所降低。

表11 左主起各轮胎垂向载荷峰值

表12 左主起各轮胎航向载荷峰值

滚转着陆时右主轮先触地,柔性支柱下右主起垂向载荷与刚性支柱相比载荷减小1.72%,航行载荷减小1.93%,说明当支柱承力较大时柔性支柱的作用影响不明显。

表13 右主起各轮胎垂向载荷峰值

表14 右主起各轮胎航向载荷峰值

柔性支柱下滚转着陆时,起落架的总载荷最大,轮组载荷比最大。

4 考虑机身柔性的全机着陆载荷分析

为了研究机体刚度对飞机着陆撞击载荷的影响,在第2节建立的带柔性机身的刚柔耦合模型上,设置着陆相关参数并求解,与刚体机身下对称水平着陆载荷进行对比分析。

设置仿真参数如表15所示。

表15 仿真参数列表

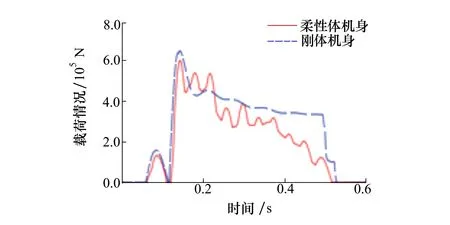

如图15所示,随着起落架接地撞击,轮胎开始变形,产生冲击力。刚体机身下起落架最大垂向载荷为961 224 N,柔性体机身下最大垂向载荷为936 944 N。

图15 着陆过程左主起垂向载荷

如图16所示,刚体机身下左主起最大航向载荷656 686 N,柔性机身下最大航向载荷607 223 N,考虑机身刚度后,起落架支柱上的最大起转载荷减小2.52%。

图16 着陆过程左主起航向载荷

提取着陆过程中左主起承受最大载荷时刻各轮胎载荷值,如表16~17所示。

表16 t=0.143 s时左主起垂向载荷峰值

从表16可以看出,与刚性机身相比,左主起支柱垂向载荷减小2.52%,1号轮胎垂向载荷增加,2号轮胎垂向载荷减小,柔性机身使3号轮胎未受力时机身便弹起了。

表17 t=0.143 s时左主起航向载荷峰值

从表17可以看出,与刚性机身相比,左主起支柱航向载荷减小7.27%,1号轮胎航向载荷增加,2号轮胎航向载荷减小,3号轮胎未受力,柔性机身对支柱航向载荷的影响更大。

5 结 论

1) 本文建立了小车式起落架动力学方程,并根据飞机总体参数设计一套缓冲器充填参数,导入动力学分析软件中进行落震动力学仿真。将得到的数据进行优化,得到一组性能良好的缓冲器参数;

2) 进行了飞机对称水平着陆、滚转着陆、机尾下沉着陆工况的仿真,结果表明:全机水平着陆工况下,考虑支柱柔度后,主起落架的垂向载荷减小0.79%,航向载荷减小2.67%。支柱柔度对起落架航向载荷影响较大,对垂向载荷影响较小。在滚转着陆过程中,柔性支柱下,左主起垂向载荷峰值与刚体支柱下的载荷峰值减小3.7%,右主起垂向载荷峰值相比减小1.9%。左支柱上各轮胎的垂向和航向载荷峰值比刚体时更小,右支柱各轮胎垂向和航向载荷峰值比刚体时更大,这说明支柱柔性化后先触地支柱上轮胎承力变大;

3) 考虑机体弹性对飞机滑跑地面载荷的影响,进行了刚柔耦合模型的着陆仿真,与刚性模型的仿真结果比较分析。结果表明:与刚体机身相比,左主起垂向载荷峰值减小2.52%,航向载荷峰值减小7.27%。主起落架能量衰减较快,离开地面所需时间较短,说明机体刚度对飞机着陆振动频率有较大影响。在主起落架承受最大载荷时,出现了单个轮胎离开地面不受力的情况,导致载荷比增加。因此在设计起落架的时候,应当考虑柔性机身对载荷的影响。