浅谈发夹式换热器设计

付启辉* 徐曦荣 刘鸿彦 吴丕杰

(南京宝色股份公司)

0 引 言

发夹式换热器是指单管程、单壳程,换热管和壳体都是U 形的换热器。国外发夹式换热器设计依据为API 663《Hairpin-Type Heat Exchangers》,而国内则没有具体的设计标准,目前仅能参考SH/T 3119—2016《石油化工钢制套管换热器技术规范》及GB/T 151—2014《热交换器》进行设计。笔者从参与设计的发夹式换热器的经验出发,对设备的特点,密封结构形式以及计算方法等方面进行了详细分析。

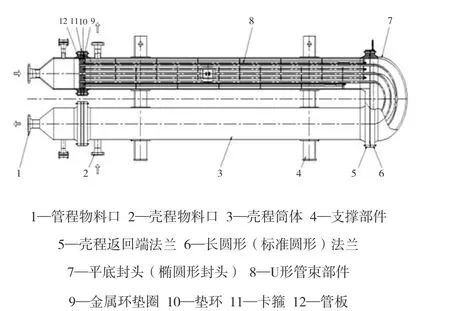

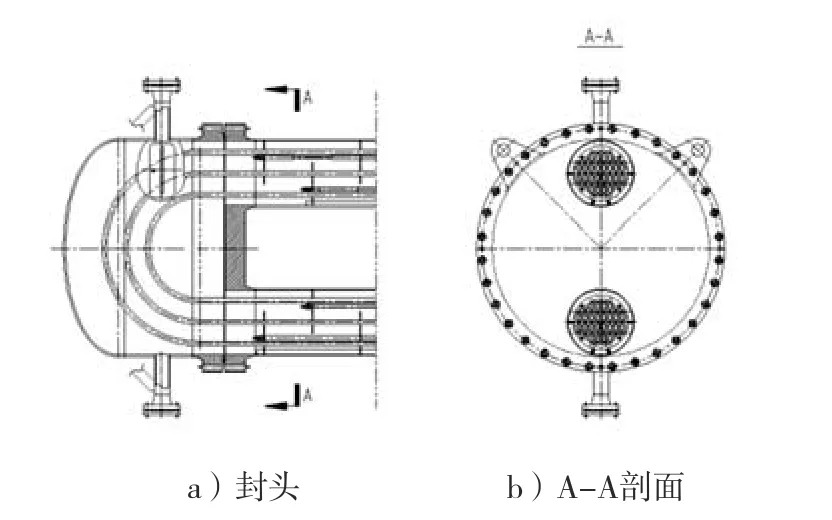

发夹式换热器的介质在换热器内部流动时,采用的是纯逆流形态。与传统的管壳式换热器相比,发夹式换热器具有较好的换热性能和结构紧凑的特点,图1 所示为发夹式换热器的主要部件。发夹式换热器具有以下优点。

图1 发夹式换热器典型部件示意图

(1)采用U 型换热管,管束可以自由伸缩,U型管的大弯曲半径能够承载更大的热膨胀量,避免了热力的振动,所以该设备也可以长期在温差较大条件下正常使用,无需采用膨胀节结构形式处理温差应力,降低了成本。

(2)设备直径小,可承受较高的压力,同时小流量流体传热的工况条件下,能够得到更高的流速,提高换热效率,不易结垢,设备的使用周期较长。

1 结构

1.1 密封结构

目前笔者所接触的两种管、壳程处密封结构型式主要根据管、壳程的介质特性,操作温度,操作压力等不同工况特点进行密封方案的选择。

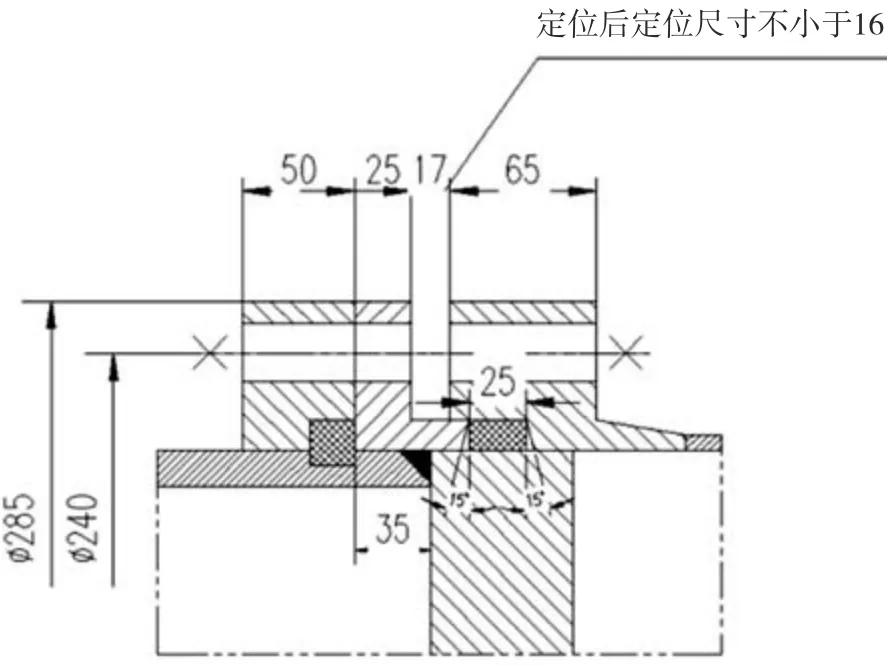

(1)当使用于无毒、不挥发、不易燃、不易爆及低压的设计工况时,可参照GB/T 151—2014《热交换器》标准中6.11 条和SH/T—2016《石油化工钢制套管换热器技术规范》中填料函式的密封结构型式,如图2 所示。但目前由于大多流体介质对很多填料都具有一定的渗透作用,而且在设备运作过程中,由密封填料的黏弹性分析可知,在恒定应变作用下密封填料会产生明显的应力松弛,严重的应力松弛会导致填料密封失效。故目前大多工程设备设计的结构不会采用填料函式密封结构形式。

图2 填料函式密封结构示意图(单位:mm)

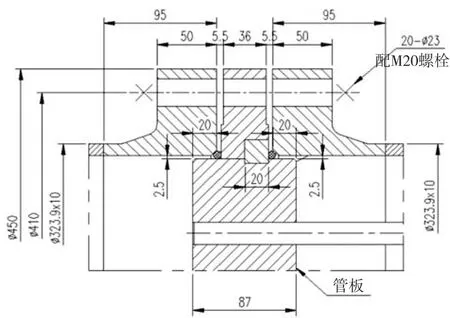

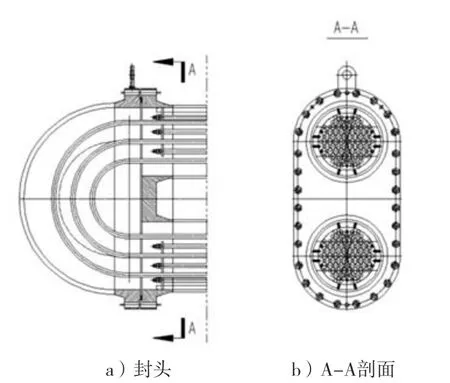

(2)当使用于有毒、易爆、中高压及高温的设计工况时,笔者目前设计的管、壳程间的密封结构是参照Brown Fintube Company.LP 公司发夹式换热器专利商产品样本中的结构型式,设计了采用一种金属环(O型密封圈)与管板及法兰端部线性密封结构的型式,并成功使用在多个项目的发夹式换器结构中,目前设备运行状况良好,详见图3。

图3 金属环密封结构示意图(单位:mm)

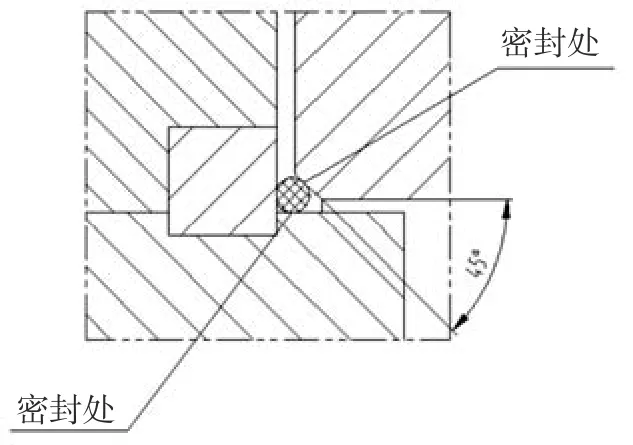

该结构密封设计要点主要利用设备法兰与管板装配时的螺栓载荷,将带有45°斜切面法兰施加压紧力于O 型密封金属环一侧,使得密封圈本身产生径向收缩从而达到密封状态,如图4 所示。

图4 O型密封圈与管板、45°斜切面法兰密封详图

为了使O 型金属环与管板及设备法兰获得较好的密封性能,O 型密封圈材质选用与相连密封结构件相同或相较于密封结构件的硬度值低30 HB 左右。同时,O 型密封圈密封表面与相连密封结构件的表面粗糙度要严格控制,粗糙度≤1.6 μm。对于O 型密封圈与相连密封结构件的组装公差同样对设备的密封性能至关重要,笔者目前成功设计密封的设备采用的配合公差参照规范GB/T 1800.1—2009《产品几何技术规范(GPS) 极限与配合 第1 部分:公差、偏差和配合的基础》中表1 IT11 的标准公差等级进行选取。

综合分析两种结构密封形式,根据设备使用场合采用不同的密封形式。目前根据新设计的发夹式换热器及运行状况,采用金属环密封结构形式更合适。

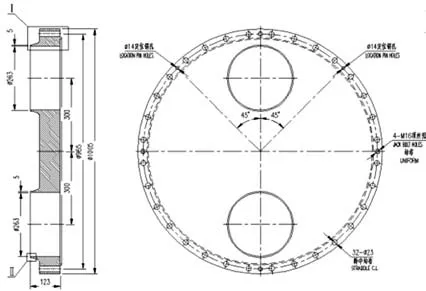

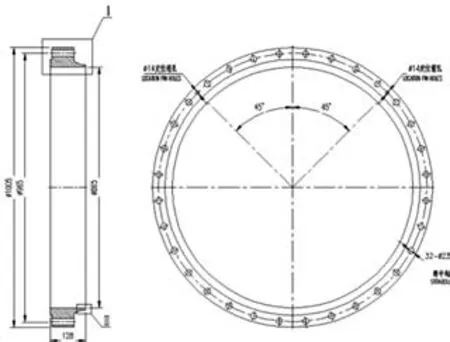

1.2 后端法兰结构

发夹式换热器的U 型管束后端目前大部分采用法兰与壳体筒体(封头)连接的结构形式,详见图5 及图6。该结构形式便于换热器在停车时检修、拆装,同时也便于壳程管束外清洗。目前笔者所接触的两种结构形式该两种结构形式为国内规范SH/T 3119—2016 中所提倡的典型结构,同时也是标准API STANDARD 663 《Hairpin-Type Heat Exchangers》中提倡的结构形式。发夹式换热器壳程返回端(后端)采用了壳程筒体与封头(弯管)直接焊接的结构形式时不易拆装清洗,且最终的合拢焊缝也不便于进行无损检测,本文对焊接结构不作进一步的研究。而当介质为易燃、易爆或有毒时,壳程返回端(后端)法兰宜采用凹凸面法兰结构形式;如果采用凸面法兰,垫片应带有加强环形式。

图5 椭圆形封头(壳程筒体)与法兰相连示意图

图6 平底形封头与法兰相连示意图

2 强度计算

2.1 常规计算

常规圆形截面的壳体、锥壳、椭圆形(球形)封头、接管的开孔补强应按照GB/T 150.3—2011《压力容器第3 部分:设计》中的内容进行常规计算。

2.2 管板计算

设备管板是由两块独立的小管板组成,每根U型换热管的直管末端分别固定于这两块对立的小管板。对于管板的计算,国外TEMA 标准或者国内GB/T 151—2014《热交换器》都不能确切的划分出管板所属的计算模型。从管板的受力情况进行分析,可近似采用U 型管换热器的计算方法来确定每一块小管板的厚度。同时由于发卡式换热器结构具有特殊性,管板厚度需额外考虑填料、金属环、垫环及卡箍法兰等因素。

2.3 后端法兰计算

针对本文中壳程返回端法兰装配组合结构可分为类似平盖中开孔结构形式(如图7 所示)与标准圆形法兰的装配形式(如图8 所示)和长圆形法兰装配形式(如图9 及图10 所示)。图7 中类似平盖中开孔可根据GB/T 150.3—2011 标准中第6.4.3 平盖上开多个孔的计算方法来计算平盖厚度,该结构形式的平盖补强方法适用于平盖危险径向截面上各开孔宽度总和不超过1/2 设备圆筒内直径且任意相邻两孔中心距大于两孔平均直径的1.5倍且小于2倍的情形,若不满足上述适用条件,图7结构形式还需进行应力分析计算。图8中标准圆形法兰的计算可根据GB/T 150.3—2011标准中第7章节常规法兰的计算方法进行法兰强度及刚度的核算。

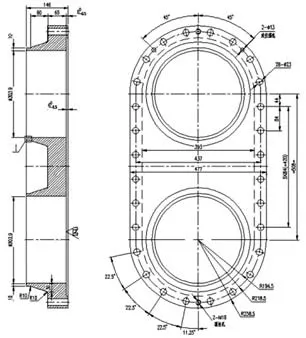

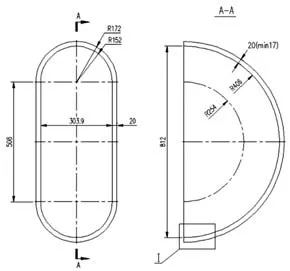

图7 类似平盖开孔结构示意图(单位:mm)

图8 标准圆形法兰示意图(单位:mm)

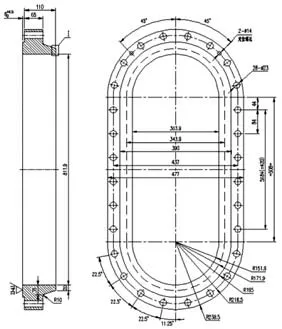

图9 长圆形法兰1示意图(单位:mm)

图10 长圆形法兰2示意图(单位:mm)

图9 和图10 中长圆形法兰的计算方法在HG/T 20582—2020 标准中非圆形法兰的设计和计算章节有涉及,同时需适用于长圆形的法兰颈部和垫片的周边形状与法兰本身一样同为长圆形且长圆形法兰的长短边之比不大于5,与长圆形法兰连接的壳体或管子应按GB/T 150.3—2011 标准附录A 非圆形截面容器中的要求和方法进行设计。长圆形法兰各边的横截面形状应该一致,螺栓在其中心轨迹上应均布。只有满足上述适用条件,才可按规范中计算公式进行法兰强度计算。而规范中应力计算过程只是关于强度校核,并没有提及到法兰泄漏时,需要额外进行刚度校核。

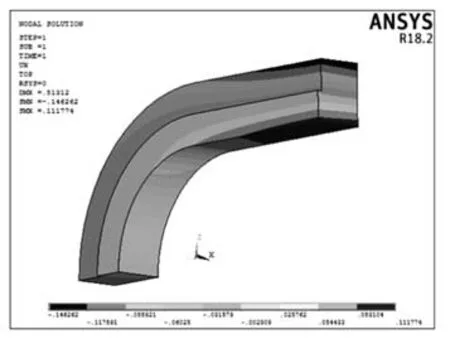

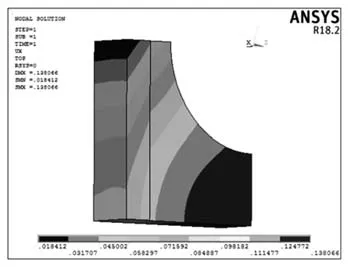

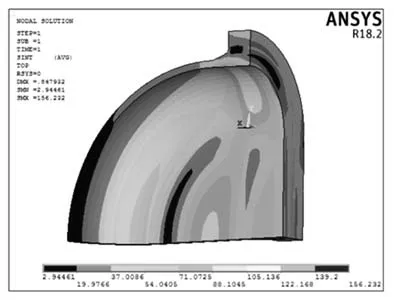

目前笔者采用两种方案来对法兰的刚度进行校核。(1)从理论上解决法兰泄漏的问题涉及的因素很多,目前国标常规计算无法解决。工程上为了简化问题,常采用类比设计方法,以保证长圆形法兰与设计参数相似的标准圆形法兰相当的刚度裕量,来保证密封性能。(2)为了确保设备长圆形法兰的密封性能及安全性,可对长圆形法兰采用线弹性有限元法对在设计压力与垫片密封力作用下的结构进行详细的应力与变形分析,按照垫片受力作用点所围面积相当原则,参照ASME B16.5 或ASME B16.47 标准中的圆法兰连接尺寸,按照ASME Ⅷ-1 附录2 设计要求进行校核,以强度刚度裕量最低的圆法兰作为基准法兰,对比长圆法兰与基准法兰密封面沿危险路径(泄漏路径)的相对轴向位移量。若长圆法兰密封面相对位移量小于等于基准法兰相对位移量,则可认为长圆法兰刚度符合要求。图11 和图12 为笔者设计的长圆形法兰分析的位移云图。

图11 长圆形法兰位移云图1(单位:mm)

图12 长圆形法兰位移云图2(单位:mm)

所以综上分析,尽量不采用分批次的结构形式进行核算以及工程经验的类比分析。对于长圆形法兰的强度及刚度的计算,笔者认为可通过对壳程返回端法兰一并建模,进行有限元分析来获得合理的结果,使得文件更加完善,确保设备安全运行。

2.4 非标部件计算

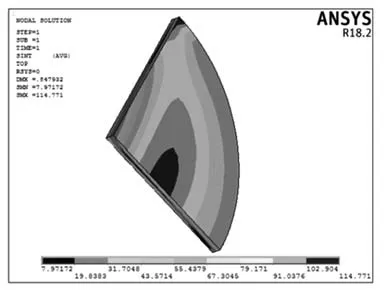

平底形封头结构形式特殊,如图13 所示。目前对于该类型封头无法依据GB/T 150—2011 进行常规的部件计算,属于非标结构计算形式,需使用有限元分析法进行计算,可同长圆形法兰一并进行建模。图14 和图15 为笔者设计的平底形封头结构及分析计算应力图。

图13 平底形封头示意图(单位:mm)

图14 平底形封头应力云图1(单位:mm)

图15 平底形封头应力云图2(单位:mm)

2.5 支撑计算

设备支撑计算可运用SW6 工具模拟鞍座模型,根据NB/T 47042—2014 进行支撑 验算。

3 结语

本文对笔者多年从事压力容器设计工作参与设计的发夹式换热器的实践经验进行了总结。文章对发夹式换热器的特点,密封结构形式及强度计算等方面进行了简单介绍,罗列了一些设计方面可运用的知识,供同行进行讨论。希望本文能够为发夹式换热器的设计提供参考。