废弃PET聚酯的甲醇醇解回收技术

刘居陶* 银建中

(大连理工大学化工学院)

0 引言

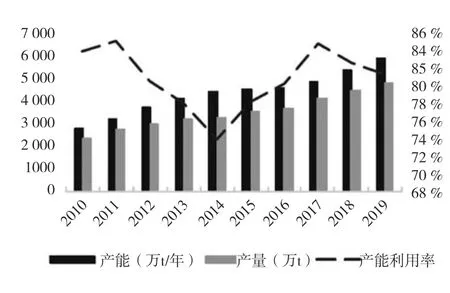

2019 年,全球塑料年产量高达3.59 亿t,我国年产量为8 184 万t。图1 为2010 年—2019 年我国聚酯产能及产量情况。塑料被大量使用,虽然满足了生产生活需要,但却使得塑料垃圾的处理问题日益凸显。

图1 2010年—2019年我国聚酯产能及产量

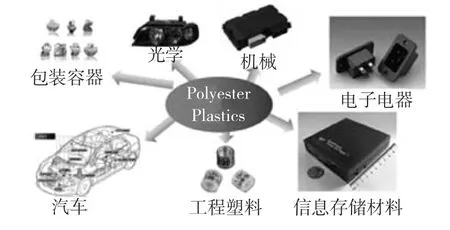

聚合物中80%为热塑性塑料[1],常被用于饮料包装、纺织纤维、建筑和涂料等行业,如图2 所示。其中较为常用的塑料为聚对苯二甲酸乙二醇酯(PET),其热工性能和机械性能优良,且具有高强度、高透明度和极强的安全性,为半结晶、热塑性聚酯。目前,常用的废塑料处理方式为填埋、焚烧及资源化回收,如图2 所示。2019 年,国内废塑料年产量为6 300 万t,其中仅有30%被回收利用,31%经焚烧回收能源,而大部分被直接填埋。

图2 聚酯塑料的应用

在这些处理方法中,将废塑料回收再利用实现其资源化是应该支持鼓励的发展方向。回收方式主要包括物理回收、化学回收及能源回收[2]。物理回收收益小、分拣难度大、成本高,且回收的塑料只能降级利用。化学回收是将废塑料解聚为原料、单体或者低聚物等化工产品,主要包括:(1)过氧化法,即焚烧发电,该方法对原料要求低,适应性强;(2)部分氧化法,该方法适用于聚烯烃类废塑料,生成的合成气导入煤化工生产甲醇和氨等;(3)无氧裂解法(热解、催化裂解、加氢裂解),该方法适用于聚烯烃类废塑料,热解产重油和蜡,催化裂解产轻油,产物均可导入石化制燃料或化工产品;(4)炭化法,该方法可产焦炭、活性炭,产品可导入焦化制功能碳材料;(5)解聚法,亦称萃取法,该方法适用于缩聚类塑料,有醇解、水解、溶剂解等。通过解聚可以获得其组分单体,产品可导入化纤和塑料产业制化纤和塑料。

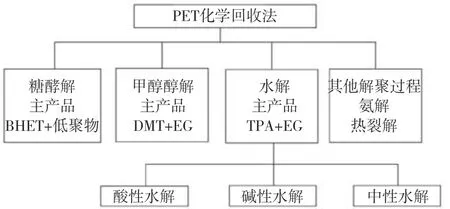

对于PET 等聚酯,一般采用解聚法对其进行化学回收。按解聚剂不同可将其分为水解、醇解、糖酵解法等[2],如图3 所示。水解的主要产物为对苯二甲酸(TPA)和乙二醇(EG);甲醇醇解的产物为对苯二甲酸二甲酯(DMT)和乙二醇(EG);糖酵解的产物为对苯二甲酸双羟乙酯(BHET)和低聚物。按工艺流程不同,又分为间歇法和连续法,连续法包括二段法和三段法。

图3 PET的化学回收方法

1 甲醇醇解废旧PET聚酯

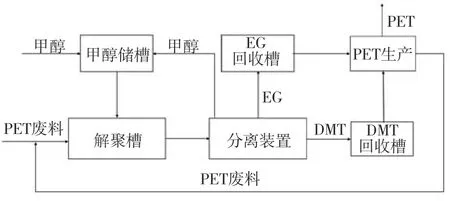

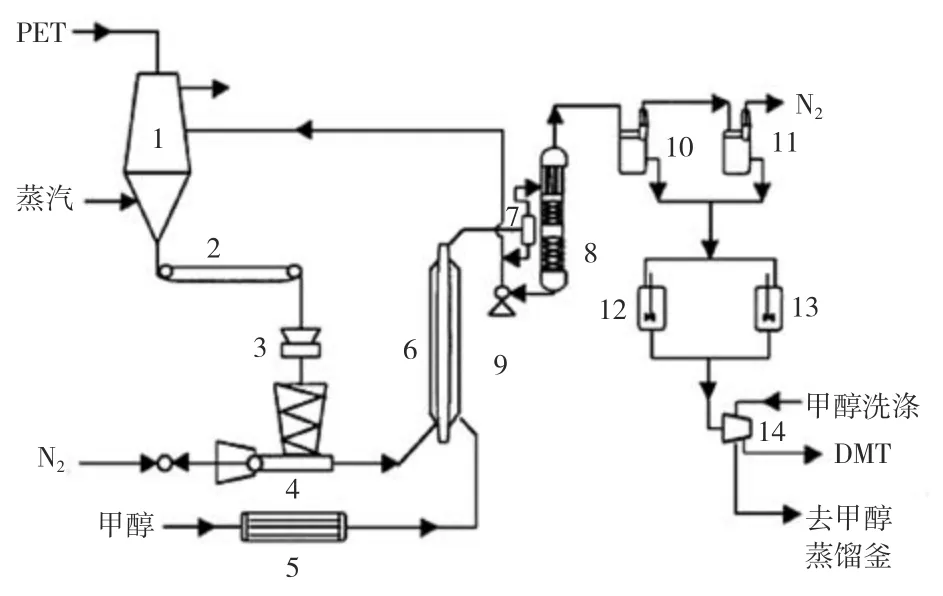

在一定温度和压力条件下,通过甲醇醇解PET得到的产物是DMT 和EG,催化剂为醋酸锌、醋酸镁、醋酸钴等。美国DuPont 公司、Eastman Kodak 公司,德国Hoechst 公司等PET 制造商均采用甲醇醇解工艺回收废弃PET。该工艺的优点是可将甲醇醇解装置安装在PET 生产线上,且乙二醇和甲醇较易回收和循环利用,既可以实现PET 废料的再次利用,又能将回收的单体用于生产PET,具体如图4 所示。

图4 PET生产线上的甲醇醇解流程图

1.1 低压甲醇醇解法

早在1967 年,美国DuPont 公司就开发了PET低压甲醇解聚工艺,流程如图5 所示。首先对回收的废旧PET 进行预处理,将废旧的PET 放入熔融池中,用过热蒸汽将其加热到熔融状态,除去不需要的杂质,待冷却固化后输送到旋风研磨机中,粉碎得到平均粒径约1 mm 的PET 颗粒,再利用N2和过热的甲醇蒸汽将其雾化成PET 粉体。将处理好的PET 粉体通入反应管中,并在温度为250~300 ℃及低压条件下进行醇解反应,得到的产物以及甲醇蒸汽经分离器、蒸馏塔、冷凝器、结晶器以及离心机等设备逐步进行分馏、冷凝、结晶、离心等工艺过程以获得DMT 产品。该工艺应用范围较广,适用处理各种类型的废旧PET聚酯,包括膜、纤维制品、汽车零部件、饮料瓶等。

图5 低压甲醇解聚工艺流程图

美国DuPont 公司于1998 年又公布了低压甲醇解聚PET 的新工艺,处理的原料为PET 含量为2%~70%的各种废料,将预热至约300 ℃左右的甲醇通入反应器中,在温度220~250 ℃,压力为0.35~0.69 MPa的条件下进行甲醇醇解,得到的产物通过冷凝、结晶、分离、精制等操作获得产品DMT。该工艺的特点是既可以间歇操作,也可以连续化操作,且在反应器内装填了热载体如碳纤维、陶瓷以及玻璃等,这样在连续操作时,热载体会在反应器内形成悬浮床,有利于醇解反应的进行,而且可以增大气提率。由于原料PET 含量的不同,该工艺的PET 转化率为52%~100%。

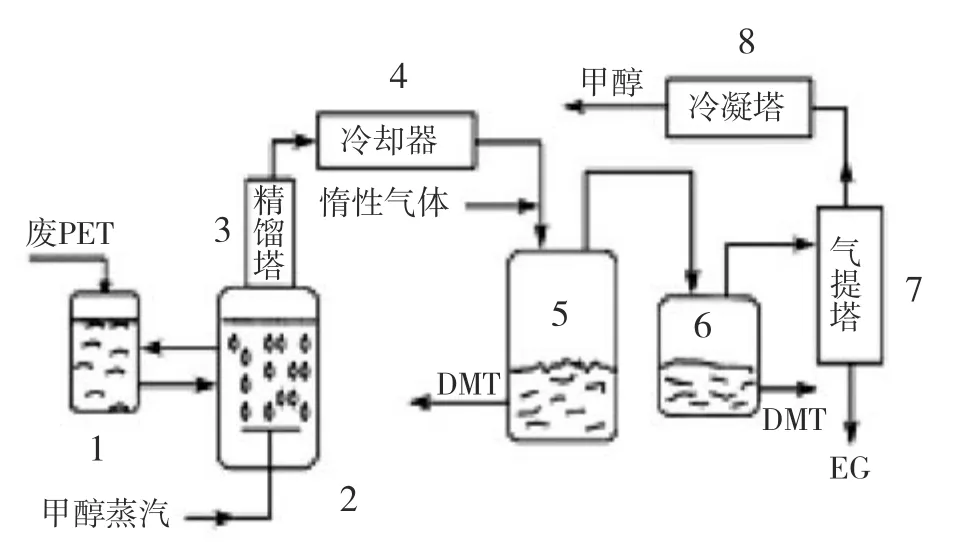

继DuPont 公司之后, Eastman Kodak 公司于1997年开发了三段连续低压甲醇解聚PET 的工艺,在温度为240~260 ℃,压力为0.20~0.60 MPa 条件下进行解聚,利用精馏塔将解聚后的产物分离,得到DMT、甲醇以及EG,通过进一步分离精制可以有效地提高DMT 的纯度。1998 年,该公司又开发了二段低压甲醇解聚PET 的工艺,工艺流程如图6 所示。该工艺的特点是使用了两个反应器,在温度为230~290 ℃,压力为0.34 MPa 的条件下,分别实现了初步解聚和深度解聚,解聚过程中,对于没有解聚完全的低聚物,可以将其和部分的甲醇蒸汽返回到第一反应器中再次进行反应。醇解完成后,对于沸点低于DMT 的气体混合物,可以通过在精馏塔内惰性气体中结晶得到产物DMT,且因为是在气相中结晶,所以避免了DMT 因溶于甲醇而收率降低的情况。而EG 和甲醇蒸汽可以利用气提塔进行分离、回收以及再利用。

图6 二段低压甲醇醇解PET工艺流程图

1.2 中压甲醇醇解法

1968 年,德国赫斯特(Hoechst)公司研发了二段连续化甲醇醇解废旧PET 聚酯的工艺,首先将废旧的PET 聚酯在265~285 ℃条件下加热到熔融状态,然后将其加入搅拌式反应釜中,控制甲醇与PET 的质量比约为4,在温度为190~210 ℃,压力为3.0~4.0 MPa 的条件下反应7~13 min,此时PET 的转化率可以达到70%~90%。接着将物料送入第二反应釜进一步解聚,保持压力不变、将温度降低至180~200 ℃下反应,反应结束后在混合罐中降压至0.3 MPa,再冷却到100 ℃,经分离、纯化等操作后可以得到产品DMT。利用该工艺,可以使PET 的总转化率高达99%,且得到的DMT 纯度极高。

2 超临界甲醇醇解法

在上述工艺基础上,将超临界流体技术用于处理废塑料研究很活跃。例如用超临界水,超临界甲醇解聚PET[3]。其特点是PET 在超临界流体中解聚速度快,很容易分解为单体。超临界水解聚工艺的缺点是反应条件较为苛刻,不利于工业化,且在对苯二甲酸催化作用下,乙二醇会分解,回收率降低[4]。相比之下,超临界甲醇醇解反应的条件相对温和。

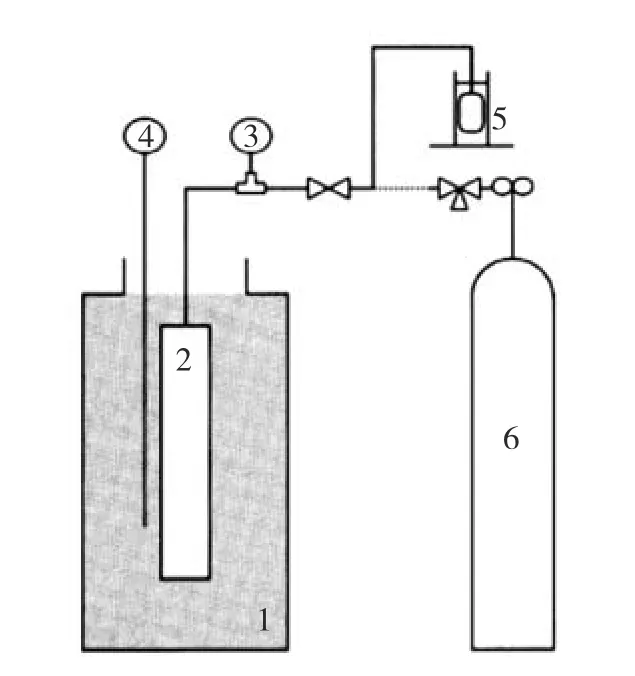

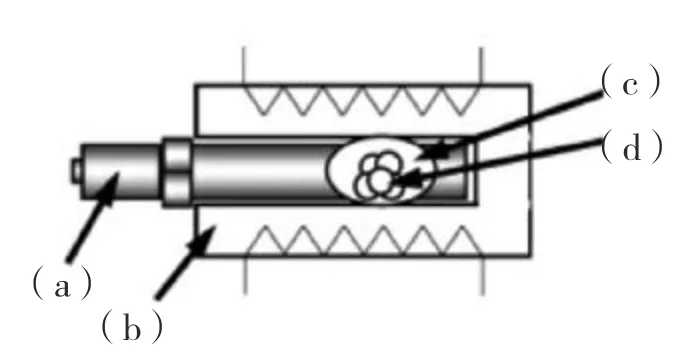

Sako 等[5]采用图7 所示的间歇式反应器对超临界甲醇醇解PET 进行了研究。反应时通过调节注入反应器中的甲醇量来控制反应压力,利用流态化砂槽来控制反应温度。且该装置用常压下的氩气置换反应釜内的空气,避免PET 氧化。采用纯PET 作为原料,在300 ℃、2~23 MPa 条件下,将PET 解聚为单体对苯二甲酸二甲酯和乙二醇,利用超临界甲醇可以快速且较完全地使PET 分解成单体,该分解速率远远高于传统的甲醇醇解法,且避免使用醋酸锌等催化剂。

图7 PET解聚实验装置

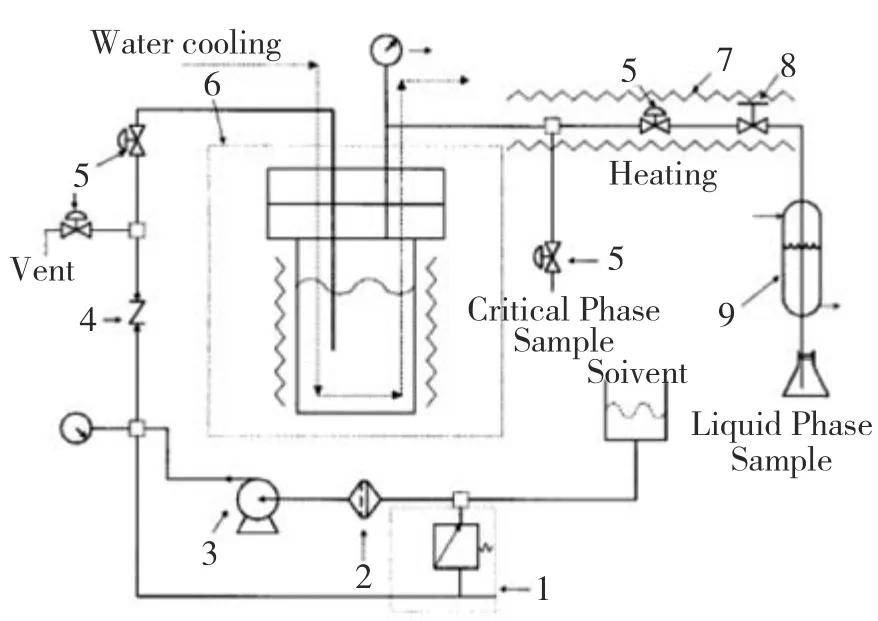

Kim 等[6]使用间歇式高压釜反应器对PET 进行降解,通过安装水控制冷凝系统来防止温度升高速率过快,如图8 所示。通过对废旧的饮料瓶进行预处理获得所需的PET 样品,甲醇选用高纯度高效液相色谱级甲醇,在温度为270~310 ℃、压力为7.0~10.1 MPa 的条件下将PET 解聚成单体,且在反应过程中将达到最佳反应温度所需要的时间限制在30 min 以内,从而减少在加热期间的副反应。经研究发现,PET 的转化率以及对苯二甲酸二甲酯(DMT)的产率随温度升高而增大。

图8 PET解聚实验装置

Genta 等[7-8]采用图9 中的设备对PET 在超临界甲醇中的降解反应进行了研究:以纯PET作为原料,利用间歇式反应器,在温度为270~300 ℃、压力为0.1~15 MPa、反应时间为3~60 min的条件下将PET解聚成其组分单体DMT和EG。同时分别以PET、低聚物(三聚体)、BHET和对苯二甲酸甲酯(MHET)为原料,研究了PET在超临界甲醇中的解聚过程后发现,PET解聚成低聚物的速率比低聚物解聚成单体的速率快,PET解聚过程的速率是由低聚物解聚成单体的速率决定的。为了将PET在超临界甲醇中的解聚应用在工业生产中,他们进一步模拟了PET在超临界甲醇和蒸汽甲醇中的解聚工艺流程,计算了各工艺的总热量需求,通过比较可以得出:PET在超临界甲醇中解聚所需要的总热量较低,使用超临界甲醇解聚PET更加节能,有利于PET的工业化回收。

图9 PET解聚实验装置

在国内,王汉夫等[4]通过回收饮料瓶得到了所需的PET 原料,并利用带有自动控温装置的不锈钢制高压反应釜,探索了PET 在超临界甲醇和乙醇中的降解规律,通过研究单体回收率与温度、压力及反应时间的关系,确定了PET 在超临界甲醇和乙醇中降解的最佳条件。

相宏伟等[8]利用80 ℃的去离子水对回收的废弃PET 饮料瓶进行清洗,而后将其破碎成3~5 mm 大小的碎片,最后在50 ℃条件下干燥从而除去水和挥发性化合物,得到所需要的PET 原料。他们通过不锈钢高压反应釜,在温度为250~270 ℃,压力为8.5~14.0 MPa,甲醇与PET 质量比为3:8 的条件下进行了PET的解聚反应,考察了温度、压力、甲醇与PET 质量比以及反应时间对PET 解聚反应的影响。结果表明:温度、甲醇与PET 质量比以及反应时间对PET 的解聚度和单体的回收率均有较大的影响,当反应压力高于甲醇的临界压力时,其对PET 的解聚反应影响不大。并且他们还得到了PET 在超临界甲醇中解聚的最佳条件,即温度为260~270 ℃,压力为9.0~11.0 MPa,甲醇与PET 质量比为6:8。

高菲等[9]将废旧的PET 塑料剪成3~5 mm 的碎片,用无水乙醇洗净之后在60 ℃条件下烘干,得到了PET 原料。他们利用高压反应釜,在温度为350℃,压力为16.8~17.0 MPa,甲醇与PET 的质量比为8:1,反应时间为60 min 的条件下对PET 进行了降解反应,且PET 的转化率在90%以上。黄婕等[10]在间歇式高压反应器中利用超临界甲醇降解PET,通过建立降解反应模型,探索了PET 在甲醇中的降解机理。他们认为:PET 在超临界甲醇中的降解过程可以分为超临界区、非临界区以及中间过渡区。在超临界区内,PET 完全溶于甲醇并降解为其组分单体,且单体DMT 的回收率大于90%,PET 的降解是在其分子链无规则断裂以及酯交换反应的双重作用下发生的。

3 其他醇解法

Nunes 等[11]以离子液体[Bmim][BF4]为催化剂,在超临界乙醇中解聚PET,考察了反应时间、离子液体体积以及产物对苯二甲酸二乙酯(DET)中PET的质量分数等因素对DET 回收率的影响。加入离子液体后,反应时间可以由6 h 缩短到仅需45 min,且转化率高达98%。这说明以离子液体[Bmim][BF4]为催化剂,可以有效降低反应时间、提高DET 回收率,这有利于提高反应效率,减少回收成本。美国伊斯曼公司使用溶剂乙二醇,通过添加钛、锰、锑、磷等催化剂,在溶媒比为1:5,温度为150~300 ℃,压力为0.05~0.3 MPa 条件下,从废旧的PET 聚酯中回收了单体DMT。日本帝人公司开发了一种将废旧的PET 瓶用EG 解聚,再与甲醇进行酯交换反应回收单体DMT 的方法。先对废弃的PET 瓶进行预处理,除去杂质后制成PET 片料,然后溶解于EG 中,在温度为197.3 ℃ (EG 沸点)以下以及压力为0.1~0.3 MPa的条件下于解聚槽中解聚。解聚后的产物 BHET 经过滤之后除去残渣和添加剂,再将BHET 送入酯交换反应槽中,在65~85 ℃以及0.1~0.3 MPa 的条件下,通过酯交换反应得到单体DMT 和EG。该方法回收的DMT 和EG 纯度可达99.99%,且生产成本与通用方法成本相当。

4 结语

与超临界甲醇醇解PET 相比,超临界乙醇解聚PET 需要使用催化剂,成本较高;利用乙二醇醇解PET,所需要的设备较多,操作也较复杂,远远不及甲醇醇解简单易行。利用超临界甲醇醇解PET 聚酯,不仅可以将废弃的PET 聚酯解聚成单体重新利用,而且还解决了废弃PET 聚酯的环境污染问题,与此同时也为处理其他废弃聚酯产品的回收以及利用提供了思路。随着我国经济发展水平不断提高,各种PET 聚酯产品产量以及消费量急剧增加,尤其是PET瓶的消耗量巨大,PET 瓶的循环利用已经成为我国亟需解决的重大问题。因此加强对废旧PET 聚酯的回收利用的研究,为节约我国资源以及解决我国环境污染问题具有积极的作用。