水性聚氨酯树脂油墨连接料的制备及性能研究

张红生

(郑州启晨装潢包装科技有限责任公司,河南 郑州 450000)

引 言

水性油墨是以水作为主要溶剂,由水溶性树脂、有机颜料及相关助剂经复合研磨加工而成。因此,水性油墨具有无毒、色彩鲜艳等优点[1]。按照水性油墨性能,可将其分为柔印、凹印、平版、网孔版四种。其中,平版和网孔版两种印刷方式主要面对特殊版基材料;柔印属于直接印刷方式,通过印版滚筒将水性油墨转移到印刷材料上,所以具有灵活、经济等特点;凹印则是在压力作用下,通过胶辊工具将水性油墨挤压到印刷材料上,所以具有耐印力高、适用范围广等优势[2]。但是,与传统溶剂基油墨或涂料相比,其在使用过程中,仍然存在抗水、附着、热稳定性能差等问题,影响水性油墨在印刷中的使用效果[3]。然而,水性油墨这些性能均由其连接料决定,属于其制作的关键部分。因此,需要研究水性油墨连接料的合成制备技术,改善水性油墨性能。

国外有部分国家已经开始禁止传统溶剂基油墨或涂料的使用,大量采用水性油墨印刷,故人们十分重视水性油墨连接料合成制备技术;虽然国内相较国外对于水性油墨的研究起步晚,但是水性油墨的使用量远超其他印刷涂料,同样十分重视水性油墨连接料合成制备技术[4~5]。目前,国内外通过外乳化法、自乳化法、预聚体分散法、丙酮法等方法制备水性聚氨酯树脂油墨连接料[6]。并对不同环保型连接料性能进行了研究。但现阶段制备的水性油墨性能仍然不能满足市场对于水性油墨的要求。基于此,相关人员展开了提升水性油墨的各项性能研究。文献[7]将聚酯聚氨酯作为油墨连接料合成制备原料,并与环氧树脂相结合,制备油墨连接料,同时对其光泽度和附着力的性能进行测试。文献[8]采用自消光和交联单体制备了水性聚氨酯树脂合成膜,并采用傅里叶红外光谱仪等仪器测试了合成膜的消光度和耐热性。上述合成制备的连接料存在附着性和耐水性差的问题,为此,本文提出水性聚氨酯树脂油墨连接料合成性能与制备研究,以期提升水性油墨连接料的附着性和耐水性,为水性油墨的合成制备提供新的研究方向。

1 实验部分

1.1 实验原料

本次实验选用的原料如表1 所示。

表1 制备水性聚氨酯树脂油墨连接料原料Table 1 The raw materials for preparing the water-based polyurethane resin ink binder

1.2 实验仪器

本次实验选用的仪器设备如表2 所示。

表2 制备水性聚氨酯树脂油墨连接料仪器Table 2 The instrument for preparing the water-based polyurethane resin ink binder

2 水性聚氨酯树脂油墨连接料的制备方法

2.1 实验装置

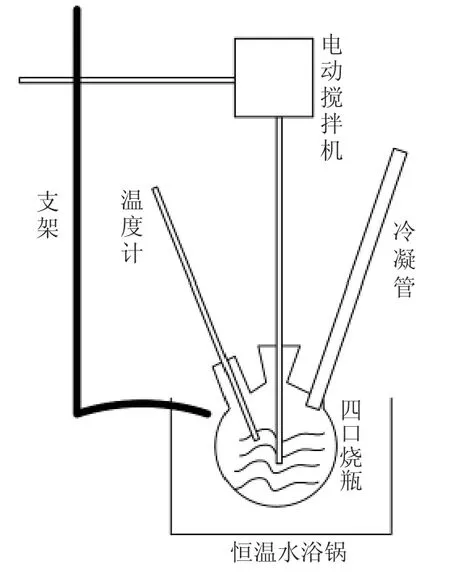

依据本次实验选择的四种仪器和电热恒温水浴锅,搭建水性聚氨酯树脂油墨连接料制备装置,如图1 所示。

图1 制备水性聚氨酯树脂油墨连接料装置Fig. 1 The device for preparing the water-based polyurethane resin ink binder

2.2 制备水性聚氨酯树脂油墨连接料

利用图1 装置进行水性聚氨酯树脂油墨连接料的制备:定量称取2000g 的聚丙二醇、丁二醇和二羟甲基丙酸,将真空泵真空压强设置为-0.1MPa,对聚丙二醇、丁二醇和二羟甲基丙酸进行1~2h 的减压除水处理。当聚丙二醇、丁二醇和二羟甲基丙酸处于单体质量恒定时,即可完成试剂减压除水处理。在四口烧瓶中,加入聚丙二醇和二羟甲基丙酸,将电热恒温水浴锅的温度升至70℃,采用电动搅拌机以180~200rpm 的速度搅拌,同时加入适量的异佛尔酮二异氰酸酯和催化剂。缓慢升温直至其达到80℃,在80℃条件下,恒温反应2h。2h 后,加入三羟甲基丙烷,继续在80℃恒温条件下再反应2h,之后将电热恒温水浴锅温度降至60℃,加入丙酮稀释试剂。30min 后,再次将电热恒温水浴锅温度降至30℃,加入少量的水。静置溶液,消除溶液中存在的气泡,得到水性聚氨酯树脂油墨连接料溶液。

3 水性聚氨酯树脂油墨连接料性能测试步骤

3.1 制备连接料样品

按照上述步骤完成水性聚氨酯树脂油墨连接料的制备,并将溶液制备成固化膜,用以测试其性能。为此,设计的水性聚氨酯树脂油墨连接料固化膜制备步骤如下:

(1)使用去离子水清洗四氟乙烯方格凹板2~3次。

(2)在操作台上水平放置清洗后的凹板。

(3)在凹板中、无气泡均匀地倒入水性聚氨酯树脂油墨连接料溶液。

(4)在室温条件下放置24h,对凹板中的溶液进行干燥处理。

(5)干燥后将凹板放入烘箱,并将其温度调至60℃,再进行8h 的干燥处理。

(6)烘箱干燥后再将其放入真空干燥箱中,将温度调至60℃,进行最后的12h 干燥处理。

(7)当连接料固化膜外观呈现透明颜色时,将固化膜从真空干燥箱中取出,放入UV 固化机上进行光固化。

(8)从UV 固化机上,轻轻取下固化膜,放入干燥器内备用。

按照上述步骤,得到的固化膜厚度在10~250μm 之间。将上述过程制备得到的固化膜均分成5 等份,用以测试连接料合成性能。

3.2 测试步骤及计算指标

对本次试验制备的连接料样品进行表征和性能两方面测试。

3.2.1 表征

主要从反应性能和界面稳定性两方面进行测试,为此选择红外光谱分析和界面张力测定两种方式进行连接料表征。

(1)红外光谱分析

根据朗伯—比尔定律,采用KBr 制作样品压片,将红外光谱仪分辨率调整为4cm-1,范围控制在400~4000cm-1之间,测定压片光吸收情况。为保障样品具有稳定性,每隔30min 进行一次测试,同一样品需要扫描32 次。

(2)界面张力

水性聚氨酯树脂油墨连接料,是采用不同原材料制备而成的,因此,采用连接料制备的固化膜可分为水性聚氨酯树脂和PET 薄膜两部分。其界面张力对水性聚氨酯在固化膜表面的湿润性及附着性影响较大,本文采用静态接触角测量仪通过悬滴法完成该样品表面张力的测定,每隔2h 完成一次测试,每种样品测试5 次,取平均值进行记录,整个测试在25℃±0.5℃环境下进行[10,11]。

3.2.2 乳液性能

依据水性油墨对连接料性能需求,本文测试了样品的黏度和耐水性。

3.2.2.1 黏度测试

以《GBT2794-2013 胶粘剂黏度测定》标准为依据,测试本文制备的样品的黏度[12]。

依据旋转黏度计得到的黏度值,假设制成样品的表面能为B1,基材表面能为B2,计算样品的铺展系数γ[13,14]为:

式(1) 中,N 表示黏度;M 表示内聚能,且M=2B1。

根据式(1)得到的γ 值可确定样品的水润性,比较M 值和N 值,确定样品的黏度,N 值越大于M值,样品的黏性越强。

3.2.2.2 吸水率测试(耐水性)

将本次实验制备的样品均匀裁成20mm×30mm 大小的长条,放置于烘箱中,确保样品处于完全干燥状态,并在室温条件下,称取样品质量m1;再将烘干后的样品浸入去离子水中,96h 后取出样品使用滤纸吸干表面水分,再次称取样品质量,记为m2,则样品吸水率PH2O[15]为:

根据式(2)所示的吸水率计算公式,得到样品对水的吸收能力,确定了样品的耐水性。因此,样品PH2O的值越大,其耐水性越差。

4 实验结果

4.1 红外光谱

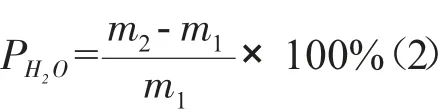

依据红外光谱仪观察样品透射率随波数变化的情况,得到水性聚氨酯树脂油墨连接料红外谱图,见图2。

图2 水性聚氨酯树脂油墨连接料样品的红外谱图Fig. 2 The infrared spectrum of water-based polyurethane resin ink binder sample

根据图2 可知,在3100~2550cm-1处没有出现明显的伸缩振动吸收峰,表明该处的-NCO 基团已完全反应;在3458.4cm-1处为N-H 的伸缩振动吸收峰,2338.5cm-1处为C=O 的伸缩振动吸收峰,1874cm-1处为-CONH- 的伸缩振动吸收峰,在3127.8~3100cm-1处的峰为-CH 基团的伸缩振动吸收峰,表示其已经生成了水性聚氨酯。

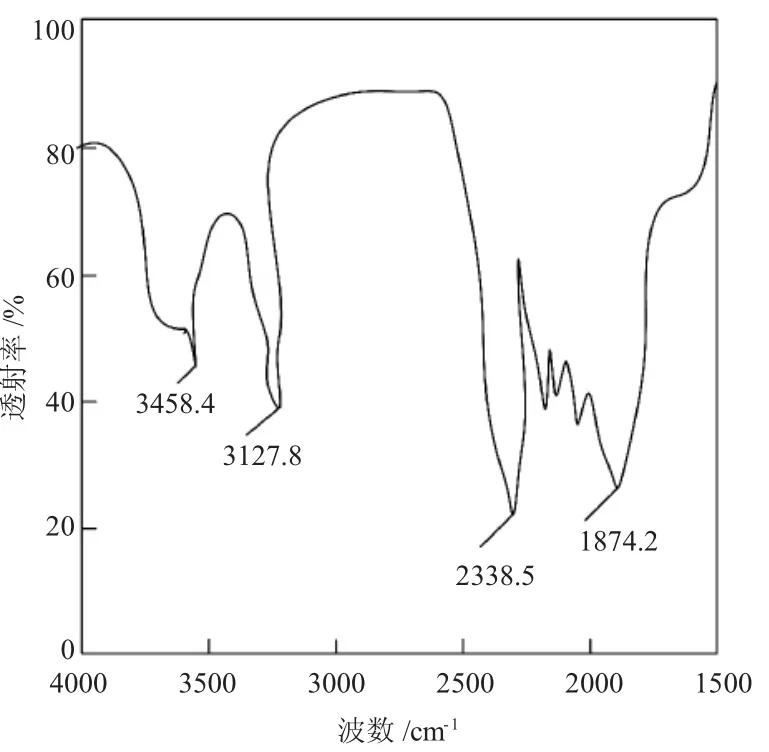

4.2 界面张力

测定静置不同时间下的样品的界面张力,得到如图3 所示的样品界面张力变化图。

从图3 中可以看出,刚制备成固化膜的水性聚氨酯树脂连接料与PET 薄膜间的界面张力偏高,为9.8mN/m,两者间的界面不稳定,存在附着性低的问题。但是随着静置时间的增加,水性聚氨酯树脂与PET 薄膜间的界面张力也随之降低,两者间的界面越来越稳定。在静置10h 后,其与PET 薄膜之间的界面张力降为0.8mN/m,表明制备好的水性聚氨酯树脂油墨连接料不能直接使用,需要经过一定时长的静置后,才能作为水性油墨连接料,且静置时间在8~10h 之间才能发挥较好的性能。

图3 样品水性聚氨酯树脂与PET 薄膜间的界面张力Fig. 3 The interfacial tension between water-based polyurethane resin sample and PET film

4.3 乳液黏度

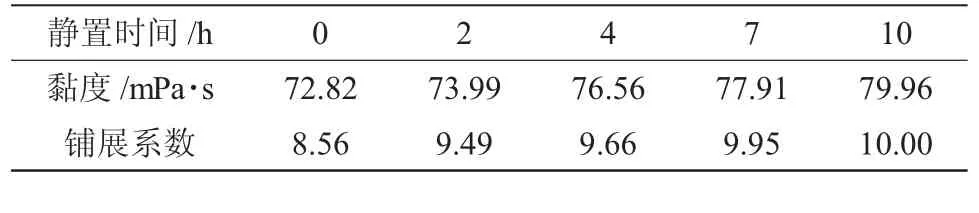

选取静置0h、2h、4h、7h 和10h 时后的样品各5g,测试样品乳液的黏度。基于黏度指标测试步骤及式(1)所示的计算公式,得到的样品黏度测试结果如表3 所示。

表3 水性聚氨酯树脂油墨连接料样品黏度Table 3 The viscosity of water-based polyurethane resin ink binder sample

从表3 中可以看出,刚制备样品的黏度值为72.82mPa·s,并且随着静置时间的增长,黏度值不断增大。由此可见,刚制备的样品已经具备一定的黏性,并在10h 后达到最大,此时,样品的黏度已经达到79.96mPa·s,具有较好的黏性,在此期间水性聚氨酯可在PET 薄膜上具有良好的附着能力。通过铺展系数可知,本文制成的水性聚氨酯铺展系数均大于0,表明水性聚氨酯在PET 薄膜表面湿润性较好。

4.4 耐水性

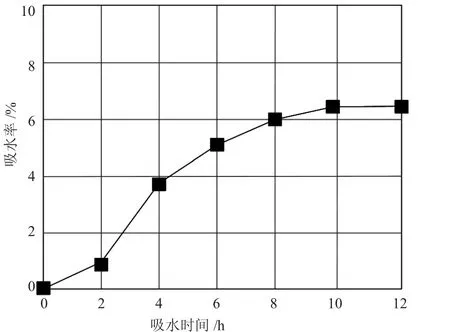

称取10g 样品进行耐水性测试,每间隔2h,测试并记录其质量变化情况,根据式(2)完成其吸水率的计算,得到如图4 所示的样品吸水率测试图。

图4 水性聚氨酯树脂油墨连接料样品吸水率Fig. 4 The water absorption rate of water-based polyurethane resin ink binder sample

从图4 中可以看出,样品吸水的速率是先快后慢的,吸水时间在4h 内,吸水率随着吸水时间的变长而快速提高。但是在4~10h 后,其吸水率缓慢增长,在吸水时间达到10h 时达到饱和状态,本研究制备的水性聚氨酯树脂油墨连接料吸水率仅为6.3%。由此可见,本研究制备的水性聚氨酯树脂油墨连接料具有较优的耐水性。

5 讨 论

由红外光谱测试结果可知,在3100~2550cm-1处无明显伸缩振动吸收峰,表明该处的-NCO 基团已完全反应;图谱中存在N-H 的伸缩振动吸收峰、C=O 的伸缩振动吸收峰、-CONH- 的伸缩振动吸收峰及-CH 的伸缩振动吸收峰,表示其已经生成了水性聚氨酯,成功制备了实验目标连接料。

由界面张力测试结果可知,刚制备的样品界面张力大,但随着静置时间的增加,水性聚氨酯树脂与PET 薄膜间的界面张力逐渐变小,表明两者间的界面越来越稳定,最终静置10h 后达到稳定状态。

铺展系数是水性聚氨酯润湿性的表达。此次实验制备的水性聚氨酯树脂油墨连接料表面具有良好的润湿性。此外,随着静置时间的增加,二羟甲基丙酸不断增加聚氨酯分子间的相互作用,在这一作用下,会不断增强聚氨酯分子黏度。

由耐水性测试结果可知,本实验制备的连接料的耐水性主要取决于亲水基团类型、掺量及分布。本文制备的连接料成膜后,具有亲水性的氨酯基和离子基团位于软段,使其具备更弱的亲水性和更好的耐水性。

6 结束语

为提高水性油墨连接料的附着性和耐水性,本研究采用聚丙二醇、丁二醇和二羟甲基丙酸三种主要原料,以及异佛尔酮二异氰酸酯等辅助原料,制备了水性聚氨酯树脂油墨连接料,并对制备的连接料乳液黏度和耐水性进行了测试,证明其能够满足水性油墨乳液黏度及耐水性的需求。