煤气化渣微粉对溶聚丁苯橡胶性能的影响

周叶红, 郭晨夫2, 尚志新3, 任冬寅3, 盖国胜4,梁文婷

(1. 山西大学环境科学研究所, 山西太原030006; 2. 山西沪金新材料有限公司, 山西太原030006;2. 德州学院纺织服装学院, 山东德州253023; 3. 清华大学材料学院, 北京100084)

煤气化作为煤炭资源清洁高效利用的核心技术之一,在为人们带来大量化工原料和清洁能源的同时,也为我国能源结构调整做出巨大贡献。近年来,现代煤化工产业在我国蓬勃发展,据统计,2012年我国现代煤化工用煤量约1.2亿 t,2019年就增加至3亿 t,其中煤气化用煤质量占现代煤化工用煤质量的90%以上[1-3]。煤气化技术在为人类提供诸多便利的同时,也带来了一种难以处置的固体废弃物煤气化渣(CGS)。我国每年煤气化渣的排放量就高达3 000 t以上,综合利用率低,大部分被堆存或填埋,为企业和社会带来沉重的经济和环境负担[4-8]。

煤气化渣主要来源于煤中伴生的无机矿物和未完全分解的煤,通常分为粗渣和细渣。粗渣多为块状,由气化炉排出;细渣以飞灰形式被气流带出后被收集。煤气化渣的化学成分受煤气化工艺、 炉型、 煤种及煤产地的影响而有所不同,但主要成分均为SiO2、 Al2O3、 CaO、 Fe2O3和残炭,其中细渣中残炭的质量分数多在20%~60%之间,粗渣中残炭质量分数多小于10%。煤气化渣矿物组成主要为非晶态的玻璃相,还夹杂石英、 莫来石、 方解石、 方铁矿等晶态物质[9-12],其中粗渣主要是由玻璃相小球和紧密堆积固体组成,含有较多的火山灰活性物质,多用于生产建筑材料、 陶瓷等[13-14],是当前粗渣的有效利用途径;而对于残炭量较高的细渣,主要被用于循环掺烧[4,11]。目前国内对气化渣在土壤改良[15]、 水体修复[16]、 残炭提质[5,17]、 吸附材料[12,18,19]、 陶瓷材料、 建筑材料[6,7]等方面的应用进行了大量的研究,但综合利用率依然不到10%。国外对煤气化渣综合利用的研究相对较少,仅有少量学者在矿井回填[20]、 混凝土掺合料[21]等建材领域进行了探索。

煤气化渣本身源于天然矿物,形成过程中经过高温煅烧,其物化性质稳定,具有一定的耐热和耐酸碱能力,而且比表面积大、 孔隙结构发达。目前,对于橡塑填料领域的研究较少,仅有吉林大学魏存弟课题组,对气流分选后的煤气化渣在线性低密度聚乙烯(LDPE)、 丙烯腈-丁二烯-苯乙烯共聚物(ABS)、 聚丙烯(PP)和丁苯橡胶(SBR)进行了初步的填充试验,并与粒径为5 μm的重质碳酸钙进行了性能对比[10,22-23]。而对于气化渣粒径、 填充量等对橡塑材料补强性能及填料分散性影响的研究尚未系统展开,故此,本文中系统研究了煤气化渣粉碎工艺以及填料粒径和用量对溶聚丁苯橡胶硫化性能、 力学性能、 动态力学及填料分散性能的影响。

1 实验

1.1 试剂材料和仪器设备

试剂材料: 煤气化细渣(山西潞安化工有限公司);充油溶聚丁苯橡胶(SSBR2605,工业级,北京燕山石化橡塑化工有限责任公司);氧化锌、 硬脂酸、 硫磺、 N-叔丁基-2-苯并噻唑次磺酰胺(促进剂TBBS)、 N-(1, 3二甲基)丁基-N’-苯基对苯二胺(防老剂4020)、 微晶蜡(均为工业级,山东尚舜化工有限公司);轻质碳酸钙(工业级,常州碳酸钙有限公司)。

仪器设备: S8 TIGER型X射线荧光光谱仪和D2PHASER X射线衍射仪(XRD, 德国布鲁克公司); JSM-IT500HR型扫描电子显微镜(SEM,日本JEOL公司); ASAP-2460物理吸附仪(美国麦克公司); 实验型蒸汽动能磨(山东埃尔派粉体科技有限公司); Matersizer 2000型激光粒度仪(英国马尔文仪器有限公司); 2L密炼机和开炼机(瑞安市金诺橡塑仪器有限公司); 25T型平板硫化仪、 BLH型无转子硫化仪、 LX-A型硬度计、 GM-1型辊筒磨耗试验机、 WTB-0.5型回弹性能测试仪、 JDL-5000N型万能试验机、 TF-4030型测厚仪和CP-25型气动裁片机(扬州市天发试验机械有限公司); RPA-V1型橡胶加工分析仪和FDG-A1型填料分散度测试仪(台湾优肯仪器有限公司); Q50型热重分析仪(德国布鲁克公司)。

1.2 方法

1.2.1 煤气化渣微粉制备

煤气化渣微粉是利用实验型蒸汽动能磨制备,具体制备流程如下:打开蒸汽阀门将设备整体预热至100 ℃以上,将煤气化渣倒入螺旋给料机,并将蒸汽压力、 温度分别设定为1.2 MPa、 290 ℃,调节给料量和分级机转速,获得粒径为15、 13、 10、 6.5、 5 μm的煤气化渣微粉,分别命名为样品A、 B、 C、 D、 E,并用激光粒度仪测试粒度分布。

1.2.2 橡胶配方

试验采用的橡胶配方由河南天工科技股份有限公司提供,如表1所示。

表1 橡胶配方

1.2.3 制胶方法

以不同粒径的煤气化渣微粉或轻质碳酸钙为填料, 在不同用量下对SSBR进行填充实验, 具体炼胶流程如下。 1)密炼机混炼: 密炼机的填充系数为0.7, 按照配方准确称取物料后, 将SSBR放入密炼机在80 ℃、 80 r/min转速下, 预炼90 s后, 将氧化锌、 硬脂酸、 防老剂4020和微晶蜡加入密炼机继续混炼60 s。 然后将填料加入密炼机混炼180 s,最后将硫磺和促进剂TBBS加入密炼机混炼90 s后下料,结束密炼。 2)开炼:将密炼后的胶料在辊距为1 mm下,左3刀右3刀薄通打5个三角包,打卷3次,最后调节辊距至3.5 mm下片。 3)硫化:将开炼后的胶料在室温下放置48 h后,用无转子硫化仪在160 ℃下测试硫化性能,确定正硫化时间,然后用平板硫化仪在160 ℃和10 MPa的压力下,按照正硫化时间进行硫化。硫化后样品放置24 h后进行性能测试。

2 结果与讨论

2.1 煤气化渣原料物化性能分析

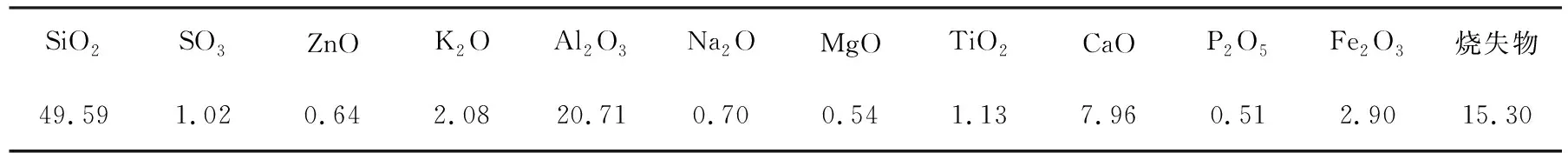

对于无机填料而言, 其物化性能如化学组分、 热稳定性、 表面性质、 形貌等, 决定其在高分子材料中的填充性能。 通过对煤气化渣物化性质的表征, 分析其作为橡胶填料的可行性。 煤气化渣的化学组分如表2所示。 从表中可以看出, 煤气化渣的化学组分比较复杂, 除含有15.30%(质量分数, 下同)的残炭之外, 主要由无机组分构成, 其中二氧化硅和氧化铝共占约70%, 无机组分主要来源于与煤伴生的无机矿物即灰分; 残炭主要来源于气化过程中未完全分解的煤。 煤气化渣与常用的橡胶无机填料如重质碳酸钙、 轻质碳酸钙、 滑石、 高岭土等相比, 残炭可以提高煤气化渣与SSBR基体的亲和性, 有利于提升其补强效果。

表2 煤气化渣的化学组分质量分数

相关研究[24]表明,橡胶填料中Fe2O3的质量分数在10%以上时,因Fe3+能够通过dsp杂化轨道与橡胶分子链产生的自由基结合,对提高橡胶的硫化性能和力学性能有一定的促进作用,但实际影响效果并不显著。煤气化渣中Fe2O3的质量分数不足3%,对橡胶硫化性能和力学性能影响更小。

图1为煤气化渣的XRD图谱。由图可知,煤气化渣中晶态矿物相主要有莫来石、 石英、 水铝钙石和少量的钛铁矿,除此之外,还有大量非晶态物质,主要以二氧化硅为主。其中莫来石、 石英以及非晶态二氧化硅主要由热解煤中的高岭土在高温热解过程中转化而成。从矿物组分看,煤气化渣主要由大量非晶态物质和晶态物质组成,常温下的化学性质比较稳定。

图谱

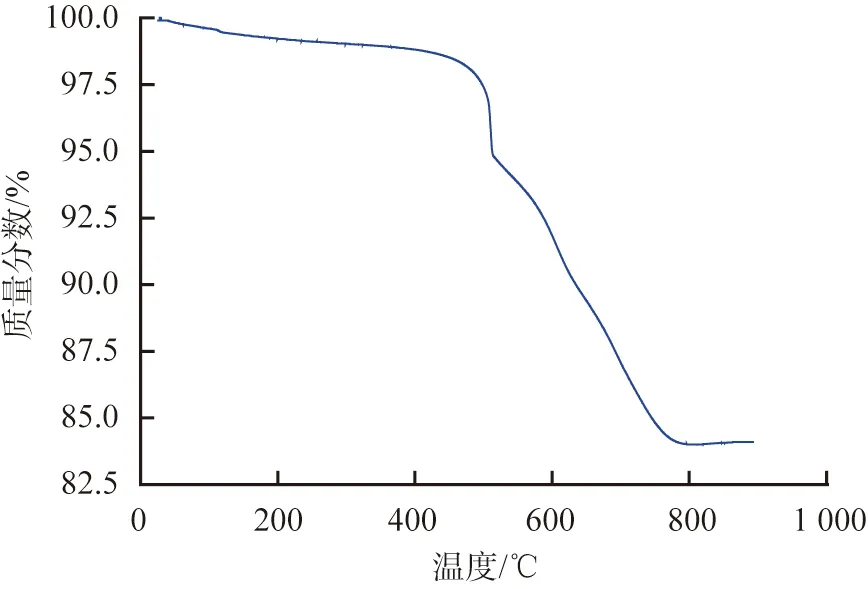

图2 煤气化渣的热重曲线图

橡胶在加工过程中会经历高温炼胶和硫化2个过程, 填料的热稳定性是重要的考察指标。 煤气化渣的热重曲线如图2所示。 由图可知, 500 ℃之前煤气化渣失质量分数不足2%, 而500~800 ℃之间煤气化渣中物质发生反应, 失质量分数高达14%。 500 ℃之前的失质量主要由煤气化渣吸附水和结合水的失去导致, 500~800 ℃之间的失质量主要是由残炭被氧化引起的。 总体来说, 在空气环境下煤气化渣在500 ℃以内, 热稳定性较好。 而橡胶的最高加工温度大都在200 ℃以内, 因此, 煤气化渣的热稳定性可以满足橡胶填料的要求。

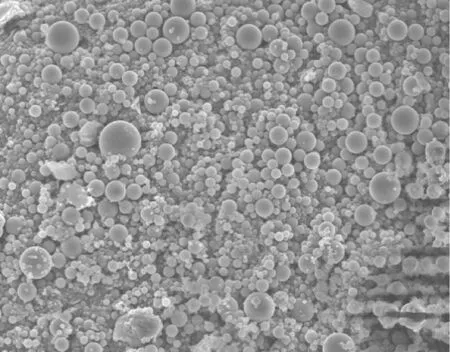

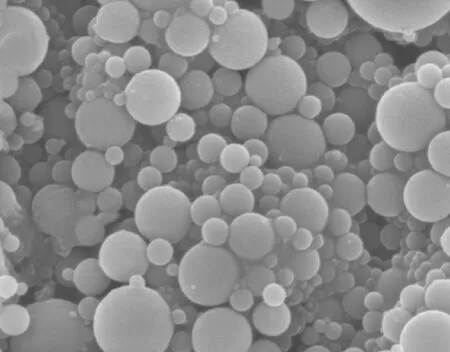

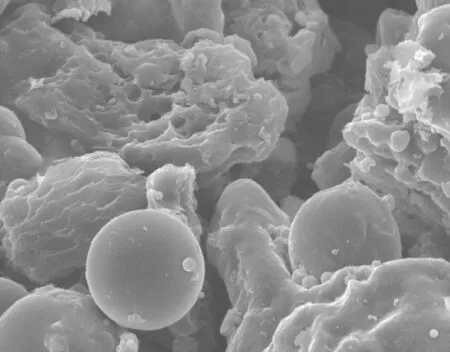

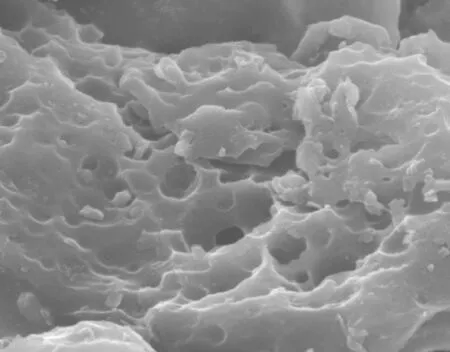

(a)放大3 000倍

(b)放大20 000倍

(c)放大6 000倍

(d)放大15 000倍

图3为煤气化渣原料的SEM图像。由图3(a)、 3(b)可知,煤气化渣主要由大量微球团聚体组成,球形颗粒是在气化过程中,煤中的无机矿物气化后遇冷凝结形成;由图3(c)、 3(d)可知,煤气化渣中还含有少量的多孔物质,是煤气化过程中气化不完全的残炭。球形颗粒能够形成“滚珠效应”,有利于改善橡胶的加工性能,降低胶料的黏度;而多孔物质表面面积较大,有利于提高胶料与填料的接触面积,形成更多的结合胶,对橡胶强度的提升具有促进作用。

图4 煤气化渣的红外光谱图Fig.4 Infrared spectroscopy of coal gasification slag

橡胶在加工过程中, 填料和橡胶高分子材料混合均匀, 填料的表面与橡胶基体接触形成界面,填料的表面性质决定界面的强度, 进而影响橡胶的强度。 煤气化渣的红外光谱图如图4所示。图中3 414~3 556 cm-1处的峰归属于煤气化渣表面不同类型—OH的伸缩振动峰, 1 625 cm-1处的峰归属于煤气化渣表面—OH的弯曲振动峰, 羟基的主要来源是煤气化渣中的硅羟基和铝羟基。 1 380 cm-1处的峰归属于—CH3中碳氢键的振动伸缩峰, 表明煤气化渣中含有机官能团, 而有机官能团主要来源于残炭。 1 073、 803、 624 cm-1处的峰分别归属于Si—O—Si的伸缩、 弯曲和摇摆振动吸收峰, 硅氧烷键主要来源于微珠表面的非晶态二氧化硅。 红外测试结果表明, 煤气化渣表面含有大量的羟基、 硅氧烷键和少量的甲基, 甲基的存在有利于提高气化渣与橡胶基体的亲和性。

综上,通过对化学成分、 矿物组分、 形貌、 热稳定性以及表面性质的分析,表明煤气化渣含有大量团聚的微珠和少量多孔的残炭,其中氧化硅和氧化铝的质量分数占到70%以上,矿物组分主要为莫来石和石英,500 ℃以内热稳定性良好,表面含有少量的甲基,具有制备橡胶填料的潜力。

2.2 煤气化渣的超细粉碎

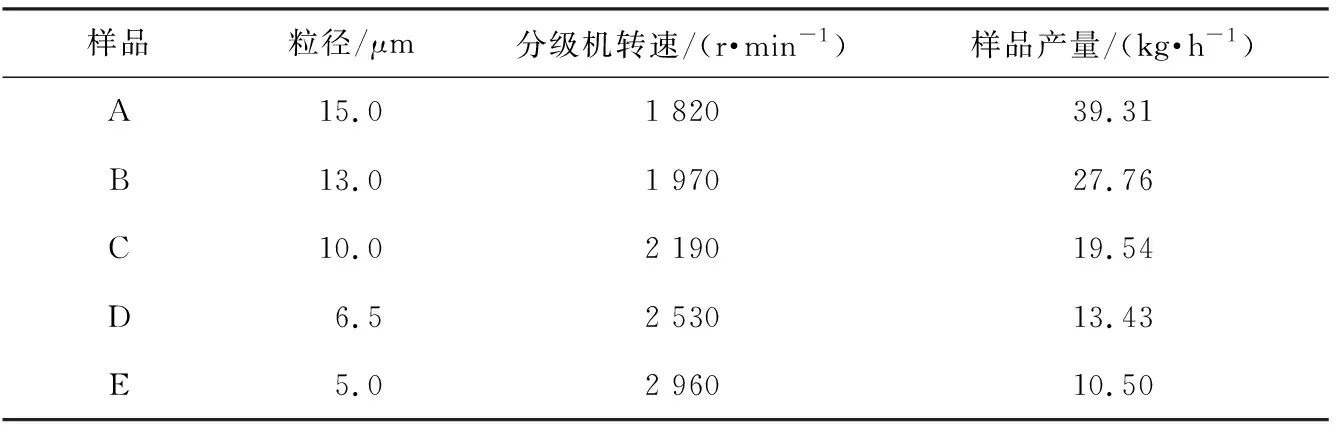

从煤气化渣矿物组分可以发现,煤气化渣硬度较高,球形颗粒比例较大,用常规机械磨(如球磨、 冲击磨、 雷蒙磨等)将颗粒粒径磨到5 μm以下难度较大。蒸汽动能磨以电厂发电后的高温高压乏汽为动力源,以高速气流带动物料,以冲击对撞方式实现物料的自磨,物料对撞速度最高可达1 000 m/s,是气流磨的2~3倍。本文中采用蒸汽动能磨粉碎工艺,设置蒸汽压力为1.2 MPa、 蒸汽温度为290 ℃,获得颗粒粒径为15、 13、 10、 6.5、 5 μm的煤气化渣微粉,分别命名为样品A、 B、 C、 D、 E,粉碎参数如表3所示;煤气化渣微粉的粒度分布和比表面积用激光粒度仪测试,如表4所示。

表3 不同粒径煤气化渣微粉的粉碎参数

表4 不同粒径煤气化渣的粒度分布和比表面积

从表3中可以看出,通过调节分级机转速可以获得不同细度的煤气化渣微粉。分级机转速越大,得到的样品粒径越细,当分级机转速为2 960 r/min时,得到粒径为5 μm的样品。产品粒径越小,样品产量越低,在同样的蒸汽压力和温度下,15 μm的样品产量最高可达39.31 kg/h,而5 μm样品的产量仅为10.50 kg/h。

从表4中可以看出,煤气化渣原料的粒径分布较宽,细颗粒所占比例较大,5 μm以下颗粒的体积分数在50%以上;100 μm以上的粗颗粒的体积分数在10%以上。经过粉碎后颗粒径和分布宽度明显变小。粉碎后样品的比表面积随颗粒粒径的减小而增大,5 μm样品E的比表面积达到15.32 m2/g,与原料相比提高了近2.3倍,比表面积的增大有利于提高结合胶的数量,进而提高橡胶的强度。

2.3 填料粒度分布对煤气化渣微粉补强性能的影响

填料粒度分布是影响填料补强的重要因素,粒径的减小有利于提升橡胶强度,但填料粒度过小容易造成粉体团聚,在橡胶中形成缺陷,导致橡胶强度的降低,合适的粒度分布对于填料补强性能至关重要。试验以橡胶配方中无机填料最常用的40 g为基准,研究粒度分布对煤气化渣微粉补强性能的影响,并与轻质碳酸钙进行性能对比。

2.3.1 填料粒度分布对硫化性能的影响

试验采用表1的橡胶配方, 其中填料为表3中粒径为15、 13、 10、 6.5、 5 μm煤气化渣微粉(样品A、 B、 C、 D、 E)和粒径为10 μm的轻质碳酸钙(样品Ca), 添加量均为40 g, 填料分别命名为样品A-40、 B-40、 C-40、 D-40、 E-40和Ca-40,样品的硫化性能参数如表5所示。

表5 不同混炼胶样品的硫化性能参数

T90与橡胶生产的效率密切相关,T90越长表示硫化速度越慢,效率越低;越短表示硫化速度越快,效率越高。MH可反应填料和橡胶之间的相互作用程度,ML可反应填料和填料之间的相互作用程度, ΔM间接反应橡胶交联密度的高低。

从表5中可以看出,煤气化渣微粉的T90受粒径的影响较小;轻质碳酸钙与煤气化渣微粉的T90差距不大,主要是因为两者的pH值都接近中性,对橡胶硫化过程都没有促进作用。随着煤气化渣粒径的减小,ΔM加速上升,样品E-40的ΔM最大,交联密度最高。主要原因:一是填料粒径的减小使得比表面积增加,提高了填料与橡胶基体的有效接触面积,进而增加了结合胶的含量;二是填料粒径的减小引起颗粒团聚,提高了包容胶的含量。在两者的共同作用下,自由胶的含量大幅降低,单位质量自由胶获得硫化剂质量增加,交联密度因此大幅上升。在同等粒径和填充量的情况下,煤气化渣的交联密度高于轻质碳酸钙的。

2.3.2 填料粒度分布对分散性能的影响

填料的分散性受填充量、粒度分布、表面性质等诸多因素的影响,分散性对填料的补强效果起到关键作用。填料分散性的优劣经常用佩恩(Payne)效应和分散度进行表征。不同细度煤气化渣微粉样品填充后,硫化胶的Payne效应如图5所示。从图可以看出,随着应变的增大,剪切模量G′均减小。当应变小于2%时,所有的硫化胶都有一个明显平台期,即G′变化不大的区域。平台期的存在主要是因为在低应变下填料网络结构不会被破坏,Payne效应不明显导致。当应变大于2%以后,随着应变的增大,填料网络结构被逐渐破坏,G′逐渐减小。

所有样品中E-40平台期的G′最大,Payne效应最明显,平台期后的下降速度最快,主要是因为填料E粒径最小,团聚最严重,自由胶含量最低导致。而胶料A-40的G′最小,这是因为填料A的粒径最大,包容胶和结合胶最少,自由胶含量最高引起。

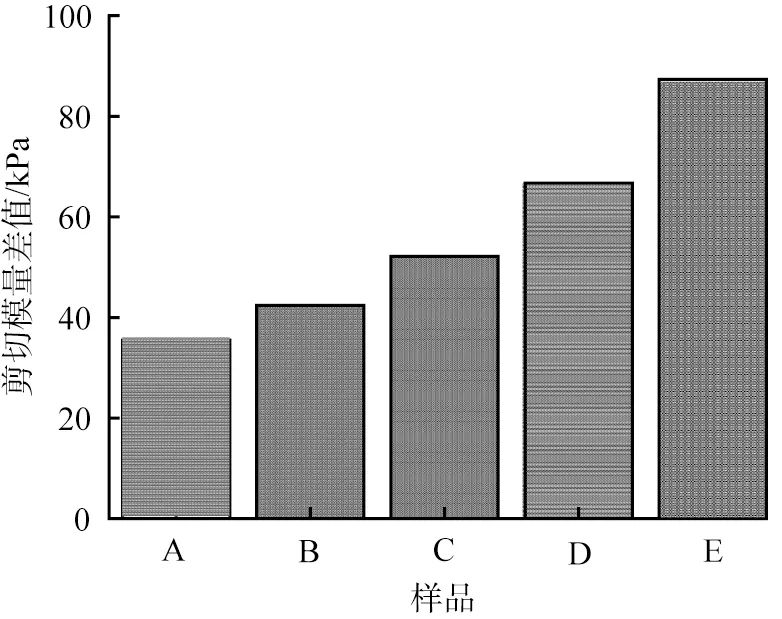

图5 不同硫化胶样品的Payne效应

图6 不同硫化胶样品的剪切模量差值

ΔG′为低应变下与高应变下剪切模量的差值,可反应填料和填料之间的相互作用程度。ΔG′越小表明填料和填料之间的相互作用越小,填料在橡胶中的分散性越好。ΔG′越大,填料网络结构越发达,填料分散性越差。不同硫化胶样品的剪切模量的差值如图6所示。由图可以看出,E-40的ΔG′高达83 kPa, Payne效应最明显,填料分散性最差。A-40的ΔG′不足40 kPa,Payne效应最弱,分散性最佳。

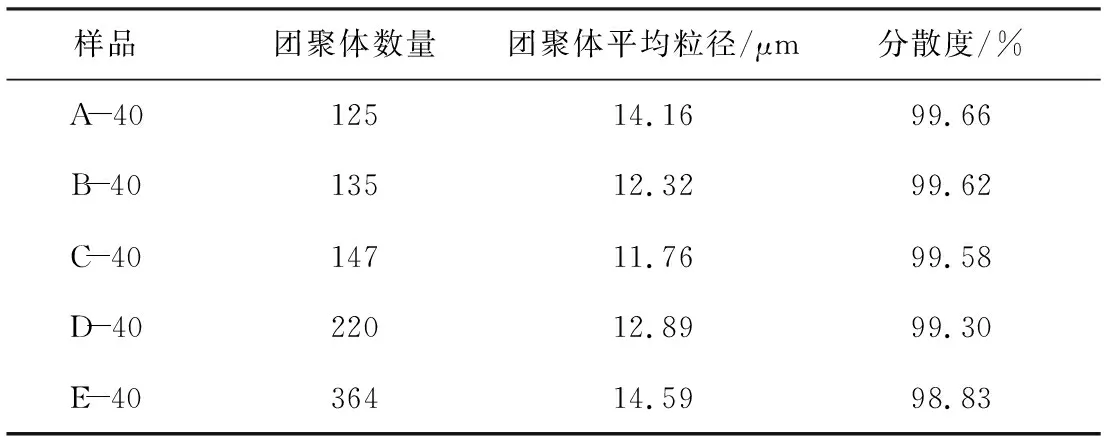

用填料分散度测试仪来检测不同粒径煤气化渣微粉在硫化胶中的分散性能。将硫化胶料切成外观平滑的薄试片,把这些试片放到测试台上,通过高性能的特殊镜头将影像放大,信号直接输入电脑中,自动进行二值化处理和粒度分析。不同硫化胶样品的分散性能参数如表6所示。从表6中可以看出,团聚体的数量随填料粒径的减小逐渐增大,填料的分散度逐渐下降,与Payne效应的变化规律一致。团聚体的平均粒径随填料粒径的减小先减小后增大,前期的粒径减小是因为填料粒径的减小引起,后期的粒径增大是由于填料的团聚导致。

表6 不同硫化胶样品的分散性能参数

2.3.3 填料粒度分布对力学性能的影响

不同粒径煤气化渣微粉填充后, 硫化胶的力学性能参数如表7所示。 从表中可以看出硫化胶的力学性能随着煤气化渣微粉粒径的减小先提高后降低。 样品C-40的性能最优, 其拉伸强度和撕裂强度达到最高的4.28 MPa和12.93 N/mm, 体积磨耗量达到最低的0.35 mm3。 煤气化渣微粉的力学性能皆优于10 μm的轻质碳酸钙。 补强因子M300/M100为硫化胶300%定伸强度和100%定伸强度的比值, 通常来表征填料的补强能力。 表7中补强因子随着煤气化渣微粉粒径的减小先增大后减小, 以样品C-40的补强效果最佳。 该趋势主要是粒径减小对填料分散性和结合胶含量影响形成的, 不同粒径的煤气化渣微粉的补强效果均优于轻质碳酸钙的。

表7 不同硫化胶样品的力学性能参数

2.4 填料用量对煤气化渣微粉补强性能的影响

填料用量不仅对橡胶的加工性能和使用性能有重要影响,而且严重制约橡胶制品的生产成本,合适的填料用量对橡胶制品的性能和市场竞争力至关重要。

2.4.1 填料用量对硫化性能的影响

试验采用表1的橡胶配方,其中填料为表3中粒径为10 μm煤气化渣微粉(样品C)和粒径为10 μm的轻质碳酸钙(样品Ca), 添加量为10~80 g,填料分别命名为样品C-10、 C-20、 C-40、 C-60、 C-80和Ca-60,样品的硫化性能参数如表8所示。从表中可以看出,T90随填料填充量的增加而减小,填充量为80 g时T90最短。这是因为填充量的增加使自由胶含量大幅降低,单位质量自由胶获得硫化剂浓度增加,硫化速度提高。ΔM随着填充量的增加变大,填充量为80 g时交联密度最高,也是因为自由胶的含量变化引起。相同填充量下煤气化渣的交联密度高于轻质碳酸钙的。

表8 不同混炼胶样品的硫化性能参数

2.4.2 填料用量对填料分散性能的影响

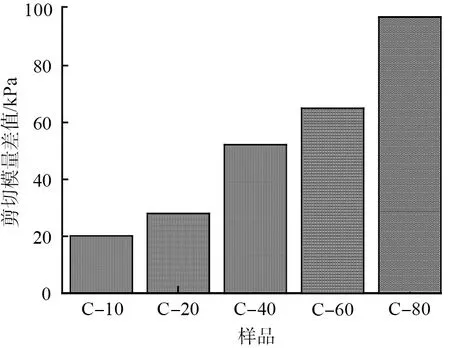

样品C在不同填充量下的Payne效应如图7所示。由图可知,在小应变下硫化胶都有一个平台期,但随着填充量的增加,平台期不断缩短。因为填充量越大,填料网络越发达,团聚越严重,所以在小的应变下,填料的网络结构就会被破坏。

不同硫化胶的剪切模量差值ΔG′如图8所示。由图可知,ΔG′随填充量的增加而增大,Payne效应越明显。填充量为80 g时的ΔG′高达94 kPa,Payne效应最明显,填料分散性最差。填充量为10 g时的ΔG′不足20 kPa,Payne效应最弱,分散性最佳。

图7 不同硫化胶样品的Payne效应

图8 不同硫化胶样品的剪切模量差值

不同硫化胶样品的分散性能参数如表9所示,由表可知,团聚体的数量随填料用量的增加逐渐增加,填料的分散度则呈现出下降的趋势,与Payne效应变化规律一致。团聚体的平均粒径随填料用量的增加而增大,主要是因为填料团聚所导致。

表9 不同硫化胶样品的分散性能参数

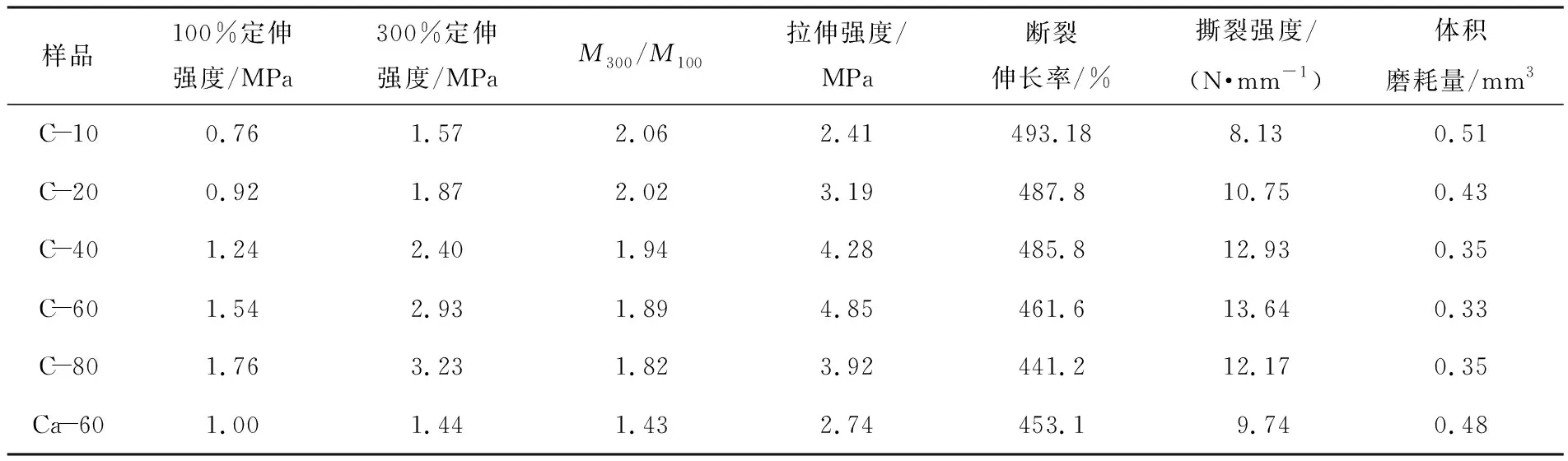

2.4.3 填料用量对力学性能的影响

样品C在不同填充量下, 硫化胶的力学性能参数如表10所示。 从表中可以看出, 硫化胶的力学性能随填充量的增加先升高后降低。 填充量为60 g时性能最优, 其拉伸强度和撕裂强度达到最高的4.85 MPa和13.64 N/mm, 体积磨耗量达到最低的0.33 mm3。 补强因子M300/M100随着填充量的升高而降低, 该趋势主要是因为填料团聚, 分散度下降导致的。

表10 不同硫化胶样品的力学性能参数

通过对比表7和表10可以发现,在填充量和粒径相等的情况下,煤气化渣微粉的补强性能优于轻质碳酸钙。轻质碳酸钙在填充量为40 g时,力学性能最优,而煤气化渣填充量在60 g时,力学性能最优,所以在同样橡胶性能要求下,与轻质碳酸钙相比,煤气化渣微粉可以填充量更多,在降低生产成本的同时,能消纳更多的固体废弃物。

3 结论

1)通过对煤气化渣化学组分、 矿物组成、 形貌、 热稳定性以及表面性质的分析结果表明,煤气化渣含有大量团聚的微珠和少量多孔的残炭,其中二氧化硅和氧化铝质量分数占到70%以上,矿物组成主要为莫来石和石英,500 ℃以内热稳定性良好,具有制备橡胶填料的潜力。利用蒸汽动能磨,通过调节分级机转速可以将煤气化渣粉碎成粒径在5~15 μm之间的微粉。随着粒径的减小,样品的比表面积可由6.7 m2/g提升至15.3 m2/g。

2)煤气化渣微粉填充量为40 g时,在SSBR中的分散性随粒径的减小而降低,其补强性能先升高后降低,以粒径为10 μm的样品补强效果最佳。粒径10 μm的煤气化渣微粉在填充量为10~80 g范围内,分散性随填充量的增加而降低,补强性能先升高后降低,填充量为60 g时效果最佳;在粒径和填充量相同的情况下,煤气化渣微粉的补强性能优于轻质碳酸钙的。

3)煤气化渣微粉的粒径小于10 μm后,分散性变差,补强性能逐渐下降,但有望通过表面改性技术,提高微粉的分散性及与SSBR基体的亲和性,实现更佳的补强效果和更高的填充量。