福建云霄抽水蓄能电站地下厂房洞室群围岩稳定分析

何艳丽

(广东省水利电力勘测设计研究院有限公司,广州 510635)

1 概述

大型抽水蓄能电站地下厂房洞室群规模大,洞室密集,施工条件复杂,主要洞室边墙高、跨度大,地下厂房洞室群的施工开挖顺序和围岩支护参数等都将直接影响地下厂房洞室群的围岩稳定、工程投资和电站的安全运行[1-4]。本文结合福建云霄抽水蓄能电站地下厂房洞室群围岩稳定分析的实例,为类似工程的设计和计算提供参考。

2 工程概况

福建云霄抽水蓄能电站位于福建云霄县火田镇,水电站场址距漳州市、厦门市、泉州市的直线距离分别为52 km、81 km、150 km。枢纽建筑物由上水库、输水系统、地下厂房及开关站、下水库及场内永久道路等部分组成。电站安装6台单机容量为300 MW的单级立轴混流可逆式水泵水轮机-发电电动机组,总装机容量为1 800 MW。地下厂房采用中线中部式开发方案,上覆岩体厚度为310~380 m。主副厂房洞、主变洞、尾闸室3大洞室平行布置方式。主副厂房洞开挖尺寸为231.0 m×25.5 m×56.8 m(长×宽×高,下同),主变洞开挖尺寸为212.0 m×21.0 m×22.95 m,距主厂房下游40 m处,尾闸室开挖尺寸为147.0 m×7.8 m×17.45 m,位于主变洞下游侧33.5 m处。机组安装高程为33.0 m,发电机层高程为48.0 m。

在洞室群布置方案和结构形态已经确定的条件下,地下工程围岩稳定性主要取决于岩体地质条件,包括工程区初始地应力状态、岩性条件、和岩体结构面发育特征[5-7]。

本工程地下厂房所处山体雄厚,地表植被茂密,地面高程为360~420 m左右,上覆岩体厚度约290~350 m。山坡坡度为25°~30°。地下厂房北东和南东侧均发育1条近EW向冲沟,冲沟切深为10~20 m;北东侧冲沟发育断层F88,产状N60~70°W/NE∠70~80°,b=2~3 m,为碎块岩、块状岩及碎裂岩,压扭性。工程区域地质构造情况见图1。

图1 工程区域地质地质构造示意

3 计算条件与计算模型

本次计算采用三维非连续力学离散元软件3DEC。非连续力学方法是在连续力学方法如有限元基础上能够模拟大量接触面(节理),因此,非连续力学方法包括两大部分,块体和接触。其中块体为连续体,采用连续力学理论方法求解,后者体现了介质的非连续性[8-9]。

本次计算采用国内外普遍接受的理想弹塑性本构和胡克-布朗强度准则,相比岩体而言,结构面的本构和强度准则研究成果要少得多,因此选择余地相对较小。本次分析对结构面选择了理想弹塑性本构和摩尔—库伦强度准则,根据水压致裂法或应力解除法测得现场的地应力水平和方位,将地应力施加到模型的全部块体上;同时对模型边界施加合理的边界条件,如边界固定产生变形或者边界有固定频率的加速度等。

本工程地下厂房区域围岩以新鲜-微风化的II类和III类钾长花岗岩为主,Ⅱ类围岩约占42%,Ⅲ类围岩约占58%,岩体完整性相对较好。根据地勘资料和岩石室内试验的成果,对围岩主要物理力学性质指标进行取值。具体计算时采用的岩体基本力学参数为:GSI=55,UCS=120 MPa,mi=32。

对围岩变形稳定性影响相对较大的是围岩内发育的构造,包括岩脉、断层和节理,其中以断层影响相对最大,是本次计算分析中模拟的重点地质条件。为此,模型中模拟了在厂房及其附近出露的18条断层,断层宽度一般在0.1~0.5 m,宽度超过1 m的断层为f323没有与地下厂房洞室群交切。地下厂房洞室群三维计算模型见图2。

图2 地下厂房洞室群三维计算模型示意

4 初始地应力反演

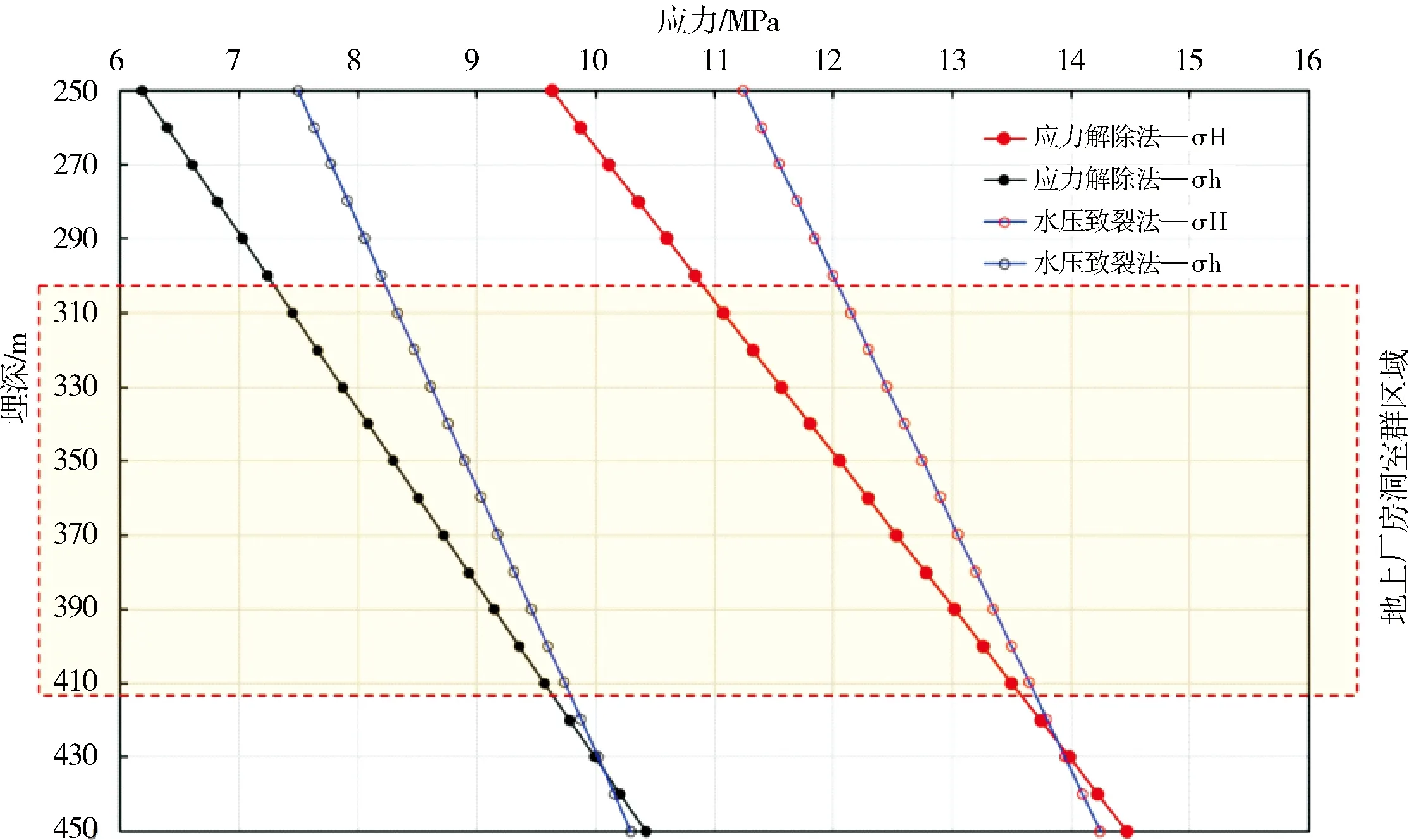

通过在地质探洞高岔段的钻孔内进行了水压致裂法、应力解除法地应力测试,得到2种地应力测试方法的成果基本相当。

水压致裂法:最大水平主应力为N38°W-N67°W,在高程为14~100 m(即地下厂房洞室群分布高程范围),最大水平主应力σH量值为10.6~16.1 MPa,最小水平主应力σh为7.2~11.1 MPa,铅直应力σv为8.9~11.4 MPa。应力随深度(埋深H)变化线性关系较好,最大(σH)与最小(σh)水平主应力随深度变化相关关系式:

σH=9.00+0.015(H-100)

(1)

σh=5.40+0.014(H-100)

(2)

应力解除法:最大水平主应力为N38°W-N67°W,在高程25~-120 m(即地下厂房洞室群分布高程范围),最大水平主应力σH量值为11.2~-12.5 MPa,最小水平主应力σh为8.5~11.0 MPa,铅直应力σv为8.7~11.4 MPa。应力随深度(埋深H)变化线性关系较好,最大(σH)与最小(σh)水平主应力随深度变化相关关系式:

σH=6.00+0.0242(H-100)

(3)

σh=3.00+0.0212(H-100)

(4)

2种不同测试方法获得的水平主应力与埋深的关系如图3所示,在地下厂房洞室群区域(埋深为300~400 m),水压致裂法拟合公式得到的水平主应力略大于应力解除法的成果,但两者在量值上的差别在1 MPa以内。具体计算分析时采用水压致裂方法拟合公式(地应力相对更大)。图4表示了模型所模拟的初始地应力场分布,最大水平主应力方向为N55°W,从应力张量图可以看到实测地应力的上述基本特征得到了正确体现,可以作为本次计算分析的基础,进行洞室开挖和支护的模拟分析。

图3 地下厂房区域实测地应力特征示意

图4 模型模拟的初始地应力场分布示意

5 开挖支护方案

根据洞群规模,施工组织设计需要,主副厂房洞分为7层开挖,主变洞分为3层开挖,尾水闸门室分为3层开挖分步开挖设计方案(见图5)。

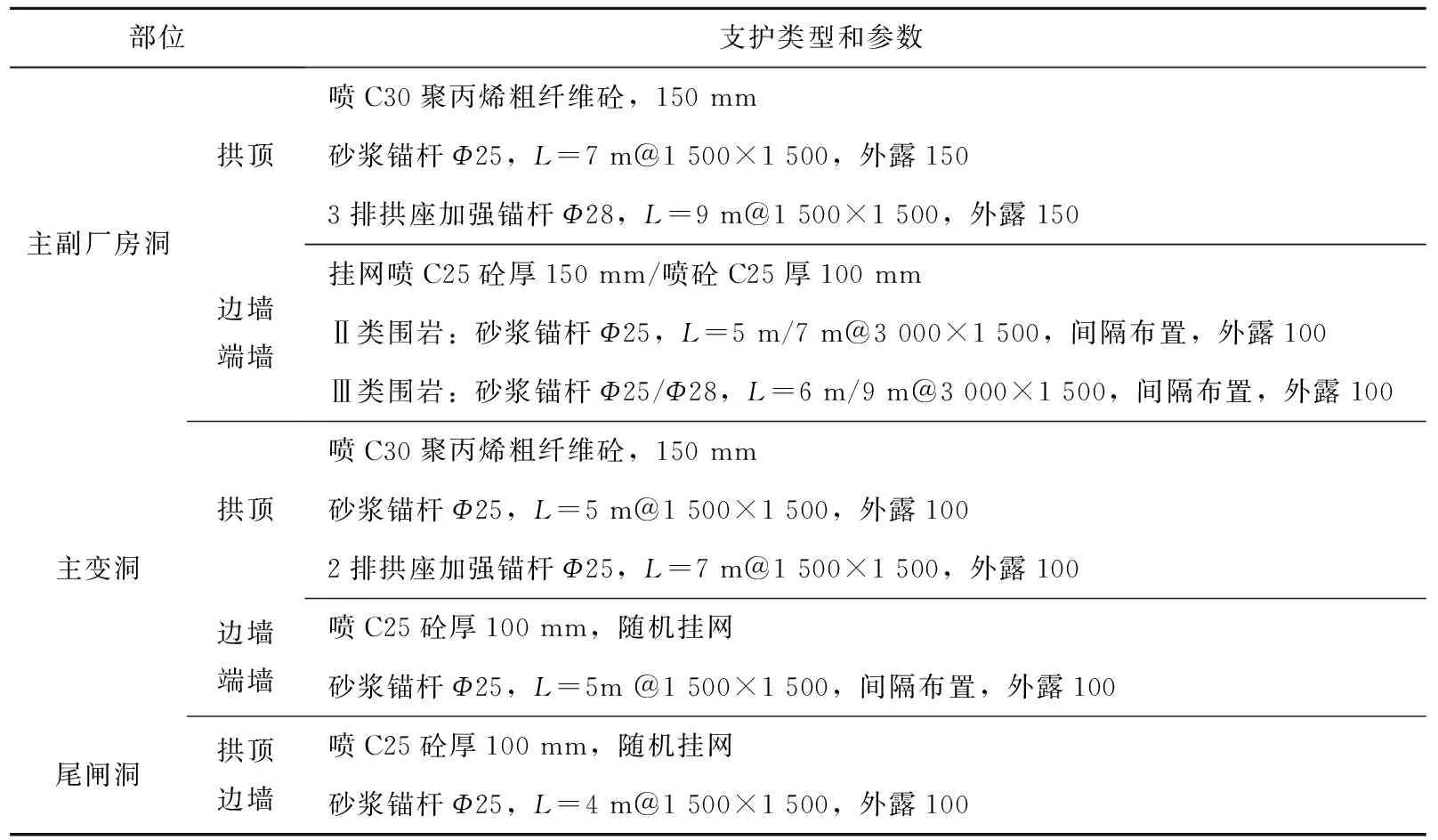

地下洞室支护设计通常遵循以下原则:遵循“以已建、在建工程经验和工程类比为主,岩体力学数值分析为辅”的设计原则;采取支护与排水并重的设计原则;充分发挥围岩本身的自承能力,围岩支护设计遵循“喷锚柔性支护为主、刚性支护为辅,系统支护为主、局部加强支护为辅”的设计原则;对于有地质缺陷的局部洞段以及在结构和功能上有特殊要求的洞室,采用喷锚支护和钢筋混凝土衬砌相结合的复合支护方式[10-12]。

根据厂区的实际地质条件、洞室规模等,类比我国已建、在建的抽蓄工程,初拟3大洞室的支护参数方案见表1。此外,对于主厂房上下游边墙受断层影响的部位,考虑设置加强锚杆Φ28、L=9 m/12 m,根据开挖后的实际地质情况,局部考虑设置随机预应力锚索100 t级、L=25 m。地下厂房洞室群采用锚喷支护柔性衬砌作为洞室永久性衬砌支护。对于洞室相互交叉的部位,由于爆破松动影响,围岩变形应力分布条件复杂,则采用超前锚杆和钢筋混凝土锁口衬砌以保安全。

本次计算进行了分步开挖不支护、分步开挖分步锚杆支护两者种工况的模拟,前者侧重揭示围岩稳定特征,后两者的对比分析说明2种不同支护方案的支护效果。

图5 地下厂房洞室群分步开挖设计方案示意

表1 地下厂房洞室群主要支护参数

6 地下厂房围岩稳定计算分析

6.1 变形特征

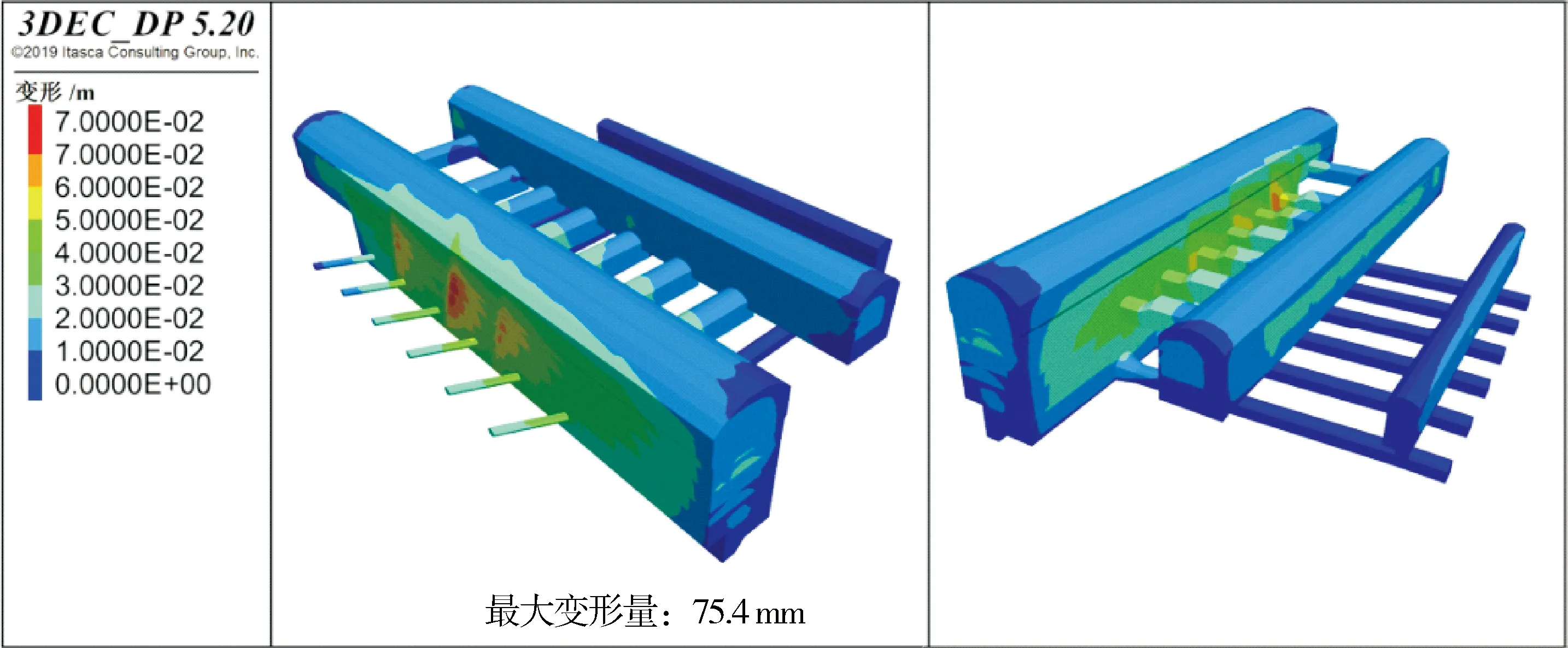

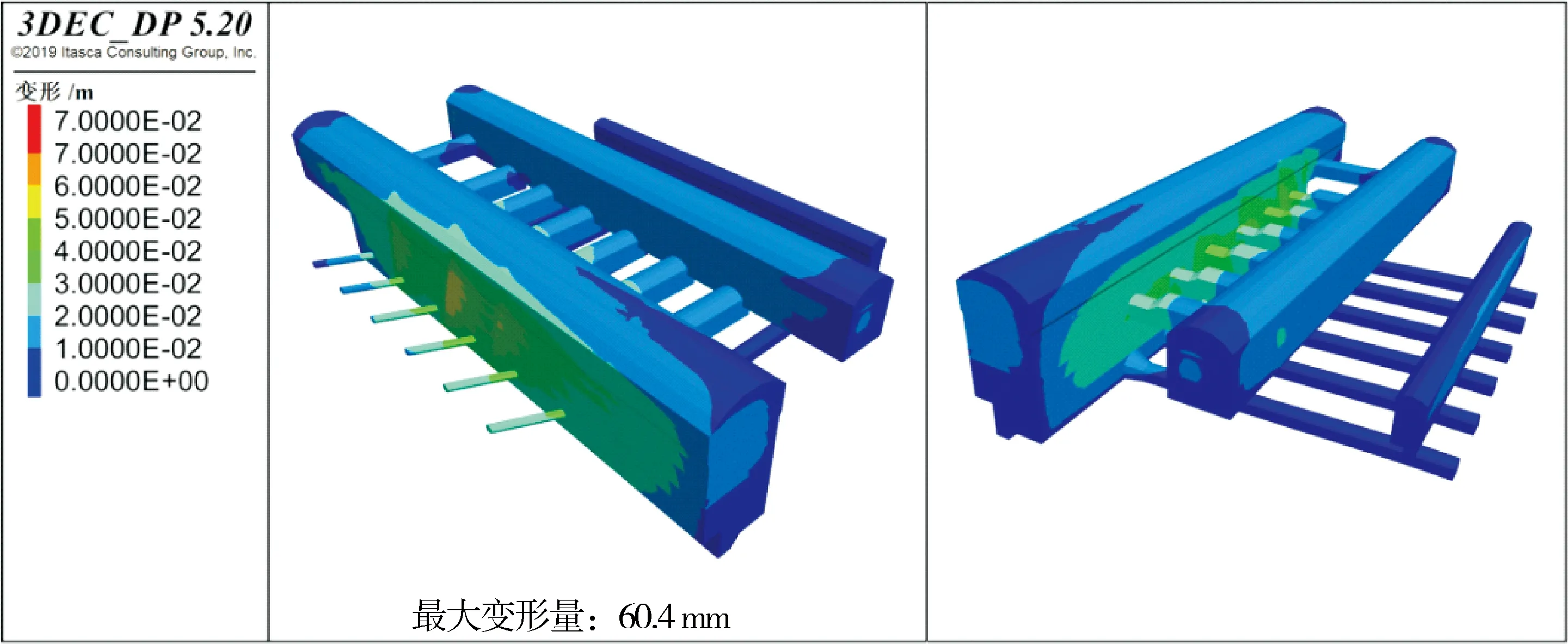

图6、图7为开挖不支护和开挖支护条件下围岩变形场分布,表2为支护后地下厂房上下游边墙变形典型点情况。其中开挖不支护揭示了围岩地质条件和洞室结构对围岩变形的影响,计算结果显示,洞室结构特征(规模和形态)是影响变形分布的控制性因素,主厂房边墙中上部区域变形量相对最大,其余部位因为洞室规模小很多,变形量也相对低很多。断层的工程影响通过与结构的关系体现,由于断层与洞室轴线交角较大(轴线布置设计时避开了与断层的不利组合),其影响程度总体较小,在厂房边墙一带出露时的影响相对较大一些,但范围相对有限,对局部围岩起作用。

支护可以比较有效地控制洞室群的“不良”变形,所谓不良变形,指开挖弹性释放以外的变形,包括后续开挖的应力扰动、断层变形、围岩屈服变形等。因此,支护的作用也主要体现在“不良”变形相对比较明显的部位,即主厂房两侧边墙、尤其是与其他洞室交界和存在断层影响的部位,而其他洞室围岩变形量相对较低,“不良”变形相对更小,支护对不良变形的制约作用没有得到充分体现,此时的支护系统主要起到安全储备的作用,与开挖不支护时相比,支护可以使厂房边墙一带的最大变形量减低5~10 mm。围岩支护后的最大变形为60.4 mm,位于断层f338下盘厂房上游侧边墙中部,上下游边墙与断层f318、f338、f339交切位置的一般变形为30~50 mm,非断层影响区域位置的变形为20~30 mm。围岩变形略高于广东境内抽水蓄能电站的变形量级,与全国范围内水电站地下厂房相比,属于正常范围,与近年完成和目前在建的西部大型水电站地下厂房如锦屏一级、白鹤滩相比,其最大变形量要小很多,西部工程地下厂房实测最大变形量都超过100 mm。

图6 开挖不支护条件下洞室群围岩变形分布示意(单位:mm)

图7 开挖支护条件下洞室群围岩变形分布示意(单位:mm)

表2 地下厂房上下游边墙变形典型点统计(支护)

6.2塑性区特征

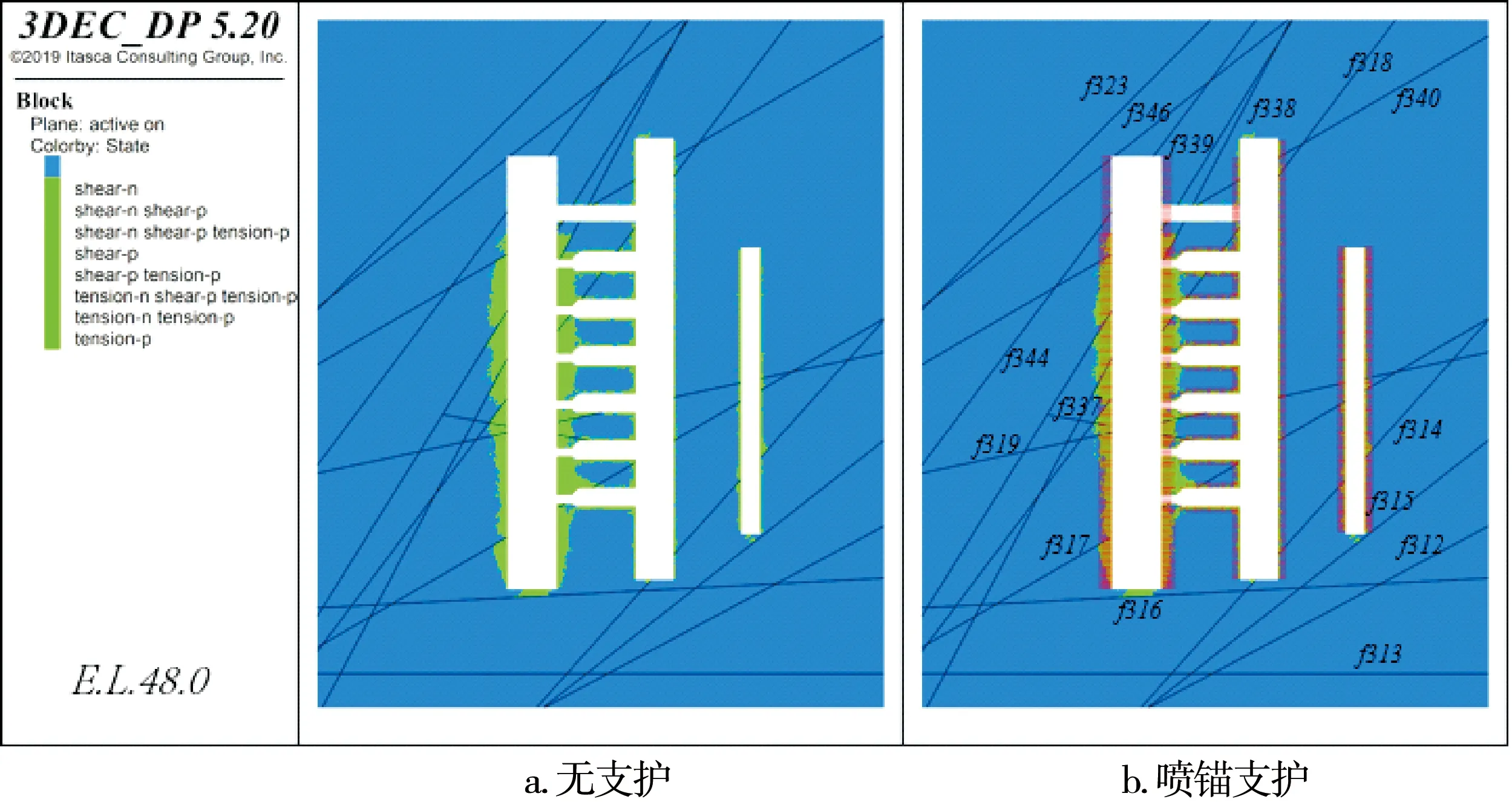

工程中围岩支护系统对改变围岩应力状态的作用非常有限,如锚固系统能够为围岩施加的支护压力一般不超过0.5 MPa,往往低于围岩初始应力水平、或者开挖过程中围岩应力变化量,因此,支护系统往往不对屈服区形成明显影响,但可以影响断层等结构面非连续变形导致的围岩屈服。

图8为不支护和支护条件下发电机层48.0 m高程平切面围岩屈服区对比,表3为支护条件下不同机组剖面典型高程塑性区深度情况。计算结果显示,支护系统并不明显地改变这两个剖面屈服区分布特征,主要原因是支护系统对围岩应力状态的影响相对有限。主厂房顶拱塑性区深度为1.2~3.0 m,边墙塑性区深度为3~6 m(断层f338、f318等影响位置、母线洞上方等,局部塑性区深度为7~10 m);主变洞顶拱塑性区深度为1.0~2.5 m,边墙塑性区深度为1.0~3.0 m(断层f318下盘影响位置塑性区深度为3~4.5 m);尾闸室顶拱塑性区深度为1~1.5 m,边墙塑性区深度为1.0~3.0 m;主厂房、主变洞、尾闸室顶拱的系统锚杆长度均超出塑性区深度,3大洞室边墙位置的系统锚杆除结构面交切位置外,系统锚杆长度也均超过塑性区深度。

图8 不支护和支护条件下E.L.48平切面围岩屈服区对比示意(单位:m)

表3 不同机组剖面典型高程塑性区深度统计(支护)

6.3 应力特征

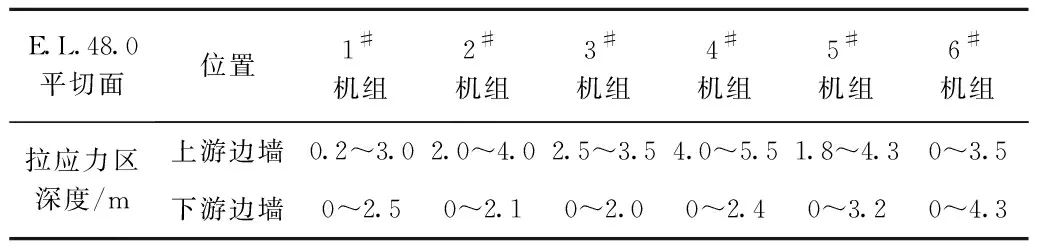

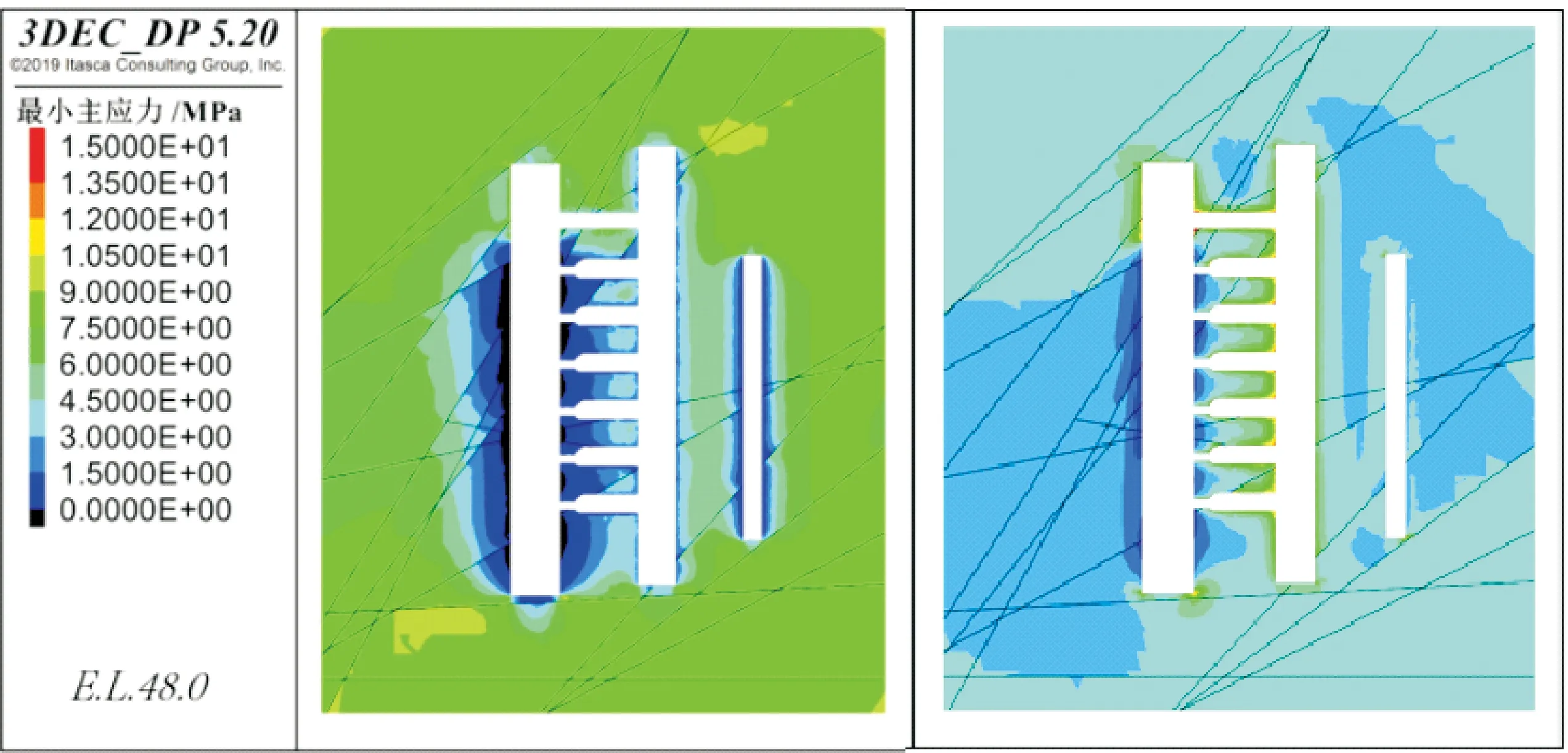

鉴于支护系统给围岩提供的支护压力一般在0.5 MPa以内,对围岩最小主应力应力分布的影响还是存在一定的影响,特别是厂房边墙的拉应力区范围和深度,在系统支护作用明显得到改善。

表4为支护条件下48.0 m高程平切面典型位置厂房边墙拉应力区,图9、图10分别为不支护和支护条件下E.L.48高程洞室群围岩最大、最小主应力分布,总体上支护后的厂房边墙拉应力区深度为0~6.4 m。从主应力的分布特征看,由于岩体强度较高,在母线洞与主变洞交岔口拐角处,交通洞与主变、厂房交岔口拐角处等均存在较为明显的应力集中,最大主应力超过40 MPa,其位置将表现为破裂等轻微的脆性响应特征。从围岩最小主应力应力分布看,厂房高边墙松弛为主的变形响应使得边墙的的拉应力分布较为普遍,特别是边墙中部,目前的锚杆支护深度已基本穿过拉应力区深度。

6.4 支护受力特征

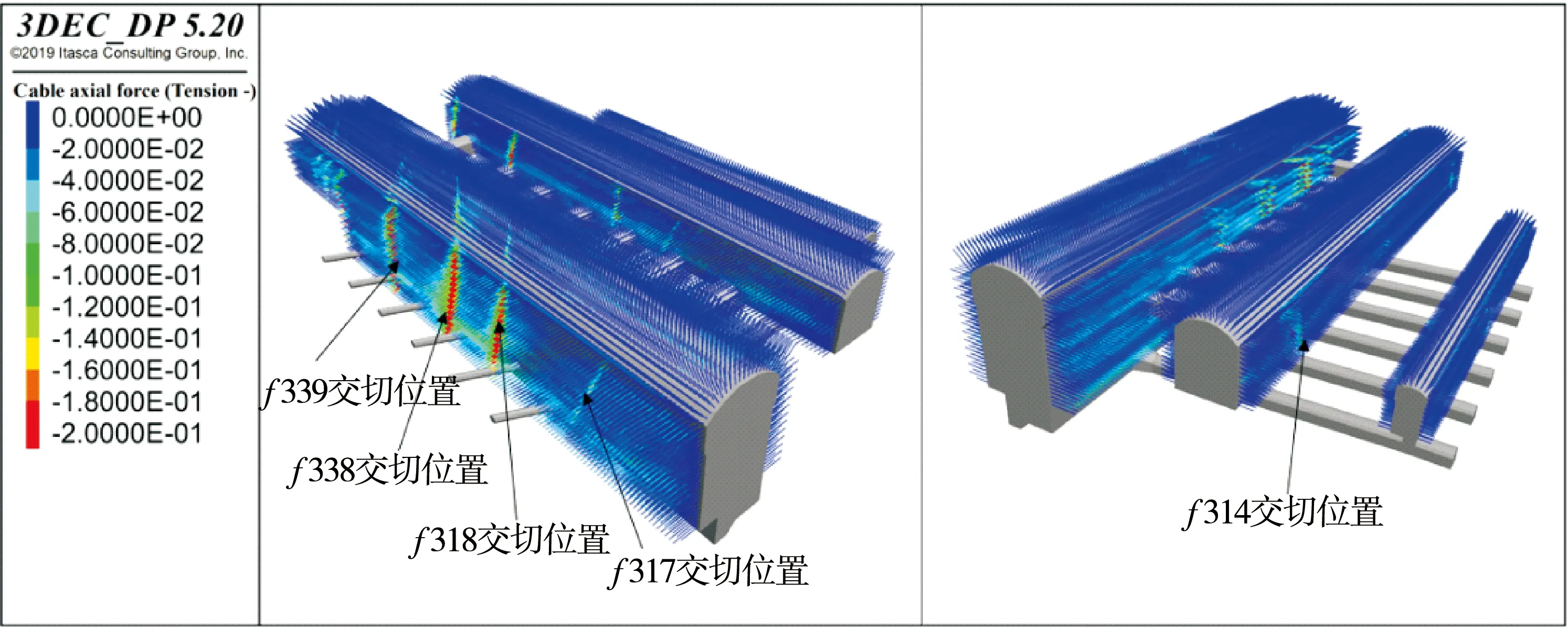

由于锚杆受力明显受到断层、节理、裂隙等影响,特别是全长粘结性锚杆,在结构面交切位置受力明显要大于非结构面交切位置。图11为数值模型获得的锚杆荷载分布,锚杆荷载最大值为250 kN(数值模型中设定的锚杆抗拉极限为250 kN),主要在于断层f314,f317、f318,f338和f339等断层交切的洞室边墙位置,其他位置的锚杆轴力一般在100 kN以内,锚杆受力总体满足设计要求。

表4 E.L.48.0高程平切面典型位置厂房边墙拉应力区(支护)

图9 不支护条件下E.L.48高程洞室群围岩最大、最小主应力分布示意(单位:MPa)

图10 支护条件下E.L.48高程洞室群围岩最大、最小主应力分布示意(单位:MPa)

根据数值分析计算结果表明,围岩变形、塑性区等相比此前均有不同程度的减小:厂房围岩变形在20~50 mm,局部最大变形为60 mm;主厂房顶拱塑性区深度为1.2~3.0 m,边墙塑性区深度为3~6 m(断层交切位置7~10 m)均小于系统锚杆长度,锚杆受力一般在100 kN以内,目前的系统支护设计是合理的,针对断层交切位置采取如9/12 m长锚杆或者布置一定数量锚筋束的局部加强支护方案是必要的。

图11 锚杆荷载分布示意

7 结语

根据三维数值分析计算结果,设计的支护方案能够满足厂房稳定安全要求,断层出露的局部部位可能存在锚杆安全性不足问题,采用随机支护进行局部加强的解决方式。