阻燃填料对陶瓷化耐火硅橡胶性能的影响

普 庆

(河南省产品质量监督检验院,河南 郑州 450004)

1 前 言

陶瓷化耐火硅橡胶是以硅橡胶为基材,加入成瓷填料和阻燃填料,经一定加工工序制成的特种硅橡胶材料[1, 2],其在常温下能够保持普通硅橡胶良好的弹性和力学性能,当遇到明火或处于高温环境时,这种复合材料能转变为具有自支撑性能的陶瓷体,从而阻止火焰向材料内部蔓延,达到阻燃防火的目的。陶瓷化硅橡胶是近年来出现的一种新型防火材料,因其优异的耐火性能而被广泛应用于耐火电线电缆、消防辅材、动力电池安全防护及航空航天等领域[3-5]。

国外有关硅橡胶绝缘材料的研究始于20世纪60年代。Hanu[6, 7]作为可瓷化耐火复合材料研究的奠基人之一,研究了多种填料复配的可瓷化硅烷高分子材料,考察了云母、氧化铁、玻璃粉对复合材料燃烧性能和耐热性能的影响。随后可瓷化耐火复合材料的研究便受到许多学者的关注,主要集中在研究硅橡胶的热降解机制和总结多种无机填料对硅橡胶的阻燃性能影响和复合材料阻燃机理[8, 9]。李承斌等[10]研究了3种硫化剂:2,5-二甲基-2,5-二(叔丁基过氧基)己烷(俗称“双二五”)、2,4-二氯过氧化苯甲酰(俗称“双二四”)、过氧化二异丙苯(DCP)对陶瓷化耐火硅橡胶力学性能和成瓷性能的影响,研究结果表明,使用双二四作硫化剂时陶瓷化耐火硅橡胶的力学性能最好,其最佳用量为1.25份。随后,李承斌等[11]进一步研究了双二四和白炭黑对陶瓷化耐火硅橡胶力学性能的影响,发现当双二四质量分数为1.5%、白炭黑质量分数为10%、硫化温度为120 ℃、硫化时间为10 min、硫化压力为10 MPa时,陶瓷化耐火硅橡胶常温力学性能最佳。葛欣国等[12]研究了氧化铝/氧化硼对陶瓷化耐火硅橡胶性能的影响,发现随着氧化铝含量的增加,硅橡胶的高温瓷化性能和热稳定性提高,而氧化硼可起到助熔作用,有助于改善材料的成瓷性能。

本文在前人研究的基础上,通过添加玻璃粉和阻燃填料氢氧化铝、氢氧化镁制备了陶瓷化耐火硅橡胶,分析了氢氧化镁、氢氧化铝对陶瓷化硅橡胶力学性能、电学性能及耐火性能的影响,以期为陶瓷化耐火硅橡胶材料的生产加工及应用提供参考。

2 实 验

2.1 实验材料

甲基乙烯基硅橡胶,由东爵有机硅集团有限公司提供;羟基硅油,由郑州阿尔法化工有限公司提供;2,4-二氯过氧化苯甲酰(双二四),由荷兰Akzo Nobel公司提供;白炭黑,HN-150型,由江苏昊能化工有限公司提供;氢氧化铝、氢氧化镁、硼酸锌,均由麦克林试剂公司提供;玻璃粉,由佛山市优和化工科技有限公司提供。

2.2 主要仪器

电子分析天平,BSA224S,赛多利斯科学仪器(北京)有限公司;开放式炼胶机,HMYS-6,东莞市虎门研塑机械厂;平板硫化机,GT-7014-H30C,高铁科技股份有限公司;邵氏硬度计,TH220,南京时代检测设备有限公司;微机控制电子万能试验机,WDW-050,上海华龙测试仪器股份有限公司;撕裂度仪,C610H,济南兰光机电技术有限公司;高绝缘电阻测试仪,ZC-36,上海安标电子有限公司;击穿电压测试仪,ZJC-50 kV,北京中航时代仪器设备有限公司;数显氧指数仪,5800,苏州阳屹沃尔奇检测技术有限公司。

2.3 实验方法

2.3.1 制备方法

将各种原料按照表1中的配方称重,首先将硅橡胶置于开放式炼胶机上,依次加入羟基硅油、白炭黑、硼酸锌、玻璃粉、氢氧化铝和氢氧化镁后进行混炼。混炼均匀后加入双二四,继续混炼至均匀。然后,将混炼均匀的胶料置于平板硫化机上,在140 ℃、10 MPa的条件下模压硫化成型。

2.3.2 表征方法

按照ASTM D2240标准,利用邵氏硬度计测试试样的邵氏硬度。试件厚度不小于6 mm。每种试样测试3次,取平均值。

表1 原料配方

按照IOS 37:2005标准,采用微机控制电子万能试验机测试试样的拉伸性能。采用 Ⅰ 型哑铃状试样,总长度为115 mm,窄平行部分标距长度为(25.0±0.5)mm,宽度为(6.0±0.4) mm,厚度为(2.0±0.2)mm,夹持器的移动速度为(500±50)mm/min。每种试样测试5次,取平均值。

按照IOS 34-1:2015标准,采用撕裂度仪测试试样的撕裂强度。试样采用新月形,总长为115 mm,总宽为(25±0.5)mm,厚度为(2.0±0.2)mm,拉伸速度为(500±50)mm/min。每种试样测试5次,取平均值。

按照GB/T 1692—2008标准,采用高绝缘电阻测试仪测试试样的体积电阻率。试样采用直径为100 mm的圆片,厚度为(1.0±0.1)mm,测试环境温度为(20±2)℃,测试电压为1 kV。每种试样测试3次,取中间值。

按照GB/T 1695—2005标准,采用击穿电压测试仪测试试样的击穿强度。试样采用直径为100 mm的圆片,厚度为(1.0±0.1)mm,测试环境温度为(20±2)℃,采用对称电极,升压速率为2 kV/s。每种试样测试3次,取中间值。

按照GB/T 10707—2008标准,采用氧指数仪测试试样的极限氧指数(limit oxygen index, LOI)。试样长150 mm、宽(6.5±0.5)mm、厚(3±0.25)mm。每种试样测试15~30次。

3 结果与讨论

3.1 阻燃填料对硅橡胶硬度的影响

5种样品的硬度如图1所示,可以看出,普通硅橡胶(0#)的邵氏硬度为57,4种陶瓷化硅橡胶的邵氏硬度相差不大,均在72上下。这是由于陶瓷化硅橡胶中添加了无机填料,因而其邵氏硬度明显提高了,提高幅度高达26.3%。

图1 试样的邵氏硬度Fig.1 Shore hardness of the samples

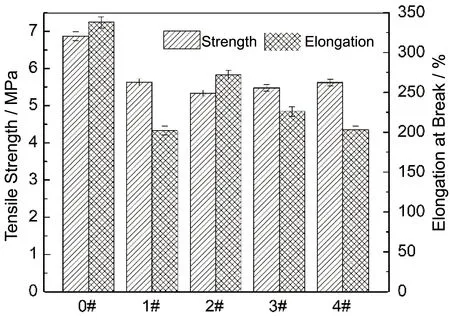

3.2 阻燃填料对硅橡胶拉伸性能的影响

5种试样的拉伸性能结果如图2所示,可以看出,普通硅橡胶的拉伸强度和拉伸断裂伸长率均最大,分别为6.87 MPa和338%。加入成瓷填料和不同成分的阻燃填料后,1#、2#、3#、4#试样的拉伸强度和拉伸断裂伸长率均有不同程度的降低,分别为:5.63 MPa和202%、5.34 MPa和272%、5.48 MPa和226%、5.62 MPa和203%,这可能是成瓷填料和阻燃填料与基体材料的相容性不佳所致。陶瓷化硅橡胶的拉伸性能虽然有一定程度的降低,但仍可以满足电线电缆产品标准中拉伸强度不低于5 MPa、拉伸断裂伸长率不低于150%的拉伸性能要求。

图2 试样的拉伸性能Fig.2 Tensile properties of the samples

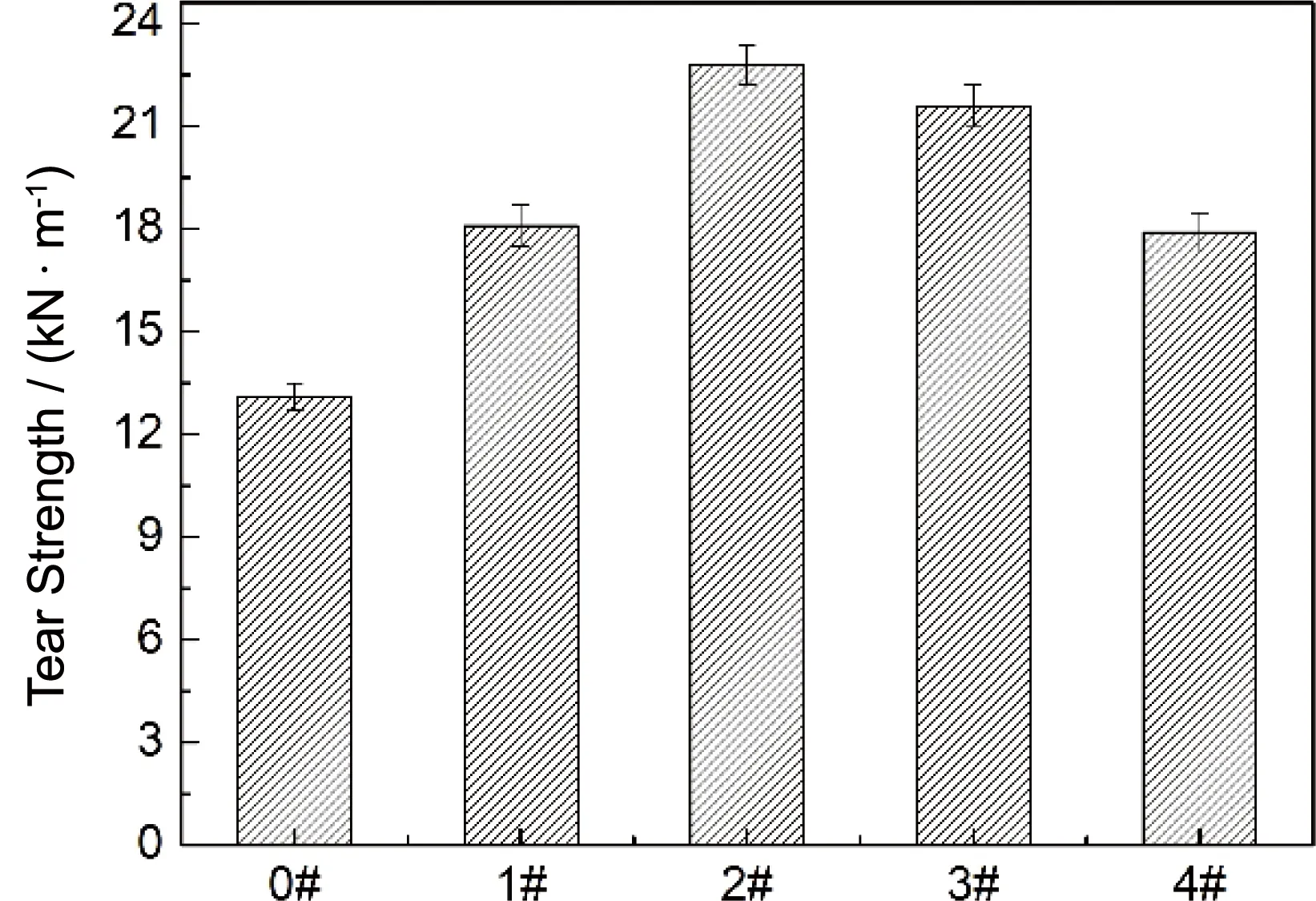

3.3 阻燃填料对硅橡胶撕破性能的影响

硅橡胶材料在应用过程中不仅会受到拉伸外力的作用,同样也会受到撕扯的作用。因此,本研究通过测试材料的撕破强度反映其抵抗撕裂作用的能力。5种试样的撕破强度如图3所示,不难发现陶瓷化硅橡胶试样的撕破强度明显高于普通硅橡胶试样,这主要是由于陶瓷化硅橡胶的硬度显著高于普通硅橡胶。硬度差异不大的4种陶瓷化硅橡胶中,2#试样的平均撕破强度最大,为22.8 kN/m,相较于0#普通硅橡胶试样的13.1 kN/m提高了74%。硬度基本相同的试样,撕破性能随其拉伸断裂伸长率的降低而降低,这一结果与文献[13]中的研究结果基本吻合。

图3 试样的撕破强度Fig.3 Tear strength of the samples

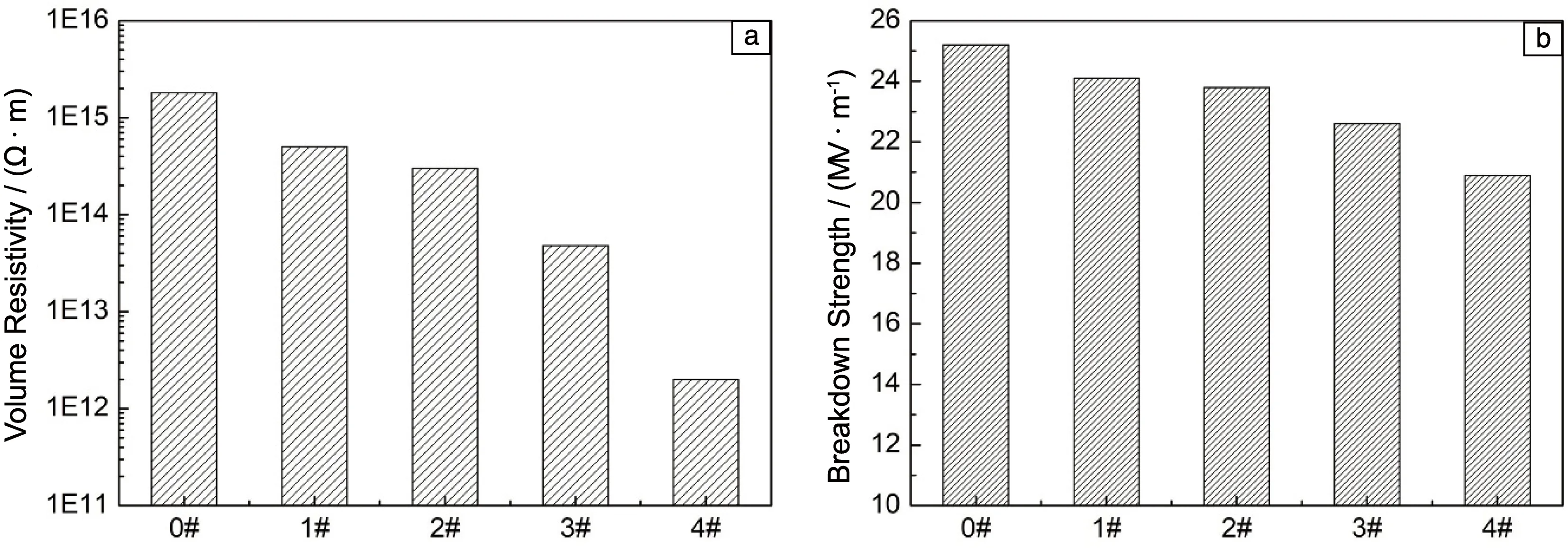

3.4 阻燃填料对硅橡胶电气绝缘性能的影响

由于陶瓷化耐火硅橡胶在电线电缆领域有广泛的应用,因此,电气绝缘性能是陶瓷化耐火硅橡胶的重要性能需求。体积电阻率和击穿强度是材料电气绝缘性能的重要评价指标。材料的体积电阻率越大,其电气绝缘性能越好。特征击穿强度越大,表明其能承受的最高电场强度越大,电气绝缘性能越好。国家标准GB/T 33430—2016《硅橡胶混炼胶 电线电缆用》中明确指出,应用于电线电缆的硅橡胶的体积电阻率至少应为1.0×1011Ω·m,击穿强度至少应为18 MV/m。

图4a和4b分别为本研究中5种试样的体积电阻率和特征击穿强度的测试结果。从中不难看出,加入成瓷填料和阻燃填料后,试样的体积电阻率和击穿强度相较于普通硅橡胶试样均明显降低。这主要是由于无机填料与硅橡胶的分子结构及表面性能差异太大,很难在材料内部形成致密的结构。这种不致密结构在较低电场下即可被起始电子破坏,随着电场的增大,不致密的结构使起始电子更容易移动,随着起始电子的自由撞击,产生更多的电子,从而降低击穿强度。并且材料的组成成分越多(4#试样),其击穿强度降低得就越明显。4#试样的体积电阻率和特征击穿强度均最低,分别为2×1012Ω·m和20.9 MV/m,表明其电气绝缘性能最差,但依然可以满足电线电缆材料对绝缘性能的要求。

图4 试样的体积电阻率(a)和特征击穿强度(b)Fig.4 Volume resistivity (a) and characteristic breakdown strength (b) of the samples

3.5 阻燃填料对硅橡胶耐火性能的影响

采用阻燃性的定量指标LOI评价陶瓷化硅橡胶的耐火性能。LOI是指材料在氮-氧混和气体里点燃后维持燃烧所需要的最低含氧量(体积分数)。LOI越大,表明材料维持燃烧所需要的氧气浓度越高,则材料的阻燃性能越好,即越耐火。通常,LOI大于26的材料被认为是阻燃材料,具有自熄性[14]。本研究中5种试样的LOI值如图5所示。

图5 试样的极限氧指数Fig.5 Limiting oxygen index (LOI) of the samples

图5显示普通硅橡胶的LOI仅有24.6,加入硼酸锌、玻璃粉以及阻燃填料后,1#、2#、3#、4#试样的LOI分别增加到27.6%,31.8%,34.7%和32.6%,增幅分别为:12.2%,29.3%,41.1%和32.5%。这主要归功于两方面的原因,一是阻燃填料氢氧化铝、氢氧化镁的作用,二是助熔剂硼酸锌和低熔点玻璃粉的作用。硼酸锌不仅具有良好的阻燃效果,而且熔点较低,在高温下与玻璃粉形成液相,作为连接桥梁形成致密的陶瓷体,阻止火焰继续燃烧。另外,3#试样表现出了最好的阻燃性能,主要是由于3#试样中的阻燃填料氢氧化镁受热分解所需要的分解能(1.37 kJ/g)高于1#试样中的阻燃填料氢氧化铝的分解能(1.17 kJ/g),这有助于提高阻燃效率[15]。同时,氢氧化镁热分解产物MgO与材料在燃烧过程中产生的二氧化碳等酸性气体的反应速率较氢氧化铝的热分解产物Al2O3快。

为了更直观地呈现出陶瓷化耐火硅橡胶的耐火性能,将5种试样在酒精灯的火焰下点燃20 s后离开,离开后试样的燃烧情况如图6所示。0# 试样在离开火焰后保持剧烈燃烧,直到全部燃烧完。1#试样在离开火焰后保持燃烧片刻,后渐渐熄灭。2#、3#、4# 试样在酒精灯外火焰下极难燃烧,着火后的自熄灭时间短,表明阻燃填料在陶瓷化耐火硅橡胶耐火性方面起着重要作用,本文制备的陶瓷化硅橡胶具有一定的耐火性能。

4 结 论

(1)以硅橡胶为基材,硼酸锌和玻璃粉为成瓷填料,不同比例的氢氧化镁和氢氧化铝为阻燃填料,在140 ℃、10 MPa的模压硫化成型条件下制备了陶瓷化耐火硅橡胶。

图6 试样的燃烧试验结果Fig.6 Combustion test results of the samples

(2)相较于普通硅橡胶,陶瓷化硅橡胶的邵氏硬度明显提高,提高幅度高达26.3%。

(3)陶瓷化硅橡胶拉伸性能有不同程度的降低,但仍可以满足电线电缆产品标准中的拉伸性能要求;当阻燃填料氢氧化铝和氢氧化镁的质量份数比例为20∶0时陶瓷化硅橡胶的撕裂性能最好,为22.8 kN/m。

(4)陶瓷化硅橡胶的电气绝缘性能有一定程度的降低,但仍满足电线电缆材料对绝缘性能的要求;

(5)陶瓷化硅橡胶具有良好的耐火性能,且在相同质量份数下,氢氧化镁比氢氧化铝更有利于陶瓷化硅橡胶的耐火性能的提高,仅以20份氢氧化镁为阻燃填料的陶瓷化硅橡胶的极限氧指数相较于普通硅橡胶提高了41.1%。