基于TRIZ理论的种子玉米剥皮机构设计与试验

刘 磊 刘理汉 杜岳峰 毛恩荣 张延安 杨 帆

(1.中国农业大学工学院, 北京 100083; 2.中国农业大学现代农业装备优化设计北京市重点实验室, 北京 100083)

0 引言

玉米剥皮是机械化收获玉米果穗的关键环节。种子玉米与大田玉米相比,其物理性状(如果穗长度、直径、苞叶紧实度等)差别较大,且产量低、价值高,同时,种子玉米在收获时籽粒的含水率为20%~45%,不宜直接收获,一般采用分段收获法[1],即通过人工或果穗收获机收获玉米果穗,经晾晒后使用固定式剥皮机构剥离果穗苞叶,最后利用专门的脱粒机构进行脱粒[2-3]。受果穗性状和种子玉米低损、高效剥皮作业的需求影响,传统大田玉米果穗剥皮机构不适宜种子玉米剥皮作业。目前,种子玉米机械化收获程度已经成为制约玉米种业发展的主要因素之一[4]。

近年来,国内外部分公司设计了专门的种子玉米剥皮机,如美国十方国际公司设计的A&K剥皮机,其具备果穗自动输送系统、16辊道自动剥皮机构及果穗清洗系统等。国内的奥凯种子机械股份有限公司也针对种子玉米进行了去皮装备研究,并设计了5ZYB-16A型多通道玉米剥皮机。上述种子玉米剥皮机均采用传统辊式剥皮结构,即依靠相向旋转的剥皮辊与苞叶相互作用产生摩擦力,将苞叶攫取、拉拽、分离,最终完成剥皮作业[5]。传统辊式剥皮结构具有剥皮辊倾角固定、材料和表面花纹单一等特点,在果穗剥皮前期容易对苞叶攫取剥离不足,造成苞叶剥净率低、果穗表面存杂等问题;在果穗剥皮后期容易在光果穗表面产生较大的作用力,造成籽粒脱落、破碎等问题,对于如何提高苞叶剥净率,同时降低籽粒损失率一直没有很好的解决方案,其中很重要的原因在于剥皮机构与果穗之间存在着复杂的力学和运动学关系,很多不易观测但对剥皮质量又有影响的内在规律至今还没有充分掌握,亟需从设计理论、动态仿真等方面对玉米果穗与剥皮机构的互作机理展开研究,种子玉米果穗高效低损剥皮仍是主要技术难题[6]。

TRIZ理论将创新思想进行科学化的整理与提炼,是产品创新设计的有效开发工具,利用TRIZ理论可大大缩短新产品设计开发的时间,全面地解决产品设计中的矛盾和问题[7]。TRIZ理论被越来越多的研究学者应用到农业机械结构的创新开发设计中。此外,基于有限元分析建立作物的柔性体模型并进行机器-作物仿真及机器-农作物剥皮等研究为解决上述问题提供了新的思路,如马健飞[8]利用ANSYS对玉米剥皮装置关键部件进行仿真分析,得出果穗在剥皮辊上沿剥皮辊的速度、绕自身轴线的旋转角速度以及果穗的受力情况;朱忠祥等[9]建立了剥皮元件与玉米果穗的有限元模型,通过显式动力学分析得出玉米在不同工况下的运动参数。

基于此,本文运用TRIZ理论建立种子玉米剥皮系统“物-场”模型,基于“冲突解决原理”解决剥皮系统中的矛盾冲突,对剥皮辊、压送装置等关键结构进行创新设计并详细设计剥皮机构,针对种子玉米果穗和剥皮机构相互作用关系,采用虚拟仿真技术与高速摄像技术相结合的方法开展显式动力学仿真试验与高速摄像试验,探究果穗在剥皮过程中的受力情况及运动状态,验证种子玉米剥皮机构设计的合理性。

1 种子玉米剥皮机构设计

1.1 基于TRIZ理论的问题解决流程

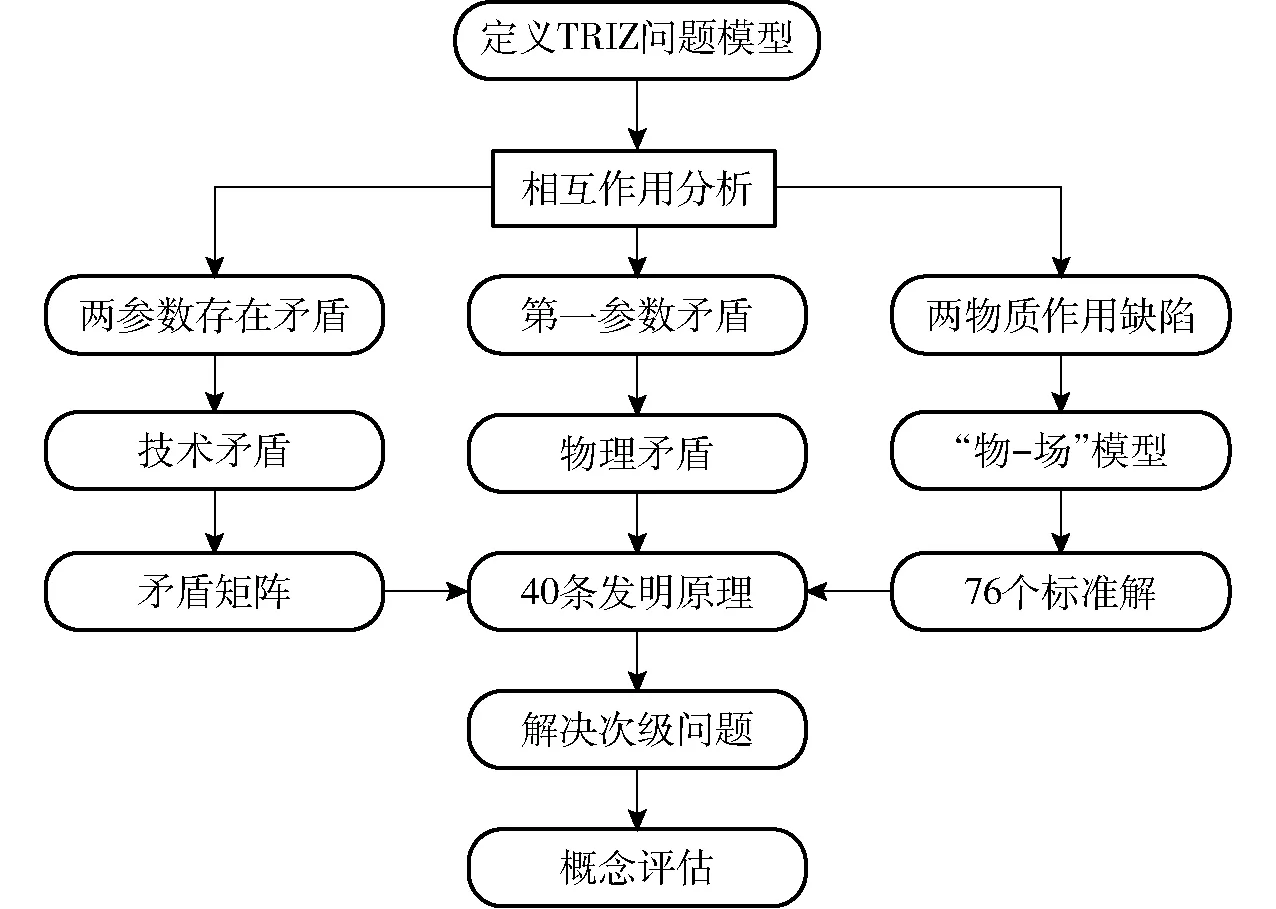

为实现种子玉米剥皮机构的创新设计,采用TRIZ理论展开研究分析。TRIZ理论应用具体流程如图1所示,主要步骤为:初始问题分析,明确问题定义,将潜在需求转化为TRIZ问题模型,对TRIZ问题模型进行相互作用分析并判断矛盾类型,找到一般解后化为特定解,完成创新产品设计[10]。“物-场”分析是TRIZ理论中一项非常重要的工具,借助该方法可建立能量在功能元素间传递的“物-场”模型,辅助创建具有相应功能的技术系统,并实现技术系统的改进与优化[11-12]。

图1 TRIZ理论发明设计过程Fig.1 Innovative design process of TRIZ theory

1.2 种子玉米剥皮系统“物-场”模型

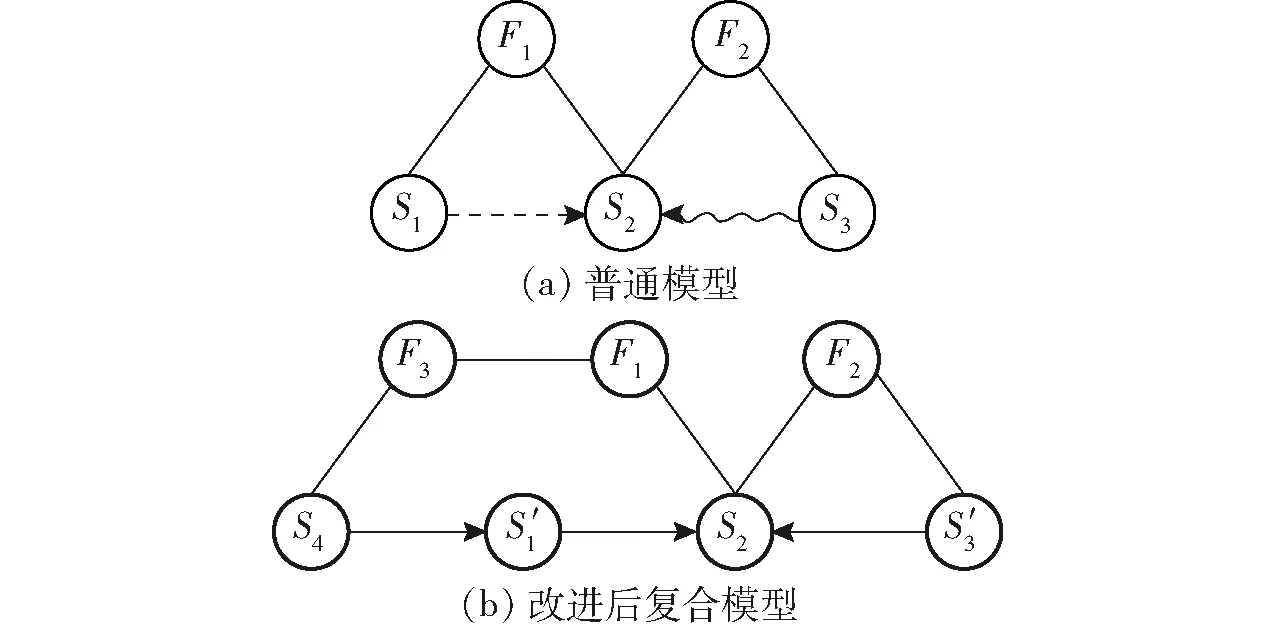

种子玉米剥皮系统不仅需要满足较高的剥净率、较低的籽粒破碎率和落粒率等基本需求,还要保证高效、快速的剥皮效率。传统玉米的剥皮系统“物-场”模型如图2a所示。辊式结构是目前玉米剥皮机采用最多的剥皮结构,玉米果穗依次进入两辊之间,相向转动的剥皮辊将玉米苞叶向下拉拽,形成剥皮力场F1。但采用传统的剥皮辊S1产生的剥皮力场F1效应不足,产生的摩擦力对剥皮过程影响较大,导致玉米果穗剥皮低效高损,难以保证种子玉米剥皮质量,属于效应不足的场[12]。玉米果穗随剥皮辊转动会产生径向跳动而中断苞叶拉拽,导致玉米剥净率降低。为使玉米果穗沿剥皮辊的运动均匀平稳,传统玉米剥皮机构中均设有压送装置S3,以抑制跳动的玉米果穗,形成拨动力场F2,使剥皮辊与玉米果穗充分接触。但压送装置产生拨动力场F2致使去除苞叶后的果穗在落入收集箱前与剥皮辊接触,导致玉米籽粒的脱落与损伤严重。此外,压送装置能够助推玉米果穗向前运动,保证剥皮过程顺畅进行的同时会对玉米果穗产生冲击而导致玉米籽粒破碎。传统压送装置产生的拨动力场对种子玉米产生有害作用。

图2 种子玉米剥皮系统的“物-场”模型分析Fig.2 “Object-field” model analysis of seed corn peeling system

通过对传统剥皮系统“物-场”模型进行改进,得到种子玉米剥皮系统改善后的“物-场”模型如图2b所示。通过对剥皮辊的表面花纹形状、关键结构参数及材料等方面进行改进设计,得到改进剥皮辊S′1可提高种子玉米的苞叶剥净率和剥皮质量。为了克服传统压送装置的不足,采用摆杆机构替代传统压送装置,将弹出的玉米果穗拨回两剥皮辊间,使其保持运动均匀平稳,提高剥皮前段果穗剥皮效率,并削弱在剥皮辊后段产生的有害作用。同时增设剥皮辊倾角调节机构S4产生重力场F3,使种子玉米在剥皮过程中依靠重力向下运动,防止产生玉米堆积堵塞,保证剥皮过程顺利进行,提高剥皮效率。

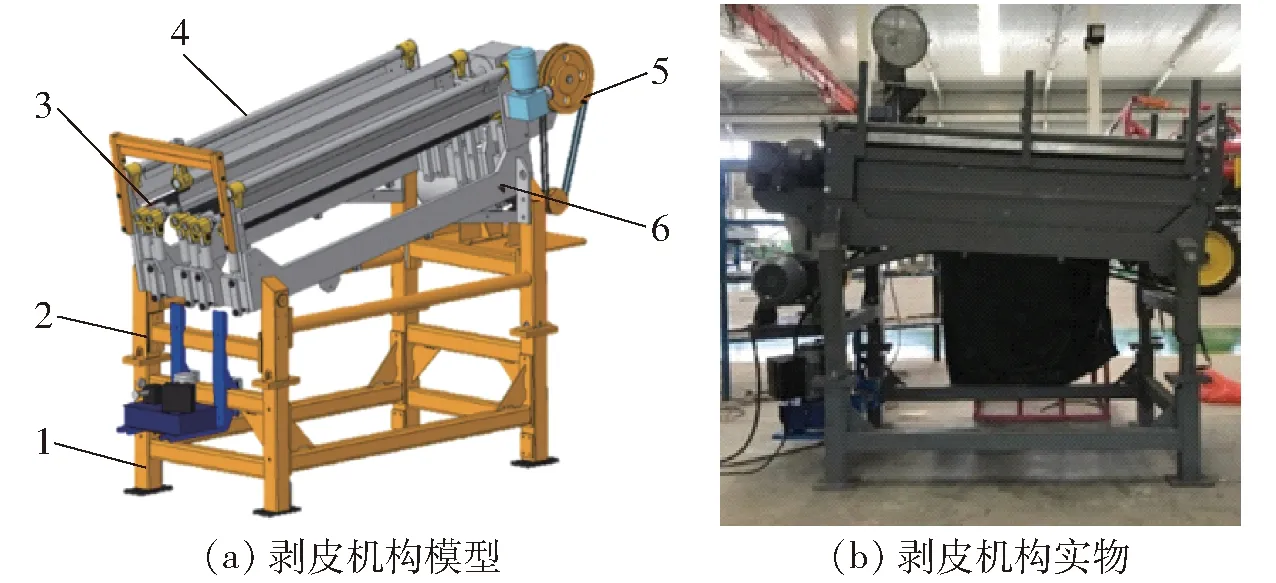

通过以上分析,所设计的种子玉米剥皮机构如图3所示,主要包括底座、倾角调节架、剥皮辊、摆杆、传动机构和剥皮辊安装架等,在实际应用中,该剥皮机构可以根据玉米果穗的物理特性参数以及剥皮效率需求进行工作参数的调节,若果穗实际尺寸较大,可适当减少摆杆的摆动幅度,若果穗实际尺寸较小,则适当增大偏心轮的偏心距;剥皮辊转速可通过驱动电机实现无级调速。种子玉米剥皮机构作业过程如下:接通电源,剥皮电动机工作并通过传动带及齿轮传动将动力传递至各剥皮单体,各剥皮辊转动;摆杆电动机运行,偏心轮轴承以偏心轮轴心为中心进行周期性摆动,摆杆连接板将摆动传递到与其铰接的右摆杆上,同理,连杆将摆动传递给中间摆杆与左摆杆。在剥皮过程中,玉米果穗位于高、低位辊的夹缝间隙中,在其自身重力及剥皮辊转动摩擦的复合作用下,沿剥皮辊下滑,在剥皮辊切向摩擦力作用下将苞叶剥除。

图3 种子玉米剥皮机构Fig.3 Seed corn peeling mechanism1.底座 2.倾角调节架 3.剥皮辊 4.摆杆 5.传动机构 6.剥皮辊安装架

1.3 基于冲突解决原理的关键部件创新设计

1.3.1剥皮辊设计

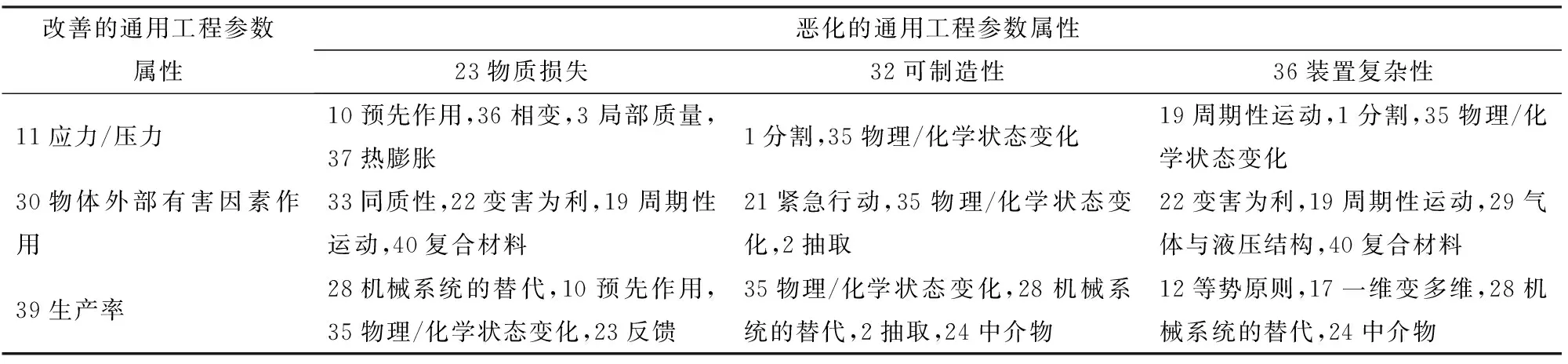

剥皮辊与种子玉米直接接触,是剥皮系统的核心机构。剥皮辊存在以下技术矛盾:在材料设计方面,弹性模量相对较高的材料(如铸铁等)可以增大与果穗苞叶间的摩擦作用力,使其具有较强的苞叶攫取能力,但容易对籽粒造成损伤;剥皮辊表面结构设计方面,如果剥皮花纹为横向,那么剥净率高,但易造成剥皮过程中籽粒啃伤,花纹为纵向则苞叶不能被剥皮辊有效抓取。应用TRIZ理论的创新设计流程,将矛盾归纳为:11应力/压力(减轻在剥皮辊后段对种子玉米应力)、30物体外部有害因素作用(适用于种子玉米剥皮)、39生产率(提高种子玉米生产率)与23物质损失(剥皮辊花纹形式复杂,加工材料损失增多)、32可制造性(剥皮辊表面花纹加工困难)、36装置复杂性(增加剥皮系统的复杂性)之间的矛盾;利用阿奇舒勒矛盾矩阵,定位改善和恶化通用工程参数交叉单元,确定发明原理。根据剥皮辊的功能作用,在矛盾矩阵中查找适合于本问题的子矩阵,如表1所示。

表1 剥皮辊的矛盾冲突矩阵Tab.1 Contradiction matrix of peeling roller

在阿奇舒勒矛盾矩阵中定位改善和恶化通用工程参数交叉单元后,对表2中的发明原理进行分析,了解各个发明原理的具体描述,结合剥皮辊对于种子玉米剥皮机的意义,筛选有价值的发明原理,改善11应力/压力工程参数可采用的发明原理有:1(分割),改善30物体外部有害因素作用工程参数可采用的发明原理有:15(动态化)和40(复合材料),改善39生产率工程参数可采用的发明原理有:35(物理/化学状态变)。最后依据有价值的发明原理探究有价值内容详解,参考内容提示进行发明原理的分析应用,即采取技术手段解决对应难点。表2为应力/压力工程参数所选1个有价值发明原理的分析应用,表3为物体外部有害因素作用工程参数所选1个有价值发明原理的分析应用,表4为生产率工程参数所选1个有价值发明原理的分析应用。

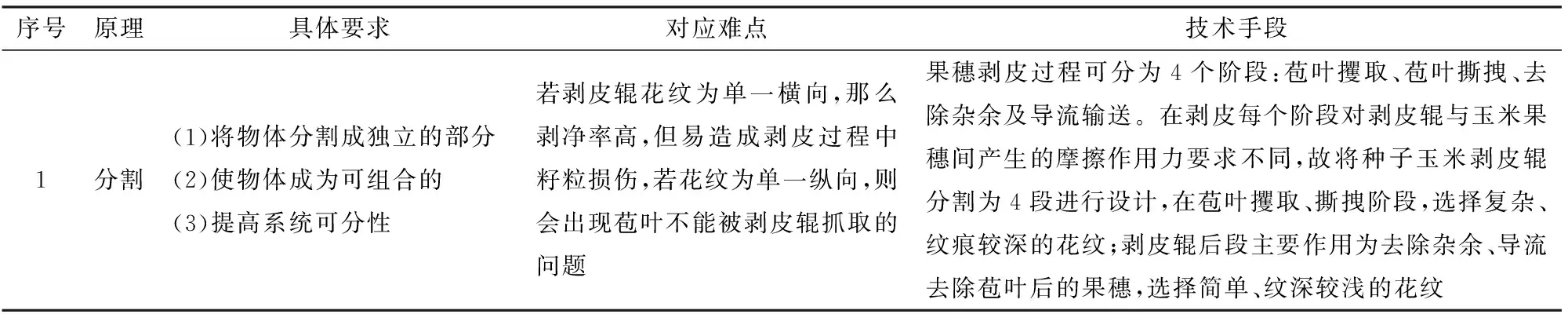

表2 应力/压力有价值的发明原理分析与应用Tab.2 Stress/pressure valuable invention principle analysis and application

表3 物体外部有害因素作用有价值的发明原理分析与应用Tab.3 Harmful factors outside object valuable invention principle analysis and application

表4 生产率有价值的发明原理分析与应用Tab.4 Productive valuable invention principle analysis and application

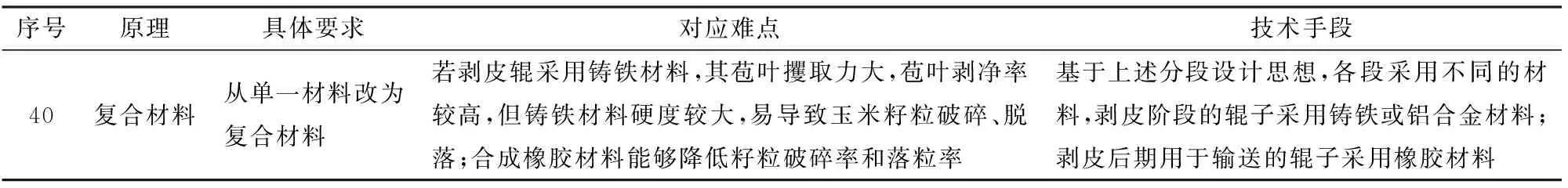

参考对上述发明原理分析,根据具体问题,找到解决方案。剥皮辊布置形式采用高低辊式布置结构,该种结构能够保证玉米果穗在剥皮过程中横向均匀分布,防止发生果穗拥堵堆积的现象,保证玉米剥皮的流畅性。由表2可知,果穗剥皮过程为苞叶划开攫取、苞叶撕拽脱离、去除杂余及导流输送共4个阶段,将剥皮辊分割为4段分别进行设计,符合发明原理1(分割)。

高位辊表面花纹形式如图4a所示,高位辊Ⅰ段花纹采用多线螺旋状突起,并以较大螺距切出一条空心槽,保证在剥皮开始过程中玉米果穗苞叶被快速划开并攫取。高位辊Ⅱ段花纹采用螺距较大的多线螺旋状突起,增强剥皮辊对玉米苞叶的撕拽能力。高位辊Ⅲ段花纹采用多线螺旋状突起的结构,并增设接近横向的螺旋突起,实现在剥皮除杂阶段增大与果穗表面未剥离部分苞叶间的摩擦力。高位辊Ⅳ段花纹采用纵向螺纹状突起,避免对去除苞叶后的果穗表面造成损伤,同时提高剥皮效率。低位辊表面花纹形式如图4b所示,低位辊Ⅰ段花纹采用螺距较小的螺旋突起花纹,增大开始剥皮时苞叶的运动阻力,保证剥皮辊有效攫取表面苞叶。低位辊Ⅱ段花纹在3/4圆周段采用螺距较大的多线螺旋状突起,在1/4圆周段采用螺距较短的螺旋突起,此种花纹设计保证了在低位辊Ⅱ段将大部分已划开的苞叶剥离。低位辊Ⅲ、Ⅳ段花纹均采用螺距较大的多线螺旋状突起,在除杂阶段保证玉米快速通过的同时又能起到显著的除杂效果。

图4 剥皮辊表面花纹形式Fig.4 Surface pattern of peeling roller1.高位辊Ⅰ段 2.高位辊Ⅱ段 3.高位辊Ⅲ段 4.高位辊Ⅳ段 5.低位辊Ⅰ段 6.低位辊Ⅱ段 7.低位辊Ⅲ段 8.低位辊Ⅳ段

由表3可知,若剥皮辊采用铸铁材料,其苞叶攫取力较高,剥净率较高,但铸铁材料硬度较大,易导致玉米籽粒破碎、脱落;橡胶材料能够降低对果穗的冲击力,降低籽粒破碎率和落粒率。高位辊-低位辊的Ⅰ段,材料组合为铸铁辊-铸铁辊,此组合在保证剥皮效果的同时,适当降低摩擦因数,使得种子玉米果穗在初段拥有一定的初速度,保证剥皮效率,该种纹路与材料组合满足划开苞叶并攫取的剥皮要求;高位辊-低位辊的Ⅱ段,材料组合均选为铸铁辊-橡胶辊,在保证剥皮辊与种子玉米苞叶间摩擦力足够的同时,避免对光玉米果穗造成损伤,再配合各段花纹设计,满足种子玉米的快速高效剥皮需求。高位辊-低位辊的Ⅲ、Ⅳ段,材料组合均选为橡胶辊-橡胶辊,实现为剥皮后的玉米果穗去除杂余并导流,减轻因与剥皮辊接触而导致籽粒破碎,符合发明原理40(复合材料)。

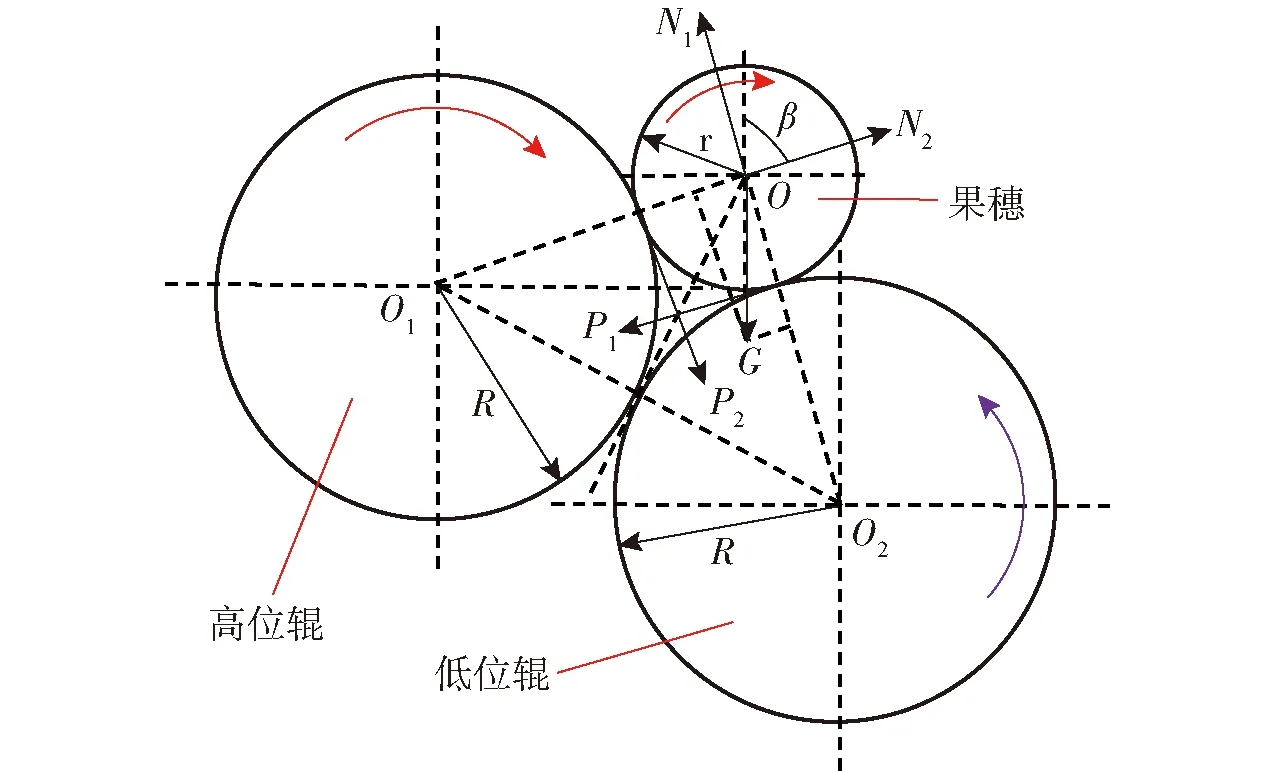

结合表4可知,种子玉米果穗的长度、直径均小于大田玉米,此外种子玉米果穗苞叶的紧实度大于大田玉米,传统剥皮辊的直径、长度等关键结构尺寸无法满足种子玉米的剥皮要求。根据所测量种子玉米果穗的物理参数,对剥皮辊进行关键结构参数设计,符合发明原理35(物理/化学状态变化)。剥皮辊的各参数详细设计可通过分析玉米果穗在剥皮机构上的受力分析确定[13]。玉米果穗在剥皮辊上的受力分析如图5所示。由图5中的几何关系可得

图5 玉米果穗受力示意图Fig.5 Corn-ear force analysis

(N1+N2)cosβ=(P1+P2)sinβ=μ(N1+N2)sinβ

式中N1——低位辊对玉米果穗的支撑力,N

N2——高位辊对玉米果穗的支撑力,N

P1——低位辊作用于玉米果穗的切向摩擦力,N

P2——高位辊作用于玉米果穗的切向摩擦力,N

β——剥皮辊抓取角,(°)

μ——果穗与剥皮辊之间的摩擦因数

1.3.2摆杆设计及倾角调节架设计

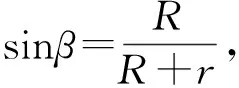

结合1.2节分析,为了克服传统压送装置的不足,采用摆杆机构替代传统压送装置降低了矛盾冲突,但由于改变了压送装置的形状参数,并需要外设电机驱动摆杆绕转动轴线进行左右周期性摆动,增加功率消耗。此外,压送装置能够推动玉米果穗向前运动,但在提高剥皮效率的同时会对果穗产生冲击而导致籽粒破碎或落粒增加。通过增设剥皮辊倾角调节架,可实现皮辊角度的调节,为种子玉米剥皮沿剥皮辊向下运动提供重力场,但提高了剥皮装置复杂性,同时增加功率消耗。根据上述分析,应用TRIZ理论的创新设计流程,将上述矛盾冲突问题归纳为:31物体产生的有害因素(玉米果穗跳动导致籽粒的损伤及落粒增加)、35适应性及多用性(根据种子玉米果穗形状尺寸调整重力场)与12形状(摆杆及倾角调节架形状设计)、21功率(驱动摆杆和倾角调节架消耗功率)、36装置复杂性(设置多组摆杆和增设倾角调节架)之间的矛盾;利用阿奇舒勒矛盾矩阵,定位改善和恶化通用工程参数交叉单元,确定发明原理。根据摆杆及倾角调节架的功能作用,在矛盾矩阵中查找适合于本问题的子矩阵,如表5所示。

表5 压送装置的矛盾冲突矩阵Tab.5 Conflict matrix of delivery mechanism

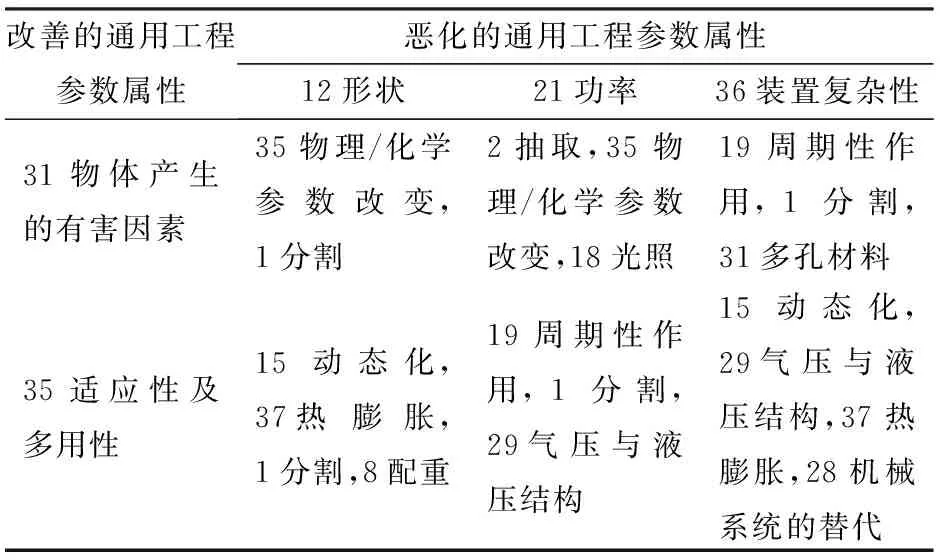

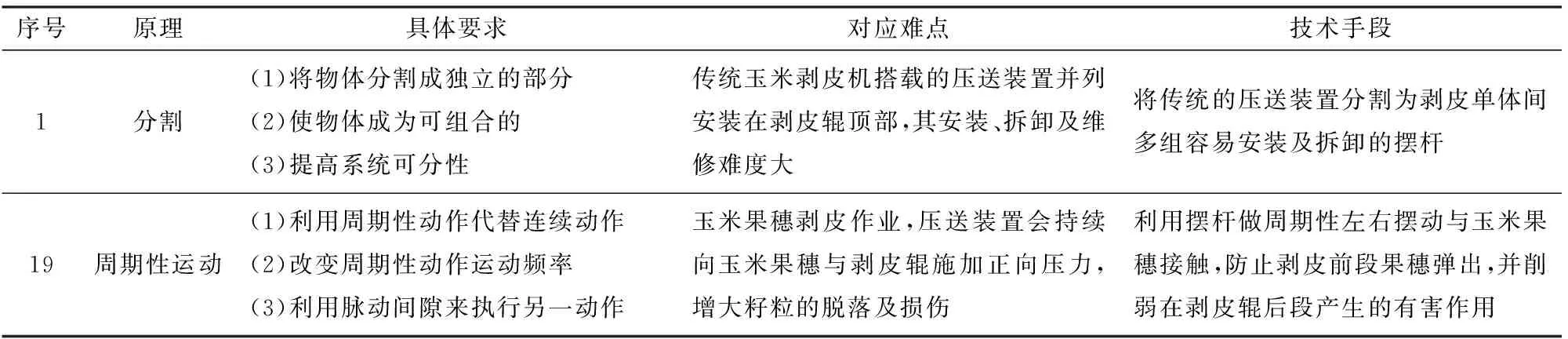

在阿奇舒勒矛盾矩阵中定位改善和恶化通用工程参数交叉单元后,对表5中的发明原理进行分析,了解各个发明原理的具体描述,结合摆杆及倾角调节架对于种子玉米剥皮机的意义,筛选有价值的发明原理,改善31物体产生的有害因素可采用的发明原理有:1(分割)和19(周期性运动),改善35适应性及多用性可采用的发明原理有:15(动态化)和29(气压与液压结构)。最后依据有价值的发明原理探究有价值内容详解,参考内容提示进行发明原理的分析应用,即采取技术手段解决对应难点。表6为物体产生的有害因素工程参数所选2个有价值发明原理的分析应用,表7为适应性及多用性工程参数所选2个有价值发明原理的分析应用。

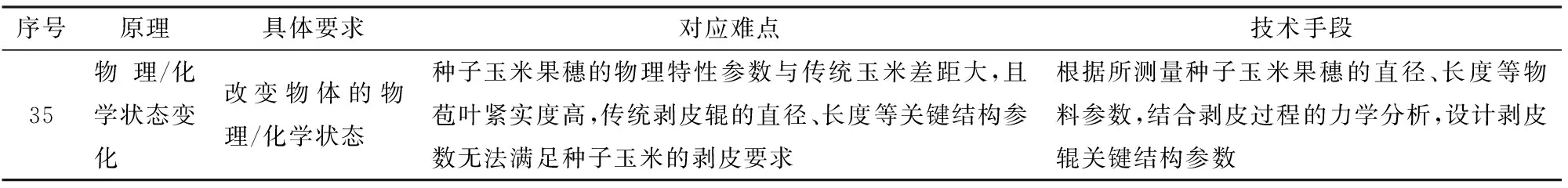

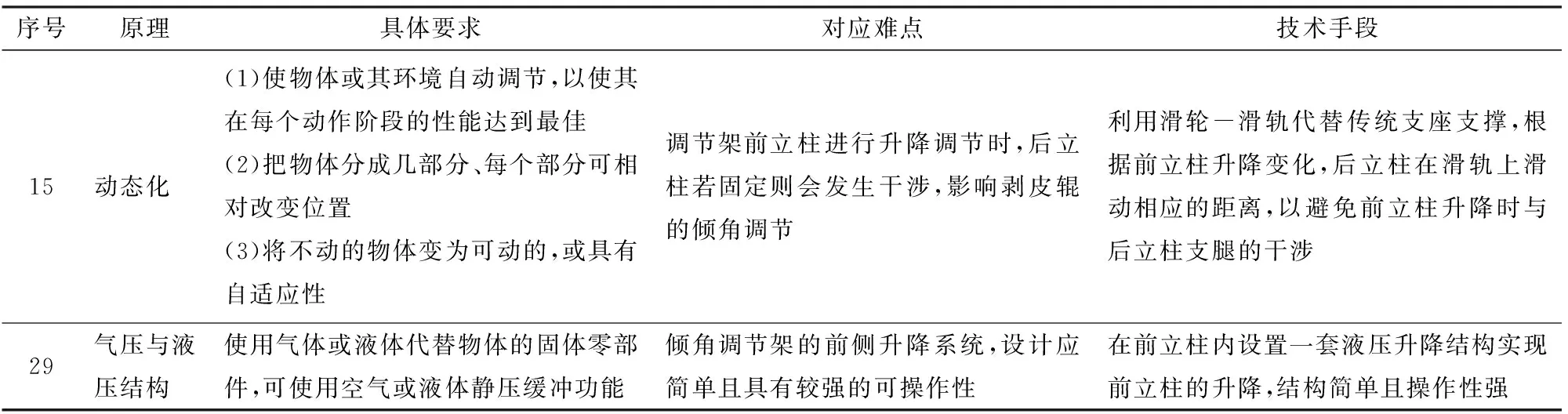

表6 物体产生的有害因素有价值发明原理分析与应用Tab.6 Object produced harmful factor valuable invention principle analysis and application

表7 适应性及多用性有价值发明原理分析与应用Tab.7 Adaptability and versatility valuable invention principle analysis and application

参考对上述发明原理分析,根据具体问题,找到解决方案。由表6可知,为了克服传统压送装置的不足,在剥皮单体间采用多组摆杆机构代替传统的压送装置,容易安装拆卸,方便维修调整,符合发明原理1(分割)的具体要求;摆杆绕转动轴线进行左右周期性摆动,将弹出的玉米果穗拨回两剥皮辊间,使其保持运动均匀平稳,提高剥皮前段玉米果穗剥皮效率,并削弱在剥皮辊后段产生的有害作用,符合发明原理19(周期性作用)的具体要求。通过上述分析,所设计摆杆结构如图6所示,摆杆位于剥皮辊两侧且平行于剥皮辊,以提高剥皮装置分离苞叶的效率,并降低剥皮过程所耗费的时间,通过调整电机输出端搭配的偏心轴实现左右周期性摆动,摆杆长度与剥皮辊长度相等。

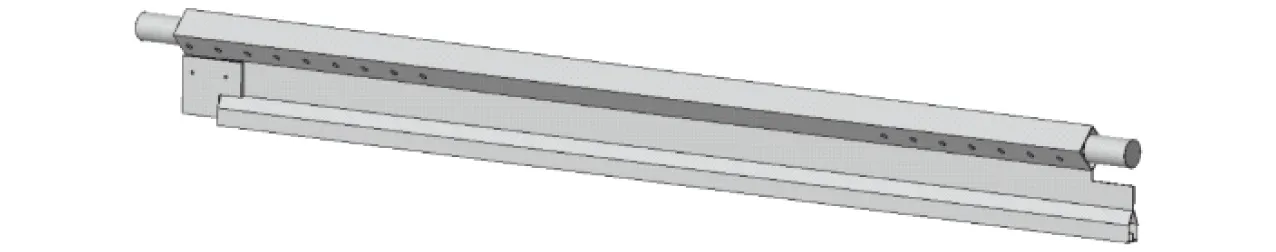

图6 摆杆结构图Fig.6 Structure of swing bar

剥皮机构的安装倾角影响果穗在剥皮机构上的通过能力,进而影响机构的工作效率、剥净率、籽粒破碎率和功耗等质量[15]。通过在种子玉米剥皮机上增设剥皮辊倾角调节架,增强种子玉米果穗在剥皮辊上的通过能力,提升剥皮性能。由表7可知,调节架进行升降调节时,前立柱上升,后立柱若固定则会发生干涉,影响剥皮辊的倾角调节。因此利用滑轮-滑轨代替传统支座支撑,根据前立柱升降变化,后立柱在滑轨上滑动相应的距离,以避免前立柱升降时与后立柱支腿的干涉,符合发明原理15(动态化)的具体要求。此外,倾角调节架的前侧升降系统,设计应简单且具有较强的可操作性。因此,在前立柱内设置一套液压升降结构实现前立柱的升降,结构简单且操作性强,符合发明原理29(气压与液压结构)具体要求。

倾角调节架的结构如图7所示,其包括一对前立柱和一对后立柱,两前立柱通过内设液压缸调整升降。根据文献[16]可知,带有压送器的玉米剥皮装置,对剥皮辊倾角以10°~15°为宜[17]。本文使用摆杆代替传统压送器,对果穗施加的力不连续,果穗下滑速度较快,与剥皮辊接触时间短,因此本文设计的种子玉米剥皮机剥皮辊倾角范围为5°~10°,根据几何关系求得前立柱最大上升行程为900 mm。

图7 倾角调节架结构图Fig.7 Structure of inclination adjustment shelf

2 剥皮系统仿真

2.1 种子玉米果穗与剥皮机构仿真模型建立

为了验证所设计的种子玉米剥皮机构性能,采用LS-DYNA对种子玉米剥皮过程进行显式动力学仿真[18]。本次试验选用“伟科702”种子玉米果穗,其具有典型的短筒型轮廓特征,上、中、下3段径向尺寸较为均匀,如图8所示。随机选取150株种子玉米,测量种子玉米果穗中段直径作为玉米果穗径向参数,平均直径为48.72 mm。测量种子玉米果穗玉米长度作为玉米果穗轴向参数,平均长度为144.5 mm。

图8 种子玉米果穗Fig.8 Seed corn-ear

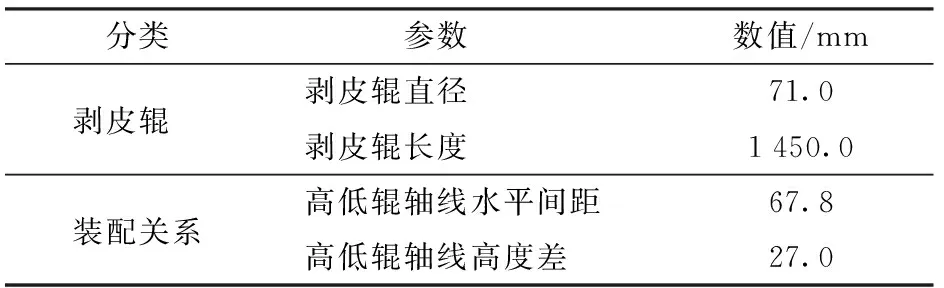

种子玉米的剥皮质量主要与剥皮辊、倾角调节架、摆杆有关,为了减少仿真时的计算量,通过Creo软件建立剥皮辊、种子玉米果穗以及摆杆三维仿真模型,关键结构参数及装配关系参数如表8所示。

表8 结构参数与装配关系参数Tab.8 Parameters of structure and assembly relationship

仿真模型各结构的材料参数如表9所示,对剥皮辊和玉米果穗模型表面添加SHELL单元,并采用适合处理复杂模型的四面体网格对各部件进行网格划分,得到有限元模型。然后对剥皮辊加载绕自身轴线的匀速旋转,对玉米果穗加载自身重力,对摆杆加载周期性摆动。

表9 材料参数Tab.9 Material parameter

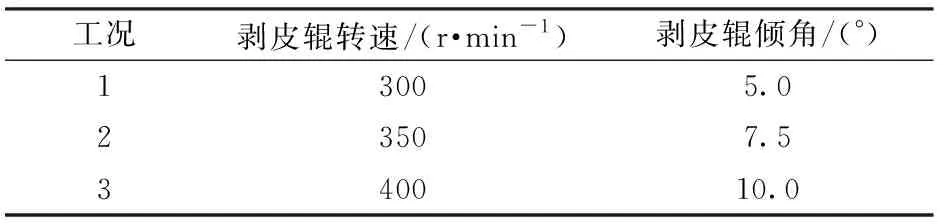

2.2 仿真试验方案

选择剥皮辊转速、剥皮辊倾角和摆杆摆动幅度为试验因素,其中,根据工程经验和文献[19-21],剥皮辊的最佳转速与剥皮机构型式、果穗力学特性等密切相关,当剥皮辊转速在300~400 r/min时,苞叶剥净率达到85%以上,剥皮辊的转速范围选择为300~400 r/min;剥皮辊倾角的调节范围为5°~10°;根据剥皮辊排布方式与摆杆之间的几何关系,在不妨碍剥皮辊正常工作的前提下,同时满足剥皮效率要求,设定摆杆摆动幅度为30°。设计3种工况仿真方案如表10所示。

表10 3种工况仿真试验方案Tab.10 Three working conditions of simulation experiment

2.3 玉米果穗剥皮运动仿真结果

将仿真计算出的d3plot文件导入软件LS-PREPOST中,得到显式动力学仿真结果,记录仿真过程以便于与样机试验进行对比。

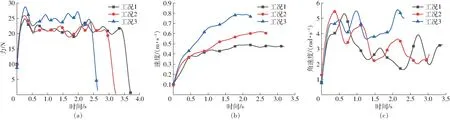

使用RCFORC功能提取玉米果穗在剥皮辊上运动时的受力-时间曲线,如图9a所示,随着剥皮倾角和剥皮辊转速的增加,玉米果穗受到来自剥皮辊作用的平均作用力越大,且所受力的波动性越大,在剥皮辊上运动的时间越短,3种工况下玉米果穗所受最大作用力分别为24.88、25.97、28.78 N。剥皮辊转速越高,玉米果穗越容易产生跳动,则作用在玉米果穗上冲击力增加,在各工况中,剥皮辊对玉米果穗的最大作用力均出现在剥皮辊Ⅰ段,有利于玉米果穗苞叶的攫取;在剥皮辊Ⅱ、Ⅲ段上作用力依然较大,保证了苞叶剥离同时尽量减少对玉米籽粒的损伤;在剥皮辊Ⅳ段上作用力降到最小,防止在除杂阶段对剥净的玉米果穗产生损伤。

图9 种子玉米果穗参数-时间曲线Fig.9 Ear parameter-time curves of seed corn

使用History功能提取玉米果穗沿剥皮辊轴方向运动的速度-时间曲线,如图9b所示,3种工况下玉米果穗平均运动速度分别为0.41、0.45、0.58 m/s,玉米果穗沿剥皮辊的速度先增大后趋于平稳波动的状态;且随着剥皮辊转速及倾角的加大,果穗沿辊轴方向的平均速度逐渐变大,且速度波动也变大。随剥皮辊转速的提高,玉米果穗更易于产生轻微跳动,会减少向前运动时的阻力,加快玉米果穗的剥皮过程,提高剥皮效率。

使用LS-PrePost功能提取种子玉米绕轴线旋转的角速度-时间曲线,如图9c所示。3种工况下玉米果穗平均角速度分别为3.03、3.21、4.23 rad/s,随着剥皮辊转速和剥皮倾角的增加,果穗绕自身轴线旋转的平均角速度逐渐增加,即剥皮辊对果穗产生的旋转力矩增大。在3种工况下,玉米果穗绕自身轴线的最大平均角速度均出现在剥皮辊Ⅰ、Ⅱ段,证明苞叶的剥离集中在剥皮辊前两段;在剥皮辊Ⅲ、Ⅳ段上,玉米果穗的平均角速度较小,证明剥皮辊对其旋转力矩较小,保证剥皮的同时减少了玉米果穗的表面损伤。

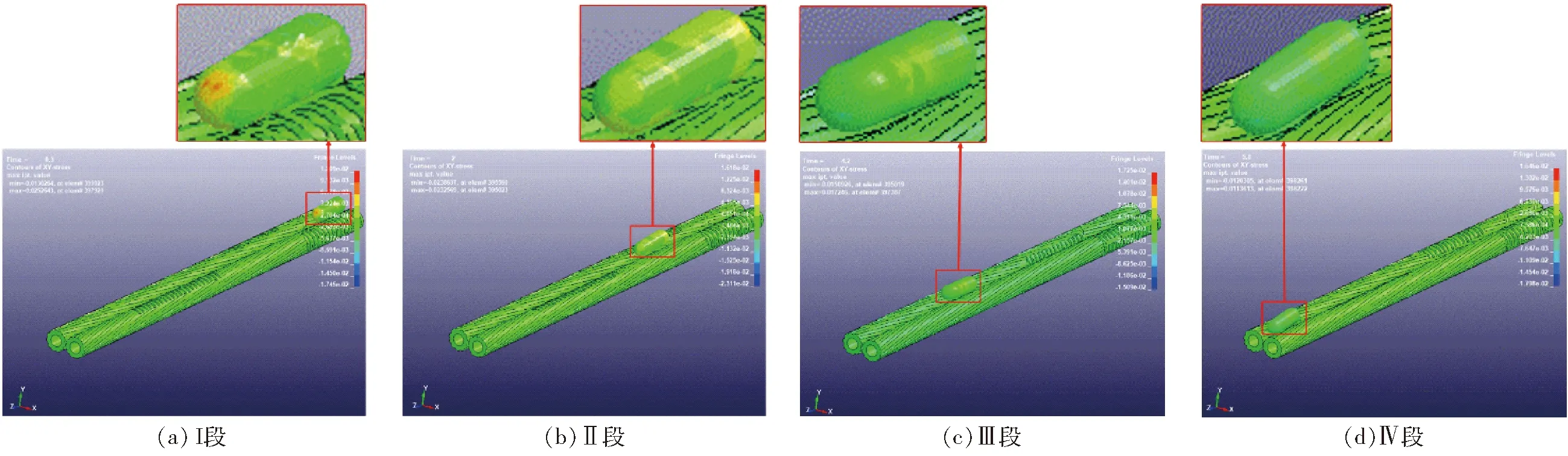

以工况2为例,果穗在剥皮辊上受力如图10所示,从图中得到:在剥皮辊Ⅰ段,随剥皮辊转动攫取苞叶,果穗顶部受力最大,最大值为25.26 N,其余部分受力比较均匀;在剥皮辊Ⅱ段,进行苞叶撕拽脱离过程,果穗整体受力较大且均匀,在23 N左右;在剥皮辊Ⅲ段,进行果穗去除杂余过程,果穗只有局部受力大于其他部分,最大值为17.25 N,其余部分在15 N左右;在剥皮辊Ⅳ段,进行果穗输送导流过程,果穗整体受力较小且均匀,受力在11 N左右。果穗在整个剥皮过程中受到剥皮辊的作用力逐渐减小,满足种子玉米果穗的剥皮要求。果穗在剥皮辊上的运动状态如图11所示,从图中得到:在剥皮过程中,果穗主要沿剥皮辊向下滑动,运动过程流畅且运动状态稳定,无较大的轴向跳动,验证了摆杆结构的设计合理性。

图10 果穗在剥皮辊上受力情况Fig.10 Stress of ear on peeling roller

图11 果穗在剥皮辊上的运动状态Fig.11 Movement of ear on peeling roller

3 台架试验

3.1 高速摄像台架试验

2020年10月在酒泉奥凯种子机械股份有限公司搭建了高速摄像试验台(图12),其主要包括高速摄像机(Phantom V9.1)、升降平台、补光灯和剥皮机构。将高速摄像机放置于剥皮机构正前方,采用点雾灯与大功率照明灯为试验台补光。

图12 高速摄像试验台Fig.12 High-speed camera experiment bench1.升降平台 2.高速摄像机 3.补光灯 4.剥皮机构

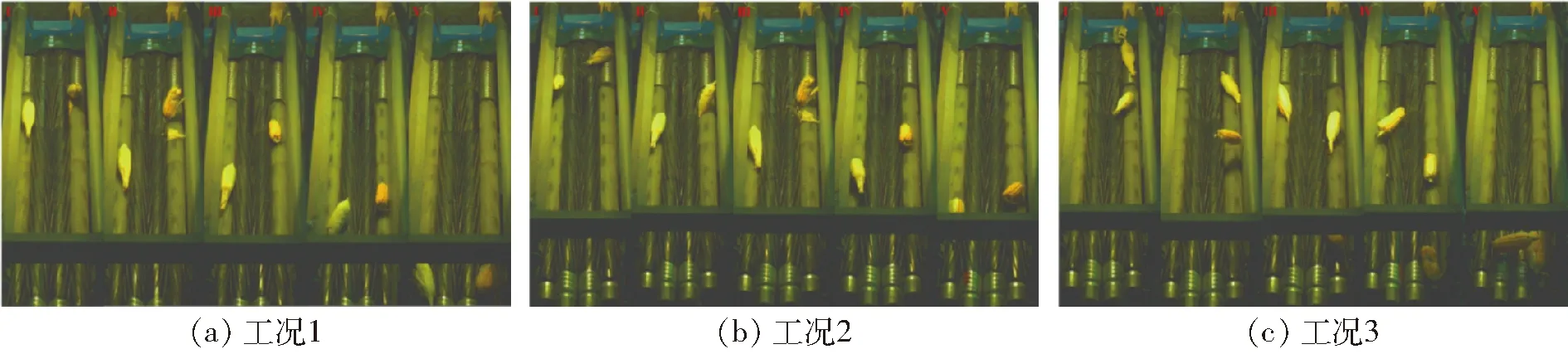

通过以太网口将高速摄像机与计算机相连,并设置相机分辨率为960像素×480像素。此外,为保证能清晰记录下剥皮的完整过程,且尽量缩小储存摄像所需要的内存,设置相机的拍摄帧率为400 f/s。试验时,调整剥皮机构工作参数与仿真试验中的3种工况相一致,将剥皮辊转速依次调至300、350、400 r/min,并对应将剥皮倾角依次调至5°、7.5°、10°,摆杆摆动幅度为30°。为避免随机因素的影响,每种工况的高速摄像试验重复进行3次,每次试验喂入6~8个种子玉米果穗。

3.2 试验结果分析

通过对高速摄像视频进行逐帧查看,挑选出在工况1、2、3下种子玉米果穗在剥皮辊各段上运动状态如图13所示,分别为采集的部分剥皮作业过程中的图像。种子玉米在随剥皮辊运动过程中,基本没有发生较大的跳动,运动状态相对稳定,并计算种子玉米在各工况下沿剥皮辊轴向运动的平均速度如表11所示,通过与仿真结果对比得到以下结论:在工况1下,由于在剥皮辊Ⅰ、Ⅱ段上果穗存在苞叶,摩擦因数略有增加,并且受苞叶剥离影响,平均速度较仿真结果偏小,平均速度最大误差为0.035 m/s。在工况2、3下,在剥皮辊Ⅰ、Ⅱ段上由于苞叶的存在,摩擦因数略有增加,苞叶基本在剥皮辊Ⅱ段剥离,因此平均速度较仿真结果偏小,实际剥皮结果与仿真结果最大误差分别为0.066 m/s和0.095 m/s。由于在仿真中未在果穗表面对苞叶进行建模,在剥皮辊的前段果穗实际运动速度小于仿真结果,但偏移量较小,可认为在种子玉米剥皮过程中玉米果穗运动的实际平均速度与仿真结果基本一致。高速摄像试验结果验证了种子玉米剥皮机构设计的合理性。

图13 剥皮过程高速摄像图像Fig.13 Skinning high-speed camera pictures under working

表11 实际与仿真平均速度对比Tab.11 Comparison of actual and simulated average speeds m/s

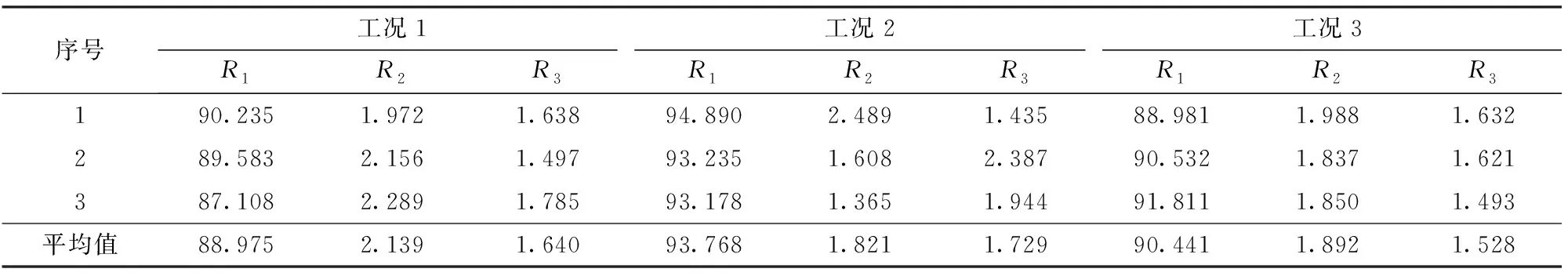

参照国家标准GB/T 5262—2008《农业机械试验条件测定方法的一般规定》、GB 5667—2008《农业机械生产试验方法》,结合其它玉米剥皮的相关规定,选定苞叶剥净率R1、落粒率R2、籽粒破碎率R3为检验指标。在种子玉米剥皮机构上开展种子玉米剥皮试验,在3种工况下各进行3组重复试验,试验结果如表12所示。3种工况下的试验结果均满足种子玉米剥皮要求,验证了种子玉米剥皮机构设计的高效性及合理性。

表12 种子玉米剥皮试验结果Tab.12 Results of seed corn peeling experiment %

4 结论

(1)基于TRIZ理论建立种子玉米剥皮系统的“物-场”模型,分析了摆杆、剥皮辊材料、表面结构设计和倾角调整架结构创新设计中的多对矛盾冲突,利用阿奇舒勒矩阵确定发明原理,基于此,确定了剥皮系统的关键部件结构设计方案和参数,并完成了种子玉米剥皮机构整体详细设计。

(2)利用LS-DYNA建立了“种子玉米果穗-剥皮辊”相互作用的显式动力学模型,开展了剥皮机构在3种工况下的仿真试验,通过分析玉米果穗速度-时间曲线、力-时间曲线和角速度-时间曲线,得出在3种工况下,玉米果穗平均运动速度分别为0.41、0.45、0.58 m/s;玉米果穗所受最大作用力分别为24.88、25.97、28.78 N;玉米果穗平均角速度分别为3.03、3.21、4.23 rad/s。

(3)搭建了种子玉米剥皮高速摄像试验台,采集了3种工况下种子玉米剥皮过程的图像,逐帧分析图像并与仿真数据进行对比,结果表明玉米果穗速度误差分别为0.035、0.066、0.095 m/s,验证了剥皮辊分段设计的合理性。在3种工况下选择苞叶剥净率R1、落粒率R2和籽粒破碎率R3为检验指标,开展种子玉米剥皮验证试验,剥皮结果满足种子玉米剥皮农艺要求。