钾明矾/膨胀石墨定形复合相变材料储热性能研究

霍英杰, 闫 霆, 王 凯, 潘卫国

(1.上海电力大学, 上海 200090; 2.华东电力设计院有限公司, 上海 200063)

近年来,随着能源结构清洁低碳高效转型不断深入,相变蓄热技术因其良好的蓄热能力、稳定的温度输出而备受关注[1]。作为高效的热能存储方式,相变蓄热技术被广泛应用于太阳能热利用、工业余热回收、建筑节能以及航空航天等领域[2]。相变蓄热材料是相变蓄热技术的核心,可分为有机物、无机盐及混合相变材料[3]。相较于有机相变蓄热材料而言,结晶水合盐等无机相变材料具有较高的导热系数和相变潜热及绿色环保、低成本等优点[4]。然而,无机相变蓄热材料的一些固有缺点,如相分离问题、较大的过冷度以及较差的循环稳定性,严重限制了其推广应用[5]。十二水硫酸铝钾(钾明矾)作为一种相变潜热高且反应温度合适的结晶水合盐无机相变材料,在跨季节蓄热和太阳能热利用中潜力巨大[6]。

为了改善相变蓄热材料的导热性能及稳定性,通常引入多孔支撑材料制备复合材料以增强其综合性能[7-8]。将金属多孔材料[9-11]、黏土矿物类材料[12]、纳米颗粒[13-14]、膨胀石墨及多孔碳[8,15]等多孔材料作为添加剂对相变蓄热材料进行改性优化。膨胀石墨因其出色的导热性能和丰富的微孔结构在复合相变材料制备中得到了广泛应用[16-17]。近年来,将结晶水合盐与多孔基质材料复合制备出的定形复合相变材料因其具有的优异性能而备受研究人员的关注[18]。RAO Z H等人[19]以30%的膨胀珍珠岩为多孔基质,制备了共晶水合盐/膨胀珍珠岩复合相变材料。该复合相变材料未表现出明显的过冷和泄漏现象,且具有良好的稳定性。LIU Y S等人[20]将膨胀石墨通过浓硫酸和硝酸进行处理后得到氧化膨胀石墨,并将其作为基质与Na2CO3·10H2O-Na2HPO4·12H2O复合制备出了一种新型二元共晶水合盐基复合相变蓄热材料。实验结果表明,多孔的氧化膨胀石墨可以吸附更多相变材料且优先在缺陷处形成新核。WU Y P等人[21]以膨胀石墨为多孔基质利用熔融浸渍法将混合熔融水合盐充分浸渍到膨胀石墨中,同时在其表面上涂抹石蜡,制备了一种新型水合盐/膨胀石墨定形复合相变蓄热材料。实验结果显示,石蜡涂层的存在可使得该新型复合相变蓄热材料的过冷度和相分离现象明显降低。DUAN Z J等人[22]为了改善膨胀石墨与CaCl2·6H2O的相容性,通过添加表面活性剂制备了CaCl2·6H2O/膨胀石墨复合相变蓄热材料。实验结果表明,加入表面联偶剂可有效降低CaCl2·6H2O的过冷和相分离,提高复合相变蓄热材料的导热性和稳定性。

为了有效防止水分子从膨胀石墨片层孔隙中逸出从而抑制材料泄漏,本文利用表面活性剂钛酸酯联偶剂对膨胀石墨片进行了化学修饰,制备改性膨胀石墨。为了克服钾明矾的固有缺陷,通过添加适量的成核剂降低过冷度,同时添加一定的增稠剂可抑制钾明矾的相分离现象。通过“熔融共混”工艺将两者按不同比例结合,凝固定形制备出不同配比的改性膨胀石墨/钾明矾粉末。最后,将其注入至定形模具中压制成型,制备出5种不同配比的改性膨胀石墨/钾明矾定形复合相变蓄热材料样品,对其进行结构表征和充放热性能分析。

1 材料和试验仪器

1.1 原材料

相变材料:钾明矾[KAl(SO4)2·12H2O,国药化学试剂集团有限公司]。

成核剂:六水氯化镁(MgCl2·6H2O,国药化学试剂集团有限公司)。

支撑材料:硫化膨胀石墨[美尔森先进石墨(昆山)有限公司,纯度>99.8%]。

膨胀石墨表面活化剂:钛酸酯联偶剂(合肥博美生物科技有限公司)。

增稠剂:羧甲基纤维素(CMC,国药化学试剂集团有限公司)。

1.2 仪器

扫描电子显微镜(SEM,ZEISS SUPRA 55),德国蔡司公司;热重-差示扫描量热分析仪(DSC/TGA2 1600F),瑞士METTLER-TOLEDO公司;X射线衍射仪(XRD,D/MAX2550),日本理学公司;低温恒温水浴箱(BILON-GDW-3005AS),上海比朗仪器制造有限公司;傅里叶变换红外光谱仪(FTIR,Prestige 21),日本岛津公司;真空干燥箱(DZF-6210),上海左科仪器有限公司。

2 实 验

2.1 制备的复合相变材料

2.1.1 改性膨胀石墨

为进一步提高膨胀石墨的吸附性能,阻止水从膨胀石墨片层的孔隙中逸出,有必要对膨胀石墨进行改性处理。

采用钛酸酯联偶剂作为表面活化剂,加入同质量的水配制成均相溶液。将膨胀石墨放入鼓风干燥箱中干燥处理后,再将表面活化剂均相液(占膨胀石墨质量分数的3.0%)缓慢倒入装有膨胀石墨的烧杯中,快速搅拌至均匀,然后加热到120 ℃,在此温度下活化反应2 h,用去离子水进行清洗后,放置在鼓风干燥箱中12 h进行干燥处理,从而制备得到改性膨胀石墨。

2.1.2 改性水合盐相变材料

采用分析纯级钾明矾作为相变材料。为抑制过冷和相分离现象,提高钾明矾相变材料的综合蓄热性能,通过添加适量的成核剂和增稠剂对其进行化学改性处理。

添加合适的成核剂可以有效减小钾明矾的过冷度。成核剂的选择应遵循以下原则:与KAl(SO4)2·12H2O的晶体结构相似,具有相似的原子排列且晶格参数相差在15%以内[23]。本文采用MgCl2·6H2O作为成核剂,以降低KAl(SO4)2·12H2O的过冷度,改善其相变过程特性。此外,MgCl2·6H2O具有较高的吸水性,能有效地弥补相变过程中所遗失的水分,提高水合盐相变材料的相变可逆性,进而改善相变材料的综合蓄热能力[24]。选用羧甲基纤维素作为增稠剂,以抑制KAl(SO4)2·12H2O的相分离现象[25],籍以改善其循环稳定性。

首先,将KAl(SO4)2·12H2O溶解于去离子水中,在无水乙醇中超声波分散30 min,干燥后备用。使用质量分数为2.0%的MgCl2·6H2O作为成核剂和质量分数为1.5%的羧甲基纤维素作为增稠剂,依次加入处理后的KAl(SO4)2·12H2O中并进行搅拌,使其充分混合后将其置于鼓风干燥箱中控制升温至110 ℃,再反复搅拌直至冷却到室温,得到改性钾明矾相变材料。

2.1.3 改性膨胀石墨/钾明矾定形复合相变材料

使用制备的改性膨胀石墨与改性钾明矾相变材料为原材料进行定形复合相变材料的制备。将一定质量的改性钾明矾相变材料倒入烧杯并密封后将其置于真空烘箱中,升温至110 ℃使其熔化得到熔融状态的改性钾明矾相变材料。然后,将其缓慢倒入改性膨胀石墨中,在此过程中充分快速搅拌使其混合均匀,经过3次反复熔化搅拌,得到改性膨胀石墨/钾明矾复合相变蓄热材料。最后,待该复合蓄热材料冷却到70 ℃时,将其倒入边长为40 mm的方形模具内施加压力挤压成形,获得5种不同改性膨胀石墨含量的定形复合相变蓄热材料。

图1为最终制备的5种改性膨胀石墨质量分数含量不同配比的定形复合相变材料样品。

图1 5种改性膨胀石墨质量分数含量不同配比的定形复合相变材料样品

2.2 采用的表征方法

利用高分辨率SEM研究了复合材料的微观形貌;采用FTIR和XRD分别对材料的物相进行了表征与分析;采用DSC/TGA研究了复合相变材料的熔融焓、相变温度及材料的热稳定性。

3 结果与讨论

3.1 形貌分析

图2是纯膨胀石墨、改性膨胀石墨和不同改性膨胀石墨质量分数含量的定形复合相变材料的微观形貌图。由图2(a)可知,纯膨胀石墨是一种多孔的网状结构,其比表面积大,且活性位点多,可负载大量的相变材料。将图2(a)与图2(b)进行比较可以看出,在显微结构图中,改性膨胀石墨片上的白色褶皱增多,膨胀石墨片层之间出现交错,其粘结更为紧密,结构的变化可增加对水合盐的亲和力。对比图2(c)与图2(d)可知,在压力相同的情况下,钾明矾含量越高,改性膨胀石墨空隙填充度越大。当钾明矾含量较高时,在石墨孔隙中出现了少量相变材料外溢泄漏的情况。相变材料发生泄漏后,复合相变材料的密度降低,相变材料分子之间的界面热阻增大,将会导致复合相变材料的热导率下降。经过亲疏水改性处理后,膨胀石墨片层表面含有大量含氧官能团,相变材料更容易被改性膨胀石墨表面所吸附。

图2 纯膨胀石墨、改性膨胀石墨和不同改性膨胀石墨质量分数含量的定形复合相变材料的微观形貌图

3.2 物相分析

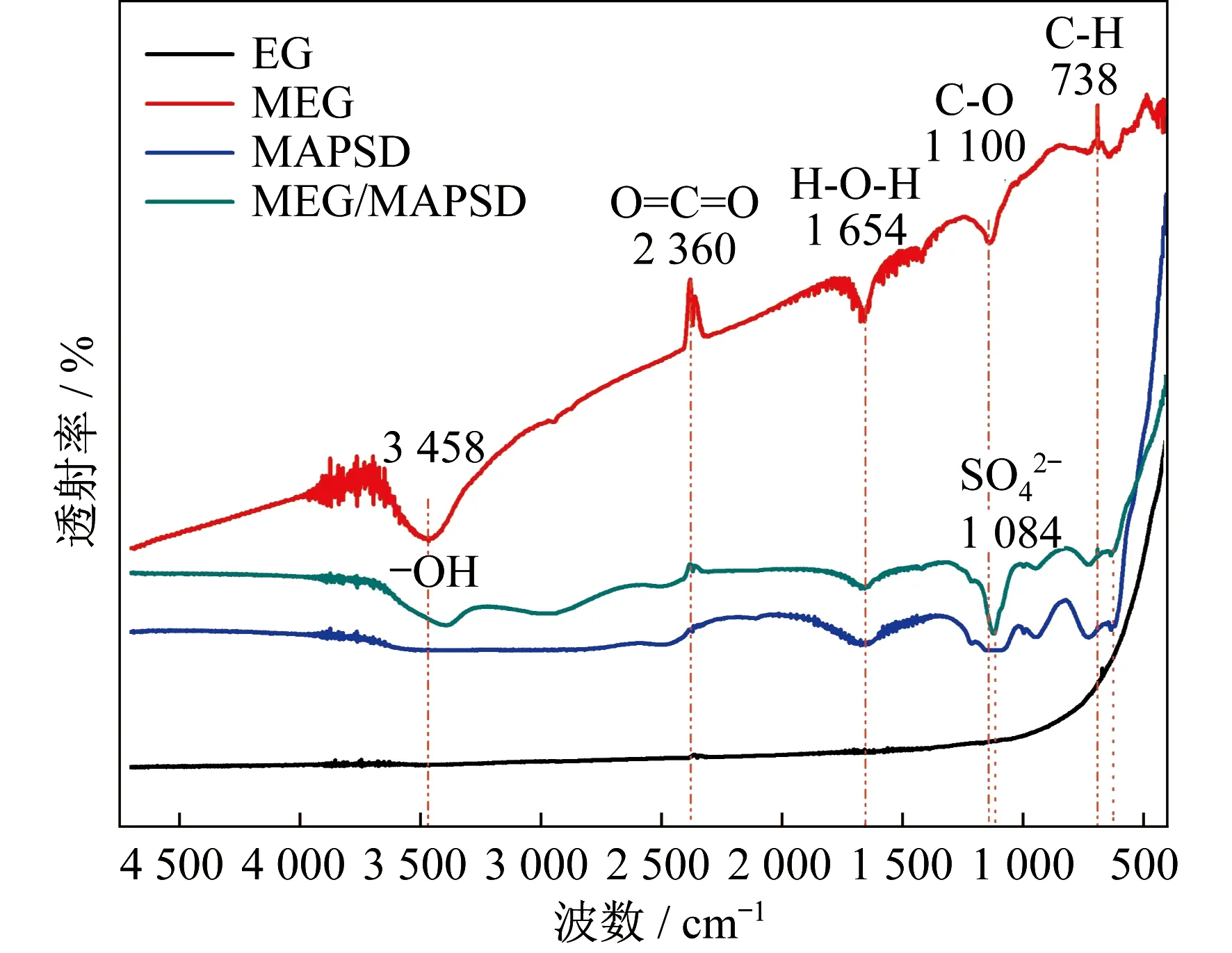

图3是膨胀石墨(EG)、改性膨胀石墨(MEG)、改性钾明矾(MAPSD)、改性膨胀石墨/钾明矾定形复合相变材料(MEG/MAPSD)的FTIR图谱。

图3 膨胀石墨、改性膨胀石墨、改性钾明矾、改性膨胀石墨/钾明矾定形复合相变材料的FTIR图

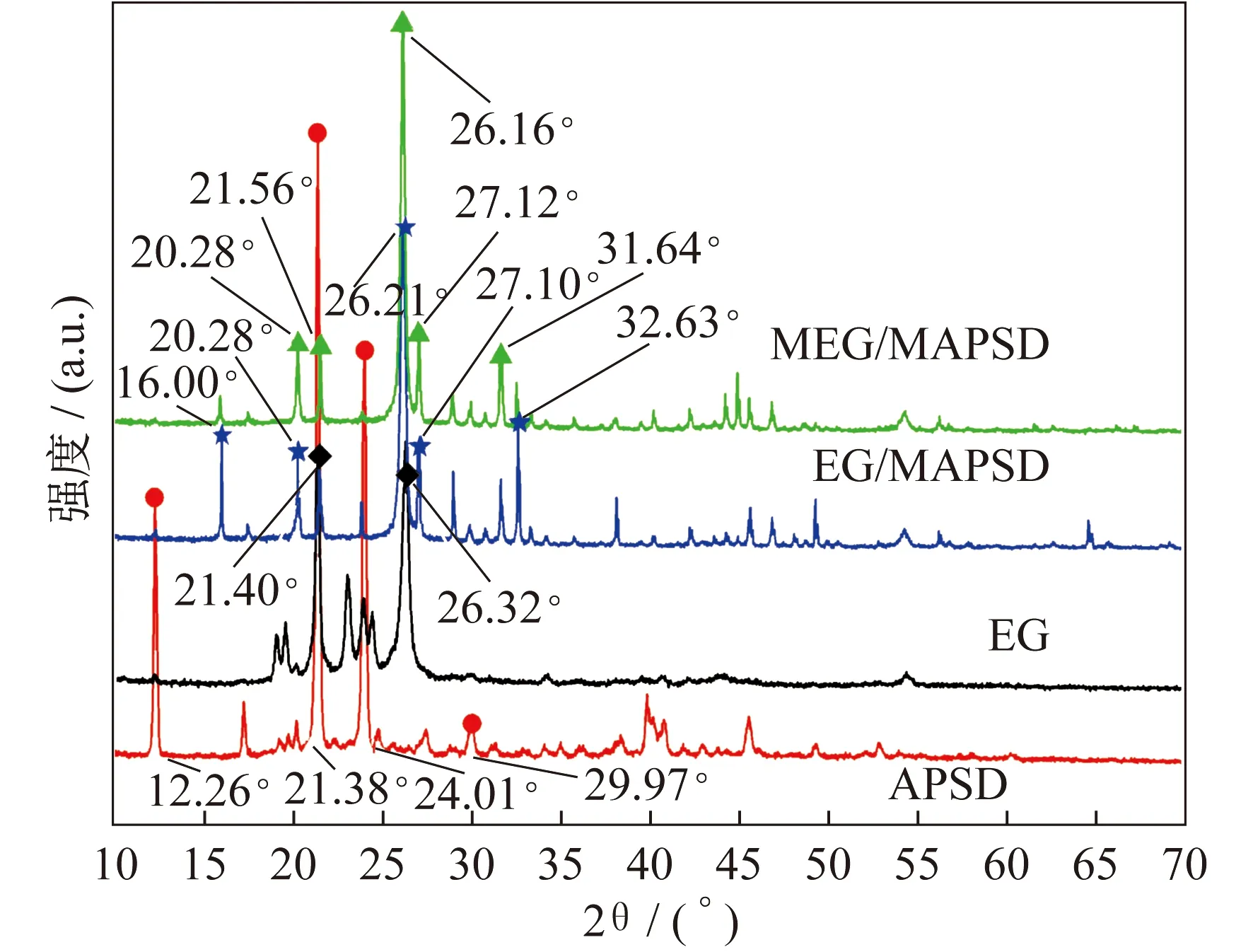

图4是膨胀石墨(EG)、钾明矾(APSD)、纯膨胀石墨/改性钾明矾定性复合相变材料(EG/MAPSD)、改性膨胀石墨/钾明矾定性复合相变材料(MEG/MAPSD)的XRD图。

图4 膨胀石墨、钾明矾、纯膨胀石墨/改性钾明矾和改性膨胀石墨/钾明矾定形复合相变材料的XRD图

由图4可知,从水合盐相变材料结晶相结构分析结果可以看出,纯膨胀石墨/改性钾明矾定形复合相变材料的衍射峰出现在26.21°,晶格间距为0.339 77 nm处。改性膨胀石墨/钾明矾定形复合相变材料的衍射峰出现在26.16°,晶格间距为0.340 33 nm处。X射线衍射峰向左偏斜,是因为掺杂会使晶格产生畸变,使内层间距增大。通过化学改性,复合相变材料的X射线衍射峰明显增强,证明复合相变材料的晶格缺陷减少,平均粒径减小,同时结晶度增大,复合相变蓄热材料热循环稳定性得到了一定程度的改善。

纯膨胀石墨/改性钾明矾定性复合相变材料另有4个强衍射峰值,分别出现在16.00°,20.28°,27.10°,32.63°处的位置,晶格间距分别为0.553 24 nm,0.437 57 nm,0.328 77 nm,0.274 21 nm。改性膨胀石墨/钾明矾定形复合相变材料同样也有4个强衍射峰,出现在20.28°,21.56°,27.12°,31.64°的位置处,晶格间距分别为0.437 55 nm,0.411 88 nm,0.329 28 nm,0.282 13 nm。对于改性膨胀石墨/钾明矾定性复合相变材料样品的衍射光谱而言,其中既有改性膨胀石墨的全部衍射峰,又有改性钾明矾的全部衍射峰,且改性钾明矾XRD峰的位置没有发生变化。以上分析结果表明,经过改性处理后的钾明矾晶体结构未发生显著的改变。

3.3 充放热性能分析

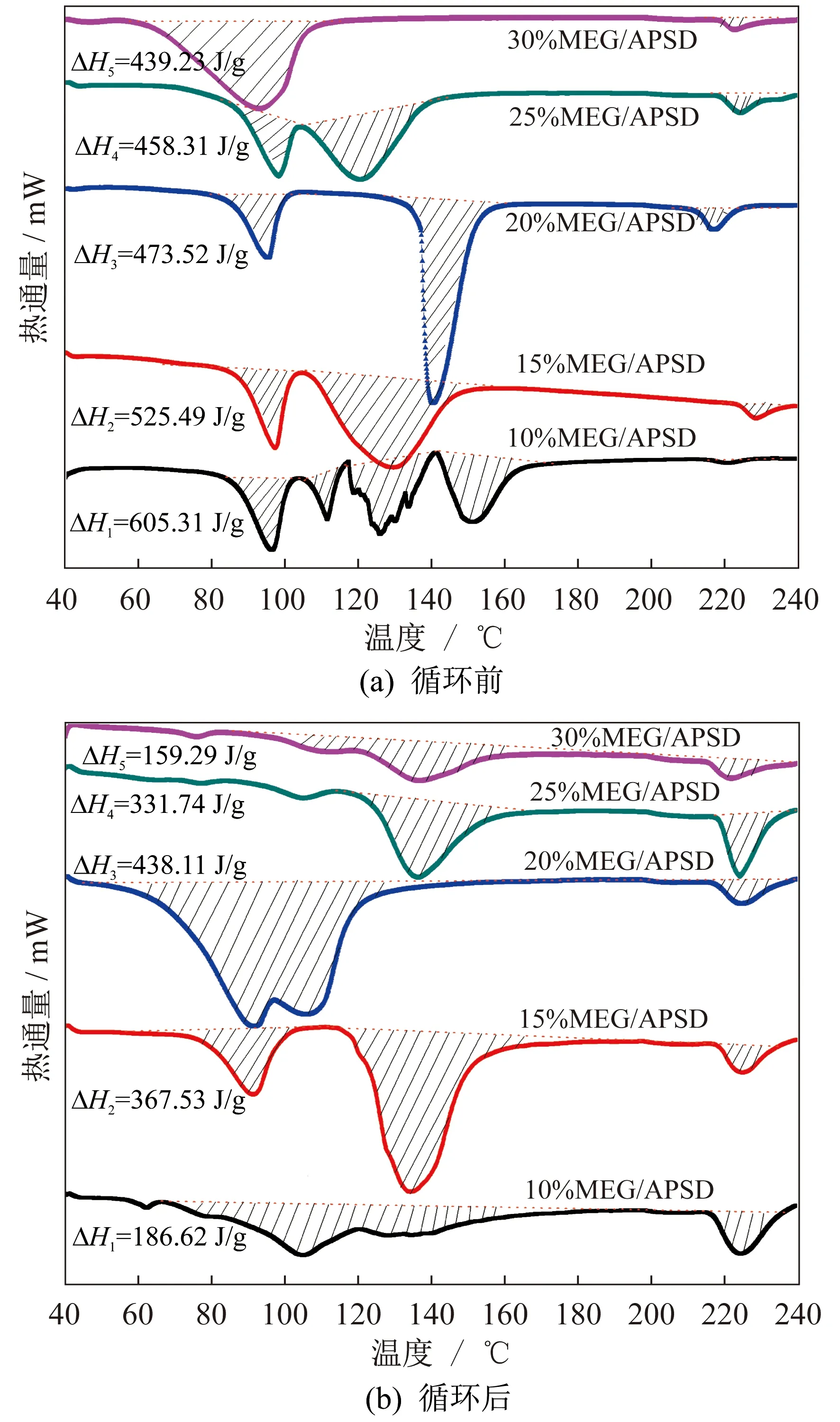

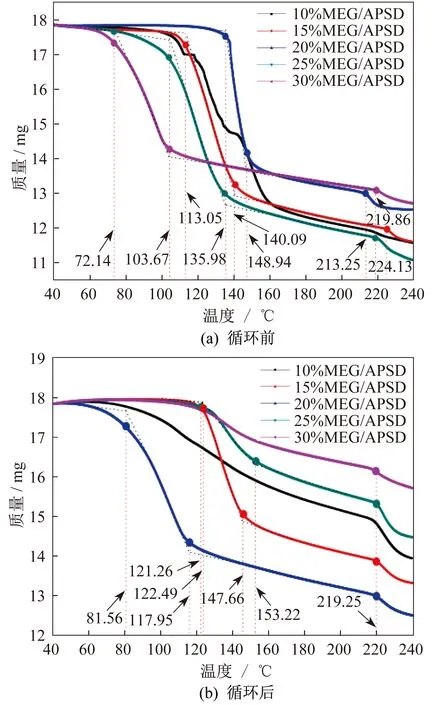

图5和图6分别是5种改性膨胀石墨质量分数含量不同配比的改性膨胀石墨/钾明矾定形复合相变材料样品50次充放热循环前后的DSC图和TGA曲线。图5中,ΔH1,ΔH2,ΔH3,ΔH4,ΔH5分别为改性膨胀石墨质量分数为10%,15%,20%,25%,30%的定性复合相变材料的熔融焓。

图5 不同配比的改性膨胀石墨/钾明矾定形复合相变材料样品循环前后的DSC图

图6 不同配比的改性膨胀石墨/钾明矾定形复合相变材料样品循环前后的TGA曲线

由图5可知,复合相变材料的熔融焓随膨胀石墨添加量的增大而下降。钾明矾作为复合相变蓄热材料中唯一的相变材料,在相同的体积下,膨胀石墨添加量的增大意味着钾明矾含量的降低。钾明矾的含量直接影响复合相变材料熔融焓的大小,因此不同配比复合相变材料样品的熔融焓与样品中钾明矾的含量呈正相关。通过DSC曲线可知,在复合相变材料的熔化过程中,存在着多个熔融峰,表明复合相变材料的熔化吸热可以分成几个阶段。相关研究[26-27]表明,水合盐相变蓄热材料的熔化热包括:水合盐脱水过程中的热化学吸热、脱水后的无机盐溶解于结晶水中的溶解热、溶解过程中的浓差热效应等。

对比图5(a)和图5(b)可知,通过50次充放热循环稳定性测试后,定形复合相变材料样品的蓄热能力出现了不同程度的衰减,其中焓值变化较大的是改性膨胀石墨质量分数为10%和30%的样品,其蓄热性能出现了严重的衰减。当样品具有较低的改性膨胀石墨质量分数(≤10%)时,钾明矾被挤压而溢出从而发生泄漏致使复合相变材料的蓄热能力下降,进而引发性能衰减。因此,样品中添加改性膨胀石墨的含量需要综合考虑使得定性复合相变材料的性能达到最优。改性膨胀石墨质量分数为20%的定性复合相变材料样品的熔融焓为473.52 kJ/kg(对应熔点84.39 ℃)。经过50次充放热循环后,其熔融焓为438.11 kJ/kg,约下降7.48%。各样品形态在循环前后无明显变化,改性膨胀石墨与钾明矾具有良好的相容性,改性膨胀石墨质量分数为20%的定形复合相变材料具有良好的循环稳定性。

由图6可知,复合相变材料质量随温度的上升而下降,完全脱水后的水合盐相变材料的质量趋于稳定。通过循环前后TGA图的对比可知,改性膨胀石墨质量分数分别为10%和30%的定性复合相变材料样品的质量与温度呈现出一定的负相关。这是因为经过多次的充放热循环使钾明矾的配位水结构失效,无法重新与水分子结合使其循环稳定性不断降低所致。通过化学改性后的复合相变材料可将水分子较为牢固地束缚在膨胀石墨的微孔通道内,因而可有效阻止水分子从石墨片层中逃逸。

对改性膨胀石墨质量分数含量为20%的定性复合相变材料样品不同测点位置和深度充放热过程中的温度进行测试,其测试结果如图7所示。图7中,t1,t2,t3,分别指3个不同温度测点所测出的温度参数。

图7 改性膨胀石墨质量分数为20%的定性复合相变材料样品不同测点位置和深度充放热速率曲线

由图7可知:熔化过程中的温差小于固化过程,充热速度明显低于放热速度,充热阶段整个熔化过程持续了79 min,而固化阶段仅持续了40 min;在充热阶段,未达到相变温度以前,外界输入的热量主要用于复合相变材料的加热,致使其温度不断升高。

当温度升至熔点84.39 ℃,复合相变材料温升速率变缓,说明复合相变材料发生了相变;在放热阶段初始,复合相变材料的温度迅速下降,当温度降至凝固点68.51 ℃,复合相变材料的温降速率变缓并且出现温度平台,表明此时复合相变材料中的水合盐开始发生相变。

4 结 论

本文选用钾明矾作为相变材料,并采用六水氯化镁和羧甲基纤维素对钾明矾进行了化学改性处理。采用化学改性后的膨胀石墨作为支撑材料,利用“熔融共混-凝固定形”法制备了不同配比的改性膨胀石墨/钾明矾定形复合相变材料,表征了其微观形貌,并分析研究了其综合蓄热性能。主要结论如下。

(1)对膨胀石墨进行化学改性可使钾明矾均匀分散在膨胀石墨的孔隙中。改性膨胀石墨表面的亲水基团与钾明矾紧密结合,可有效防止水分子逃逸而引起的相变材料失效问题。

(2)各样品形态在循环前后无明显变化。改性膨胀石墨与钾明矾具有良好的相容性,改性膨胀石墨质量分数为20%的样品能够均匀吸附大量相变材料,表现出良好的循环稳定性。

(3) 改性膨胀石墨质量分数为20%的复合相变蓄热材料样品具有优异的蓄热能力。其熔点为84.39 ℃,相应的熔融焓可达473.52 kJ/kg。

(4)相比于纯钾明矾相变材料,改性膨胀型石墨/钾明矾复合相变材料中改性膨胀石墨质量分数为20%时,其循环稳定性和充放热性能较好,是一种易制备、高性能的水合盐定形复合相变材料,在建筑物节能领域和太阳能热利用中具有良好的应用前景。