水冷器泄漏快速预警技术研究与应用*

梁宗忠,贺 革,陈 萍

(1.中国石油兰州石化公司,甘肃 兰州 730060;2. 四川大学化学工程学院,四川 成都 610065)

循环水在石化行业被认为是炼化生产装置的“血液”,而水冷器的泄漏犹如循环水系统的“肿瘤”一般,对循环水质是“血液病”的危害。因此水冷器介质的泄漏是影响循环水质的重要因素,若介质泄漏得不到及时确认和切除,水质得不到有效控制,将会造成循环水系统的恶性循环,致使水冷器腐蚀加剧,黏泥沉积,管束堵塞。水质发生“病变”,如果进一步恶化,必将严重影响和制约炼化装置的安全稳定运行。

1 水冷器泄漏产生的危害

1.1 影响炼化装置安全运行

近年来,由于水冷器泄漏的频繁发生和查漏消漏不及时,造成循环水质劣化,水质不达标,装置水冷器泄漏污染循环水,工艺介质持续泄漏造成系统腐蚀、微生物大量繁殖,影响循环水系统正常运行。水冷器的非正常运行,造成水冷器结垢、黏泥滋生沉积,使水冷器出现不同程度堵塞和腐蚀泄漏,给炼化装置的稳定生产带来严重影响,使装置的安全稳定长周期运行丧失了基本的前提保障。

1.2 影响循环水水质合格率达标

循环水水质合格率的达标是一个循环水场整体运行水平的标志。水冷器的每一次泄漏都给循环水处理带来严重的冲击,导致循环水浊度、油含量、COD、碱度和pH值等指标超标,对于水冷器泄漏给循环水质造成的影响,循环水场必将进行应急处置,若查漏判断不及时泄漏时间将更长,导致循环水浊度、油含量、COD、碱度和pH值等指标进一步恶化,严重影响循环水水质产品合格率。目前降低浓缩倍数、杀菌剥离和加大排水置换运行是常用的处置手段,而浓缩倍数又是循环水场节水管控的重要指标,由于排水置换带来的浓缩倍数不达标也是在所难免,浓缩倍数达不到节水管控指标的要求,势必造成了环保装置的负担和水质冲击。

1.3 制约企业经济效益的提升

一个企业的运行成本和经济效益贯穿在生产的全过程,涉及到每一个环节,而循环水系统的达标以及水冷器的长周期运行,也是企业降低成本和创造经济效益不可分割的重要组成部分,水冷器泄漏将给企业的经济效益提升造成严重影响。

炼油化工企业冷换设备占设备总数的40%左右,占总投资的30%~45%,而其中50%以上都是水冷器。根据国内大型石油石化集团各地区公司最新数据统计分析,炼化装置水冷器共计 7 600 余台,最近一个大修周期内共有1 070余台次水冷器发生泄漏,占总水冷器的14%,更换管束数量为1 140余台,占总水冷器的15%。大型炼化企业循环水系统的补水量占炼化生产外购总水量的50%以上,而循环水水质指标的达标提升正是循环水系统的经济运行的节水达标的集中体现,循环水水质的不达标,不仅影响到循环水质的恶化,更严重的是造成的次生腐蚀危害,更造成了较大的水处理成本和经济效益损失。水冷器泄漏若查漏消漏处置不及时,一般持续时间约45 d以上,此时水场将大量投加水处理药剂和进行系统排水置换。以某炼油厂一循为例(循环水量 8 000 t/h),仅单台次水冷器泄漏造成的循环水药剂处理费用高达8万至9万元,为稳定水质循环水场维持低浓缩倍数运行,由此排水置换造成的水量损耗约为60 t/h,一个处理周期仅增加的补水损耗就达65 kt左右。

2 水冷器泄漏排查现状

目前,为了考察循环水水质影响,国内大多炼化企业通过监测反映循环水水质的特征参数变化来监测水系统泄漏情况,包括凉水塔水面出现油污、油污颜色和人工采样分析pH值、浊度、余氯、油含量、COD等初步判断泄漏装置,然后对主要水冷器进行排查,直至锁定泄漏水冷器并将其切出系统进行后续处理。但由于受人工分析滞后和人为干扰等因素影响,无法快速、准确地确定泄漏源,因而泄漏发现滞后、排查时间过长,导致循环水系统被严重污染,严重时造成非计划停工,影响生产装置长周期安全运行。因此,循环水场和生产装置联动查漏是十分必要的。

2.1 循环水质指标监测判定

2.2 循环水水体表观判断

对于汽油、重柴油、蜡油、渣油和苯类物质等油料,在泄漏初期通过观察循环水凉水塔池的水体颜色进行判断,如蜡油泄漏初期水体呈灰白色(见图1),并有黄色泡沫出现,通常判断为水冷器泄漏,再通过油品判定泄漏装置进而锁定泄漏水冷器。

图1 蜡油泄漏初期水体颜色判断

但对水体表观的判断必须要有充分的经验积累和准确的判断能力,若不能及时判断出泄漏点,则待水体油乳化后就很难判断了;通过气态烃、干气、富气、酸性气等气态介质的判断,仅通过气味判断就相对比较困难,需要通过pH值、COD、余氯、碱度等水质指标分析,反复比较确定泄漏介质和水冷器。如某合成氨循环水出现二氧化碳泄漏就是用碱度的变化来确定的。

2.3 离线测漏检测仪查漏

近年来循环水场采用了便携式检测仪对炼油和化工装置水冷器进行定期泄漏检测,循环水轻烃类物料分析采用便携式气态烃泄漏检测仪、油分检测仪、余氯比色计等离线水冷器泄漏检测设备,目前多采用称重法、红外、紫外、荧光分光光度等方法,同时对pH值、浊度和COD数据的检测同步进行,为装置提供有效的泄漏预警检测数据。但由于受到检测频次和人力不足等造成检测数据滞后,使水冷器的介质泄漏及时检测和预警受到制约。

2.4 在线紫外荧光监测技术

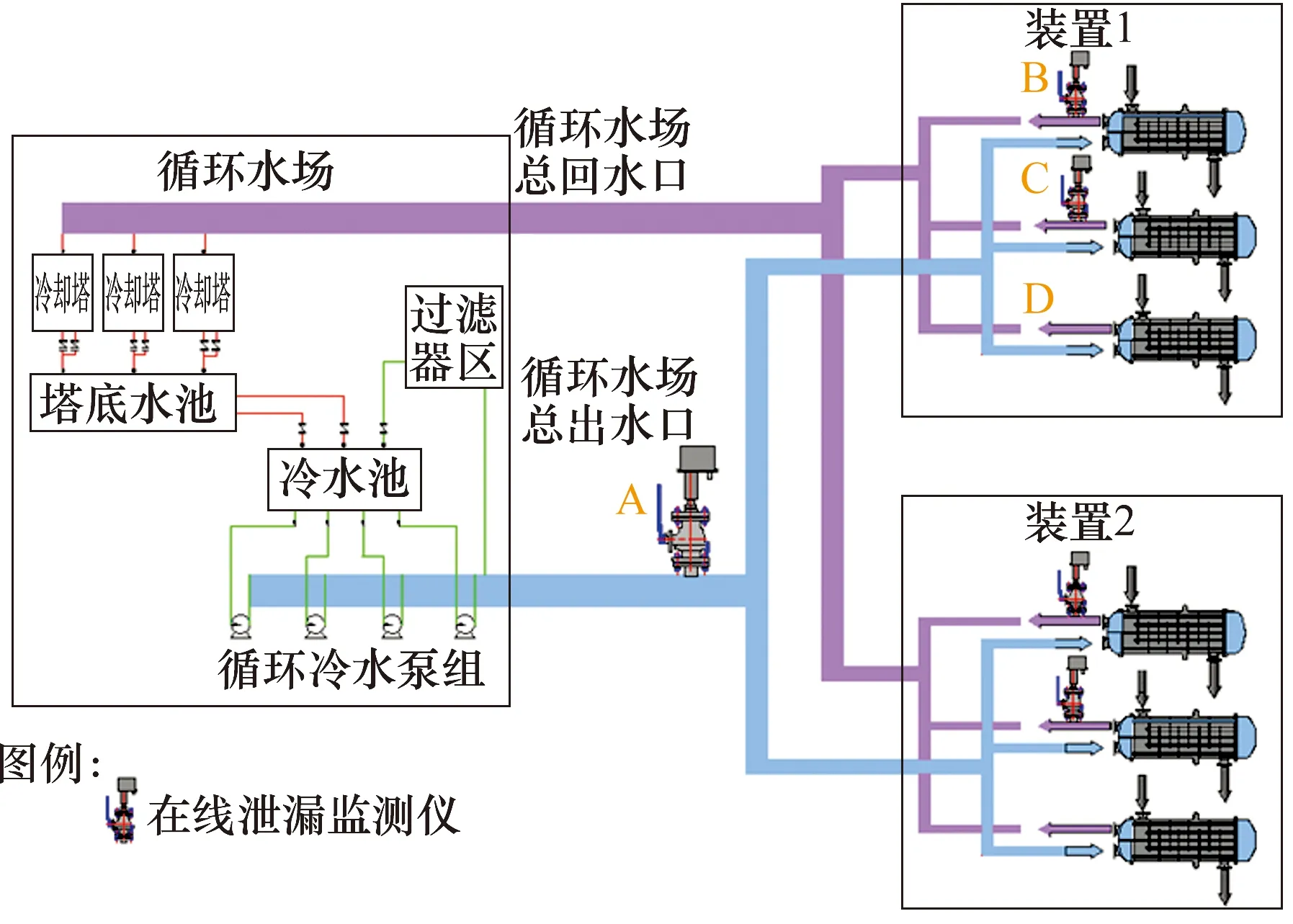

近年来公司在炼化生产装置采用了水冷器在线紫外荧光漏油监测技术,原理见图2。水冷器泄漏监测预警系统策略见图3。该技术采用紫外荧光对特定波长的紫外光照射含芳香烃类的工艺油物质,激发出的荧光光强与该物质的含量成正比,精度达到0.1 μg/g,为水冷器和循环水系统的漏油监测发挥了积极作用。由于产生荧光的物质主要为芳香族化合物和含共轭双键化合物,而炼化企业的原油及各种工艺介质,如石脑油、汽油、喷气燃料、柴油、蜡油、渣油、油浆、苯系物等都含有芳香烃或苯环,为此紫外荧光法适用于炼化企业常减压、催化裂化、连续重整、加氢精制、加氢裂化、焦化和芳烃等主要生产装置。

图2 在线泄漏监测仪测量原理

图3 水冷器泄漏监测预警系统策略

炼化企业普遍采用人工定期监测、综合分析循环水系统多种参数来监测水冷器的泄漏情况,采用人工水体颜色和气味的表观判断泄漏装置进而检测泄漏水冷器;但是这些方法在确定泄漏点时,效率低、速度慢,并且人为因素影响多,严重影响查漏效率。而在线泄漏监测技术应用虽能快速及时检测出泄漏水冷器,但监测设备的单台费用过高,大规模的使用将带来庞大的设备费用。

3 预警技术研究与应用

利用先进信息技术,对涉及水质知识库建立和泄漏介质进行分类识别,根据已有的专家数据知识库结合具体的分类算法,识别确定泄漏介质即泄漏污染物种类,提出了一种炼化循环水系统快速查漏方法。根据污染通报确定泄漏介质,总管排查确定泄漏装置,最终通过泄漏装置排查确定泄漏点,形成供水、用水、水质分析联动一体的快速查漏信息体系。

3.1 基于水质知识库的构建

由于不同泄漏工艺介质对水质影响是不同的,这种差异主要表现在pH值、浊度、余氯、碱度、细菌总数、总磷、COD等水质指标,以及泄漏物对水体表观性质的影响上,如水体颜色和泡沫等,因此通过现场数据收集及分析记录泄漏物质对循环水水质和水体表观影响的特点,建立水质数据知识库,以便快速确定泄漏的工艺介质,比如液化石油气、汽油、石脑油、煤油、柴油和蜡油等。

但仅依据以上现场数据及分析记录数据,还不能支撑水质数据知识库的完整建立,为了扩充建立的水质数据知识库,还需通过模拟现场泄漏情况,分析不同介质浓度梯度,在不同混合时间下水质数据予以补充。建立的水质知识库结构如式(1)所示:

Ck={(Pk,Ik)→Mk}

(1)

其中,k=1,2,…n,n表示知识库记录数;Pk表示知识库中水质表观性质,Ik表示知识库中水质指标,包括pH值、浊度、余氯、碱度、细菌总数、总磷和COD等;Pk与Ik用于评价泄漏工艺介质对循环水水质的影响情况;Mk表示知识库中对应的泄漏介质种类。

3.2 泄漏介质分类识别模型建立

模型的建立基于Catboost分类算法实现泄漏介质分类及识别,采用完全对称树作为基本模型,将相同的水质指标分析特征属性数据划分为对称树的左和右两个分区,同时将所有的泄漏介质分类特征组合成一个新的分类特征。另外采用排序提升的方法,避免不同介质浓度梯度估计的偏差,如水质表观性质分为清澈、微浑浊、浑浊、较浑浊以及不同水体颜色等不同类别变量。此外,Catboost算法还通过重要性的度量输入特征非线性评估算法,依据重要值对预测准确评估,以便比较不同泄漏介质的水质特征。

3.3 模型软件的工业化应用

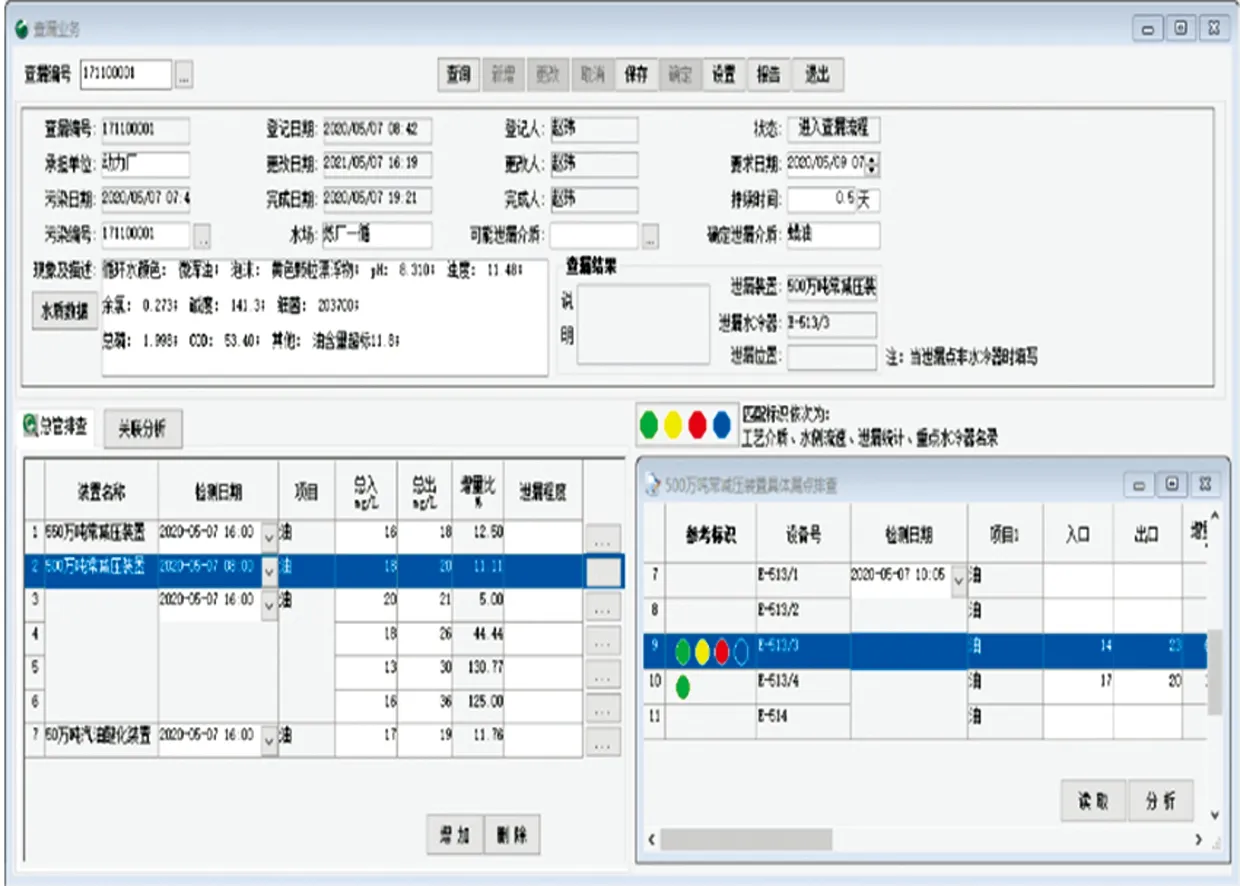

建立基于水质知识库和分类算法模型在某炼油厂循环水系统进行工业化应用,当水质异常时启动该功能模块,通过大数据分析快速响应处置:泄漏通报确定泄漏介质,总管排查确定泄漏装置,装置自查数据确定泄漏点,实现水冷器泄漏快速预警查漏,见图4和图5。

发生水质异常或泄漏污染情况时,首先在模型软件界面进行通报,通过查漏业务界面,根据污染通报内容与水质应用知识库进行比对分类识别泄漏介质,锁定为蜡油;污染通报完成后,模型软件通过对循环水场进出口分析数据与其供生产装置总管的进出口分析数据进行关联分析,自动计算出增量比,依据增量比确定为5 Mt/a常减压蒸馏装置;随即对泄漏装置所在的水冷器从工艺介质、水侧流速、泄漏统计及重点水冷器名录4个方面排查分析进行标识,对有相关标识的水冷器进行水质采样分析,根据增量比综合判定泄漏水冷器为E-513/3。同时,该泄漏信息进入模型软件系统泄漏统计台账中。

图4 泄漏污染通报软件界面

图5 查漏业务软件界面

4 结 论

炼化行业循环水系统水冷器泄漏排查主要有水质指标、水体表观和离线检测仪器等排查方法,在线紫外荧光监测技术也有应用。通过基于水质知识库的循环水系统快速查漏智能化模型软件的建立与工业化应用,实现了水冷器泄漏的快速预警与查漏,准确锁定泄漏介质和确定泄漏水冷器,使循环水查漏效率大幅提升,有效避免了因水冷器泄漏造成的水质异常恶化而导致的装置生产波动以及带来的影响。循环水的查漏工作是需要供水、用水和化验分析等联动响应处置的信息体系,而基于水质知识库的循环水系统预警技术要与联动处置信息体系紧密结合,在今后的工业化应用中不断完善,并辅以在线紫外荧光快速监测等技术的应用拓展,进一步提升其工业化应用的水准,适应企业信息化、智能化的发展需求。

——基于与QuestionPoint的对比