轮毂电机驱动式电动汽车驱动悬挂系统集成控制方法

张鹏,王洪新,程振邦

(皖西学院 机械与车辆工程学院,安徽六安 237012)

轮毂电机驱动式电动汽车的特点为紧凑的架构、高效的传动以及灵活的控制等,是未来电动汽车的主流[1]。此类汽车系统主要包括悬架、轮毂电机及车轮等,因其轮毂电机所处位置较为特殊,导致该系统具有较高的非簧载质量,当其处于轮毂电机的不平衡电磁力与转矩波动下时,易降低其行驶的稳定性,造成乘坐舒适度的下降[2]。为避免以上问题的发生,需采取恰当的方法对该汽车系统的驱动悬挂系统实施科学有效地控制。主动前轮转向控制是线控转向关键控制方式之一,其原理是将附加前轮转角融入到汽车转向中,实现对汽车轮胎侧向力的调整,并以此生成补偿横摆力矩,从而提升汽车行驶的平稳性[3-4];横摆力矩控制原理是通过对汽车左右侧轮毂电机驱动及制动力矩进行控制,生成所需横摆力偶矩,从而实现汽车行驶平稳性的目的[5];主动悬架控制原理是利用悬架控制力对汽车垂直方向动力学性能进行优化,在对汽车行驶稳定性进行评价时,将其侧偏角、轮毂电机定转子位移及悬架动行程等视作其关键评价指标[6]。而将三者相结合之后,通过三者的互补协调控制,能够将各自的优势更好地作用到汽车系统上,实现最优控制,以期达到汽车行驶的最平稳状态[7-8]。

基于以上分析,本文研究一种轮毂电机驱动式电动汽车驱动悬挂系统集成控制方法分别经由模糊控制法、滑模控制算法及粒子群算法,设计出前轮转向控制器、目标横摆力矩控制器及主动悬架PID控制器,在3种控制器的协调互补作用下,实现对轮毂电机驱动式电动汽车驱动悬挂系统的集成控制,获得最优控制效果,提升轮毂电机驱动式电动汽车的操纵平稳性与行驶稳定性,令乘坐者乘坐更舒适。

1 电动汽车驱动悬挂系统集成控制方法设计

1.1 模型构建

1.1.1 轮毂电机驱动式电动汽车系统耦合动力学模型

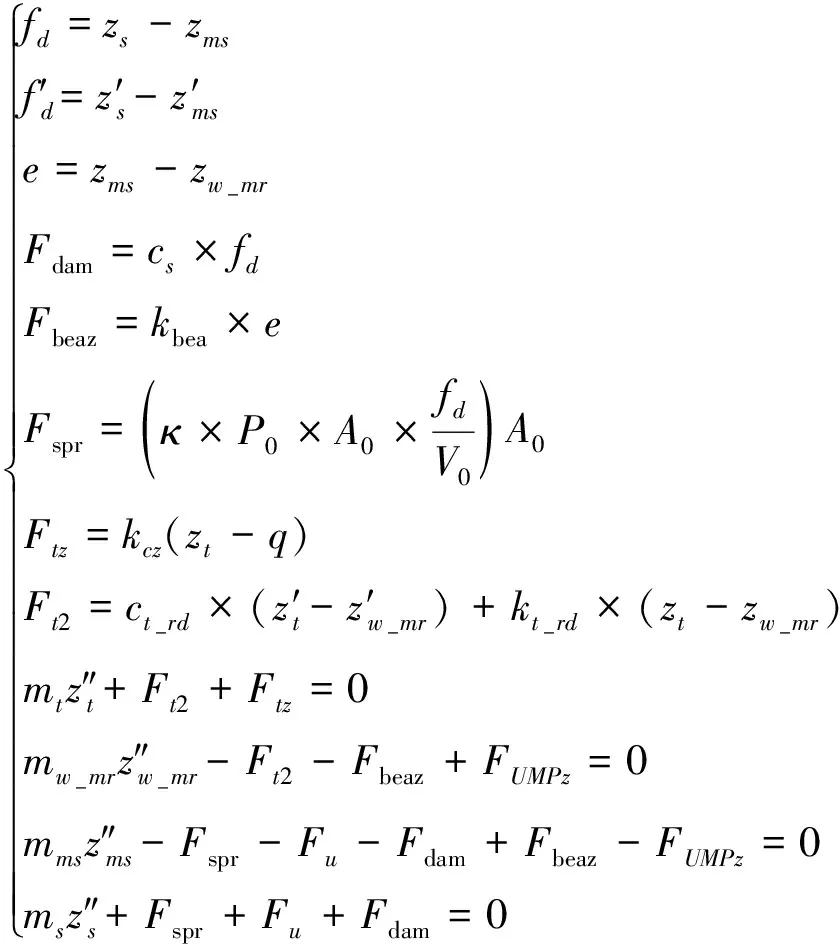

由扭转振动模型、纵向振动模型及垂向振动模型共同构成轮毂电机驱动式电动汽车系统耦合动力学模型[9]。其中,垂向振动动力学模型可表示为:

(1)

式中:zs和z′s分别为簧载质量的垂直方向位移与振动速度;zms和z′ms分别为轮毂电机的定子垂直方向位移与振动速度;fd和f′d分别为悬架动行程及变化率;Fdam为减震器的阻尼力;κ为玻尔兹曼常量;e为轮毂电机的偏心距;zw-mr为轮毂电机转子的垂直方向位移;cs和Fspr分别为空气悬架的减震器阻尼与弹簧力;V0、A0及P0分别为空气弹簧的起始容积、横截面积以及气压;kbea和Fbeaz分别为轮毂电机轴承的刚度与垂直方向力;kcz和z′t分别为轮胎垂直方向的残余刚度与振动速度;Ft2和Ftz分别为轮胎内的垂直方向力与动载荷;zt为轮胎垂直方向的位移;z′w-mr和z″w-mr分别为车轮轮毂电机转子的垂直方向振动速度及加速度;ct-rd和kt-rd分别为轮胎的径向阻尼与刚度;mms、mt、ms分别为轮毂电机定子、轮胎、簧载的质量;Fu为悬架的控制力;mw-mr为车轮轮毂电机转子的质量;FUMPz为轮毂电机的垂直方向不平衡电磁力;z″ms、z″s、z″t分别为轮毂电机定子、簧载质量、轮胎的垂直方向振动加速度。

纵向振动动力学模型可表示为:

(2)

式中:x″s、x″ms及x″t分别为簧载质量、轮毂电机定子及轮胎的纵向振动加速度;x″w-mr为车轮轮毂电机转子的纵向振动加速度;Fbeax为轮毂电机的轴承纵向力;x′s、x′ms及x′t分别为簧载质量、轮毂电机定子及轮胎的纵向振动速度;x′w-mr为车轮轮毂电机转子的速度;Ft1为轮胎内的纵向力;xs、xms及xt分别为簧载质量、轮毂电机定子及轮胎的纵向位移;xw-mr为车轮轮毂电机转子的位移;FUMPx为轮毂电机的纵向不平衡电磁力;Ff和Ftx分别为滚动阻力与纵向驱动力;cux和kux分别为空气悬架衬套的阻尼与刚度;Fux为衬套力。

其中,Ftx的运算式可表示为

(3)

式中:Rt为车轮的滚动半径;ccx和kcx分别为轮胎表面的纵向阻尼与刚度;φ′w-mr为轮毂电机转子的旋转角速度。

因Ff的运算式属于非线性,故Ff可当作汽车系统的输入,运算式可表示为:

(4)

式中:wn和TL分别为轮毂电机的转速与负载转矩;f为轮胎的滚动摩擦因数。

扭转振动的动力学模型可表示为:

(5)

式中:Te为轮毂电机的电磁转矩;Tt为轮胎内的旋转力矩;Jt和Jw-mr分别为轮胎和轮毂电机转子的转动惯量;φ″t、φt及φ′t分别为轮胎旋转角的加速度、位移与速度;ct-rt和kt-rt分别为轮胎的旋转阻尼及刚度;φw-mr和φ″w-mr分别为车轮轮毂电机转子旋转角的位移与加速度。

1.1.2 路面模型

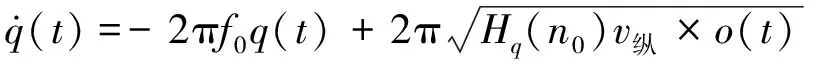

以有关国家标准为依据,所构建的路面时域模型可表示成

(6)

式中:q(t)和Hq(n0)分别为路面激励与不平度系数;f0为截止频率,且在此选其值为0.01 Hz;v纵和o(t)分别为汽车纵向车速与白噪声。其中,v纵的运算式为

v纵=3.6×(1-ξtx)Rtwt

(7)

式中ξtx为轮胎滑移率。

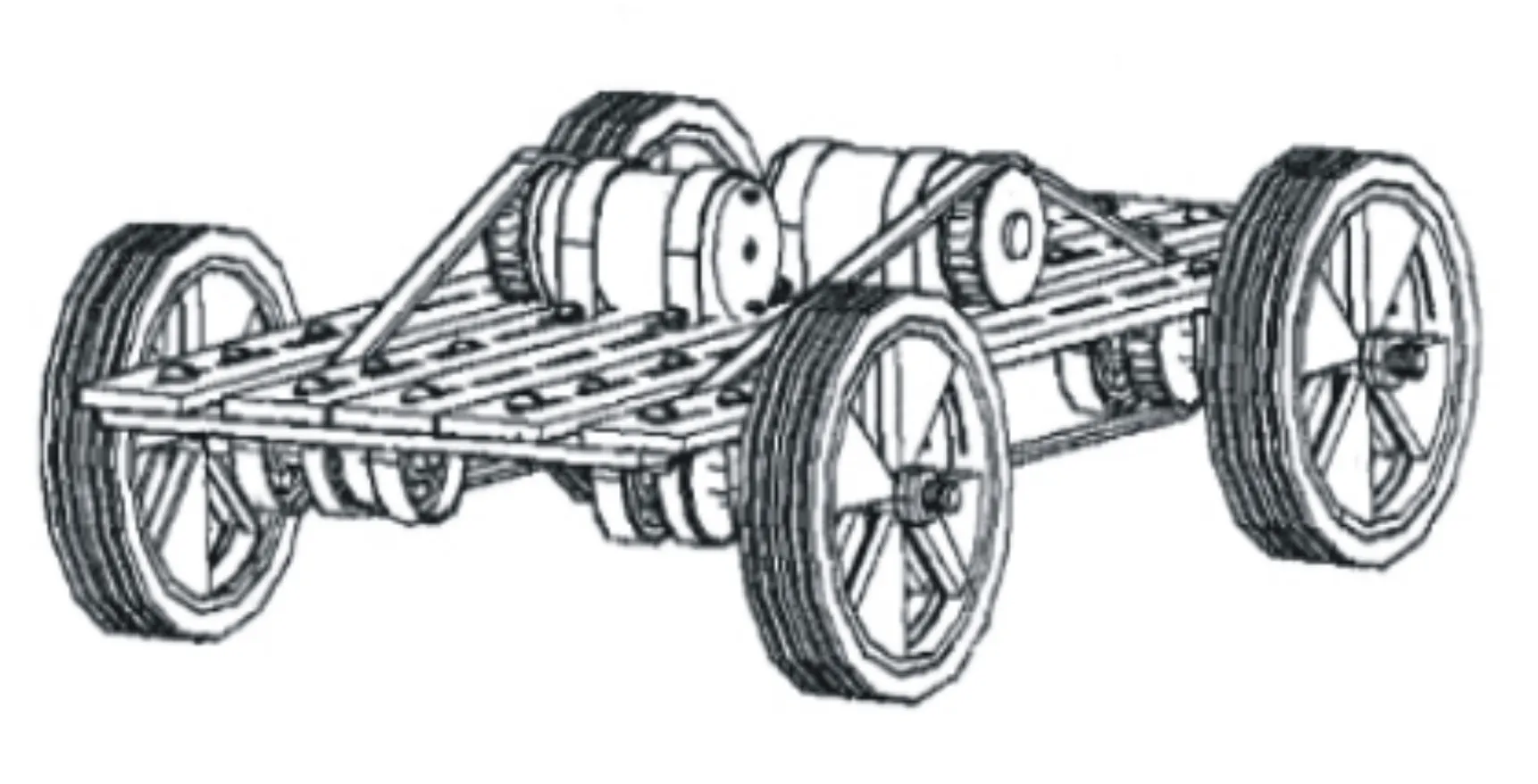

四驱轮毂电机汽车的模型图如图1所示。

图1 轮毂电机汽车的模型图

1.2 驱动悬挂系统集成控制方法

在所构建的轮毂电机驱动式电动汽车系统耦合动力学模型与路面模型的基础上,设计主动前轮转向模糊控制器、横摆力矩滑模控制器以及主动悬架PID控制器[10],对轮毂电机驱动式电动汽车实施前轮转角、横摆角、侧偏角、侧向加速度、垂向加速度的协调互补控制,达到集成控制电动汽车驱动悬挂系统的目的,改善汽车的悬架动行程、轮胎动载荷以及轮毂电机定转子位移等,提升汽车的总体行驶平稳性。

1.2.1 主动前轮转向控制器设计

选取二维模糊控制器实现电动汽车前轮主动转向的控制,尽可能缩小汽车横摆角速度与质心侧偏角现实值同期待值间的差距[11]。其中控制器的输出量为AFS所输出的控制量;以汽车的质心侧偏角和横摆角速度的现实值同理想值之间的偏差,以及两种偏差值的变化率作为输入变量。故所获取汽车现实模型的前轮转角可表示为

σf=σ+σc+σy

(8)

式中:σy和σc分别为经由横摆角速度与质心侧偏角两种控制器分别获得的前轮转角控制量。

1.2.2 横摆力矩控制器设计

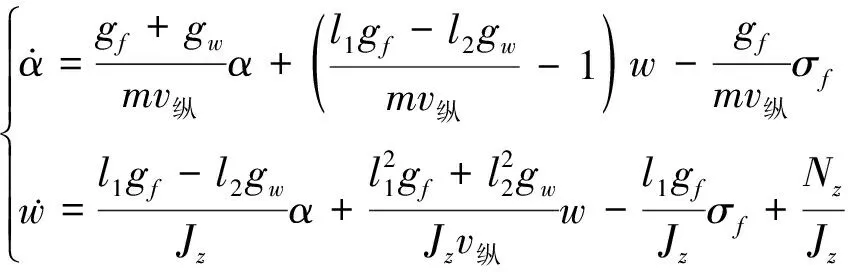

以所构建的电动汽车动力学模型为依据,选取滑模控制算法实现对其横摆力矩的控制,提升电动汽车的稳定性。对高阶滑模控制器实施设计,以所构建的电动汽车动力学模型为基础,将横摆力矩融入,所得微分方程可表示为:

(9)

式中:α和w分别为现实质心侧偏角与横摆角速度;gf为汽车前轮的侧偏刚度;m为整车质量;gw为后轮的侧偏刚度;Nz为附加横摆力矩;l1为质心与前轴之间的长度;Jz为以z轴为围绕核心的转动惯量;l2为质心与后轴之间的长度。运用二阶滑模控制理念以该公式为基础,通过加权控制汽车的质心侧偏角与横摆角速度,将能够保障汽车平稳行驶的附加横摆力矩获取到[12]。

1.2.3 主动悬架PID控制器设计

选用主动悬架PID控制器提升汽车垂直方向的动力学性能。此部分主要包括主动悬架PID控制器的设计与优化,具体如下:

1)主动悬架PID控制器的设计:在汽车行驶过程中,因存在轮毂电机的不平衡电磁力与路面的不平衡度等的干扰,容易造成汽车的簧载与非簧载质量振动,故而在设计主动悬架PID控制器时,需以限制轮胎动载荷与悬架动行程均不超出理想控制区间,且有效保障汽车的车身姿态及乘坐舒适度为前提[13]。该控制器的输入为悬架动行程的现实值和期待值的偏差,以Δzi(i=1,2,3,4)表示,其输出为悬架控制力fsi,通过该控制器实现对汽车悬挂系统振动有效调节。

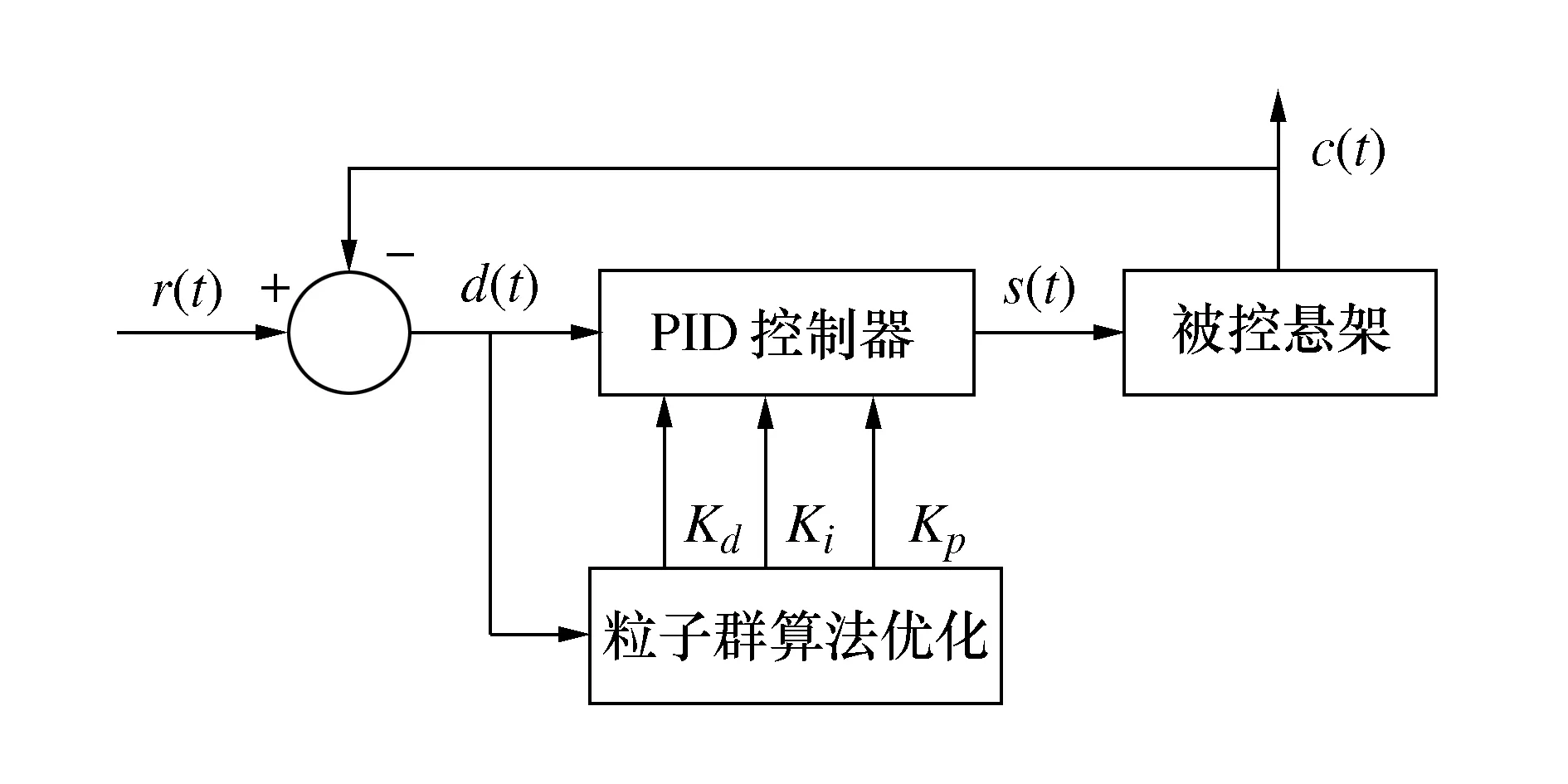

2)主动悬架PID控制器参数优化:对于主动悬架PID控制器而言,科学的参数选取能够提升其控制效果,在此选用粒子群算法实现对控制器参数的优化[14]。设粒子群内的各个粒子与控制器的各组参数相对应,基于粒子群优化的PID控制结构如图2所示。

图2 基于粒子群优化的PID控制结构图

通过粒子群算法实时调节PID控制器的关键参数为Kd、Ki、Kp,实现最优控制目标。图2中:r(t)与s(t)分别为输入与输出信号;c(t)与d(t)分别为被控制悬架的输出信号与控制器的偏差信号。

电动汽车驱动悬挂系统以提升汽车操纵与行驶的平稳性作为其集成控制目标。选取电动汽车驱动悬挂系统的轮胎动载荷、车身侧偏角与垂向加速度等指标作为目标,通过集成控制令此类指标满足最佳状态,达到主动悬架的最优控制[15-16]。除此之外,汽车的操纵性能与接地性在控制主动悬架时可通过轮胎动位移予以评价,汽车行驶时撞击限位的几率可经由定转子相对位移与悬架动行程呈现。故而,在控制主动悬架过程中,应对轮毂电机参数与驱动悬架系统的约束条件予以考量。

为了让汽车行驶时撞击到限位的风险几率下降,需合理配合限位行程[fd]和悬架动行程fd,所需符合的约束条件为:

(10)

式中:对于汽车的左前悬架与左后悬架而言,δ(z1-z11)和δ(z3-z33)分别为二者的动行程均方根值,而δ(z2-z21)和δ(z4-z43)分别为右前与右后两个悬架的数值。设定汽车轮胎动载荷约束条件,令汽车操纵更安全平稳。该约束条件为:

(11)

式中:Ifl和δ(Fd1)分别为汽车左前轮轮胎的静载荷值与动载荷均方根值;Irl和δ(Fd3)分别为左后轮轮胎的静载荷值与动载荷均方根值;Ifr和δ(Fd2)分别为右前轮轮胎的静载荷值与动载荷均方根值;Irr和δ(Fd4)分别为右后轮轮胎的静载荷值与动载荷均方根值。定转子相对位移在汽车行驶时以轮毂电机架构需求为依据设定的约束条件为:

(12)

式中:max(z33-z31)和δ(z33-z31)分别为汽车左后轮轮毂电机的定转子相对位移的最高值与均方根;max(z43-z41)和δ(z43-z41)分别为右后轮的静载荷值与动载荷均方根值。

在此基础上,创建汽车侧倾角、垂向加速度及轮胎动载荷等综合性能指标,对汽车整体驱动悬挂系统集成控制效果实施评价。通过将各个性能指标与其相对应的被动悬架指标依次相除,达到各个性能指标数量级与单位的统一,以此方式获取粒子群算法适应度函数值的优化目标函数,即:

(13)

式中:X=(Kpj,Kij,Kdj),j=1,2,3,…,7;L为粒子群算法适应度函数值;γ1~γ8为每个性能指标对此值的权重比例系数;δp(z″s)、δp(θ)、δp(μ)、δp(Fdi)及δp(η-ηd)分别为对应的被动悬架性能指标均方根;δa(η-ηd)为控制横摆角速度偏差的均方根;δa(μ)为控制俯仰角均方根;δa(z″s)为控制垂向加速度均方根;δa(Fdi)和δa(θ)分别为控制轮胎动载荷与侧倾角均方根。

2 实验结果分析

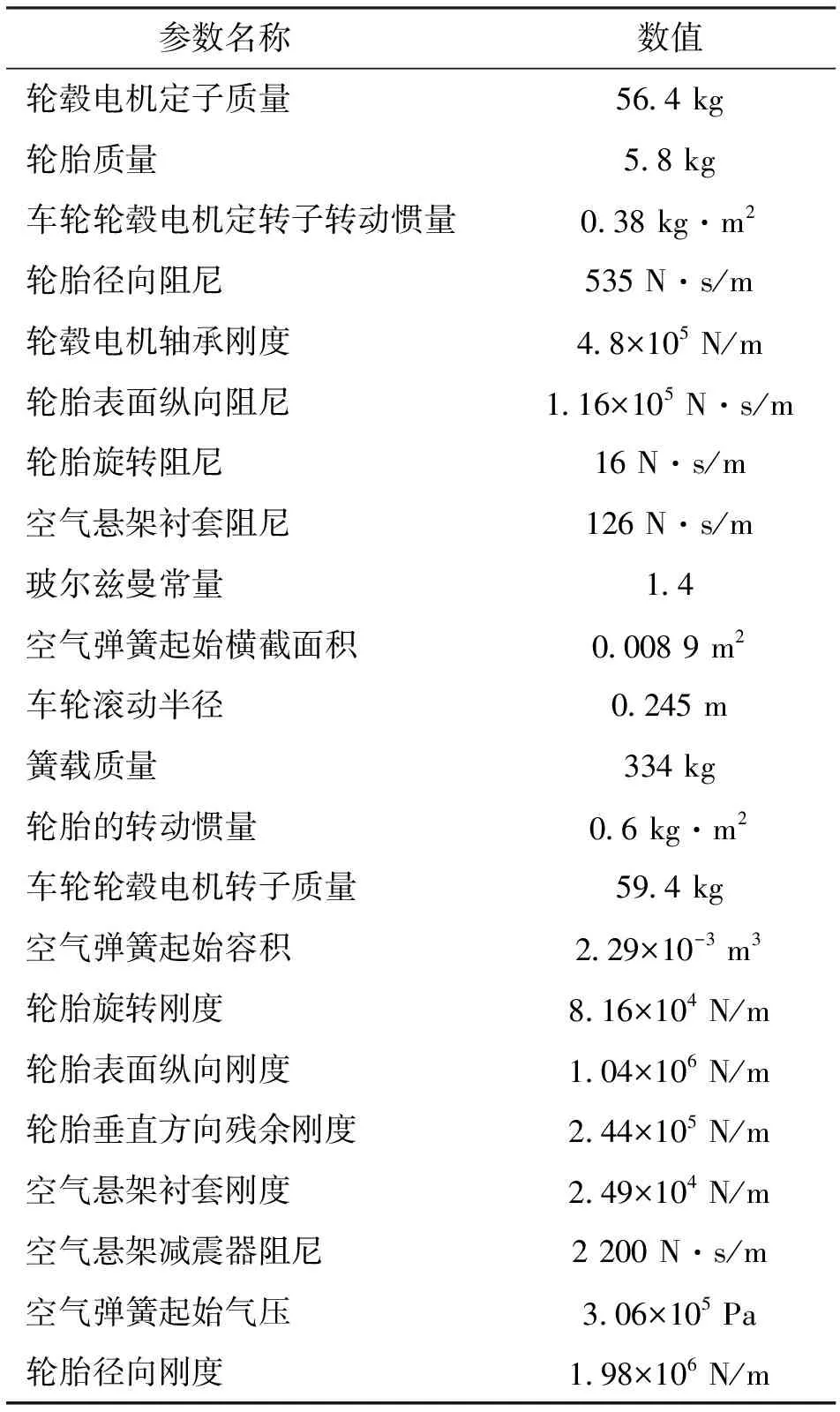

实验中选用Simulink构建轮毂电机驱动式电动汽车仿真模型,轮毂电机驱动式电动汽车最高速度可达到150 km/h,为实现控制效果的有效观察,本文选取轮毂电机驱动式电动汽车行驶速度的中间值,设定其行驶速度为85 km/h,路面附着系数设定为0.85,运用本文方法对汽车仿真模型驱动悬挂系统实施集成控制,检验本文方法的控制效果。所构建汽车仿真模型的关键参数见表1。

表1 汽车仿真模型关键参数

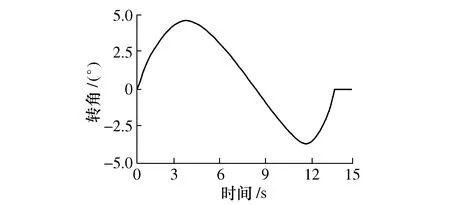

令汽车仿真模型在所设定的条件下匀速行驶,所输入的前轮转角变化情况如图3所示。

图3 前轮转角输入情况

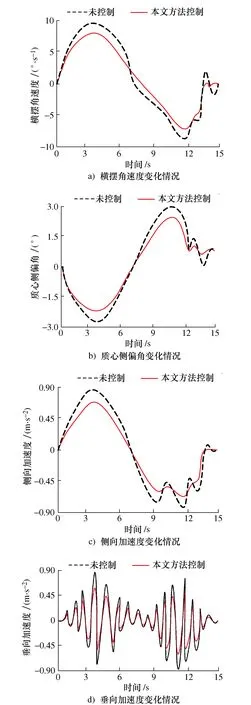

在未控制与本文方法控制下,输入图3的前轮转角信号,所得到的质心侧偏角、侧向与垂向加速度以及横摆角速度的仿真结果如图4所示。

图4 本文方法控制前后动力学仿真结果

结合图3与图4能够得出,在前轮紧急转角的情况下,与未控制下的仿真结果相比,经本文方法控制后,有效降低了峰值处的车体侧向加速度与横摆角速度,同时显著抑制了质心垂向加速度与侧偏角。由此可见,本文方法可实现前轮转向、横摆力矩及主动悬架各个控制器的集成协调控制,提升电动汽车的综合性能指标。

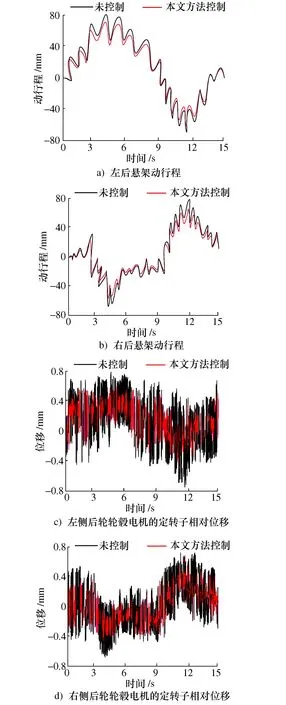

继续检验在本文方法控制与未控制两种情况下,汽车仿真模型行驶过程中左后与右后悬架动行程及定转子位移的变化情况,所得结果如图5所示。

图5 本文方法控制前后的悬架动行程与定转子位移变化情况

通过图5能够看出,在本文方法的控制下,汽车仿真模型行驶过程中的左后与右后悬架动行程均较未控制时有所下降,左侧与右侧的后轮轮毂电机定转子的相对位移也显著降低,说明本文方法可实现电动汽车驱动悬挂系统的集成控制,有效改善汽车行驶过程中的悬架动行程及轮毂电机定转子位移,提升操纵的平稳性,令乘坐更舒适,并有效减少汽车撞击限位的几率。

3 结论

本文对轮毂电机驱动式电动汽车驱动悬挂系统集成控制方法进行研究,构建包含扭转振动模型、纵向振动模型及垂向振动模型的轮毂电机驱动式电动汽车耦合动力学模型及路面模型,在此基础上,设计模糊控制器、滑模控制器及PID控制器,通过各控制器的协调互补,实现对电动汽车驱动悬挂系统的集成控制,仿真实验结果表明:本文方法可协调应用前轮转向、横摆力矩及主动悬架各个控制器,实现对轮毂电机驱动式电动汽车驱动悬挂系统的集成控制,提升电动汽车的综合性能,显著改善汽车行驶过程中的悬架动行程及轮毂电机定转子位移,令电动汽车行驶中的操纵更稳定平稳,乘坐感更舒适,还可以减小电动汽车行驶时撞击限位的几率,保障轮毂电机驱动式电动汽车的平稳行驶。